Занятие 2.3.59. «Ремонт сцепления и карданной передачи»

МДК.01.02 ТО и ремонт автомобильного транспорта

Тема 2.3. «Технология технического обслуживания и текущего ремонта автомобилей»

Занятие 2.3.59. «Ремонт сцепления и карданной передачи»

Ремонтагрегатов и механизмов трансмиссии производится при возникновении необходимости и включает в себя восстановление работоспособности следующих агрегатов и узлов: сцепления, коробки передач, привода передних колес, карданной передачи, заднего ведущего моста.

Ремонт сцепления состоит в снятии его с автомобиля, проверке состояния деталей, замене изношенных деталей и установке сцепления на автомобиль. Необходимость снятия сцепления с автомобиля для ремонта возникает, когда восстановить его нормальную работу регулировкой привода не удается.

Перед снятием сцепления с автомобиля делают метки на маховике двигателя и кожухе нажимного диска, что при сборке позволит установить сцепление в прежнее положение, не нарушая заводской балансировки. Чтобы избежать деформации кожуха, болты его крепления к маховику отвертывают постепенно, поочередно ослабляя их и проворачивая маховик двигателя.

Сняв сцепление, необходимо осмотреть поверхности трения маховика и нажимного диска, обратив внимание на отсутствие царапин, задиров, забоин и следов износа. Проверить осевое биение маховика, которое не должно превышать 0,2 мм. Проверить коробление нажимного диска и при его наличии прошлифовать рабочую поверхность. Поверхность трения диска после шлифования должна быть плоской, допускаемая вогнутость не более 0,08 мм. Выпуклость не допускается, а чистота поверхности должна быть не ниже 1,6 мкм.

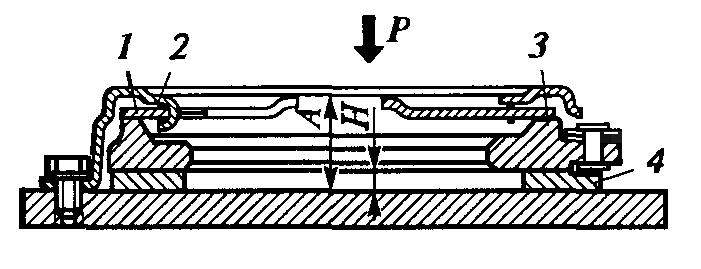

Для проверки состояния ведущей части сцепления надо установить кожух в сборе с нажимным диском на приспособлении с промежуточным кольцом 4 (рис. 1) толщиной Н.

Рис. 1. Контроль сцепления:

1 — нажимная пружина; 2 — кожух сцепления; 3 — нажимной диск; 4 — промежуточное кольцо; Н — толщина кольца; Р — сила, действующая на лепестки пружины; А — расстояние от основания приспособления до концов лепестков пружины

Это приспособление имитирует маховик с ведомым диском. Закрепив кожух сцепления, выполнить три выключения, прикладывая к лепесткам нажимной пружины нагрузку не более Р, и замерить величину отхода нажимного диска. Перемещению пружины 1 должен соответствовать ход диска не менее величины В. Замерить расстояние от основания приспособления до плоскости концов лепестков пружины. Оно должно находиться в пределах размера А (40. 43 мм для автомобилей ВАЗ) для нового сцепления. В процессе работы сцепления за счет износа дисков сцепления этот размер увеличивается. Если оно предельное или если уменьшилось перемещение нажимного диска, то кожух сцепления в сборе с нажимным диском, диафрагменной пружиной и упорным фланцем следует заменить. Дисбаланс по массе вновь установленного комплекта не должен превышать 20 г/см.

Биение лепестков нажимной пружины, замеренное на диаметре нажимного кольца, должно быть не более 1,0 мм, а биение рабочей поверхности нажимного диска — не более 0,35 мм.

На нажимном диске автомобилей ГАЗ необходимо отрегулировать рычаги выключения сцепления, для чего, завертывая или отвертывая регулировочные сферические гайки опорных вилок, добиться заданного размера (51±0,25) мм с разницей по каждому рычагу не более 0,3 мм. Затем гайки раскернить.

Разбирать ведомый диск сцепления и заменять его детали, исключая фрикционные накладки, не рекомендуется.

При износе или поломке деталей ведомого диска (исключая износ рабочих поверхностей фрикционных накладок), потере упругости пружинных пластин, короблении ведомого диска (если его не удается выправить), наличии трещин на пластине демпфера или ведомом диске диск в сборе надо заменить.

Фрикционные накладки следует заменять при появлении растрескиваний, задирах и износе более допустимых значений.

Неисправности и проверка технического состояния карданной передачи.Основными признаками неисправности карданной передачи являются стуки при трогании автомобиля с места и при резком изменении режима движения (при резком нажатии на педаль газа или ее отпускании), шум и вибрация при движении, атакже утечка смазки через уплотнения.

Проверка карданной передачи производится обычно визуально и по стукам при покачивании карданного вала руками вблизи шарниров и поворотах его в одну и другую сторону до выбора люфтов, а также с помощью углового люфтомера. Кроме того, для уточнения неисправности карданной передачи можно прослушать шумы и стуки при ее работе, подняв автомобиль с помощником на подъемнике и попросив помощника завести двигатель и обеспечить необходимые для прослушивания шумов режимы работы карданной передачи. Проверка креплений карданной передачи осуществляется их подтяжкой. При наличии люфта в карданном шарнире более 0,1 мм или радиального люфта в подшипнике промежуточной опоры более 0,05 мм карданная передача нуждается в ремонте. При проверке карданной передачи угловым люфтомером суммарный люфт не должен превышать 4°, а люфт каждого карданного шарнира — 1,5°.

Ремонт карданной передачисостоит в снятии ее с автомобиля, разборке, замене вышедших из строя деталей, сборке и установке на автомобиль. Полная разборка снятой с автомобиля карданной передачи, как правило, не требуется. Обычно ограничиваются разборкой и ремонтом только вышедшего из строя ее элемента — изношенной крестовины с подшипниками, подшипника промежуточной опоры, эластичной муфты.

Замена деталей эластичного соединения переднего карданного вала автомобиля ВАЗ-2105 со вторичным валом коробки передач (замена фланцев, эластичной муфты и деталей ее крепления) может производится непосредственно на автомобиле без снятия с него карданной передачи.

Основная литература:В.М. Власов. Техническоеобслуживание и ремонт автомобилей: Гл.19 стр. 152-172.

Вопросы для составления конспекта:

1. В каких случаях производится ремонт агрегатов и механизмов трансмиссии?

2. В какой последовательности выполняется ремонт сцепления?

3. Каковы основные признаки неисправности карданной передачи?

4. Каким образом производится проверка технического состояния карданной передачи?

5. В какой последовательности выполняется ремонт карданной передачи?

Задание для закрепления изученной темы:

1. Выполнить задание для внеурочной самостоятельной работы №2.3.21 (варианты №4 и №5)

2. Прочитать текст и составить таблицу следующей формы:

Источник

Ремонт карданной передачи

В процессе эксплуатации в карданной передаче появляются следующие дефекты:

-износ шеек крестовины;

-износ подшипников и сальников крестовины;

-разработка отверстий вилок;

-износ шлицев на валах и в вилках;

-прогиб или скручивание валов;

-износ опорного подшипника промежуточного вала.

Признаками указанных дефектов являются биение валов, увеличенный зазор в соединениях, стуки при движении и рывки при трогании с места.

Для устранения неисправностей в карданной передаче ее разбирают в следующем порядке:

Отвертывают болты фланцев, соединяющие карданные шарниры с ведущей шестерней главной передачи и с ведомым валом коробки передач, и снимают карданную передачу. При закрытой карданной передаче сначала отъединяют карданную трубу, откатывают задний мост, а затем отъединяют валы. При наличии промежуточного вала (автомобиль ГАЗ-51) прежде отвертывают фланец от ведущей шестерни главной передачи и удаляют основной вал, затем отвертывают от рамы подушку с опорой промежуточного вала и фланец промежуточного вала от ведомого вала коробки передач.

Перед разборкой рекомендуется маркировать детали метками для сохранения при сборке первоначального их положения. Основными дефектами деталей карданной передачи являются: износ шеек, подшипников, сальников крестовины, отверстий в валиках, шлицев на валах и вилках, прогиб или скручивание валов, износ опорного подшипника промежуточного вала.

Изношенные шейки крестовины восстанавливают хромированием с последующей обработкой до номинального размера. Сальники и изношенные подшипники заменяют новыми. Нельзя эксплуатировать игольчатые подшипники, в которых не хватает хотя бы одного ролика. Если на шейках крестовины имеются вмятины от роликов, то следует заменить крестовину в сборе с подшипниками.

Скользящие вилки карданных шарниров с изношенными шлицами обычно заменяют новыми. Вилка с изношенными шлицами по наружному диаметру и по толщине может быть восстановлена наплавкой, применяя постоянный ток обратной полярности. После наплавки осуществляют нормализацию при температуре нагрева 860°С, механическую обработку (проточку и нарезание шлиц), закалку, отпуск и шлифование по наружному диаметру. Скользящие вилки должны свободно, без заедания, перемещаться вдоль шлицевой части карданного вала. При этом не должно быть ощутимого радиального люфта.

При сборке карданной передачи необходимо:

напрессовать на шейки крестовины держатели сальников игольчатых подшипников с натягом 0,02—0,03 мм, ввернуть клапан и масленку;

пропитать цилиндровым маслом пробковые сальники и установить их в держатели;

вставить крестовину в вилку (при сборке скользящей вилки, прежде чем устанавливать крестовину, вставить заглушку шлицевого соединения вилки), надеть на шейки опорные шайбы, стаканы с игольчатыми подшипниками, крышки подшипников и прикрутить винтами стопорные пластины;

в такой же последовательности соединить крестовину со второй вилкой;

если карданный шарнир имеет стальные втулки, установить их на шейки крестовины с зазором 0,07—0,15 мм, а в гнезде вилки — с натягом 0,04—0,08 мм;

ввернуть в крестовину пресс-масленку и предохранительный клапан;

надеть на шлицованный конец карданного вала крышку сальника и его опорную шайбу, а также сальник, предварительно пропитанный маслом;

вставить шлицованный конец вала в вилку и завернуть от руки крышку сальника при установке скользящей вилки проследить, чтобы оси обеих крестовин лежали в одной плоскости (у автомобиля ГАЗ-51 на вилке и валу имеются указательные стрелки, которые при сборке должны быть расположены на одной прямой);

установить в шлицевую вилку пресс-масленку.

Проверка карданных валов на биение, производится индикатором при установке их на призмы. Биение в любой точке по длине трубы не должно превышать значений, установленных техническими условиями. Валы, имеющие скручивание, износ и смятие шлицев, заменяют новыми. При сборке карданной передачи вилки карданных шарниров должны располагаться в одной плоскости. Карданный вал заднего моста и промежуточный вал должны подвергаться динамической балансировке на стенде. Дисбаланс не должен превышать величин, указанных в технических условиях.

Ремонт сцепления

В сцеплении могут быть следующие основные неисправности: пробуксовка дисков, неполное выключение и неплавное включение сцепления.

Пробуксовка дисков возникает при ослаблении или поломке нажимных пружин, износе или короблении поверхностей трения маховика и нажимного диска,, замасливании фрикционных накладок ведомого диска. Неисправные нажимные пружины и замасленные фрикционные накладки заменяют на новые. Поверхности трения маховика и нажимного диска обрабатывают шлифованием.

Неполное выключение сцепления появляется в результате увеличенного свободного хода педали (при механическом приводе) или уменьшении хода поршня рабочего цилиндра (при гидравлическом приводе), а также вследствие деформации ведомого диска. Свободный ход педали устанавливают при регулировании, а дефектный ведомый диск заменяют на новый.

Неплавное включение сцепления обусловливается износом накладок ведомого диска, затрудненным перемещением ступицы ведомого диска, неодновременным нажатием подшипника выключения, заеданием педали сцепления на оси. Затрудненное перемещение ступицы ведомого диска на шлицах первичного вала коробки передач возникает из-за наличия забоин или заусенцев на шлицах. Последние зачищают и смазывают тонким слоем графитовой смазки. Неодновременность нажатия подшипника выключения сцепления на рычаги выключения устраняют регулировкой. При заедании педали сцепления зачищают торцы втулок от забоин и заусенцев и смазывают их.

Картер сцепления и блок цилиндров при ремонте обезличивают. Их маркируют, чтобы предотвратить разукомплектование и обеспечить соосность коленчатого вала двигателя и ведущего вала коробки передач. Если эти детали обезличены, то после сборки центрирующее отверстие картера сцепления растачивают в приспособлении.

Основными дефектами картеров сцеплений являются: трещины, сколы, срыв или износ резьбы, износы отверстий и опорных плоскостей лап крепления к раме. Трещины на картере сцепления заваривают. Сколы, захватывающие отверстие, наплавляют или приваривают отколотую часть детали. При срыве резьбы до двух ниток ее восстанавливают прогонкой метчиком. Если резьба имеет срыв более двух ниток или изношена, то ее восстанавливают путем нарезания резьбы увеличенного ремонтного размера, постановкой ввертыша или заваркой с последующим нарезанием резьбы номинального размера.

Изношенные более допустимого размера отверстия под направляющий штифт крепления стартера, крепления двигателя к раме восстанавливают постановкой дополнительной детали — втулки. После запрессовки отверстие втулок обрабатывают под номинальный размер.

Изношенные опорные плоскости лап крепления картера сцепления к раме обрабатывают на фрезерном станке до устранения следов износа. При износе более величины, допустимой по техническим условиям, осуществляют приварку шайб. Перед приваркой поверхность лапы фрезеруют, а отверстия зенкуют для установки шайб. Затем шайбы приваривают к картеру сцепления сплошным швом электродуговой сваркой. Завершают обработку зенковкой торцов лап заподлицо с основным металлом.

Основными дефектами нажимного и ведомого дисков являются: трещины на поверхности нажимного диска или фрикционных накладок ведомого диска, износ фрикционных накладок, коробление или погнутость диска, ослабление заклепок крепления накладок или ступицы, износ и задиры рабочих поверхностей нажимного и среднего дисков. Диски и фрикционные накладки с трещинами бракуют. Изношенные фрикционные накладки заменяют новыми. Для этого удаляют старые заклепки. Правят ведомый диск, предварительно зачистив забоины и заусенцы на ступице. Коробление устанавливают на поверочной плите при помощи щупа. Щуп толщиной 0,3 мм не должен проходить между торцовой поверхностью диска и плитой. Приклепывание фрикционных накладок производят под прессом, применяя штамп. Вместо заклепок для соединения фрикционных накладок с диском применяют также клей.

Коробление плоскости касания нажимного диска с ведомым диском не более 0,15 мм или погнутость ведомого диска больше допустимых по техническим условиям величин устраняют правдой. Нажимной диск правят на прессе, устанавливая на кольцо, расположенное на столе пресса, плоскостью касания к ведомому диску вниз. Правку ведомого диска осуществляют на плите или в приспособлении (рис. 103) при помощи специальной оправки. Накладки бракуют, если ослаблены заклепки крепления их к ведомым дискам. При ослаблении более четырех заклепок крепления ступицы ведомого диска производят замену заклепок. Для этого изношенные отверстия в ступице и диске рассверливают под увеличенный ремонтный размер или сверлят новые отверстия между имеющимися. Отремонтированный ведомый диск в сборе с накладками должен быть отбалансирован. Допустимый Дисбаланс 25 гс/см. Износ и задиры рабочей поверхности нажимного и среднего дисков устраняют обработкой на шлифовальном или токарном станках. При этом минимальная толщина диска должна быть не менее допустимой по техническим условиям.

Источник