Ремонт судовых паровых котлов

Техническое наблюдение за ремонтом котлов и сосудов под давлением

1.1 Настоящая Инструкция применима при техническом наблюдении за ремонтом судовых котлов, теплообменных аппаратов и сосудов под давлением.

Применение ремонтным предприятием методов восстановления указанных изделий, отличающихся от упомянутых в настоящей Инструкции, может быть допущено в случае подтверждения правомерности их применения соответствующими расчетами и испытаниями.

Техническое наблюдение за ремонтом котлов, теплообменных аппаратов и сосудов под давлением включает:

- освидетельствование изделия с целью определения необходимого объема ремонтных работ или его пригодности к дальнейшей эксплуатации;

- одобрение ремонтной документации;

- техническое наблюдение за проведением ремонтных работ;

- техническое наблюдение за испытаниями после ремонта.

1.2 При техническом наблюдении за ремонтом следует уделять особое внимание выбору прочных размеров, материалов, методов сварки и ее контролю для элементов оборудования, подверженных внутреннему давлению.

2.1 При проведении работ по техническому наблюдению за ремонтом котлов, теплообменных аппаратов и сосудов под давлением необходимо руководствоваться требованиями действующих правил и руководств Регистра, одобренной ремонтной документации и настоящей Инструкции.

3.1 Материалы, предназначенные для ремонта котлов, теплообменных аппаратов и сосудов под давлением, должны отвечать требованиям частей X «Котлы, теплообменные аппараты и сосуды под давлением» и XIII «Материалы» Правил классификации и постройки морских судов, а также одобренной технической документации.

Должно быть проверено наличие клейм Регистра и соответствие заводской маркировки документам, подтверждающим качество материала. При несоответствии маркировки представленным документам на материал или отсутствия клейм, инспектор Регистра вправе потребовать повторных испытаний данного материала.

4.1 Технология сварки и неразрушающего контроля сварных соединений должны отвечать требованиям части XIV «Сварка» Правил классификации и постройки морских судов .

4.2 Выполнение сварочных работ может быть разрешено после проверки соответствия применяемых сварочных материалов одобренной Регистром технической документации. При этом сварщики должны иметь документы, удостоверяющие их квалификацию.

4.3 Разделка кромок деталей под сварку должна производиться в соответствии со стандартами или по чертежам, одобренным Регистром.

4.4 Сварка деталей, их правка и термическая обработка после сварки должны выполняться в соответствии с одобренными технологическими процессами.

4.5 Отступления от конструктивных элементов сварных швов, предусмотренных конструкторской документацией, для элементов, находящихся под давлением, не допускаются.

4.6 Контроль качества сварных соединений должен производиться после термической обработки, если таковая предусмотрена. При этом минимальной объем контроля должен отвечать требованиям части XIV «Сварка» Правил классификации и постройки морских судов .

5.1.1 Трубная система.

В объем освидетельствования входят следующие элементы трубной системы:

- опускные трубы;

- трубы экрана и конвективного испарительного пучка;

- трубы или змеевики пароперегревателя;

- змеевики экономайзера;

- дымогарные трубы.

Перечень характерных дефектов трубной системы котлов, способы их выявления и устранения приведены в табл. 5.1.1.

При изготовлении новых труб взамен вышедших из строя, каждая труба должна быть подвергнута проверке:

- на овальность прокаткой стального шара (диаметр шара принимается по стандарту);

- на плите по шаблону для определения конфигурации и отклонений радиусов погибов, которые не должны превышать:

+ 2 мм для труб диаметром до 32 мм; и

+ 3 мм для труб диаметром 32 мм и более;

При изготовлении новых змеевиков взамен вышедших из строя их овальность должна быть проверена прокаткой стальных шаров диаметром dш = 0,8dвн , где dвн — внутренний диаметр трубы.

5.1.2 Коллекторы, камеры экономайзера и змеевикового пароперегревателя, жаровые трубы, огневые камеры, связи.

В объем освидетельствования входят:

- проверка плотности лазовых и лючковых затворов гидравлическим испытанием;

- осмотр наружных и внутренних поверхностей камер и коллекторов;

- осмотр уплотнительных поверхностей горловин, лазовых и лючковых затворов и, при необходимости, проверка их на краску;

- осмотр деталей крепления крышек лазов и горловин;

- осмотр трубных досок коллекторов;

- осмотр и замеры трубных отверстий в трубных досках коллекторов (при замене трубок);

- осмотр и замеры жаровых труб, огневых камер и связей;

- проверка сварных швов (просвечивание проникающим излучением);

- осмотр состояния уплотнительных поверхностей приварышей.

Перечень характерных дефектов, способы их выявления и устранения приведены в табл. 5.1.2.

5.1.3 Кожух котла.

Вобъем освидетельствования входят:

- осмотр стенок кожуха котла;

- осмотр смотровых устройств;

- осмотр съемных крышек и деталей крепления;

- осмотр состояния уплотнительных материалов съемных щитов кожуха.

Перечень характерных дефектов, способы их выявления и устранения приведены в табл. 5.1.3.

5.1.4 Наружная изоляция кожуха и коллекторов, изоляция стенок внутреннего кожуха, кирпичная кладка.

В объем освидетельствования входят:

- осмотр съемных крышек изоляции;

- осмотр металлических листов и деталей крепления наружной изоляции кожуха и коллекторов;

- осмотр металлических листов изоляции стенок внутреннего кожуха;

- осмотр изоляции стенок внутреннего кожуха и деталей крепления;

- осмотр кирпичной кладки и газохода котла.

Перечень характерных дефектов, способы их выявления и устранения приведены в табл. 5.1.4.

5.1.5 Топочные устройства.

- форсунки;

- воздухонаправляющие устройства (ВНУ);

- форсуночные сервомоторы;

- приводы к ВНУ;

- топливные, паровые, водяные трубопроводы.

Перечень характерных дефектов топочных устройств, способы их выявления и устранения приведены в табл. 5.1.5.

После ремонта топочных устройств, в том числе агрегатированных, до их испытаний по прямому назначению, необходимо проверить путем имитации работоспособность следующих блокировок:

- форсунка находится в рабочем положении;

- питание подано ко всему электрическому оборудованию;

- воздух подан в топку котла;

- запальная форсунка работает или включено электрическое зажигание.

Необходимо также путем имитации проверить срабатывание неотключаемой защиты, автоматически прекращающей подачу топлива к форсунке:

- в случае прекращения подачи воздуха в топку или недостаточного его напора;

- при обрыве факела у форсунки;

- при достижении нижнего предельного уровня воды в котле.

Освидетельствованию подлежат корпуса арматуры на рабочее давление 0,7 МПа и более. Перечень характерных дефектов, способы их выявления и устранения приведены в табл. 5.1.6.

5.2 Теплообменные аппараты и сосуды под давлением.

Теплообменные аппараты и сосуды под давлением подлежат ремонту, если при их освидетельствовании обнаружены следующие характерные дефекты:

- трещины и свищи в корпусах и трубах;

- деформация корпусов и труб;

- эрозия трубных досок;

- пропуски в соединениях;

- неисправность арматуры;

- средний износ стенок корпусов, превышающий 10 % первоначальной толщины, или местный износ в виде язв или пятен, превышающий 20 % первоначальной толщины;

- износ протекторов антикоррозионной защиты, превышающий 50 % первоначальной величины.

Учитывая, что в конструкции теплообменных аппаратов и сосудов под давлением применяются элементы, аналогичные имеющимся в конструкции котлов, при определении возможных дефектов, способов их выявления и критериев ремонтопригодности этих изделий необходимо руководствоваться требованиями 5.1.

При утонении стенок корпуса сосуда в результате коррозии возможность его дальнейшей эксплуатации должна быть подтверждена расчетом прочности. Если работоспособность не подтверждается, сосуд должен быть или заменен новым, или отремонтирован по технологии, одобренной Регистром.

6.1 При проведении освидетельствования и после ремонтных работ котлы, теплообменные аппараты и сосуды под давлением должны быть подвергнуты гидравлическим испытаниям в соответствии с требованиями 1.7 части X «Котлы, теплообменные аппараты и сосуды под давлением» Правил классификации и постройки морских судов .

6.2 Гидравлические испытания на пробное давление должны производиться с разрешения и в присутствии инспектора Регистра, при этом:

- должны быть закончены и приняты контрольным аппаратом завода все работы по сборке, сварке и контролю сварных швов;

- изделия не должны иметь изоляции и других защитных покрытий;

- должен быть документ контрольного аппарата завода о готовности изделия к гидравлическому испытанию;

- изделие должно быть освидетельствовано инспектором Регистра.

6.3 Гидравлические испытания должны проводиться при соблюдении действующих положений и инструкций предприятия, производящего ремонт. Допускается проводить испытания рабочей средой.

6.4 При заполнении водой изделия должно быть осуществлено полное удаление воздуха. Температура воды и окружающего воздуха должна быть не ниже + 5 °С. Разница температур воды и наружного воздуха должна исключать возможность отпотевания.

6.5 Манометры, применяемые при гидравлических испытаниях, должны иметь класс точности не ниже 1,5 и диаметр корпуса не менее 160 мм.

Верхний предел измерений манометра должен выбираться так, чтобы в процессе испытаний стрелка прибора находилась в средней трети шкалы. На испытываемом изделии в верхней части на одном уровне устанавливаются не менее двух манометров. Перед установкой манометра на место должны быть проверены сохранность манометра, пломба на нем и отметка государственной проверки в паспорте.

6.6 Повышение давления при испытании должно происходить плавно, без гидравлических ударов. Применение инжекторов или питательных насосов для повышения давления не допускается.

6.7 Во время гидравлических испытаний не должно производиться каких-либо посторонних работ, сопровождаемых шумом, препятствующим проведению испытаний.

6.8 При гидравлических испытаниях труб и змеевиков давление должно подниматься до пробного и поддерживаться в течение времени, необходимого для осмотра, но не более 10 мин.

6.9 При гидравлическом испытании коллекторов, камер и узлов котла давление должно постепенно быть поднято до рабочего. При этом давлении на всем протяжении производится обстукивание сварных швов медным молотком массой не более 1 кг с длиной рукоятки не более 300 мм. Затем давление поднимается до пробного, выдерживается в течение 5 — 10 мин, вновь снижается до рабочего и поддерживается постоянным до окончания осмотра.

6.10 Если во время испытания в изделии будут услышаны стуки, удары или обнаружены влияющие на его прочность дефекты, испытание должно быть прервано и вновь возобновлено только после устранения дефектов.

Во время выдержки под пробным давлением не должно быть падения давления.

Появление отпотевания и капель воды на сварных швах недопустимо. Такие швы должны быть вырублены и заново заварены.

Исправление дефектов сварных швов подчеканкой, кернением или другими механическими способами не допускается.

6.11 После гидравлического испытания изделия инспектор Регистра должен произвести его внутренний осмотр (если изделие доступно для осмотра), при котором в доступных местах проверяется состояние рабочих поверхностей, отсутствие остаточных деформаций и других дефектов.

6.12 Изделие считается выдержавшим испытание пробным давлением, если не будут обнаружены течи, трещины, местные выпучины, остаточные деформации и другие признаки нарушения каких-либо соединений.

Паровая проба котла

7.1 После проведения ремонтных работ котлы должны быть подвергнуты паровой пробе при рабочем давлении в течение 4 — 8 ч.

При этом пар от котла не расходуется, все клапаны на котле должны быть закрыты, за исключением клапана продувания коллектора пароперегревателя.

Уровень воды в котле должен быть в рабочем диапазоне, отмеченном на водоуказательной колонке.

7.2 Котел и арматура должны быть изолированы таким образом, чтобы обеспечивалась возможность проверок, указанных в 7.3.

7.3 При паровой пробе котла проверяются:

- плотность сварных швов и вальцовочных соединений котла;

- плотность обшивки котла и дымохода;

- плотность всей арматуры и фланцевых соединений;

- тепловое расширение котла (по нижнему коллектору относительно его опор).

7.4 Испытание котлов с органическим теплоносителем производится рабочей средой.

Результаты паровой пробы считаются положительными при отсутствии пропусков воды и пара в сварных швах, вальцовочных и фланцевых соединениях и арматуре, пропусков дыма и горячих газов в обшивке котла и дымохода, а также при достаточной величине тепловых зазоров подвижных опор котла.

Возможность допуска к эксплуатации котлов, теплообменных аппаратов и сосудов под давлением при сниженных параметрах

8.1 Если в процессе освидетельствования котлов, теплообменных аппаратов и сосудов под давлением были обнаружены дефекты, снижающие прочность отдельных элементов (утонение стенок, износ связей и т. п.), которые невозможно было устранить в процессе ремонта, то дальнейшая эксплуатация котлов, теплообменных аппаратов и сосудов под давлением может быть разрешена при пониженных параметрах (давлении и температуре).

Возможность их работы при пониженных параметрах должна быть подтверждена расчетом на прочность и одобрена Регистром.

Источник

Основы эксплуатации судовых вспомогательных котлов

Общие положения

При обслуживании судовых вспомогательных котлов следует руководствоваться Правилами технической эксплуатации судовых паровых котлов Министерства морского флота. В соответствии с Правилами котлы должны работать с полной производительностью без ущерба для их технического состояния и обеспечивать безопасную и безаварийную работу установки при наименьшем расходе топлива. Решающее значение для выполнения этих требований имеет четкое знание и выполнение Правил технической эксплуатации, а также правильная организация труда и рабочего места. Нарушения Правил могут привести к аварии котлов. В последние годы более 70% аварий с судовыми паровыми котлами явились прямым следствием нарушений Правил технической эксплуатации и дисциплины, определяемой Уставом службы на судах морского флота.

В случае, если котел находился в ремонте или чистке, то перед вводом в действие проверяется его внутренняя чистота, отсутствие дефектов, надежность крепления арматуры, трубопроводов и кирпичной кладки. Закрытие горловин можно производить, лишь убедившись в том, что в котле нет посторонних предметов. Горловинная асбестовая прокладка и гнездо горловины должны быть промазаны графитом. Водой котел заполняется при открытом воздушном кране. Исправность водоуказательной арматуры проверяется путем открытия продувочных кранов. Исправность прочей арматуры определяется проверкой возможности ее открытия и закрытия. Заполненный водой котел обязательно должен подвергнуться наружному осмотру. В случае обнаружения течи воды в отдельных соединениях котла в виде капелек необходимо принять меры по их устранению.

Включение котельной установки в работу

Проверить уровень воды в котле. Убедиться, что в топке нет мазута. Во избежание взрыва скопившихся газов топка котла должна быть провентилирована воздухом. Подаваемое в топку распыленное форсункой топливо воспламеняется от электрического запального устройства либо от поднесенного к нему горящего факела. Разводку пара в котле необходимо производить медленно, чтобы детали котла прогревались равномерно, в противном случае в результате температурных напряжений возможны течи в швах, появление трещин в металле котла и другие дефекты. Подъем пара производить при открытом воздушном клапане. Время разводки огнетрубных котлов должно составлять 6—8 ч, а водотрубных — 2—3 ч в соответствии с инструкциями заводов-изготовителей.

При заполнении котла горячей водой время разводки может быть сокращено на 1—2 ч. По мере подогрева котельной воды и подъема пара проверяется плотность крышек, люков и лазов.

При включении утилизационных котлов в работу убеждаются в нормальном уровне воды, включают питательные насосы, затем ставят газовые захлопки в положение, сообщающее котел с выхлопным коллектором двигателей внутреннего сгорания. Для пуска автоматизированных котельных установок на электрозащите ставят переключатель в положение «автоматическая работа». С включением автоматического управления вводится в действие котельный вентилятор, топливный насос, подается ток к электродам зажигания. С воспламенением топлива электроды зажигания отключаются, процесс горения регулируется терморегуляторами или реле давления пара. Воздушный кран закрывают при давлении пара более 1 ати. Водоуказательные приборы продувают, проверяя их показания с помощью пробных кранов в первый раз при достижении давления 1 кГ/см 2 . После того, как давление пара достигает 3 кГ/см 2 , осматривают все фланцы, лазы и горловины и обжимают ключом их гайки. При достижении давления около 5 кГ/см 2 котел подпитывают водой и продувают сначала через краны верхнего, а затем нижнего продувания.

При достижении примерно половины рабочего давления убеждаются в исправности предохранительных клапанов, поднимая их ручным приводом, а затем еще раз проверяют действие манометров и водоуказательных приборов.

Время от разведения огня в топке до появления пара в котле должно составлять не менее 1/з—1/2 общего времени подъема пара. После достижения рабочего давления пара в котле снова проверяют манометры, предохранительные клапаны и водоуказательные приборы, Уровень воды в котле к этому времени должен быть равен рабочему.

Уход за работающим котлоагрегатом

Современные паровые котлы высоконапряженны и имеют малую аккумулирующую способность. В этой связи, поддержание нормального уровня воды является важнейшим условием безаварийной работы котла, так как упуск воды на несколько минут приводит к пережогу водогрейных труб и полному выходу котла из действия. В исправном водоуказательном приборе уровень воды всегда слегка колеблется. Правильность показаний водоуказательных стекол проверяют продувкой один — два раза за вахту. При выходе водоуказательного прибора из строя до устранения неисправностей, но не более 10—15 мин, пользуются пробными кранами.

Категорически запрещается питание котла при падении уровня ниже нижнего водопробного крана. В этом случае, во избежание аварии, следует немедленно прекратить горение, выключить питательные насосы, перекрывать стопорные клапаны и принять все меры к тому, чтобы предохранить котел от резкого охлаждения. В противном случае возможны расстройство швов, появление трещин и другие тяжелые последствия.

Важнейшим условием поддержания нормального рабочего уровня воды в котле является постоянное наблюдение за водой в теплом ящике, работой питательных насосов, автоматическим управлением питания.

Повышение температуры воды в теплом ящике выше 50° С приводит к запариванию насоса (при всасывании, в результате испарения воды, водяной цилиндр заполняется паром), срыву его подачи. Прекращение подачи воды в котел может быть также из-за неисправности приемных и нагнетательных клапанов питательного насоса, отсутствия воды в теплом ящике и другим причинам.

Переполнение котла выше рабочего уровня и особенно его запрессование водой может привести к выходу из строя работающих вспомогательных быстроходных паровых механизмов.

Наблюдение за качеством процесса горения топлива

Контроль качества горения в топке осуществляется периодическим наблюдением через специальный глазок или с помощью газоанализатора ОРСа.

Полного сгорания топлива можно добиться путем правильного ведения процесса горения. Для этого необходимо соблюдение соотношения подаваемого в топку топлива и воздуха, поддержание определенного (указанного инструкцией) давления воздуха. Распыл и сгорание топлива зависят от влажности, вязкости, степени подогрева, установки форсунок и ряда других факторов. Механические форсунки должны очищаться от нагара и отложений после каждых 8 ч работы. При внезапном прекращении горения необходимо немедленно закрыть мазутный клапан во избежание возможного скопления топлива на поде топки (что может явиться одной из причин взрыва котла).

Вывод котельной установки из действия

При выводе котельной установки из действия последовательно выключается система автоматического управления, подача топлива, воды и воздуха в котел. У котлов с ручным обслуживанием вывод из действия производится путем поочередного выключения форсунок, топливного насоса, вентилятора и питательных средств котла. Утилизационные котлы выключаются из работы после остановки питательных насосов и постановки газовой захлопки в нерабочее положение. В случае вывода котла из действия пар стравливается на вспомогательные механизмы, а оставшееся давление используется для производства верхнего продувания (для удаления с поверхности воды масла и других механических примесей), а затем нижнего продувания. После остывания котла оставшаяся вода полностью удаляется.

Если вспомогательный котел один, то арматура всех: систем ставится в нерабочее состояние, а из магистральных трубопроводов удаляется вода, пар и воздух. При двух или не скольких котлах, работающих параллельно, все клапаны, связанные системой трубопроводов с другими котлами, плотно закрываются и завязываются проволокой с закреплением дощечки с надписью «не открывать». При охлаждении котла воспрещается применение искусственных мер, как например, подкачивание-холодной воды, образование сквозняков и пр.

Очистка котла от накипи и сажи

Несоблюдение инструктивных норм обработки воды приводит к большим отложениям накипи уже через первые 1000 ч работы котла, что приводит к большим потерям топлива, перегреву металла и вызывает необходимость механической или химической очистки котла от накипи. Механическая очистка производится с помощью скребков, кирок, а также электрических и пневматических инструментов. В водотрубных котлах для этой цели используются проволочные щетки и шарошки. Шарошка представляет собой фрезу, соединенную гибким металлическим или прорезиненным шлангом с валом электромотора или насосом (инжектором); в последнем случае корпус фрезы будет представлять гидравлическую турбинку. После чистки котла его промывают струей горячей воды под давлением 2—3 ати и температуре до 65° С.

Химическая очистка производится путем щелочения котла или кислотной промывки. При щелочении котел заполняется на 20—30 мм выше нормального уровня водным раствором антинакипина и при давлении 1,5—2 ати через каждые 2 ч производится верхняя и нижняя продувки. Дозировка антинакипина применяется из расчета 8—10 кг на 1 т воды.

Продолжительность операции щелочения должна быть не менее 10 ч. Отложение сажи и минеральных продуктов со стороны газов служит главной причиной неэкономичной работы котлов. Очистка дымогарных и водогрейных труб от сажи производится банником.

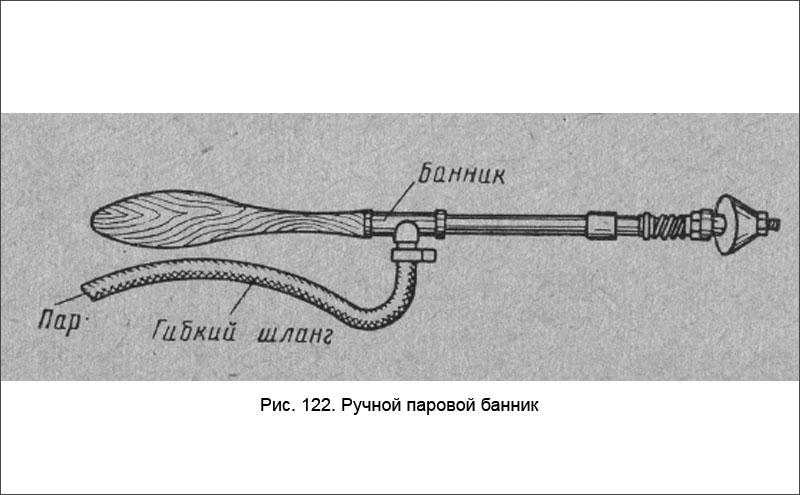

Процесс очистки поверхности нагрева котла от сажи называется «банением». Банение трубок ручным или механическим банником производится при минимальной нагрузке котла через открытую прогарную дверцу у огнетрубных котлов или через специальные люки в кожухе у водотрубных котлов. В огнетрубных и комбинированных котлах применяют ручную очистку дымогарных труб ершами и обдувку с помощью переносного парового банника (рис. 122).

Сопло ручного банника открывается при нажиме его головки на края дымогарных труб. Обдувку банником труб можно производить перегретым или охлажденным паром при давлении его не менее 12 ати или сжатым воздухом. Обдувка радиационных поверхностей нагрева водотрубных котлов производится специальными сопловыми сажеобдувочными устройствами. Сопла этих устройств, с помощью которых производится обдувка поверхностей нагрева, приводятся в действие от специальных механических приводов, вынесенных наружу котла. Обдувка сажи облегчается с применением присадок типа ВНИИНП-102 и других, делающих сажу более рыхлой и пористой. В настоящее время присадки преимущественно вводятся на нефтебазах (в количестве 0,2% от веса мазута), т. е. судно бункеруется мазутом с растворенной присадкой.

В последнее время широко применяют промывку поверхностей нагрева котла со стороны газов. Промывку ведут струей горячей воды (60—70°С), подаваемой под давлением 12—13 ати к специальной длинной трубе с одним-четырьмя соплами диаметром 3—5 мм. Лучшие результаты получаются при промывке щелочным раствором, т.е. с добавлением соды и моющих веществ. Промывку ведут сверху вниз, а потом со стороны топки.

Футеровка предохраняется брезентом. После промывки рекомендуется нанести слой защитной краски и сразу же просушить котел.

Источник