- Ремонт элементов электрогидравлической рулевой машины

- Ремонт судовых рулевых машин

- Рулевые машины на судах: диагностика и ремонт

- Осмотр и диагностика

- Ремонт: возможные дефекты и способы их устранения

- Разборка и сборка рулевой машины

- Ремонт рулевых машин в Ростове-на-Дону и РО

- Техническое обслуживание рулевой машины

Ремонт элементов электрогидравлической рулевой машины

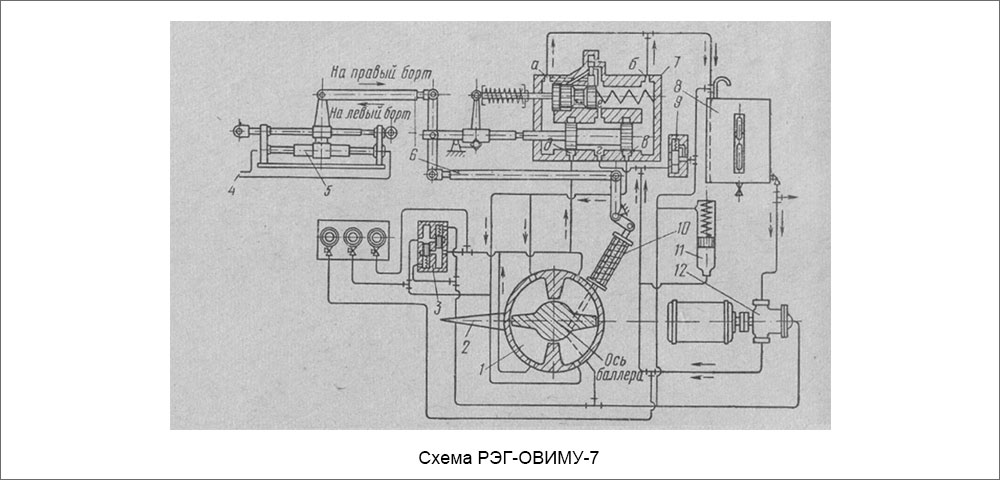

До начала демонтажа рулевой машины маркируют ее узлы и наносят установочные риски, фиксирующие положение отдельных узлов на судовом фундаменте. Демонтаж рулевой машины выполняют путем поочередного снятия с фундамента (после отсоединения трубопроводов) следующих узлов: электродвигателей, насосов регулируемой производительности, механизмов управления насосами со штурвальной тумбой и теледвигателей привода к баллеру руля.

Привод баллера руля демонтируют в такой последовательности: разбирают ползуны и снимают продольные балки, разбирают соединения плунжеров, перемещают плунжеры к днищам цилиндра и снимают шарниры, отсоединяют от цилиндра и снимают поперечные балки; последними снимают цилиндры с плунжерами.

Доставленные в цех детали разбирают и дефектуют. Плунжеры при износе, наличии царапин и задиров протачивают по наружному диаметру; перед проточкой собирают их попарно. Отдельные коррозийные повреждения на поверхности плунжеров заваривают и протачивают. Если имеются выработки в отверстиях для болтов в вилках плунжеров, отверстия развертывают до получения цилиндрической формы. По отверстиям изготовляют новые болты.

Если посадочные отверстия в цилиндрах для втулок и колец сальников имеют отклонения от цилиндрической формы, то поверхности этих отверстий протачивают, а втулки и кольца заменяют новыми; их заменяют также, если после проточки плунжеров зазоры между ними и втулками будут слишком большими. После запрессовки в цилиндры втулки растачивают, учитывая размеры плунжеров. Коррозийные разъедания и раковины на наружной поверхности цилиндра, уменьшающие толщину стенки не более чем на 10%, исправляют заваркой. Опорные поверхности лап цилиндров пришабривают.

Ремонт шарниров заключается в устранении неравномерного износа цапф проточкой и шлифованием. После механической обработки цапф вкладыши плунжеров заменяют новыми. При ремонте продольных балок обычно обрабатывают их рабочие поверхности механическим или ручным способом. При ремонте ползунов обрабатывают рабочие поверхности наделок; рабочая поверхность ползуна должна быть параллельна оси расточки шарнира под вкладыши. При значительном износе наделки заменяют новыми.

Сборку привода к баллеру можно производить непосредственно на судне или в цехе с помощью специальных приспособлений с последующим монтажом на судне. При сборке в цехе монтаж на судне упрощается: в цехе производится предварительная сборка, а на судне окончательная. Предварительную сборку цилиндров, поперечных и продольных балок осуществляют на разметочной плите. На плите устанавливают носовые цилиндры и временно собирают с ними поперечные балки, затем собирают кормовые цилиндры с поперечной балкой и собранные блоки устанавливают на определенном расстоянии один от другого. После этого блоки временно собирают с продольными балками и проверяют их взаимное расположение. При удовлетворительных результатах цилиндры с балками собирают на пригоночных болтах и отправляют на монтажный стенд, где и производят окончательную сборку. Для облегчения сборки на монтажном стенде нанесены осевые линии и метки расположения цилиндров и оси фальшбаллера. На монтажном стенде размещают и закрепляют фальшбаллер перпендикулярно к поверхности стенда. На фальшбаллер устанавливают румпель и проверяют горизонтальное положение его цапф.

Установив носовые цилиндры на отжимные приспособления, с помощью которых можно перемещать цилиндры в вертикальной плоскости, центруют их до совмещения нанесенных на них осевых линий с осевыми линиями на монтажном стенде. Так же устанавливают кормовой блок цилиндров. В цилиндры заводят плунжеры и временно собирают продольные балки с цилиндрами. На цапфы румпеля устанавливают шарниры и собирают вилки плунжеров с цапфами шарниров. Вращая румпель, проверяют центровку узлов привода; после этого собирают ползуны и вновь проверяют центровку, наличие установочных рисок и маркировку деталей, затем разбирают привод на узлы для удобства погрузки на судно.

Перед монтажом рулевого привода румпель устанавливают в диаметральной плоскости судна. На цапфы румпеля насаживают шарниры и устанавливают их по контрольным рискам, нанесенным при сборке в цехе, а поперечные балки собирают с цилиндрами, закрепляют калиброванными болтами и устанавливают на отжимные приспособления. После этого носовую и кормовую пары цилиндров собирают с продольными балками, на продольные балки устанавливают ползуны и собирают их. Для сборки шарниров с плунжерами перемещают плунжеры к шарнирам, совмещают отверстия в вилках плунжеров и собирают эти соединения.

После сборки этого узла проверяют совпадение нулевого положения румпеля с нулевым положением контрольной шкалы. Замерив высоту клиньев под лапы цилиндров, обрабатывают клинья, пригоняют их по месту, сверлят отверстия и временно закрепляют цилиндры. Затем проверяют центровку привода по румпелю; при этом плунжеры должны быть параллельны диаметральной плоскости судна и находиться в плоскости, перпендикулярной оси баллера. Проверяют также зазоры между направляющими плоскостями продольных балок и ползунами. Закончив эти проверки, Закрепляют цилиндры на судовом фундаменте окончательно.

При монтаже масляных насосов регулируемой производительности помещают их на отжимные приспособления, временно устанавливают сальники на переборках, пропускают через них тяги управления, выверяя правильность их положения, и соединяют с насосами. Для окончательной установки насосов замеряют высоту клиньев, обрабатывают клинья по замерам, пригоняют по месту и закрепляют насосы. После этого выполняют монтаж приводов управления насосами, приемника теледвигателя и тумб механического управления.

Источник

Ремонт судовых рулевых машин

Понятно, что проверку должны пройти все силовые установки, насосные агрегаты и прочие устройства — как главные, так и вспомогательные. Потому что от состояния любого из них зависит слаженная и безопасная работа всего судна. Однако сегодня нам хотелось бы привлечь Ваше внимание именно к вопросам профилактики поломок и, при необходимости, реставрации гидравлических и электрогидравлических рулевых машин.

Именно ремонт рулевых машин на судах различного типа, даже не надолго зашедших к нам, в Азово-Донской и Азово-Черноморский бассейны, — в ряду прочих регламентных или срочных технических работ — ООО «АзовТурбоФлот» готов выполнить для Вас профессионально и в кратчайшие сроки!

Рулевые машины на судах: диагностика и ремонт

Итак, рулевые машины – это совмещенные механизмы и устройства, которые обеспечивают возможность удержать судно на заданном курсе. Иными словами, возможность своевременно и безопасно «переложить руль» — с необходимой скоростью и на строго заданный угол (от так называемой диаметральной плоскости).

Соответственно, от состояния данного устройства зависит безопасность судна и его маневренность. Поэтому осмотр и починку рулевых механизмов необходимо производить своевременно.

Осмотр и диагностика

В общем случае суть диагностики любого механизма заключена в сравнении параметров, которые замеряли в разное время (и при разных режимах работы). Таким способом не только обнаруживаются проблемы в работе устройства, несоответствие тех или иных параметров проектным значениям, но и определяются типовые места износа или конкретные узлы механизма, ремонт которых потребуется в первую очередь.

Испытание механизмов, которые установлены на судне, проводятся одновременно или по очереди один за другим одинаковой нагрузкой.

В холодное время года диагностика проводится по необходимости. Как правило, желательно её выполнить в теплое время года. Потому что при таких работах отбираются пробы жидкости, чтоб в дальнейшем сделать анализ.

Если говорить о диагностике гидравлического рулевого привода судна, то имеет смысл акцентировать Ваше внимание на двух особенностях:

- — Во время работы на чистой рабочей жидкости износ деталей должен быть минимальным, а срок службы механизма должен совпадать при работе на отказ.

- — Для полноценного осмотра гидропривода иногда бывает необходимо слить всю рабочую жидкость.

Чтоб сделать полную диагностику судовых рулевых машин, её необходимо провести на рабочем двигателе. А уже после того, когда машина останавливается можно найти все неисправности. Например, если привод Вашей рулевой машины в неисправном состоянии, его сбой может произойти после того, как заменили рабочую жидкость.

Ремонт: возможные дефекты и способы их устранения

После осмотра и диагностики наша компания в короткие сроки выполняет ремонт и пусконаладочные (послеремонтные) работы. При этом хотелось бы обратить Ваше внимание, что все работы ведутся в строгом соответствии с требованиями и рекомендациями Регистра.

Позволим себе привести отдельные примеры некоторых, возникающих довольно часто дефектов и поломок в узлах электрогидравлических рулевых машин:

| Возможные дефекты: | Пути устранения: |

|---|---|

|

Понятно, что здесь мы привели лишь малый (и весьма неполный) список возможных поломок . Любой дефектоскопист или специалист-ремонтник нашей компании только исходя из собственного опыта, наверняка, готов буквально сходу привести Вам ещё десяток другой примеров.

Разборка и сборка рулевой машины

Также следует помнить, что в процессе ремонта, как правило, требуется разборка рулевой машины — в объёме, необходимом и достаточном для полного устранения дефектов.

При этом производится, в том числе:

- — слив масла из всех рабочих объёмов (из цилиндров привода, насосов, резервных цистерн, баков, трубопроводов)

- — снятие контрольно-измерительных приборов;

- — разборка трубопроводов и снятие насосных агрегатов;

- — разъединение соединений (болтовых) для плунжеров привода;

Также Вам потребуется «отдать» специальные нажимные фланцы сальников цилиндров и осуществить дополнительную сдвижку плунжеров (по направлению к днищу цилиндров). И уже только после всех вышеперечисленных технологических операций снять румпель вместе с шарнирами, например.

Сборку же (как отдельных узлов, так и всей рулевой машины) производят в обратном (относительно процедуры разборки) порядке.

А после монтажа производится заполнение жидкостью (маслом) всех рабочих объемов соответствующих механизмов (насосы переменной подачи, цилиндры гидропривода, пополнительные баки и т.д.). При этом важно, чтобы последовательность и технология наполнения выполнялась в соответствии с технической инструкцией завода-изготовителя.

Ремонт рулевых машин в Ростове-на-Дону и РО

Понятно, что по-настоящему качественные диагностика и ремонт гидравлических рулевых машин на Вашем судне — задачи, которые требуют не только определённых профессиональных навыков, но и соответствующего оборудования.

Компания «АзовТурбоФлот» выполняет ремонт судовых рулевых машин в Азове, Ростове-на-Дону и РО. В течение короткого времени мы выполним все требуемые восстановительные и регламентные работы и дадим гарантию на обслуживание.

С нами можно связаться по номеру телефона, указанным на сайте, приехать к нам в офис или заказать обратный звонок.

Источник

Техническое обслуживание рулевой машины

Надежная работа рулевой машины возможна только при ее своевременном и грамотном техническом обслуживании. Техническое обслуживание рулевой машины необходимо осуществлять в точном соответствии с требованиями заводской инструкции и правил технической эксплуатации.

Техническое обслуживание включает в себя комплекс операций, выполняемых в порядке ежедневного вахтенного контроля и обслуживания и планово-периодических работ, объем и периодичность которых устанавливает заводская инструкция.

Принимая вахту на ходу судна, вахтенный механик должен осмотреть рулевую машину и затем осматривать ее периодически во время обходов машинного отделения в период несения вахты (при вахтенном обслуживании СЭУ).

Во время работы рулевой машины необходимо следить за плавностью работы машины (без рывков, ненормального стука и скрипа), контролировать уровень масла в масляной емкости машины, при необходимости смазывать трущиеся части машины. Необходимо также выполнять следующее:

- контролировать нагрев насосов и узлов машины, нагрузку электродвигателей насосов;

- контролировать плотность сальников и соединений;

- контролировать соответствие показаний аксиометра с истинным положением пера руля. Расхождения в показаниях не должны быть больше, чем ±1 °;

- контролировать отсутствие пропусков воды через сальник баллера.

Румпельное отделение — самое кормовое помещение на судне, где на ходу судна наблюдается самая сильная вибрация. В связи с этим необходимо следить за отсутствием слабин, люфтов в соединениях деталей, обжатием крепежа.

При плавании в районах с низкой температурой наружного воздуха и особенно при стоянках в портах в таких районах необходимо следить за температурой в румпельном отделении, которая не должна быть ниже +5 °С. При недостаточном обогреве штатными электрогрелками необходимо обеспечивать обогрев румпельного отделения дополнительными средствами обогрева. Чтобы прогреть масло в системе рулевой машины, необходимо, как минимум, за 4—6 часов до отхода судна запустить насосы рулевой машины и периодически перекладывать руль с борта на борт при управлении им с мостика.

Планово-периодические работы определяются заводской инструкцией. Наиболее характерные из них следующие:

- мойка фильтров масла;

- пополнение системы маслом либо его замена;

- замена сальников в рулевых машинах плунжерного типа либо замена уплотнений в гидравлических машинах лопастного типа;

- проверка плотности элементов насоса переменной производительности (поршень-втулка). Для этого необходимо установить насос в положение, соответствующее максимальной производительности, и провернуть его вручную при закрытых нагнетательных клапанах. Если насос при этом не проворачивается, то плотность его элементов достаточна.

Источник