Nissan Patrol GR Черный Волчара › Logbook › Ремонт блокировки и регулировка заднего редуктора Nissan Patrol Y61

Решил немного рассказать об опыте относительного бюджетного ремонта и модификации штатной реализации блокировки заднего дифференциала на Nissan Parol Y61.

Стоит отметить, что штатная блокировка заднего дифференциала на Nissan Patrol никогда не отличалась своей надежностью и часто была причиной серьезных проблем с задним редуктором в случае выхода из строя её компонентов, как-то, разрушение главной пары, например или даже потенциальный риск ДТП при самопроизвольном включении во время движения. Связано это с тем, что управление блокировкой происходит по централизованной вакуумной магистрали через электромагнитные клапана, расположенные под капотом. При работающем двигателе по одной из магистралей через клапан вакуум подается на актюатор блокировки, который отодвигает вилку и муфту блокировки от шестерни. При включении блокировки, происходит обратное — вакуум в актюаторе прижимает мембрану и через шток вилка блокировки прижимает муфту блокировки в шестерню дифференциала. При отсутствии вакуума в двух магистралях, положение свободное и потенциально муфта блокировки может оказаться как в шестерне, так и вне её, тем более если в актюатор уже успела попасть влага или грязь через вакуум-магистрали. Да, Ниссан предусмотрел электронную защиту от включения блокировки без полного привода, а также на скорости выше 7 км/ч, но это не работает только при полностью исправных и чистых магистралях.

Второй недостаток штатной блокировки — неполное зацепление муфты и шестерни блокировки. Дело в том, что при заводской сборке редукторов между актюатором ставят прокладки, устраняющие погрешности в отливке чулков, тем самым добиваясь нужной регулировки глубины зацепления муфты. Хотя, как говорят люди с большим опытом ремонта и обслуживания Nissan, иногда даже с завода зацепление не полное, что со временем при использовании блокировки приводит к слизыванию шлицов в месте зацепления муфты и шестерни даже при аккуратном и редком использовании блокировки. Выражается это в виде отключения(выбиванию) блокировки при нагрузке.

Это теория, но на практике пришлось столкнуться с суровой реальностью. Два года штатная блокировка держалась достойно, но в сильные морозы шланг вакуум-магистрали начинал подмерзать соответственно лишая возможности пользоваться при необходимости блокировки. Кроме этого из-за периодического недовключения начало слизывать шлицы на шестерне.

Ну финал был на Чукотке в начале марта 2016г во время Экспедиция «Берингия 2016», после 14-часового погружения в наледь р. Амгуэма в актюатор через вакуумные магистрали попала вода и мембрана оказалась заблокирована в промежуточном состоянии. Когда автомобиль удалось высвободить из наледи вода замерзла и лед окончательно сковал мембрану и блокировки утратила окончательно работоспособность.

По — возвращению в Москву было несколько попыток, продлить жизнь такой конфигурации штатной блокировки посредством очистки актюатора от воды и грязи, магистралей и электроклапанов. Все это помогло, но не надолго. Принято решение решать проблему кардинально. Вариантов здесь несколько:

1) Установка пневмо-блокировки от TJM или ARB.

2) Модификация штатной блокировки под пневмосистему (муфта не отжимается вакуумом, а прижимается давлением 6-9 атм.)

Первый вариант стоит неприлично дорого в настоящее время. Комплект от TJM за 80 тысяч рублей не вписывается в мой бюджет.

Второй вариант сильно дешевле, т.к. пневмосистема уже установлена в авто и требуется только сделать актюатор, управляемый через пневмомагистраль и при необходимости заменить муфту и шестерни блокировки если они повреждены.

Делать решено все своими руками, кроме изготовления нового актюатора. Перед тем как разбирать редуктор решено было посмотреть на наличие стружки на сливной пробке — оказалась не только стружка, но и небольшие кусочки металла.

Диагноз понятен — надо оперативно вскрывать редуктор и смотреть объем бедствия.

Теперь что касается модифицированного актюатора…

Уже некоторое время yudjen изготавливает актюаторы для ниссановских H233 мостов. У него подробно описан принцип и устройство его актюатора.

Все хорошо, кроме того, что токарь у человека недоступен несколько месяцев, а ждать времени нет, на помощь пришел marsak56 из Оренбурга. Он себе изготовил похожий актюатор с небольшими модификациями, но согласился помочь с изготовлением и для меня, с условием, что я ему пришлю снятый штатный актюатор. На том и порешили.

Настало время разборки редуктора. Все прошло быстро и без особых трудностей, когда есть подъемник.

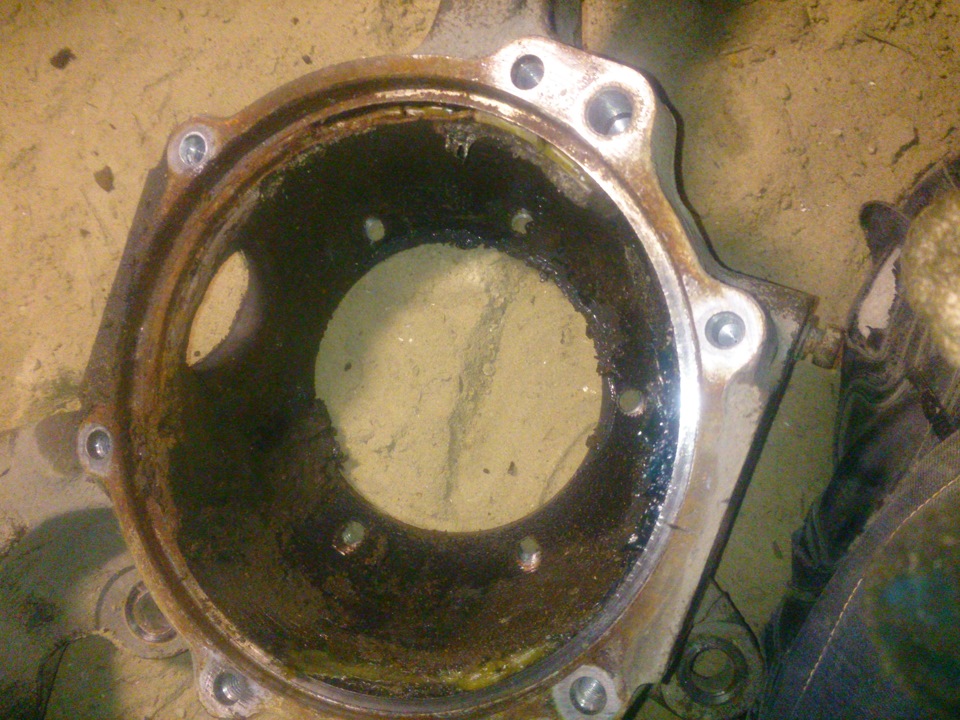

Редуктор снят и готов к тщательному осмотру на предмет повреждений

Внутри корпуса редуктора видны небольшие осколки металла. Удивительно, но они не успели повредить главную пару.

Внимательно осматриваем дифференциал в сборе с муфтой блокировки.

Отчетливо видим поврежденные шлицы шестерни блокировки. Скорее всего на сливной крышке были они.

Теперь разбираем дифференциал. Необходимо осмотреть состояние сателлитов и шестерню блокировки. Сателлиты меньше главной пары, возможно осколки повредили их. Разборка дифференциала не представляет труда. Откручиваем 9 болтов на ведомой шестерне пары, далее скидываем пару и еще 3 болта. После этого выбиваем 4 штифта удерживающие сателлиты и внутренности дифференциала перед нами.

Видим что шестерня и муфта под замену. Если поменять только шестерню — муфта вскоре в местах скола металла повредит новую шестерню. Сателлиты оказались в полном порядке. .

На муфте по краям видны повреждения. Однозначно менять!

Дальше демонтируем актюатор. Для этого изнутри чулка необходимо снять вилку блокировки и открутить гайку. Актюатор отправляется в Оренбург, откуда вернется уже пневмоверсия с родным штоком.

Видно, что лягушка актюатора внутри сильно сгнила, мембрана повреждена и как следствие вакуум уже не мог ни прижимать, ни выталкивать муфту блокировки, поэтому муфта была в некотором промежуточном состоянии зацепления.

Этот цилиндр будет отжиматься давлением 6-9 атм. Он же в свою очередь будет перемещать шток и муфту к шестерне блокировки. При сбросе давления воздуха, возвратная пружина вернет шток в исходное состояние и как следствие муфта блокировки уйдет от шестерни. Абсолютно надежная система, гарантирующая, что блокировка будет всегда в отключенном состоянии при отсутствии давления в пневмомагистрали.

Вот такой модифицированный актюатор ко мне вернулся из Оренбурга через полторы недели

Через 4 недели ожидания из ОАЭ ко мне приехали заказанные запчасти для блокировки:

32606-06J23 муфта включения блокировки

3842306J24 шестерня блокировки

Шестерня ехала очень долго, оказалось, что запчасть закончилась на всех складах кроме Японии и были отказы по десятку поставщиков.

Дальше сборка дифференциала и самый ответственный момент — регулировка преднатяга подшипников дифференциала с регулировкой теплового зазора.

Поговорив с несколькими сервисами в Москве и области на предмет регулировки, мне были озвучены космические ценники, мотивируя что это архисложная процедура и берутся за неё сервисы, которые можно пересчитать по пальцам.

Такой расклад не устраивал. Решено было освоить эту процедуру самостоятельно. Посмотрев внимательно видео Жданкина Н.В. по регулировке редуктора, а также одну из многих статей на драйве по регулировке заднего редуктора убедился, что никаких архисложных и академических знаний тут не требуется, все решаемо медленно и вдумчиво.

Ну что же, для целей регулировки, на блошином рынке был приобретен советский ГОСТовский микрометр часового типа ИЧ-02 за 300р, а и из закромов извлечен такой же ГОСТовский штангенциркуль.

Так как подшипник ведущей шестерни ГП(подшипник морковки) не трогался, то с регулировкой здесь ничего не трогал.На всякий случай измерил электронным динамометром(безменом) усилие на вращение фланца хвостовика, оно оказалось в допустимых пределах для бу подшипников.

Итак, собираем дифференциал с новой шестерней, главную пару с 9 болтами прикручиваем с фиксатором резьбы. Теперь редуктор собран и готов к финальной регулировке.

Сначала, проверка пятна контакта без регулировки зазоров и преднатяга подшипников.

Неплохо, в подшипник хвостовика в регулировке не нуждается. Остальное дорегулируем дальше.

После этого для регулировки теплового зазора и преднатяга подшипников дифференциала собрал вот такой стенд.

Нюанс в том, что преднатяг регулировался с помощью штангенциркуля. Перед начало регулировки теплового зазора, штангенциркулем замеряем расстояние между бугелями и записываем. Далее регулируем тепловой зазор до 0,17-0,19 мм левой гайкой. Бюгеля начинают расходится и преднатяг уменьшается, увеличиваем преднатяг правой гайкой до 0,2мм, контролируя показания штангенциркулем. Проверяем еще раз тепловой зазор и видим, что он не изменился 0,18 мм. Фиксируем стопорными гайками положение регулировочных гаек подшипников дифференциала.

Заключительным шагом проверяем пятно контакта пары

Учитывая, что главная пара у меня прошла уже 100 000 км и сколько она прошла км до меня по Европе не известно — результат неплохой.

Установка редуктора заняла времени сильно меньше, чем снятие — удалось собрать задний мост за 2 часа. На следующий день, после заливки масла тестовый выезд показал, редуктор греется в пределах нормы, гул отсутствует. Работоспособность блокировки была протестирована на с помощью пневмосистемы на подъемнике. Глубину зацепления муфты можно посмотреть в сливное отверстие. Получилось очень достойно — муфта полностью входила в шестерню без зазоров, что должно обеспечить ей долгий срок эксплуатации.

Осталось только реализовать подключение пневмомагистрали к актюатуру — вопрос времени, необходимо будет докупить немного магистрали Camozzi и фитингов, для внедрения под капотом в существующую магистраль, выкинуть ненужные вакуумные клапаны и подключить все к штатной кнопке включения блокировки.

Но это уже другая история…

PS С момента ремонта и регулировки пробег составил 5-6 тысяч км. По — прежнему ничего не гудит, не греется, ну и блокировка уже подключена к магистрали и великолепно функционирует.

PP.S Пробег уже 12 тыс.км блокировка отлично работает, редуктор не гудит и не греется. Продолжаем наблюдение

Источник

Руководство по ремонту Nissan Patrol / Ниссан Патрол

Общая информация об автомобиле.

В настоящем Руководстве представлены автомобили Nissan CQ Patrol японского производства и Ford DA Maverick, впервые представленные на рынке в 1988 г. Серии представлены моделями Хардтоп (Hardtop) с короткой базой и Универсал (Station Wagon) с длинной базой. Серию Patrol представляет также Мини-грузовик (Cab chassis).

Модель Patrol RX выпущена на рынок в ноябре 1993 г. и укомплектована на среднем уровне между DX и ST.

По уровню оснастки серия Patrol представлена моделями Хардтоп XL и ST и Универсал DX, ST и Ti с двигателем объемом 3.0 л. Мини-грузовик выпущен лишь в одном варианте.

Maverick выпускается в вариантах Хардтоп и XL и XLT и Универсал XL и стандартной комплектации.

Все модели за исключением серии Patrol 3.0 л оборудованы бензиновым двигателем объемом 4.2 л с контактной системой зажигания и с вакуумным усилением сцепления. Модели Patrol 3.0 л оборудованы электронным зажиганием и стандартным сцеплением без усиления.

5-ступенчатая ручная коробка передач (РКПП), либо 4-ступенчатая автоматическая трансмиссия (АТ) соединены с 2-ступенчатой раздаточной коробкой. Привод на задние колеса осуществляется посредством обычного дифференциала, дифференциала ограниченного скольжения, или блокирующегося дифференциала. Ведущий передний мост оборудован дифференциалом обычного типа и ступицами свободного вращения.

Все модели Хардтоп и Универсал оборудованы подвеской на винтовых пружинах, на Мини-грузовиках применена рессорная подвеска. На некоторые модели с целью обеспечения возможности увеличения хода подвески установлен задний стабилизатор поперечной остойчивости регулируемого типа. Гидроусилитель руля входит в стандартную комплектацию автомобилей такого класса.

В оборудованной вакуумным усилителем тормозной системе применены вентилируемого типа дисковые тормозные механизмы передних колес и дисковые же, либо барабанные — задних.

Источник

Nissan Patrol GR Механический Кабан › Logbook › Долгожданный ремонт переднего моста, ч.1. Правый поворотный кулак.

Добрый день, дорогие драйвовчане.

Месяца четыре назад заказывал запчасти для переборки переднего моста в рамках майских праздников.

Но как-то не сложилось. То состояние здоровья, то некогда, то лень, да неохота. ((:

Но всё же это случилось, хоть и в середине августа.

Когда покупал запчасти, кулаки ещё не потели и визуально внешне были хороши, правда пока суть, да дело, на левой стороне моста умер сальник полуоси. Из-за этого ремонт растянулся на два захода. Вначале перебрал правую сторону, в которой проблема с сальником полуоси не замечена, а потом левую, на которую заказывал отдельно сальник. Так же ещё был некий непонятный момент стука в передней подвеске при повороте рулём.

Так же было выяснено, что является причиной.

Поднял машину на домкрате, начал внимательно заглядывать под него (не дарёный ведь (: ), сразу нашлась причина бряканья при поворотах.

Просто на две половинки развалилась пружина. Была одна, а стало две. Но коротких. (:

После этого начал разбирать кулак.

Скинув суппорт понял, что оба передних просятся под переборку.

Потихонечку облегчал автомобиль, снимая всё больше и больше железа.

Хаб был промыт бензином и высушен. Разбирать не стал, не вижу смысла лезть в рабочую вещь (хватило разборки хаба на машине родителей).

Состояние ступичных подшипников тоже не вызывало нарекания, смазка была без примеси посторонних частиц. Поэтому, тоже промывка и последующая сушка.

Съёмник для ступиц был сделан из двух листов стали 5мм и болтов, доработанных болгаркой.

Идея приспособы были взяты у KorenV , чертежи были найдены на просторах форума AutoClubMan. Конкретное данное изделие по результатам перебора двух машин в семье было признанно заслуживающим своего места среди прочего инструмента.

С самого тормозного диска было отковыряно чуть ли не кило слоистой грязе-ржавчины, на гребёнке датчика АБС был добротный слой густой и тягучей грязи. Тоже всё в чистку и промывку. Ржавчина убиралась по принципу «что отковыривается отвёрткой — то лишнее». Сальник ступицы оказался в более-менее вменяемом состоянии, но был заменён.

Цапфа не имеет следов сильного износа на посадочных местах подшипников ступицы. С датчиком АБС пришлось повозиться. Размачивание ВДшкой не помогло, тормозухи не было под руками. Пришлось раскачивать отвёрткой, да через деревянный брусок выстукивать молотком. В какой-то момент даже немного позверствовал. Использовал как выколотку головку на 11, но крайне аккуратно (родителям таки стрясли один из датчиков… ): ). По факту, с датчиком всё хорошо и он вылез из своего посадочного места. Держался на хорошем слое ржавчины. (Хорошо, что датчик пластиковый. Читал про какой-то пассат ранний, наверное, типа В4, так у того металлический корпус датчика был. Думаю, результат понятен…). Несколько минут работы наждачкой вернули металлический блеск на место.

Нормально так земли на ней, ещё немного и подсолнухи растить можно. (:

Игольчатый подшипник внутри чувствует себя хорошо, сальник тоже не убитый, но был заменён.

Тут тоже не обошлось без промывки бензином и доработки мелкой наждачкой, для возврата былой красоты. (:

А вот это всё скрывалось за цапфой и вызвало тоже немалое удивление.

Полным полно земли вперемешку с консистентной смазкой.

На полуоси, где происходит контакт с сальником, видна небольшая выработка. Но ногтем не ощущается при царапании (у родителей на машине ощутимо было). Сальник живой, менять его не стал.

А вот и причина переборки моста. Шкворневые подшипники.

При повреждении фетра (сальник кулака с задней стороны, который скользит по шару) в полость кулака начинает попадать всё, что бывает на наших дорогах. И исходя из законов физики, под воздействием гравитации оказываются в самой нижней точка кулака, как раз в месте расположения подшипника. Качественная порция грязюки в кулаке вызывает предсказуемую смерть подшипника и появление вертикального люфта, что вызывает дальнейшее уничтожение сальника полуоси со всеми вытекающими.

Заметно большое количество ржавчины в нижней части кулака и на том элементе фетра, что был снизу.

Вся ржавчина с этих плоскостей тоже убирается наждачкой, ибо всё не так страшно. Никаких раковин и прочего нет.

Выяснилось, что малярные работы не мой конёк и сказывается отсутствие опыта.

Смотрел на работы, которые делают ребята и на своё творчество… Что же, разница заметна даже не вооружённым взглядом.

Запрессовываются внешние обоймы шкворневых подшипников.

Крышечки подшипников ставятся вначале в обоймы! А потом уже обоймы запрессовываются в шар!

Но об этом я вспомнил не сразу (ибо только услышал, но не мой опыт), пришлось выколачивать и ставить заново.

После всего этого, надо собирать обратно.

После всего этого следовала установка медной шайбы на полуось, цапфы, установка стопорного кольца на полуось, возврат на своё место всех щитков, датчика АБС, ступицы, суппорта.

Смазка в подшипники наносилась при помощи шприца, в который был вставлен картуш смазки Gazpromneft LX EP 2. В гранату перед установкой тоже из шприца выдавлена то же самое. В кулак смазка загонялась через посадочное место нижнего болта шкворней, пока не полезет наружу через верхнее отверстие от болта.

Для покраски использовалась кремнийорганическая эмаль, нанесённая с нарушением всех техпроцессов.

Сразу на прошкуренный и обезжиренный шар.

Начал работы часов в шесть вечера, до часу ночи покрутил и пошёл спать, на след. день начал около половины двенадцатого и неспешно окончил к началу седьмого.

Спасибо за внимание.

Всем удачи на дорогах!

Источник