- Ремонт машин как производственный процесс

- Условия долговечности деталей машин и значение их надежности. Особенности организации предприятий технического сервиса по ремонту машин и агрегатов. Торгово-накопительное предприятие в системе завода—изготовителя машины как главный сервисный центр.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

- Курсовая работа: Проектирование технологического процесса ремонта деталей транспортных и технологических машин

- Введение

- Станочные приспособления (СП) применяют для установки заготовок на металлорежущие станки. Обоснованное применение станочных приспособлений позволяет получать высокие технико-экономические показатели. Трудоёмкость и длительность цикла технологической подготовки производства, себестоимость продукции можно уменьшить за счёт применения стандартных систем станочных приспособлений, сократив трудоёмкость, сроки и затраты на проектирование и изготовление СП.

- 1. Разработка технологического процесса ремонта детали

- Дефект детали:

- 3.1 Выбор параметров режима резания

- Зажимное устройство приспособления – рычаг, закреплённый на корпусе приспособления. Рычаг установлен на оси, которая запрессована в выступ в корпусе патрона.

- Описание работы приспособления

- Усилие зажима определится по формуле

- Заключение

Ремонт машин как производственный процесс

Условия долговечности деталей машин и значение их надежности. Особенности организации предприятий технического сервиса по ремонту машин и агрегатов. Торгово-накопительное предприятие в системе завода—изготовителя машины как главный сервисный центр.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 07.10.2013 |

| Размер файла | 8,4 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Ремонт машин как производственный процесс восстановления утраченной ими работоспособности возник одновременно с появлением машин.

По мере увеличения наработки машин под действием нагрузок и окружающей среды искажаются формы рабочих поверхностей и изменяются размеры деталей; увеличиваются зазоры в подвижных и снижаются натяги в неподвижных соединениях; нарушается взаимное расположение деталей, что приводит к нарушению зацепления зубчатых передач, возникновению дополнительных нагрузок и вибраций; снижаются упругие и эластичные свойства, намагниченность; откладываются нагар и накипь; появляются усталостные и коррозионные разрушения и т. д. В результате перечисленных процессов отдельные детали и соединения при различных наработках теряют работоспособность.

Долговечность деталей машин зависит от выполняемых ими функций, широкого диапазона действующих нагрузок и скоростных режимов, разнообразия видов трения, используемых материалов, наличия отклонений в их свойствах, различия в допусках на размеры, качества обработки поверхностей, взаимного расположения деталей, влияния условий эксплуатации. Вот почему за срок службы машины, определяемый долговечностью базовых деталей, значительное число деталей требует замены или восстановления.

Эффективность использования машин, уровень их надежности во многом зависят от развития технического сервиса, в функции которого входят: изучение спроса сельских товаропроизводителей, информация о выпускаемой технике; снабжение машинами; монтаж и наладка реализуемой техники; обучение персонала эксплуатационников и ремонтников; обеспечение ремонтно-технологическим оборудованием, запасными частями, обменными агрегатами и материалами; выполнение технического обслуживания (ТО) и ремонта техники, поддержание ее в работоспособном состоянии в течение всего периода эксплуатации.

В условиях рыночных отношений при техническом сервисе нужно учитывать приоритет сельского товаропроизводителя, обеспечивающий превышение предложения над спросом на машины, оборудование и услуги технического сервиса, взаимовыгодный экономический интерес и полную свободу взаимоотношений сторон.

Производственная база технического сервиса должна претерпеть изменение на всех уровнях. Так, основной объем работ по ТО, ремонту и хранению техники и оборудования будет выполняться владельцами техники и оборудования. Вот почему даже в мелких хозяйствах надо создавать производственную базу для несложного ремонта, ТО тракторов, комбайнов и сельскохозяйственных машин. Она должна включать в себя сарай, навес и площадку с твердым покрытием для хранения машин и быть оснащена комплектами инструментов, приборов и приспособлений для проведения ТО, настройки и регулировки машин. Сложные виды ТО и ремонта нужно проводить в ремонтных мастерских крупных хозяйств и на других специализированных предприятиях.

Предприятия технического сервиса районного уровня изучают спрос и предложения на технику, снабжают хозяйства запасными частями и другими материально-техническими средствами, проводят предпродажный сервис, выполняют механизированные работы, организуют пункты проката и купли-продажи подержанной техники, изготавливают и восстанавливают детали, изготавливают оборудование и средства малой механизации, проводят ТО и ремонт сложной техники, агрегатов и т. д.

В районные сервисные предприятия (объединения) могут быть включены станции ТО тракторов, автомобилей, машин и оборудования животноводческих ферм, цехи по ремонту комбайнов, ремонтные мастерские общего назначения, технические обменные пункты, цехи досборки машин и др.

На базе этих предприятий (объединений) будут формироваться более мелкие дилерские арендные и кооперативные структуры, которые в целях более успешного собственного развития и решения общих технических, технологических, организационных и экономических задач районного значения могут объединяться в ассоциации и кооперироваться с заводами-изготовителями сельскохозяйственной техники.

На базе ремонтно-технологических и других предприятий, центральных усадьбах различных хозяйств создают машинно-технологические станции. Они предназначены для оказания технологической и технической помощи сельским товаропроизводителям путем выполнения подрядных работ (вспашки, заготовки кормов, уборки урожая, транспортных и других механизированных работ), освоения интенсивных технологий сельскохозяйственного производства.

Областные предприятия технического сервиса будут продолжать выполнять функции специализированных предприятий по ремонту машин и агрегатов. Специализированные ремонтные предприятия — это ремонтно-механические заводы и специализированные ремонтные мастерские, выполняющие капитальный ремонт машин и агрегатов, оборудования животноводческих ферм и т. д. Некоторое снижение полнокомплектного капитального ремонта будет компенсироваться расширением объемов ремонта агрегатов и сборочных единиц.

Специализированные предприятия должны освоить многомарочный необезличенный ремонт, производить ремонтно-технологическое оборудование, передвижные средства для ТО, ремонта и диагностирования, средства механизации для различных хозяйств.

Фирменный технический сервис реализуется заводами—изготовителями машин через заводские хозрасчетные сервисные (дилерские) участки, региональные и главные центры технического сервиса, специализированные ремонтные производства.

Зона деятельности сервисного участка — административный район, сельскохозяйственное предприятие, группа фермерских хозяйств.

Региональный центр технического сервиса организуется на базе районных сервисных предприятий, ремонтных заводов или завода—изготовителя машины. Зона деятельности центра — область, часть области, несколько областей или республика в составе Российской Федерации. Региональный центр изучает конъюнктуру рынка; организует рекламу, продажу и доставку машин, запасных частей, материалов; обобщает заявки, замечания и предложения потребителей техники и дилеров; проводит их обучение; организует производство зональных приспособлений к машинам; координирует деятельность сервисных предприятий и дилеров. Региональный центр может специализироваться по машинам одного типа или технологическому оборудованию отрасли (например, молокопере-рабатывающих предприятий).

Главный центр технического сервиса- это торгово-накопительное координирующее предприятие в системе завода—изготовителя машины или агрегата. Оно организует и сбывает машины (агрегаты) и запасные части потребителю через региональные центры технического сервиса, районные сервисные предприятия, дилеров; организует ТО, ремонт и оказывает другие услуги технического сервиса; изучает конъюнктуру рынка; составляет прогнозы и координирует деятельность завода—изготовителя изделия и заводов-поставщиков. Кроме того, заводы-изготовители могут создавать специализированные производства по ремонту наиболее сложных, и точных агрегатов и сборочных единиц, например двигателей, турбокомпрессоров, дизельной топливной аппаратуры и гидротрансмиссии, самостоятельно или совместно с ремонтными предприятиями.

технический сервис деталь ремонт

Размещено на Allbest.ru

Подобные документы

Характеристика допустимых и предельных износов деталей машин. Технология сборки машин, применяемое оборудование и инструмент. Ремонт чугунных и алюминиевых деталей сваркой. Характерные неисправности и ремонт электрооборудования, зерноуборочных аппаратов.

контрольная работа [115,0 K], добавлен 17.12.2010

Роль технического обслуживания и ремонтов в продлении срока службы строительных машин. Определение площадей постов по техническому обслуживанию и ремонту машин участка. Особенности расчета производственной программы цеха по ремонту топливной аппаратуры.

курсовая работа [996,8 K], добавлен 16.10.2013

Основные показатели долговечности. Виды ремонтов, их назначение. Долговечность деталей двигателей внутреннего сгорания и других машин, способы ее повышения. Методы и средства улучшения надежности деталей. Процесс нормализации или термоулучшения.

реферат [72,2 K], добавлен 04.05.2015

Визначення і характеристика складових основ ремонту електричних машин побутового призначення, як комплексу робота по ліквідації несправностей метою якого є відновлення їх працездатності. Конструктивне, технологічне вдосконалення і теорія старіння машин.

реферат [69,1 K], добавлен 14.10.2010

Материальная основа и функции технического сервиса пути его развития. Современное состояние предприятий ТС, направления их реформирования. Виды и применение наноматериалов и нанотехнологий при изготовлении, восстановлении и упрочнении деталей машин.

реферат [397,6 K], добавлен 23.10.2011

Надежность машин и механизмов как важнейшее эксплуатационное свойство. Методы проектирования и конструирования, направленные на повышение надежности. Изучение влияния методов обработки на формирование физико-механических свойств поверхностного слоя.

реферат [303,6 K], добавлен 18.04.2016

Поняття, сутність, основні типи й класифікація електричних машин, а також особливості їх технічного обслуговування й ремонту. Загальна характеристика та призначення синхронного електричного двигуна. Основи техніки безпеки при ремонті електричних машин.

дипломная работа [877,8 K], добавлен 22.11.2010

Источник

Курсовая работа: Проектирование технологического процесса ремонта деталей транспортных и технологических машин

| Название: Проектирование технологического процесса ремонта деталей транспортных и технологических машин Раздел: Промышленность, производство Тип: курсовая работа Добавлен 11:02:56 30 ноября 2010 Похожие работы Просмотров: 227 Комментариев: 14 Оценило: 2 человек Средний балл: 5 Оценка: неизвестно Скачать | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Параметр | S, мм | m, г | I, А | N, мин -1 | То , мин | Тшт , мин |

| Значение | 3 | 62 | 363,25 | 29,9 | 0,29 | 15,35 |

Рисунок 2 – Точение

При гладком точении производят: наружную обточку, растачивание, подрезку торца, отрезку. В данном случае необходимо провести точение наплавленной поверхности валика. Гладкое точение проводят в два этапа – черновое и чистовое точение. Обработку производим резцом из твёрдого сплава Т5К10, стойкость инструмента Т = 60 мин.

3.1 Выбор параметров режима резания

3.1.1 Глубина резания

Глубину резания t, мм определяем по данным таблицы 39 /1/.

Глубина резания при:

3.1.2 Определение подачи

Подача при наружном продольном точении определяется по таблице 41 /1/

3.1.3 Определение скорости резания

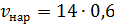

Скорость резания по таблице 45 /1/ принимаем равной:

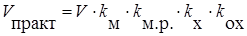

Производим корректировку скорости резания исходя из поправочных коэффициентов.

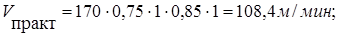

где Vпракт – фактическая скорость резания, м/мин;

kм – поправочный коэффициент на скорость резания в зависимости от материала обрабатываемой детали;

kм = 0,75 (согласно Таблица 47 /1/);

kм.р. – поправочный коэффициент на скорость резания в зависимости от материала резца;

kх – поправочный коэффициент на скорость резания в зависимости от характера заготовки и состояния ее поверхности;

kх = 0,85 (согласно Таблица 48 /1/);

kох = 1 (так как присутствует охлаждение согласно Таблица 45 /1/);

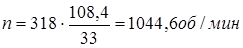

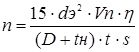

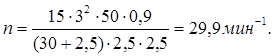

3.1.4 Частота вращения шпинделя станка

Число оборотов шпинделя станка, n, мин -1 , определяется по формуле /1/

где V – скорость резания, м/мин;

d – диаметр вала, d = 33 мм.

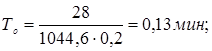

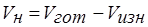

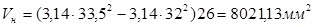

3.2 Расчет времени

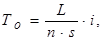

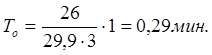

3.2.1 Расчёт основного времени

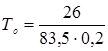

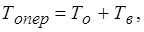

Основное (машинное) время, То, мин, определяется по формуле /1/

где L – расчётная длина обрабатываемой поверхности с учётом врезания и перебега, мм, определяется по формуле

где l – длина обрабатываемой поверхности в мм, l = 26 мм;

l1 – величина врезания, мм;

l2 – величина перебега, мм, значение величин (l1 + l2 ) = 26 мм (согласно Таблицы 51 /1/);

i – число проходов, i = 1;

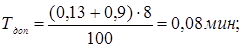

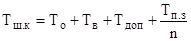

3.2.2 Определение нормы времени операции

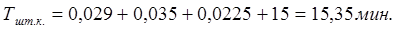

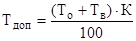

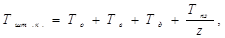

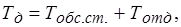

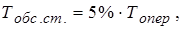

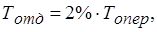

Норма времени операции, Тшк , мин, определяется по формуле /1/

где Тв – вспомогательное время, мин, определяется по таблице 53 /1/;

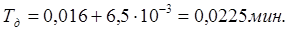

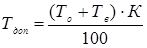

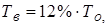

Тдоп – дополнительное время, мин, определяется по формуле /1/

где К – отношение дополнительного времени к оперативному, при токарной обработке К = 8;

Тп.з – подготовительно-заключительное время, мин, выбирается в зависимости от сложности работы и размеров станка по таблице 55 /1/;

n – количество деталей в партии, n = 1.

Таблица 2 — Расчет параметров точения

| Параметр | t, мм | S, мм/об | Vпракт , м/мин | То , мин | Тв , мин | Тдоп , мин | Тпз , мин | Тш.к. , мин |

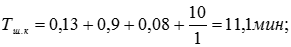

| Значение | 0,5 | 0,2 | 108,4 | 0,13 | 0,9 | 0,08 | 10 | 11,1 |

4. Нарезка резьбы

Рисунок 3 – Нарезка резьбы

4.1 Определение скорости нарезки резьбы

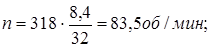

4.2 Определение числа оборотов вала

4.3 Расчет времени

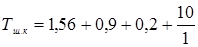

4.3.1 Расчет основного времени

где L – длина нарезаемой резьбы, мм, L = 26 мм;

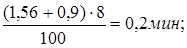

4.3.2 Определение нормы времени

Тв = 0,9 мин (согласно Таблица 53 /1/).

Тп.з = 10 мин (согласно Таблица 55 /1/).

Таблица 3 – Расчёт параметров нарезания резьбы

| Параметр | То | Тв | Тдоп | Тп.з. | Тш.к. |

| Знапчение, мин | 1,56 | 0,9 | 0,2 | 10 | 12,66 |

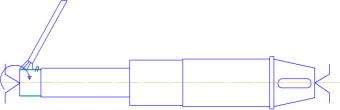

5. Разработка приспособления для ремонта детали

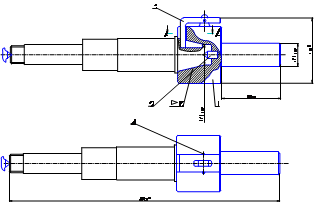

Для ремонта валика используем фиксирующий патрон (рис. 4).

Рисунок 4 – Фиксирующий патрон

1-Корпус патрона, 2-фиксирующий центр, 3-рычаг, 4-ось рычага.

Приспособление специализированное и унифицированное; предназначено как для наплавки, так и для точения и нарезки резьбы на валике водяного насоса.

Зажимное устройство приспособления – рычаг, закреплённый на корпусе приспособления. Рычаг установлен на оси, которая запрессована в выступ в корпусе патрона.

Описание работы приспособления

Нажатием рычага 3, поднимается прижимающая часть; валик вставляется в фиксирующий патрон 1, рычаг опускается в шпоночный паз валика и с противоположной стороны валик поджимается задней бабкой. При этом рычаг прижимается к корпусу патрона, что предотвращает выпадение рычага из паза валика.

При вращении рычаг патрона препятствует проворачиванию валика относительно своей оси.

5.1 Расчёт усилия зажима

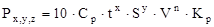

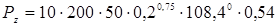

Сила резания в плоскости x, y, z, Н, определяется по формуле /4/

где Ср – коэффициент, характеризующий операцию (точение, отрезание и т.д.), определяется по таблице 22 /4/;

t – длина лезвия резца, мм, t = 50 мм;

V – скорость резания, м /мин ;

x, y, n – показатели степени для конкретных (расчётных) условий обработки для каждой составляющей силы резания, определяются по таблице 22 /4/;

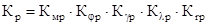

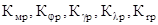

Кр – поправочный коэффициент, определяется по формуле /4/

где

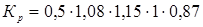

В качестве расчётного режима, примем: скорость резания V = 108,4 м /мин , подача S = 0,2 мм /об .

По таблице 22 /4/ определяем:

| Pz | Py | Px | |

| Cp | 200 | 125 | 67 |

| x | 0,9 | 1,2 | |

| y | 0,75 | 0,75 | 0,65 |

| n | 0 | 0 |

По таблицам 9, 10 и 23 /3/ определяем коэффициенты, учитывающие фактические условия резания:

| Pz | Py | Px | |

| kмр | 0,5 | ||

| kφр | 1,08 | 1,63 | 0,70 |

| kγр | 1,15 | 1,6 | 1,7 |

| kλр | 1,0 | 0,75 | 1,07 |

| krр | 0,87 | 0,66 | 1,0 |

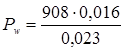

Усилие зажима определится по формуле

где Мя – момент от силы резания, Нּм, определяется по формуле

где Рz – сила резания в плоскости уоz, Н;

rв – радиус вала в месте точения, м, rв = 0,016 м.

Мw – момент от силы закрепления (сопротивления провороту вала), Нּм, определяется по формуле

где Рw – усилие прижима, Н;

rш – радиус вала в месте прижима, м, rш = 0,023 м.

Определяем усилие зажима:

Заключение

В ходе выполнения курсовой работы был произведен выбор и расчёт операций по восстановлению валика водяной помпы.

В результате выполнения курсовой работы мы спроектировали приспособление – патрон фиксирующий, с усилием прижима детали (валика водяного насоса) к установочной базе силой не менее 632 Н.

Список использованных источников

1. Броневич Г.А. “Курсовое и дипломное проектирование СДМ”. – М.:Машиностроение, 1973.– 250 с.

2. Методические указания к выполнению лабораторных работ по дисциплине «Организация и технология производства и восстановления потребительских свойств машин и их сборочных единиц», Омск, издательство СибАДИ. 2002.-44 с.

3. В.А. Горохов. Проектирование и расчёт приспособлений. – Минск: ”Вышэйшая школа”, 1986. – 238 с.

4. Справочник технолога-машиностроителя. Под редакцией Косиловой/Том 2. – М.: Машиностроение, 1985.– 450 с.

5. Б.М. Базаров и др. Альбом по проектированию приспособлений. – М.:Машиностроение, 1991. – 121 с.:ил.

Источник

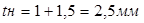

, (1)

, (1) .

. , (2)

, (2) .

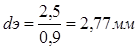

. dэ= 3 мм.

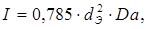

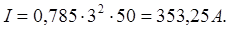

dэ= 3 мм.  (3)

(3)

, (4)

, (4)

(5)

(5) = 7,8 · 10 -6 кг / мм 3 ,

= 7,8 · 10 -6 кг / мм 3 , , (6)

, (6) ,

, (7)

(7) (8)

(8)

(9)

(9) (10)

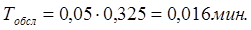

(10) — время обслуживания станка, мин,

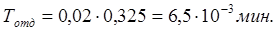

— время обслуживания станка, мин, – время отдыха, мин.

– время отдыха, мин. (11)

(11) (12)

(12) – операционное время,

– операционное время, (13)

(13)