Ремонт трубопроводов

В процессе эксплуатации трубопроводы изнашиваются от механического (в основном эрозионного), теплового и коррозионного воздействия. При ремонте выполняются следующие основные работы:

1) замена износившихся деталей и узлов или исправление их до соответствующих норм, допусков и размеров;

2) выверка трубопроводов, а в случае необходимости подгонка опор и подвесок;

3) модернизация или реконструкция трубопроводов с возможной унификацией сменных частей;

4) изоляция трубопроводов;

5) испытание на прочность и плотность;

6) окраска трубопроводов.

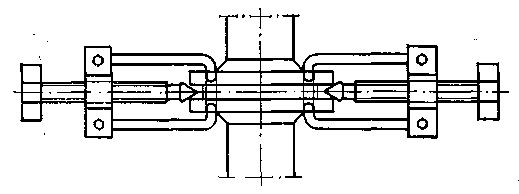

За 2 – 3 ч до разборки фланцевых соединений трубопроводов резьбовую часть крепежных деталей необходимо смочить керосином. Отворачивание гаек проводится в два приема: сначала все гайки ослабляются поворотом на 1 /8 оборота, затем отворачиваются полностью в любой последовательности. При разборке трубопроводов с целью замены прокладок весьма трудоемка раздвижка фланцев. Для раздвижки фланцев используются специальные приспособления.

Рисунок – Винтовое приспособление для раздвижки фланцев

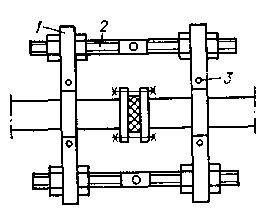

Рисунок – Приспособление для замены прокладки

1 – хомут; 2 – винт; 3 – болт.

Для вырезки прокладок применяются специальные приспособления.

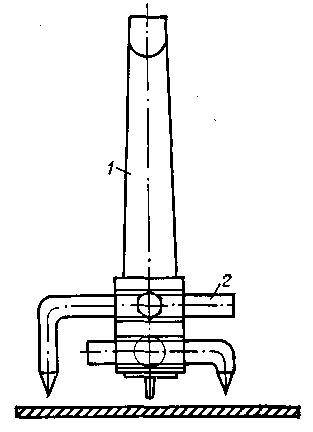

Рисунок – Приспособление для вырезки прокладок

1 – конус; 2 – нож.

При ремонте технологических трубопроводов изношенные участки заменяются новыми, дефектные сварные стыки удаляются, а вместо их ввариваются катушки. Перед удалением участка трубопровода необходимо закрепить разделяемые участки так, чтобы предупредить их смещение. Участок, подлежащий удалению, крепится в двух местах.

После демонтажа участка трубопровода свободные концы оставшихся труб необходимо закрыть пробками или заглушками. При установке нового участка его сначала укрепляют на опорах, а затем сваривают.

Сборка коллектора состоит из соединения отдельных участков, блоков (плетей), деталей и крепления его к опорам и подвескам. Отдельные узлы перед сборкой располагаются в цехе между аппаратами, насосами, арматурой. Сначала сборка выполняется «начерно», т.е. свариваемые детали соединяются прихваткой, фланцевые соединения собираются на монтажных болтах. После такой сборки и выверки горизонтальных и вертикальных участков осуществляется окончательная сварка стыков, а во фланцевых соединениях монтажные болты заменяются шпильками или постоянными болтами с окончательной их затяжкой. После этого трубопровод закрепляется на опорах.

Подъем и укладка узлов и деталей трубопроводов проводятся с помощью стационарных или передвижных грузоподъемных устройств. При сборке отдельных участков трубопроводов передача их веса на насосы и компрессоры должна быть исключена.

На вертикальных аппаратах заменяемые узлы и детали трубопроводов закрепляются стропами в двух местах для их подвешивания.

При подсоединении к другим узлам перестроповка исключается. Поднятый узел или деталь при помощи оправки подгоняется к присоединительному фланцу, а затем устанавливается прокладка и закрепляются все шпильки и болты. После проведения указанных операций стропы снимаются. Если новый узел трубопровода присоединяется на сварке, то стропы снимаются после приварки его первым швом.

При ремонте фланцевых соединений зеркало фланца, находившегося в эксплуатации, очищается от старой прокладки, следов коррозии и т.д.

Перпендикулярность уплотнительной поверхности фланца к оси трубы проверяют при помощи специального приспособления.

Рисунок – Проверка перпендикулярности уплотнительной поверхности фланца

При ремонте межцеховых трубопроводов замена изношенных участков надземных трубопроводов может выполняться потрубно. Возможна также сборка участков из секций, которые собирают и сваривают из отдельных труб и их элементов вблизи трассы или в трубозаготовительной мастерской. В условиях эстакад, насыщенных большим количеством трубопроводов, ремонт становится более сложным. В этом случае замена изношенных участков или прокладка дополнительных линий возможна лишь отдельными трубами небольшой длины. Трубы поднимаются краном или лебедкой и через верх или бок эстакады заводятся на место. Сборка ведется в направлении, противоположном уклону трубопровода. При укладке трубопроводов на эстакадах, в каналах или лотках окончательное закрепление начинают с неподвижных опор.

При замене участков трубопроводов, работающих при высокой температуре, а также при прокладке дополнительных линий проводится растяжка компенсаторов температурных удлинений.

Растяжка компенсаторов осуществляется с помощью специальных приспособлений, вместе с которыми компенсатор монтируется. После закрепления концов трубопровода на неподвижных опорах приспособление удаляется.

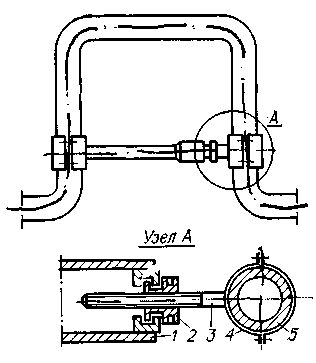

Рисунок – Винтовое приспособление для растяжки компенсаторов

1 – распорка; 2 – натяжная гайка; 3 – винт; 4 – хомут; 5 – труба.

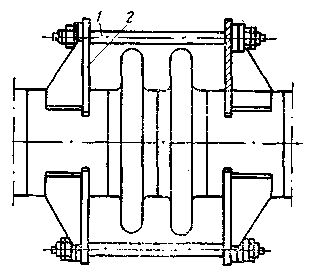

Линзовые компенсаторы устанавливаются на трубопроводах, имеющих продольное и поперечное перемещения. Для предотвращения разрыва линз при сдвиге трубопровода в поперечном направлении на компенсаторах ставятся стяжки. Линзовые компенсаторы растягиваются на половину их компенсирующей способности.

Рисунок – Линзовые компенсаторы со стяжками

1 – тяга; 2 – лапа.

При ремонте трубопроводов, уложенных в грунт, выполняются следующие основные работы:

1) вскрытие засыпанных траншей; отсоединение участков трубопроводов;

2) подъем этих участков на поверхность;

3) очистка наружной поверхности от следов коррозии и остатков старой антикоррозионной изоляции;

4) замена изношенных участков трубопроводов новыми;

5) наложение новой изоляции;

6) укладка трубопровода в траншею.

При наличии мелких повреждений (трещины, раковины, потения и т.д.) трубопровод из работы не выключается. При нетоксичных продуктах ремонт осуществляется наваркой заплат. Разрывы стыков и крупные трещины временно изолируются наложением хомутов. После освобождения трубопровода от продукта поврежденные места вырезаются и ввариваются катушки.

Трубопроводы диаметром до 300 мм, уложенные на глубине не более 1,2 м, ремонтируются с подъемом и укладкой их над траншеей на лежаки. При диаметре более 300 мм ремонт осуществляется непосредственно в траншее с подъемом трубопроводов на высоту 60 – 70 см от дна траншеи с укладкой их на лежаки.

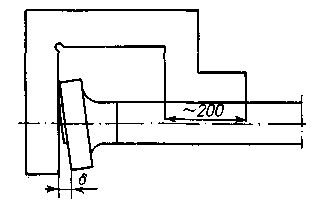

Основным видом ремонта подземных трубопроводов является замена изношенного участка новым. При этом способе извлеченный из траншеи трубопровод разрезается на отдельные части и увозится на ремонтную базу. Новая секция вваривается в коллектор. При подъеме и опускании трубопровода в траншею наиболее напряженные сварные стыки усиливают муфтами или планками. Для лучшего прилегания планок к трубопроводу в середине планок делается выгиб. При усилении муфтами их длина принимается равной 300 мм для труб диаметром 200 – 377 мм и 350 мм для труб диаметром 426 – 529 мм. Диаметр муфты принимается на 50 мм больше диаметра трубопровода. Толщина стенки муфты и трубопровода должна быть одинакова. Допускаемый зазор между муфтой и трубой составляет 2 мм.

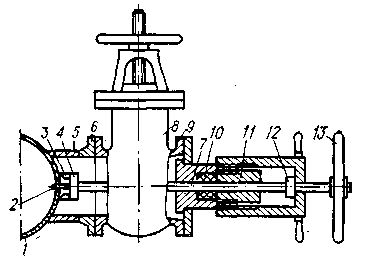

При ремонте иногда нужно подключиться к действующим трубопроводам соседних цехов. Такая необходимость возникает и при подключении нового аппарата к действующим цеховым трубопроводам. Подобные врезки чаще всего осуществляются в период остановочных ремонтов. Врезка в действующий трубопровод выполняется с использованием специального приспособления. К трубопроводу в месте врезки подгоняется и приваривается патрубок с фланцем. К этому фланцу на шпильках присоединяется задвижка требуемой серии. К задвижке на фланце крепится приспособление, состоящее из сверла и коронки, на которой укреплены резцы, шток, сальник, грундбукса, упорный шарикоподшипник и штурвал. Вращением коронки при помощи штурвала в стенке основного трубопровода вырезается отверстие требуемого диаметра. После этого шток с коронкой поднимается выше клинкета задвижки и последняя закрывается. Затем с задвижки снимается приспособление и к отводящему патрубку присоединяется новый трубопровод.

Рисунок – Приспособление для врезки отвода в действующий трубопровод

1 – трубопровод; 2 – сверло; 3 – резец; 4 – коронка; 5 – патрубок; 6,9 – фланцы;

7 – шток; 8 – задвижка; 10 – сальник; 11 – грундбукса;

12 – упорный шарикоподшипник; 13 – штурвал.

После окончания капитального ремонта трубопроводов проводятся проверка качества работ, промывка или продувка, а затем испытание на прочность и плотность. Технологическая аппаратура перед испытанием отключается, концы трубопровода закрываются заглушками. Заглушаются все врезки для контрольно-измерительных приборов. В наиболее низких точках ввариваются штуцеры с арматурой для спуска воды при гидравлическом испытании, а в наиболее высоких – воздушки для выпуска воздуха. В начальных и концевых точках трубопровода устанавливаются манометры с классом точности измерения не ниже 1,5.

Гидравлическое испытание на прочность и плотность обычно проводится до покрытия тепловой и антикоррозионной изоляцией. Величина испытательного давления должна быть равна 1,25 максимального рабочего давления, но не менее 0,2 МПа для стальных, чугунных, винипластовых и полиэтиленовых трубопроводов. Давление при испытании выдерживается 5 мин. После этого оно снижается до рабочего значения. Трубопровод тщательно осматривается. Сварные швы обстукиваются легким молотком. После проведения испытания открываются воздушки и трубопровод полностью освобождается от воды.

Пневматическое испытание осуществляется воздухом или инертным газом. При этом выдерживается давление, равное 1,25 максимального рабочего давления, но не менее 0,2 МПа для трубопроводов из стали.

Испытание на прочность чугунных и пластмассовых надземных трубопроводов не проводится. Пневматическое испытание трубопроводов на прочность не проводится также в действующих цехах, на эстакадах, в каналах, т.е. там, где находятся действующие трубопроводы. Газопроводы, работающие при давлении до 0,1 МПа, испытывают давлением, которое устанавливается проектом.

Источник

Ремонт технологического трубопровода

Парное использование аппаратов. Формирование фрейма по степени тяжести последствий от воздействия факторов. Резка трубопровода. Введение. Выбор причин возникновения опасных и вредных факторов, аварий. Годовые эксплуатационные затраты сварочных работ на трубопроводе. ГЛАВА 1. РУЧНАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА ГАЗОПРОВОДА1. 1. Последовательность подготовительных работ. Укрупненное обоснование… Читать ещё >

Ремонт технологического трубопровода ( реферат , курсовая , диплом , контрольная )

Содержание

- ВВЕДЕНИЕ

- ГЛАВА 1. РУЧНАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА ГАЗОПРОВОДА

- 1. 1. Последовательность подготовительных работ

- 1. 2. Размагничивание трубопровода

- 1. 3. Резка трубопровода

- 1. 4. Ручная дуговая сварка неповоротных кольцевых стыков при ремонте газопроводов

- 1. 5. Ремонт сварных стыков газопровода

- 1. 6. Ремонт газопровода методом подварки

- ГЛАВА 2. АВТОМАТИЧЕСКАЯ СВАРКА ГАЗОПРОВОДА В НИТКУ КОМПЛЕКСОМ «CRC-Evans»

- 2. 1. Общие сведения о комплексе

- 2. 2. Станок обработки кромок

- 2. 3. Центратор СRС. Устройство

- 2. 4. Процесс сборки

- 2. 5. Сварка корневого шва

- 2. 6. Процесс сварки заполняющего и облицовочного слоя

- 2. 7. Парное использование аппаратов

- 3. ЭКОНОМИЧЕСКАЯ ЧАСТ

- 3. 1. Капитальные вложения в сварочные работы на трубопроводе

- 3. 2. Укрупненное обоснование необходимой величины капитальных вложений сварочных работ на трубопроводе

- 3. 3. 1. Основные статьи калькуляции себестоимости сварочных работ на трубопроводе

- 3. 4. Годовые эксплуатационные затраты сварочных работ на трубопроводе

- 3. 5. Себестоимость транспортировки газа

- 3. 6. Анализ коммерческой эффективности сварочных работ на трубопроводе

- 3. 6. 1. Проведение расчета на ЭВМ с использованием программного продукта «alt-invest-prime»

- 3. 6. 2. Основные итоговые результаты оценки коммерческой эффективности сварочных работ на трубопроводе

- 4. ОХРАНА ТРУДА

- 4. 1. Анализ системы Ч-М-С

- 4. 2. Выбор опасных и вредных факторов

- 4. 3. Выбор причин возникновения опасных и вредных факторов, аварий

- 4. 4. Формирование фрейма по степени тяжести последствий от воздействия факторов

- 4. 5. Формирование матрицы

- ЗАКЛЮЧЕНИЕ

- БИБЛИОГРАФИЧЕСКИЙ

- СПИСОК

- ПРИЛОЖЕНИЕ А

- ПРИЛОЖЕНИЕ Б

- ПРИЛОЖЕНИЕ В

Станок для обработки кромок трубы (используют для изготовления комбинированной фаски трубы с постоянной и высокой точностью. Центратор СRС.Строение центральной части и головки центратора позволяет не только производить внутриннею центровку элементов, сварку корневого шва, но и автоматическое движение центратора внутри сваренной части плети. Процесс сборки. В процессе сборки внутренний центратор/сварочная станция точно устанавливается относительно торца трубы путем раздвижения всех трех центрирующих элементов и прижатия их к кромок. Сварка корневого шва. После запасовкицентратора начинается процесс сварки корневого шва сварочными головками центратора. Процесс сварки заполняющего и облицовочного слоя. Сварку этих слоев выполняют внешние аппараты. Аппараты перемещаются по 120-мм ленте из пружинной стали, которая фиксируется на трубе перед началом сварки стыка. Наружные сварочные аппараты используют в парах. Каждый аппарат осуществляет сварку половины сварочного шва от позиции один в направлении по часовой стрелке, другой против часовой стрелки. Использование колонны автоматической сварки CRCдля выполнения кольцевых швов трубопроводов позволяет добиться значительно лучших результатов по сравнению с ручной дуговой сваркой. Выполненный экономический расчет в работе показал, чтосварочные работы являются рентабельным способом ремонта газопроводов. Матрица двузначной логики, составленная в чести техники безопасности показала, что основной причиной влияющей на безопасность проведения сварочных работ на газопроводе является нарушение правил и норм, инструкции по охране труда. Преимущества ремонта трубопроводов сваркой: экономия металла, современные технологические процессы, снижение трудоемкости, улучшение качества соединений металлов их работоспособность и т. д. Сварочная техника сегодняшнего дня — передовой, совершенный технологический процесс, который открывает широкие возможности для других областей техники, связанных с применением металла и оказывает большое влияние на развитие отрасли трубопроводного транспорта углеводородов.

Источник