ТЕКСТРОПНО-РЕДУКТОРНО-КАРДАННЫЙ ПРИВОД (ТРКП)

Текстропно-редукторно-карданный привод (ТРКП) — наиболее надежный привод. Этими приводами оснащаются пассажирские и почтовые вагоны. Привод монтируют на одной стороне тележки КВЗ-ЦНИИ (рис.1). К нему относятся: ведущим шкив 7, закрепленный на торце оси; четыре приводных ремня 3, ведомый шкив 2, посаженный на конусную часть вала редуктора 4; натяжное устройство 5; карданный вал 6; генератор 7 и предохранительные устройства 8 вала и генератора.

Рис.1. Расположение текстропно-редукторно-карданного привода:

1 — ведущий шкив; 2 — ведомый шкив, 3 — четыре приводных ремня; 4 — редуктор; 5 — натяжное устройство; 6 — карданный вал; 7 — генератор; 8 — предохранительное устройство

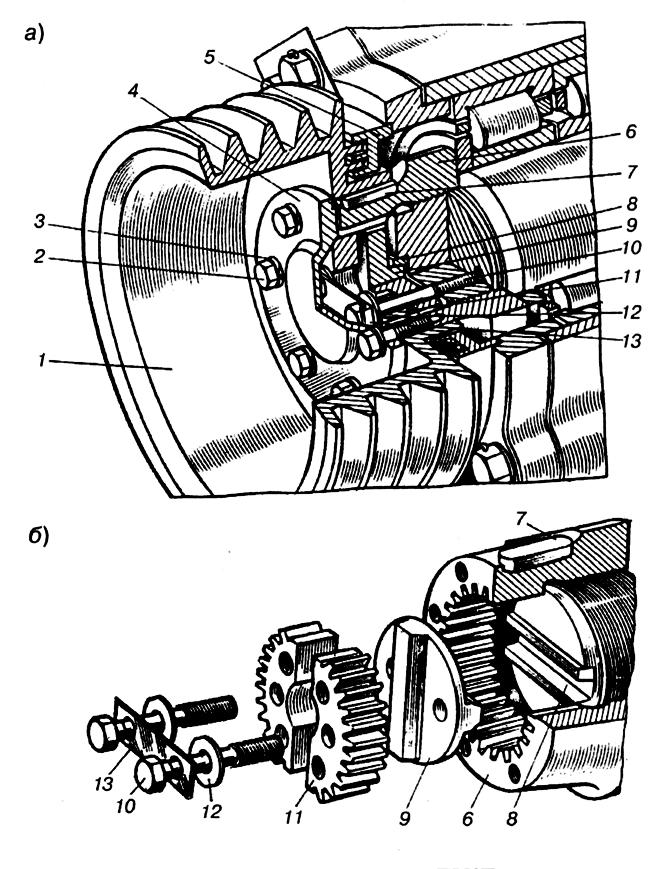

Ведущий шкив (рис.2, а) представляет собой литой цилиндр 1, на поверхности которого имеются четыре канавки для размещения клиновых ремней. Средняя торцовая часть шкива выполнена в виде втулки с лабиринтовыми канавками, которые входят в лабиринты крепительной крышки 5. Шкив на торце оси крепится при помощи зубчатой гайки б, призматической шпонки 7, клиньев 5, крестовины 9, болтов 10, двух зубчатых секторов 11, тарельчатых пружин 12 и стопорной пластины 13. Болты 10 ввертывают в торец зубчатых секторов 77.

Торцовое крепление шкива закрывают крышкой 4, которая укреплена при помощи шести болтов 2 с шайбами 3.

Зубчатая гайка 6 представляет собой конусную втулку с резьбой на внутренней поверхности, которой (рис. 2, б) она навертывается на шейку оси. С другой стороны внутри гайки имеются зубья, которыми она соединяется с секторами 11. Каждый сектор имеет три отверстия с нарезкой для болтов. На торце оси ставят два клина 8, между которыми образуется паз для постановки крестовины 9. Второй выступ крестовины располагается между секторами 77.

Рис. 2. Ведущий шкив ТРКП:

а — общий вид; б — детали крепления ведущего шкива: 1 — ведущий шкив; 2 — болт; 3 — шайба;

4 — крышка; 5 — крепительная крышка с лабиринтами; 6 — зубчатая гайка; 7 — призматическая шпонка;

8 — клин; 9 — крестовина; 10 — болт; 11 — зубчатый сектор; 12 — тарельчатая пружина; 13 — стопорная пластина

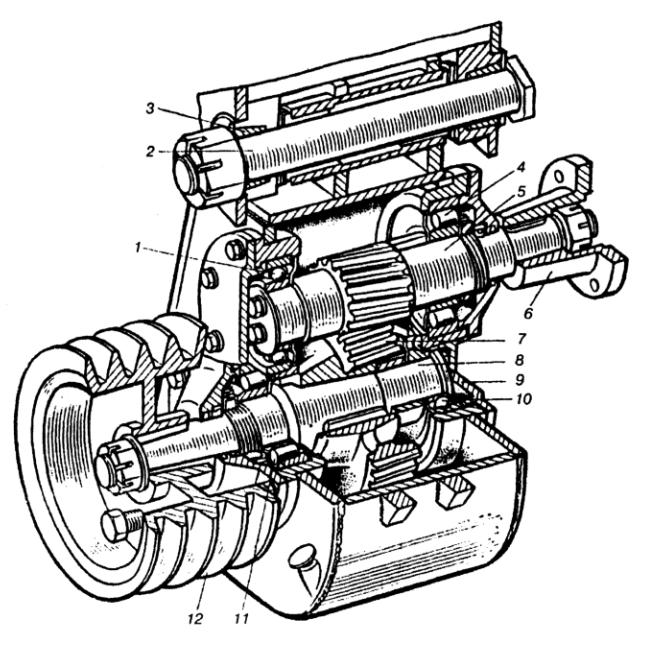

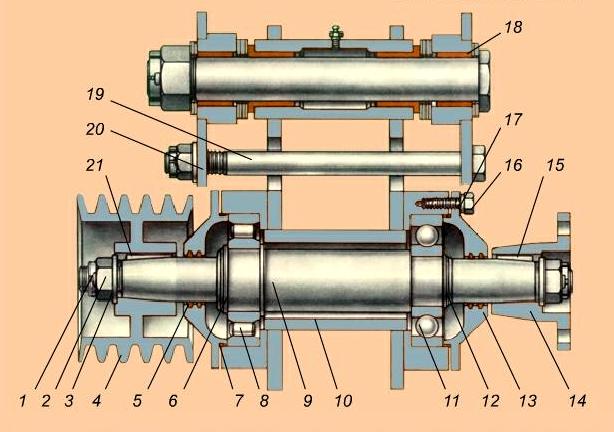

Ведомый шкив 12 (рис. 3) привода кроится па конусную часть вала 8 редуктора, корпус 9 которого сварной, Внутри его размещены валы 8 и 5 с большим 7 и малым зубчатыми колесами, предназначенными для изменения частоты вращения ведомого вала. Вал 5 изготовлен заодно целое с малым зубчатым колесом, а на валу 8 надето большое зубчатое колесо 7. Валы вращаются в подшипниках 1, 4 и 10, 11. На валу 5 закреплена муфта 6, с помощью которой редуктор соединяется с карданным валом, передающим вращение генератору. Редуктор подвешен к кронштейнам рамы тележки шарнирно с помощью вала 2, размещаемою во втулках 3. Шарнирная подвеска редуктора позволяет производить натяжение ремней с помощью специального устройства

В днище корпуса 9 редуктора имеется отверстие с пробкой для слива масла. В верхней части корпуса установлен сапун, связывающий внутреннюю полость с атмосферой и не допускающий повышения в нем давления. Зубчатые колеса редуктора смазываются смазкой ТС-10-ОТП ВТУ 38-1-149-68, а подшипники напои смазкой ЛЗ ЦНИИ.

Рис. 3. Ведомый шкив ТРКП:

1 — подшипник шариковый; 2 — вал крепежный; 3 — втулка; 4 — подшипник роликовый; 5 — вал ведомый;

6 — муфта; 7 — колесо зубчатое; 8 — вал ведущий; 9 — корпус редуктора; 10 — подшипник шариковый; 11 — подшипник роликовый; 12 — шкив ведомый

Редуктор подвешен к кронштейнам рамы тележки с наклоном 8° в сторону оси колесной пары шарнирно с помощью вала, размещаемого во втулках. Шарнирная подвеска редуктора позволяет производить натяжение ремней с помощью специального натяжного устройства.

Передача вращающего момента с ведущего шкива на ведомый производится при помощи ремней. В приводе используется четыре клиновых ремня типа В2360Т. Их натяжение 315 — 330 кг обеспечивается натяжным приспособлением и массой редуктора. Регулировка натяжения осуществляется путем сжатия пружины при помощи рычажной гайки.

На случай обрыва валика подвески редуктора 1 и предотвращения падения редуктора на путь в кронштейне 6 натяжного устройства укреплен предохранительный болт 5, а в щечках прилива редуктора сделаны пазы в виде секторов.

Рис.4 Подвешивание редуктора.

1 — редуктор; 2 — маслоуказатель; 3 — предохранительная шайба; 4 — сапун; 5 — предохранительный болт;

6 — кронштейн ; 7 — опора пружины; 8 — основная пружина; 9 — натяжной винт; 10 — рычажная гайка; 11 — вспомогательная пружина ; 12 — индикаторное устройство

С 1970 г. в натяжное устройство введены вспомогательное устройство11 и индикаторное устройство 12 для определения ее контакта с рычажной гайкой 10 , а аткже установлен ограничитель сжатия основной пружины 8.

Карданный вал

Вращение от быстроходного ведомого вала редуктора передается валу генератора через карданный вал, используемый от автомашины ГАЗ-51 и ГАЗ-63 длиной 1499 мм. Карданный вал представляет собой тонкостенную трубу 2. Он снабжен двумя карданными шарнирами «а» и «б». Карданный шарнир состоит из крестовины 11 и двух вилок 8 и 13. В отверстие вилок вставлены игольчатые подшипники 9, внутрь которых входят цапфы крестовины. Подшипники удерживаются в вилках кольцевыми пружинами 12.

Для удержания смазки в игольчатых подшипниках и предотвращения попадания в них грязи, пыли и воды на цапфах крестовины имеются пробковые сальники 10. Игольчатые подшипники смазываются через масленки. Масло по каналам внутри цапф крестовины и по канавкам на торцах поступает к подшипникам. При этом одновременно смазываются и торцы цапф крестовины. С 1978 г. применяются карданные валы без масленки. В центре крестовины имеется клапан, через который при смазке шарниров выходит избыток масла, благодаря чему предотвращается пробивание пробковых сальников.

Тонкостенная труба карданного вала размером 31×2,1 мм изготовлена из ст. 15 непрерывного волочения. С одного конца труба приварена к вилке карданного шарнира, соединенного с фланцем 1 якоря генератора, а с другого — к шлицевой втулке 3. В шлицевую втулку вставлен полый шлицевой вал б, изготовленный заодно с вилкой карданного шарнира. Допускаемый перекос карданного вала относительно оси генератора возможен не более 2°.

С целью предохранения шлицевого соединения от загрязнения установлен защитный металлический или резиновый чехол 7. Внутри полого шлицевого вала и втулки поставлены заглушки. Для удержания смазки в шлицах на конце шлицевой втулки имеется пробковый сальник 4, шлицы защищены от пыли уплотнением из фетра 5. Вращение от карданного вала привода передается валу якоря генератора через фланцевое соединение.

Применение редуктора в приводе позволило увеличить передаточное отношение до 4,1, благодаря чему генератор включается при минимальных скоростях движения 37-42 км/ч.

Источник

ТЕКСТРОПНО-КАРДАННЫЙ ПРИВОД (ТК-2)

На пассажирских вагонах постройки 1963-1964 гг. Калининским вагоностроительным заводом устанавливались другие типы приводов (безредукторные). Такие приводы были двух разновидностей: от торца и от средней части оси. Эксплуатация таких приводов показала, что в связи с недостаточным передаточным отношением (1,78 — 2,4) генератор включается только при скорости движения свыше 85 км/ч.

С 1994 г. на пассажирских вагонах применяются текстропно-карданные приводы (ТК-2), обеспечивающие передачу мощности при скоростях от 40 до 160 км/ч. Передаточное отношение 2,7.

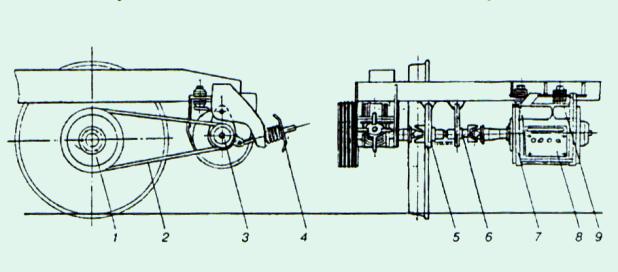

Текстропно-карданный привод (ТК-2) состоит из (рис.1): ведущего шкива 7, пяти клиновых ремней 2, ведомого шкива 5, натяжного устройства 4, предохранительных скоб карданного вала 5, карданного вала 6, предохранительных скоб генератора 7, генератора 8, подвесок генератора 9. Привод ТК-2 отличается от ТРКП тем, что:

- ведущий шкив привода ТК-2 по диаметру больше ведущего шкива ТРКП;

- ведомый шкив привода ТК-2 меньше ведомого шкива ТРКП;

- Вместо редуктора применен промежуточный вал (рис.2);

- Количество ремней пять, вместо четырех у ТРКП

Рис.1. Текстропно-карданный привод (ТК-2):

1 — ведущий шкив; 2 — клиновые ремни; 3 — ведомыый шкив; 4 — натяжное устройство;

5 — предохранительные скобы карданного вала; 6 — карданный вал; 7 — предохранительные скобы генератора; 8 — генератор; 9 — подвеска генератора

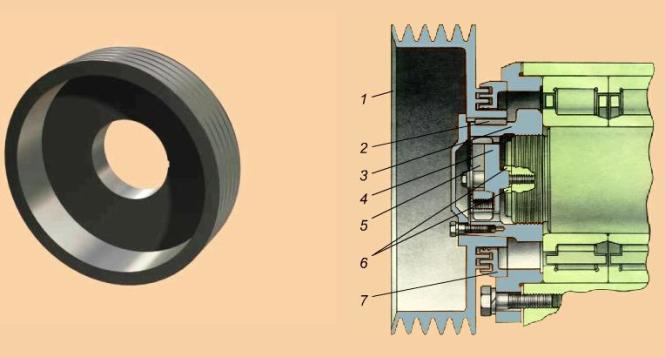

Узел ведущего шкива

В узел ведущего шкива (рис.2) входят следующие детали: ведущий шкив 1, зубчатая гайка 3 со шпонкой 2, крестовина 4, два зубчатых сегмента 5, два клина б, крепительная крышка с лабиринтным уплотнением 7. Зубчатые сегменты входят в зацепление с гайкой и крепятся вместе с крестовиной к торцу оси болтами. Болты стопорятся стопорной планкой. Под болты крепится крышкой восемью болтами. Для предотвращения отворачивания под болты устанавливаются пружинные шайбы.

С помощью комплекта из пяти приводных клиновых ремней передаётся вращение от ведущего к ведомому шкиву.

Рис.2 Узел ведущего шкива

Узел ведомого шкива

Узел ведомого шкива (рис.3) состоит из корпуса сварной конструкции, в котором расположен вал с опорами качения. На валу расположен ведомый шкив 4 с резьбовыми отверстиями для крепления съёмника. Шкив крепится гайкой 2 со шплинтом 1. Опоры вала — радиальные подшипники. Подшипниковые узлы закрыты крышками с маслёнками. Вал уплотняется четырьмя войлочными кольцами 5. На конце вала на конической поверхности крепится фланец 14, который служит для соединения вала с карданным валом. Подшипниковые узлы корпуса наполнены смазкой. Узел ведомого шкива подвешен к раме тележки на валике шарнирной подвески.

Предохранительный болт 19 узла ведомого шкива расположен рядом с шарнирной подвеской в кронштейне. Он входит в пазы узла ведомого шкива и стопорится корончатой гайкой со шплинтом.

Рис.3. Узел ведомого шкива

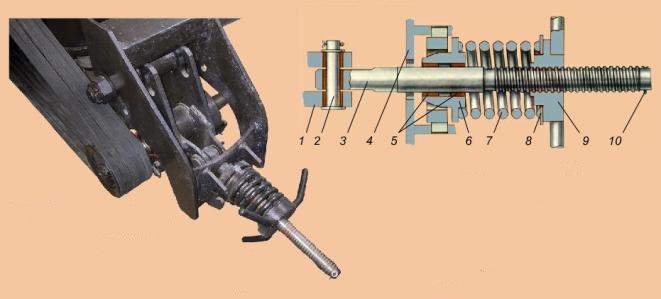

Натяжное устройство

В комплект натяжного устройства (рис.4) клиноремённой передачи входит пружина, шарнирная опора пружины, шайба, рычажная гайка, фланец с металло-керамическими втулками, натяжной винт.

Карданный вал, соединяющий фланец промежуточного вала и вала генератора аналогичен карданному валу текстропно-редукторно-карданного привода (ТРКП).

Рис. 4. Натяжное устройство

Предохранительные устройства узлов привода служит для страховки в случае разрушения силовых несущих конструкций. Они включают в себя предохранительный болт узла ведомого шкива, предохранительные скобы карданного вала и генератора.

Предохранительные скобы генератора крепятся к проушинам кронштейна рамы подвески генератора, гайками и шплинтами.

Скобы предохранения карданного вала крепятся к проушинам концевой балки рамы тележки четырьмя болтами с гайками и шплинтами.

Источник

РЕМОНТ РЕДУКТОРНО-КАРДАННЫХ ПРИВОДОВ

Генераторы электрического тока вагонов имеют редукторно-карданный привод от средней части оси колесной пары. (Е1ЗК- 160/1 м, «Стоун»); привод от торца оси (ФАГА -ІІ, РК) и ременно-редукторно-карданный привод (ТРКП).

Для редукторно-карданных приводов предусматривается ежегодный деповской ремонт и 1 раз в 4 года капитальный.

Технологический процесс ремонта приводов предусматривает строго индивидуальный подход, при котором все снятые с вагона составные части привода после выполненного ремонта устанавливают на тот же вагон или заменяются новыми.

После наружной очистки и обмывки редукторы помещают на испытательный стенд для контрольных измерений и предварительной обкатки и выявления неисправностей. После выполнения этих работ редукторы с приводом от торца оси при ежегодном и капитальном ремонтах полностью разбирают.

Редукторы с приводом от средней части оси полностью разбирают, только когда расформировывают колесную пару и снимают редуктор с оси. Все демонтированные детали повторно обмывают.

Приводы работают в условиях больших динамических нагрузок, поэтому некоторые детали, такие как полые валы, хвостовики валов-шестерен, валы редукторов ТРКП, шаровые опоры моментов редукторов «Стоун», шестерни, зубчатые колеса, шлицевые валы, цапфы крестовин, контролируют магнитопорошковой дефектоскопией для выявления дефектов.

Подшипники редукторов при ежегодном и капитальном ремонтах осматривают для определения их пригодности к дальнейшей работе. Наиболее распространенными видами повреждений конических подшипников полого вала редуктора «Стоун», вала-шестерни и редуктора РК являются мелкие риски, вмятины, коррозия на рабочих поверхностях колец и роликов, раковины и шелушение на дорожках качения наружных колец, трещины и износы сепараторов. Эти повреждения наиболее часто возникают в осенне-зимнее время, когда повышается жесткость пути, вызывающая увеличение динамических сил, действующих на необрессоренные массы колесных пар и редукторов. Кольца подшипников с дефектами усталостного характера, а также при наличии поперечных рисок, сильной коррозии, при отклонении геометрии посадочных поверхностей бракуют. Появление цвета побежалости на кольцах и роликах свидетельствует о работе подшипников с повышенным нагревом до температуры 300 ° С, что может происходить в результате неправильного регулирования осевых и радиальных зазоров в подшипниках при монтаже, а также из-за недостатка смазки. Подшипники с этим дефектом также бракуют. Небольшие риски и вмятины, слабую коррозию разрешается зачищать шлифовальной шкуркой с маслом.

Корпусы редукторов после очистки тщательно осматривают. При обнаружении в корпусах трещин и отколов, не выходящих на поверхность фланцев или отверстия с резьбой, разрешается устранять сваркой. При этом длина завариваемой трещины не должна превышать 50 мм. Разрешается также наплавлять забоины, отколы на необрабатываемых поверхностях корпуса. Запрещается производить сварочные и наплавочные работы на корпусе собранного редуктора или в процессе сборки.

После окончания сварочных работ корпусы редукторов подвергают нормализации для снятия остаточных термических напряжений.

Диаметры посадочных поверхностей под подшипники должны быть строго согласованы с наружными диаметрами подшипников целью обеспечения посадки с зазором от 0 до 0,17 мм. При этом овальность посадочных поверхностей допускается не свыше 0,025 мм.

Диаметр посадочной поверхности под монтажный стакан конических подшипников ведомого вала с шестерней также должен быть согласован с наружным диаметром монтажного стакана для обеспечения посадки с зазором в пределах от 0 до 0,058 мм.

При износе всех посадочных поверхностей, свыше допускаемых значений разрешается наращивать изношенные поверхности нанесением эластомера ГЭН-150(В). Эластомер (раствор полимера в ацетоне) наносят кистью или распылением. Для отверждения эластомерной пленки деталь помещают в печь, нагревают до температуры 0—150 ° С и выдерживают в течение 60 мин.

Шестерни ведущего и ведомого валов особенно внимательно осматривают. При обнаружении трещин в зубьях или неравномерного износа зубьев по высоте с подрезом у основания обе шестерни должны заменяться новыми. Иногда на рабочих поверхностях верхней части зубьев появляются катеровидные гладкие углубления (осовидный износ — питтинг-процесс), которые допускаются глубиной до 0,5 ммс диаметром до 2 мм. На рабочей поверхности зубьев разрешается не более двух вмятин глубиной до 0,5 мм и общей площадью 100 мм 2 , а также раковины, площадь которых превышает 5% поверхности каждого зуба. При нормально приработанных зубьях шестерен пятна контакта занимают до 50—60% поверхности зуба и расположены по всей его длине со смещением по высоте около 1,5 мм.

Валы редукторов проверяют в центрах токарного станка на биение. При обнаружении отклонения более 0,04 мм, измеренного в местах посадки подшипников, а также при наличии трещин и отколов в любом месте цилиндрической части вала или его зубчатого венца, вал заменяют новым.

Износы посадочных поверхностей валов устраняют после их предварительного шлифования, в результате чего восстанавливаются нужных пределах овальность, конусность и т. д. После шлифования эти поверхности наносят гальваническим методом или методом металлизации слой хрома толщиной до 0,15 мм, а затем поверхность окончательно шлифуют до номинальных размеров.

Разработка шпоночных пазов допускается не более 2 мм от чертежных размеров. Эти износы разрешается устранять наплавкой с предварительным подогревом и последующей механической обработкой. Шлицевые соединения хвостовика вала ведомой шестерни редуктора типа ФАГА-II при износах выше допустимых значений восстанавливают гальваническим хромированием, осталиванием или другими методами с последующей механической обработкой.

Приводной вал с двумя упругими резинометаллическими шарнирами под одновременным воздействием различных сил при передаче вращающего момента деформируется. Могут возникнуть трещины в трубе. Погнутость трубы вала более 0,2 мм, измеренная с помощью линейки и щупа, не допускается. При обнаружении трещин на трубе вал бракуют. Резиновые вкладыши после эксплуатации в течение 4 лет или при обнаружении дефектов заменяют новыми.

Отремонтированный приводной вал испытывают на биение, которое допускается до 0,8 мм, и балансируют. Дисбаланс приводных валов допускается до 2

Разобранные детали карданного вала после магнитопорошковой дефектоскопии также измеряют по основным размерам рабочих поверхностей таких, как посадочные поверхности крестовин под игольчатые подшипники, шлицы шлицевого вала и шлицевой вилки и др. Разрешается устранять выявленные износы гальваническим хромированием или осталиванием. Трубы вала, погнутые более чем на 0,2 мм, и с трещинами, заменяют новыми.

При выпуске карданных валов из ремонта проверяют радиальный зазор в шлицевом соединении, а также радиальный и осевой зазоры в шарнирном соединении, которые не должны превышать 0,5 мм. Проверяют биение вала, допустимое до 0,2 мм. После выполнения всех ремонтных работ карданный вал балансируют. допускаемый дисбаланс составляет 1—3

Собранные редукторы устанавливают на обкаточные стенды для обкатки в течение 50 мин в обе стороны, из них 10 мин вхолостую и 40 мин под нагрузкой. При этом контролируют температуру редуктора, которая не должна превышать 70 ° С, проверяют возможность утечки масла и определяют степень шумности работы редуктора.

| | | следующая лекция ==> |

| | | Влияние энергетики на окружающую среду. Процесс производства электроэнергии и теплоты на электрических станциях сопровождается значительным взаимодействием с внешней средой. |

Дата добавления: 2015-12-22 ; просмотров: 2567 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник