Ремонт типовых сборочных единиц машин и оборудования

Учебная дисциплина «Организация и ремонт машин»

Раздел 4 рабочей программы учебной дисциплины

Лекция 6

Продолжение лекции 5 по теме раздела 4 «Восстановление типовых деталей и

ремонт сборочных единиц машин и оборудования»

2. Ремонт типовых сборочных единиц машин и оборудования

3. Ремонт электросилового оборудования

4. Ремонт технологического оборудования

5. Ремонт машин и оборудования перерабатывающих предприятий

6. Проектирование технологических процессов восстановления деталей и ремонта сборочных единиц

7. Механизация и автоматизация технологических процессов ремонта машин и оборудования

Ремонт типовых сборочных единиц машин и оборудования

Начнем лекцию 6 с небольшого предисловия.Изучая материал лекции 5, Вы должны были обратить внимание на то, что большинство узлов и сборочных единиц машин и оборудования состоит из однотипных деталей: валов, осей, шестерен, подшипников, корпусных деталей и других, так же как и двигатели различных марок состоят из блоков цилиндров, коленчатых валов и т. д.

Технологические процессы восстановления таких деталей можно отнести к групповым, то есть определяющим технологию ремонта деталей, различных по конструктивным и одинаковых по технологическим признакам.

В качестве примера рассмотрим группу деталей «стержни круглые», включающую в себя:

· валы гладкие и ступенчатые (валы коробки передач, полуоси и т. п.);

· валы шлицевые (как правило, в одной детали объединены гладкие (ступенчатые) и шлицевые валы);

· из углеродистых сталей (45, 35, 50)

· из легированных сталей (40Х, 25ХГТ, 50Г, 18ХГТ) – до 25% от общего числа деталей данной группы;

· из сталей обычного качества – в пределах 4%.

Характерные дефекты и средний коэффициент повторяемости W деталей «Валы гладкие и ступенчатые»:

· износ посадочных мест подшипников качения – 0,37;

· износ посадочных мест подшипников скольжения – 0,31;

· износ, повреждение наружной резьбы – 0,15;

· износ, повреждение шпоночных пазов – 0,35;

· износ, повреждение резьбовых отверстий – 0,12;

· износ осевых отверстий – 0,12;

· износ вспомогательных отверстий – 0,15;

· износ поверхностей неподвижных сопряжений – 0,19;

· биение фланцев – 0,01;

· трещины в сварных швах – 0,02;

· износ лысок – 0,04.

Средства контроля технического состояния:

— микрометр – дефекты цилиндрических поверхностей;

— индикатор часового типа, штатив – изгиб вала, биение фланца;

— шаблоны, калибры – износ конических, фасонных и резьбовых поверхностей.

Средняя допустимая величина износа:

* посадочные места под подшипники качения – не более 0,07 мм;

* посадочные места под сальники и манжеты – не более 0,5…0,8 мм;

* шпоночная канавка – увеличение ширины до 15 %.

Способы восстановления резьбы:

· прогонка метчиком (леркой);

· обтачивание и последующим нарезанием резьбы ремонтного размера;

· вибродуговой наплавкой, обтачиванием с нарезанием резьбы нормального размера.

Способы восстановления шпоночного паза:

· фрезерование на ремонтный размер с изготовлением ступенчатой шпонки;

· фрезерование паза нормального размера на новом месте.

В аналогичной форме может быть представлен материал и иных групп деталей.

Источник

Ремонт типовых сборочных единиц и деталей машин

Рамы, брусья, планки. При проведении контроля рам плугов на плите просвет в местах крепления корпусов допускается до 5-ти мм. Прогиб деталей рам различных машин допускается в пределах 3-8 мм. Полосы рам должны быть параллельны одна другой (допустимое отклонение ± 3 мм).

Брусья, планки рам и прицепных устройств, имеющих деформацию, следует править в холодном состоянии либо с местным подогревом. При этом применяются приспособления винтового типа, прессы, домкраты. Трещины в элементах рам устраняются заваркой по технологии, а в сварных швах вначале следует удалить старую часть сваркой, а затем наложить новую. Для усиления рамы привариваются накладки. Изношенные отверстия в рамах нужно заварить, затем просверлить новые либо приварить накладку с нормальными отверстиями.

Крылья, панели, обшивки, кожухи деталей из тонколистовой стали. Разрывы, пробоины, трещины, потёртости деталей из тонколистовой стали устраняются с использованием газовой сварки либо сварки в среде углекислого газа. При этом ставят заплату толщиной 1,0-1,5 мм по форме пробоины либо накладывают заплату, которая перекрывает дефектное место на 50-60 мм.

Все работы по жести выполняются на приспособлениях, а для резки стального листа используется механизм НСД-5М и другие.

Предохранительные муфты. В муфтах изнашиваются профили выступов шайб, которые подлежат восстановлению кузнечным способом. В кулачковых муфтах допустимо уменьшение толщины кулачков на 15%. Изношенные кулачки нужно наплавлять и опиливать по шаблону.

Предохранительные муфты зерновых шнеков проверяют и регулируют в приспособлении КИ-13605 на передачу крутящего момента:

для комбайнов СКД-5 – 80 Н.м.;

для комбайнов СК-5, СК-6 – 80-140 Н.м.;

заднего контрпривода для комбайнов СКД-5, СК-5 – 85 Н.м.;

заднего контрпривода для комбайнов «Дон» – 80-150 Н.м. и 100 Н.м.

Крутящий момент предохранительной муфты копнителя комбайна «Дон» должен составлять 100-120 Н.м., шнека жатки 60 ± 5 Н.м. В силосоуборочных комбайнах моменты муфты выгружных транспортёров составляют 100-150 Н.м., нижнего вала питающего транспортёра — 280 Н.м., карданной передачи – 500-600 Н.м.

Цепные передачи. Цепи перед ремонтом следует промыть либо выпарить в щелочном растворе и в чистой горячей воде. В цепях изнашиваются оси и втулки, ослабляется посадка валиков и втулок в пластинах, появляются трещины на роликах, втулках и пластинах, ослабляются крепления планок цепочно-планчатых транспортёров, изнашиваются скребки элеваторных цепей, изгибаются, ломаются и появляются трещины гребёнок транспортёра наклонной камеры комбайнов. Изношенные либо дефектные детали цепей подлежат замене. Ослабленные крепления планок цепочно-планчатых транспортёров устраняются путём подтяжки заклёпок. Допустимо удлинение цепей не более 4%. Удлинённые цепи без разборки можно восстанавливать осадкой либо изгибом наружных пластин при их местном нагреве ТВЧ.

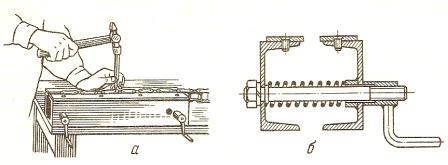

Цепи могут быть восстановлены также поворотом втулок и осей на 180 градусов вокруг их оси. С этой целью при разборке следует сточить головки осей с одной стороны цепи абразивным кругом и выбить оси на приспособлении [рисунок 155].

Рис. 155. Приспособление для разборки втулочно-роликовых цепей.

а) – общий вид приспособления;

Затем детали подлежат промывке и дефектации, оси заменяют и цепь собирают. При ослаблении посадки втулки в отверстии пластины втулку раздают конусной оправкой. Отремонтированные цепи затем погружаются на 10 минут в подогретое (60-70 градусов Цельсия) масло и обкатываются на стенде в течение 20 минут при частоте вращения 250-300 мин -1 .

Гребёнки транспортёра наклонной камеры правят, трещины заваривают (в случае поломки – заменяют). Длина трёх цепей транспортёра под нагрузкой каждой 500 Н. не должна отличаться более чем на 8 мм.

Резиновые скребки элеваторов, имеющие износ до размеров менее 60х120 мм, заменяются изготовленными из пятислойной прорезиненной ткани, приклёпывают их к звену цепи.

Звёздочки. Наиболее часто изнашиваются зубья, внутренние поверхности под валы либо подшипники (в натяжных звёздочках), появляются трещины в ступицах, изнашиваются шпоночные пазы.

Звёздочки подлежат выбраковке при износе зубьев на 35-40% либо при суммарном (с двух сторон) износе до 50% от нормальной их толщины. Изношенные зубья восстанавливаются наплавкой и обработкой.

Отверстия под подшипники в натяжных звёздочках допустимо восстанавливать железнением, постановкой кольца либо ленты и нанесением эпоксидного состава.

Трещины в спицах и ободе звёздочек устраняются электродуговой сваркой либо газовой сваркой с подогревом соседних спиц.

Шкивы. Изнашиваются поверхности шпоночных пазов, появляются трещины в ступицах, обломы бортов.

Допускается износ конусной поверхности канавок шкивов (ручьёв) на глубину 0,8 мм. Разрешается протачивать конусные поверхности либо шлифовать их при условии, чтобы ремень не ложился на дно канавки шкива. Наращивать поверхности ручьёв можно гальваническим натиранием железом. Допускается удлинение ремней до 3%.

Изношенные шпоночные канавки в ступицах звёздочек и шкивов восстанавливаются долблением либо протяжкой на увеличенный размер либо, если позволяет толщина стенки ступицы, изготовляются нормального размера в новом месте.

При небольших изломах бортов шкивов (в шкивах малых диаметров по длине до 40 мм, в больших – до 120 мм) острые края надо зачистить и оставить шкивы для дальнейшей работы. Перед сборкой шкивы главного и заднего контрприводов балансируют статически.

Валы. Прогибы валов более 0,5 мм устраняются правкой вхолодную либо применяется предварительный подогрев газовой горелкой. Скручивание валов допускается до 0,5 мм на длине шпоночного паза. Скрученный вал можно выправить, если предварительно нагреть его до 900-950 градусов Цельсия либо использовать без правки, профрезеровав шпоночные канавки в новом месте.

Шнеки. Погнутые витки шнеков следует править на подставке ударами деревянного молотка. При замене поломанного вала шнека с него нужно удалить сварочные швы и снять спираль. К новому валу спираль надо приварить вначале по концам двухсторонним швом на длине 50 мм, затем каждый виток швом длиной 30-40 мм с нерабочей стороны. Биение спирали допускается не более 3 мм.

Колёса. Наиболее распространённые дефекты колёс: износ подшипников качения, износ обода, износ покрышки, проколы камеры, износ отверстий под болты, которые крепят ступицу. В самоподжимных манжетах сальников изнашивается уплотняющая кромка, на которой могут появляться разрывы, трещины, выемки, наплывы резины.

При зазорах более о,2 мм конические роликовые подщипники регулируют. Правильность регулировки определяется лёгкостью вращения от руки при усилии 20-40 Н.. Отклонением считается нагрев подшипников (при большом натяге) и продольное перемещение ступицы колеса.

Изгиб и вмятины обода и спиц колеса допустимы не более 5 мм (замер производится шаблоном). При больших изгибах перед правкой изогнутые участки нужно нагреть газовой горелкой до температуры 770-800 градусов Цельсия.

При разрыве обода колеса по шву либо в местах заделки спиц (железный обод) старый сварочный шов срезать и сделать фаску 5х45 град. с наружной стороны обода. Концы обода стянуть приспособлением до упора и сварить. Для увеличения прочности с внутренней стороны приварить накладку толщиной 4-5 мм.

Радиальное и осевое биение опорных колёс культиваторов допускается не более 6 мм.

Источник

Лекция 24 Ремонт типовых сборочных единиц и деталей с/х машин. Ремонт типовых аппаратов и механизмов уборочных машин. Оценка уровня качесва отремонтированных машин.

РЕМОНТ ТИПОВЫХ СБОРОЧНЫХ ЕДИНИЦ И ДЕТАЛЕЙ С/Х МАШИН

ОСНОВНЫЕ НЕИСПРАВНОСТИ МАШИН

Текущий ремонт тракторов выполняется при возникновении неисправностей двигателя и шасси, которые не могут быть устранены регулировками при технических обслуживаньях. Большинство неисправностей возникает в результате изнашивания деталей в процессе эксплуатации. В двигателе наиболее интенсивно изнашиваются детали шатунно-поршневой группы, системы газораспределения, водяного насоса, радиатора (система охлаждения), масляной системы, топливной аппаратуры. Признаками необходимости текущего ремонта двигателя являются повышенный расход топлива, увеличенный угар масла, понижение давления масла в системе смазки, ухудшение пусковых качеств.

Текущий ремонт шасси производится при возникновении следующих неисправностей: ухудшении управляемости, самовыключении передач, включении одновременно двух передач, ухудшении тяговых качеств, резких стуках и шумах в узлах трансмиссии и ходовой части, увеличении шага гусениц, нарушении герметизации узлов шасси и повреждений деталей механизмов.

Электрооборудование ремонтируется с учетом технического состояния каждого объекта (генераторы переменного и постоянного тока, реле-регулятор, аккумулятор, стартер, электродвигатель, провода и др.). Выявляются износы щеток, коллекторов, подшипников, нарушения в контактах, полюсах и др.

В гидравлической и навесной системах определяется техническое состояние шестеренчатых насосов, силовых цилиндров, распределителей и др. Все резиновые уплотнительные кольца и резиновые уплотнения сальников, шестеренчатых насосов, распределителей, силовых цилиндров, гидроувеличителей сцепного веса, гидроаккумуляторов и гидроусилителей рулевого управления, находившиеся в эксплуатации больше года, обычно заменяются.

В зерноуборочных комбайнах встречаются следующие основные неисправности.

1. В приемной части — износ и повреждение корпуса жатки, деталей вариатора оборотов мотовила, прогиб пальцевого бруса, износ и повреждение пальцев, режущих кромок вкладышей и сегментов, ослабление крепления вкладышей и сегментов, обрыв, скручивание спинки ножа, износ направляющего паза под спинку ножа, износ и повреждение средней части шнека жатки, деформация витков, отрыв витков шнека от трубы, прогиб трубы, износ подшипников, изгиб деталей подбирающего механизма.

2. В наклонной камере — деформация и перекос каркаса, износ днища, разрушение сварных соединений нижней трубы, удлинение цепи наклонного транспортера, ослабление заклепок соединения гребенок со звеньями, износ зубьев и изгиб гребенок.

3. В молотильном аппарате — износ бичей и штифтов барабана, нарушение балансировки, деформация вала, разрушение корпуса барабана, износ деталей подбарабанья, изгиб каркаса дек, износ рабочих граней планок дек и зубьев, разрушение сварных швов.

4. В соломотрясе — изгиб и скручивание валов, износ шеек под подшипники и звездочки, трещины корпуса, изгиб и разрушение граблин и решеток, поломки кронштейнов.

5. В механизмах очистки — деформация рычагов подвески грохота и решетного стана, износ втулок, деформация отверстий в рычагах под сменные втулки, нарушение координации деталей механизмов привода, дефекты деталей крепления, ослабление креплений рамки решета, излом и отрыв гребенок от осей, прогиб осей гребенок, износ шипов планок, трещины и надрывы ступенчатого листа, разрушение и износ уплотнений стрясной доски грохота.

6. В шнеках и элеваторах — износ цепей и специальных звеньев, износ и обрыв скребков, трещины и пробоины кожуха элеватора, трещины и вмятины в крышках элеватора, износ промежуточной доски, изгиб валов шнеков, деформация витков спирали, разрушение сварных швов, износ шпоночных пазов и резьбы.

7. В предохранительных устройствах (в муфтах) — износ зубчатых шайб, фрикционных накладок, ведущих выступов (пазов и отверстий для них), регулировочных болтов.

8. В мостах ведущих колес — износ деталей коробки передач, редуктора, дифференциала, сцепления, трещины в шкиве тормоза, износ ступиц вариатора скоростей, среднего диска, нарушение балансировки вариатора.

9. В подборщике — общая деформация узла, изгиб трубы, изгиб и отрыв кронштейнов и скатов, износ труб граблин, втулки опорного диска, пальцев граблин, осей и роликов, трещины и износ беговой дорожки боковины, протирание скатов и основания башмаков.

В связи с ускоренным развитием животноводства в стране все больший удельный вес приобретает кормозаготовительная техника, в которой ведущую роль играют силосоуборочные комбайны. Наиболее интенсивно в них изнашиваются рабочие органы, имеют место трещины и разрушение сварных швов, деформация и разрывы некоторых деталей, тонколистовые детали выходят из строя из-за коррозии металла.

Можно выделить следующие основные неисправности:

деформация уголков и стоек рамы силосорезки;

изгиб стенок силосопровода по направлению движения комбайна;

износ рабочих поверхностей дефлектора и поддона ножевого барабана, износ цапф ножевого и битерного барабанов;

прогиб пальцевого бруса режущего аппарата;

износ настила платформы жатки;

износ вкладышей транспортера жатки;

отрыв планок, ослабление заклепок выгрузного транспортера;

прогиб и поломка ведущего вала транспортера жатки, износ цапф;

деформация и скручивание фермы;

облом фланца редуктора выгрузного транспортера;

износ шлицов вала ведущей шестерни главного редуктора;

аварийные поломки приемно-измельчающего аппарата (силосорезки) вследствие попадания посторонних предметов (камней, кусков металла, коряг).

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник