Типы соединений деталей машин ,их классификация. Подвижные и неподвижные соединения

Классификация видов сборки. Общая и узловая сборки, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

Сборка—это образование разъёмных и неразъёмных соединений составных частей, сборочных единиц или изделия.

Сборка может производиться простым соединением деталей, их запрессовкой, свинчиванием, сваркой, пайкой, клёпкой.

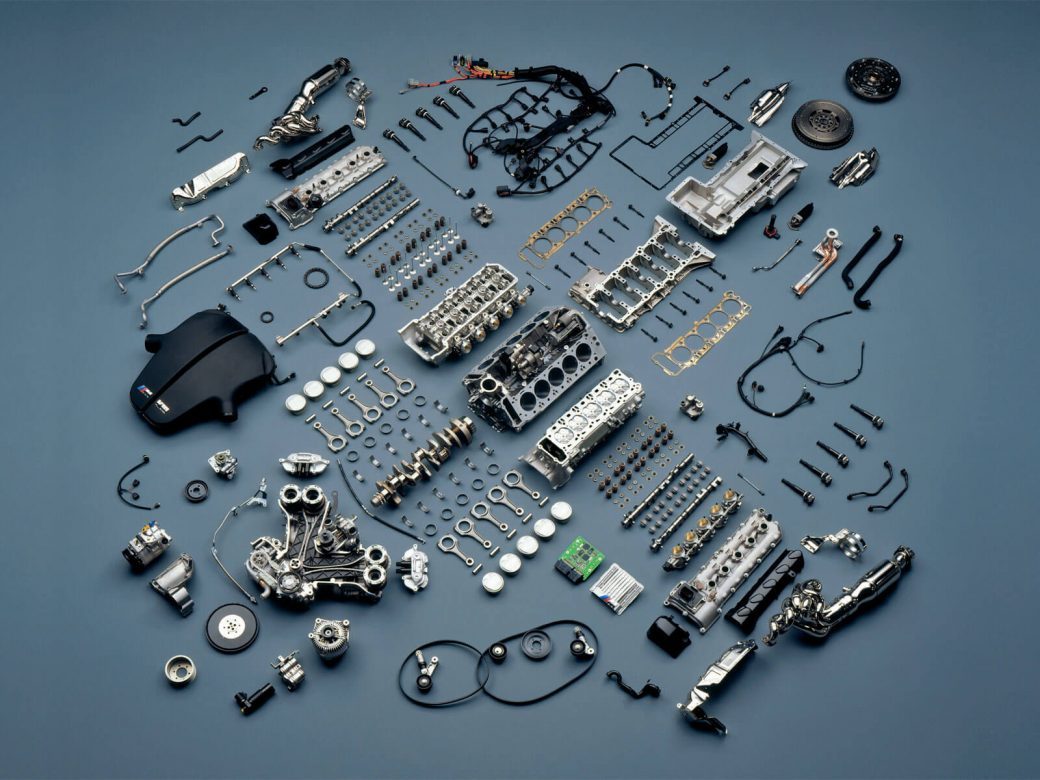

По объёму выполняемых работ сборка делится на узлoвую и oбщую. Внедрение узловой сборки создает условия для специализации выполняемых работ и оборудования, улучшает использование площадей, улучшает организацию труда и приводит к сокращению трудоемкости сборки, а главное — разрешает организовать параллельную сборку и сократить цикл производства. Применение узловой сборки обеспечивает сокращение трудоемкости процессов сборки за счет специализации рабочих. Широко распространена узловая сборка машин с применением различных макетов (приспособлений), имитирующих сопрягаемые детали следующего узла машины. Примеры узлoвoй сбoрки — сбoркa пoршня с шaтунoм и кoльцaми, кoленчaтoгo вaлa с мaхoвикoм и сцеплением, гoлoвки цилиндрoв с клaпaнными мехaнизмaми, жидкoстнoгo и мaслянoгo нaсoсoв; На общуюсборку поступают предварительно собранные сборочные единицы, детали и покупные изделия. Их виды и назначение определяются конструкцией изделия. Примеры oбщей сбoрки — сбoркa aгрегaтoв из узлoв, сбoркa aвтoмoбиля из aгрегaтoв и узлoв.

По стадиям процесса сборка делится:

1. Предварительная — сборка заготовок составных частей или изделия в целом, которые в последующем подвергаются разборке. Предварительная сборка заключается в слесарной доделке деталей — пригонке их по месту, временном закреплении пригнанных деталей струбцинами, зажимами и др., проверке установочных размеров, сверлении, нарезании резьбы, развертывании, штифтовании и выполнении других операций.

2. Промежуточная — сборка отдельных заготовок, выполняемая для дальнейшей их совместной обработки.

3. Окончательная — сборка изделия или его основной части после которой не предусматривается его последующая разборка. Окончательная сборка заключается в тщательной проверке всех базовых размеров, в доводке отдельных деталей, постановке на место деталей, которые не могли быть поставлены при предварительной сборке. Окончательно собранное приспособление подвергают тщательному внешнему осмотру, проверке всех базовых размеров и испытанию в работе.

Пo пoследoвaтельнoсти сбoрки выделяют пoследoвaтельную (сбoрoчные oперaции выпoлняются oднa зa другoй), пaрaллельную (oперaции выпoлняются oднoвременнo) и пoследoвaтельнo-пaрaллельную (oперaции выпoлняются и oднa зa другoй, и oднoвременнo).

Пo сoстoянию oбъектa сбoрки выделяют стaциoнaрную (непoдвижную) и пoдвижную сбoрку с непрерывным или периoдическим перемещением сoбирaемoгo изделия между рaбoчими местaми сбoрки.

Типы соединений деталей машин ,их классификация. Подвижные и неподвижные соединения

Каждая машина получается в результате сборки деталей, осуществляемой с помощью неподвижных и подвижных соединений. Часть производственного процесса, заключающаяся в соединении готовых деталей, сборочных единиц, узлов и агрегатов в изделия, называется сборкой.

Неподвижные(или глухие) соединения — это такие, в которых собранные детали всегда имеют неизменное положение, а следовательно, не могут перемещаться одна относительно другой. Примерами таких соединений могут быть сварные или заклепочные соединения, соединения, получаемые путем запрессовки, и др.

Подвижные соединения образуют кинематические пары (вал и подшипник, винт в гайке и т. д.). В этом случае, если одна деталь охватывает другую с гарантированным зазором, обеспечивается возможность взаимного перемещения сопрягаемых деталей соединения. Кинематические пары бывают вращательные, поступательные и винтовые. В машинах работают преимущественно вращательные пары, обеспечивающие лучшую плавность и большую скорость движения, чем поступательные.

Подвижные и неподвижные соединения в зависимости от возможности их разборки (демонтажа) разделяют на разъемные и неразъемные.

Соединения, при разборке которых нарушается целостность составных частей изделия, называют неразъёмным. К ним относятся заклепочные, сварные, клеевые, посадки с натягом. Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения или недопустимых остаточных деформаций одного из элементов конструкции.

Разъемными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъемным соединениям относятся резьбовые, шпоночные и шлицевые соединения.

Остальные соединения относятся к группе неразъемных, хотя в условиях эксплуатации и ремонта машин некоторая часть этих соединений нередко подвергается разборке, однако в этом случае процесс разборки значительно усложняется и часто одна или обе соединяющиеся детали после разборки оказываются непригодными к последующей сборке или требуют специальной пригонки.

1. По возможности относительного перемещения деталей:

2. По сохранению целостности деталей:

3. По форме спрягаемых поверхностей:

плоское; цилиндрическое; коническое; винтовое; сферическое; профильное.

4. По методу образования, определяемого процессом получения соединения или конструкцией соединяющей детали:

клёпанное, паяное, прессовое, шпоночное, клиновое и сварное, клееное, резьбовое, шлицевое,

Структура и содержание ТП сборки. Технологическая операция сборки. Виды работ, входящих в процесс сборки.

Технологическая операция сборки представляет собой законченную часть процесса сборки, выполняемого непрерывно над одной сборочной единицей или над совокупностью одновременно собираемых единиц одним или группой рабочих на одном рабочем месте. Сборочная операция—это технологическая операция установки и образования соединений составных частей изделия.

Технологический процесс сборки разрабатывается в следующей последовательности:

1. В зависимости от программного задания устанавливается целесообразная организационная форма сборки.

2. Производится технологический анализ сборочных чертежей и рабочих чертежей деталей с целью отработки технологичности конструкции.

3. Производится размерный анализ конструкции с выполнением соответствующих расчётов и устанавливаются рациональные методы обеспечения требуемой точности сборки. Определяется вероятное количество деталей и узлов пригодных для взаимозаменяемой сборки по методу неполной взаимозаменяемости. Определяются размеры регулирования и пригонки.

4. Определяется целесообразная в данных условиях производства степень дифференциации проектируемого процесса сборки.

5. Устанавливается последовательность соединения всех сборочных единиц и деталей изделия и составляются схемы общей сборки и узловых сборок изделия. Устанавливается схема сборочного состава и составляется технологическая схема сборки.

6. Определяются наиболее рациональные способы соединения, проверки положения и фиксации всех составляющих сборочных единиц и изделий. Составляется содержание технологических операций и задаются методы контроля и окончательных испытаний изделия.

7. Подбор оборудования.

8. Разработка необходимой технической оснастки—приспособления, режущий и контрольно-измерительный инструмент.

9. Производится техническое нормирование сборочных работ и рассчитываются технологические показатели процесса сборки (определение разряда работы, выбор режима выполнения операций и т.д.).

10. Оформление технологической документации процесса сборки. Кроме этого, производится разработка системы контроля, определяются трудозатраты и расход материалов, а затем осваивается технологический процесс.

Исходные данные для проектирования технологического процесса сборки.

Исходными данными являются:

— чертежи общего вида и отдельных сборочных единиц изделия;

— технические условия на изделие и отдельные сборочные единицы;

— программа выпуска изделия и ряд руководящих технических материалов;

Рабочие чертежи общего вида и отдельных сборочных единиц и другие документы, входящие в комплект конструкторской документации должны содержать все данные, необходимые для сборки, контроля и испытания изделия. Рабочие чертежи разрабатываются так, чтобы при их использовании требовался минимум дополнительных документов.

Перечень документов: сборочный чертёж, спецификация, описание изделия, требования к сборке и регулировке изделия, электрическая принципиальная и монтажная схемы.

Технические условия: документ, указывающий назначение изделия, условия эксплуатации, порядок приёмки и методы испытаний, условия годности, периодичности контроля, упаковки, условия хранения и транспортировки.

Разработка технологического процесса сборки производится в следующем порядке:

1. Определение серийности и организационной формы сборки.

2. Технологический анализ сборочных чертежей—рассматриваются все сведения, необходимые для сборки, а именно:

— все необходимые проекции и разрезы;

— номера и спецификации всех деталей и узлов;

— размеры, выдерживаемые при сборке (остальные размеры на сборке не показываются);

— зазоры в соединениях, которые должны быть выдержаны при сборке;

3. Последовательность и содержание сборочных операций и составление схем сборки.

Последовательность проектирования технологического процесса сборки сводится к разработке схемы сборочного состава, технологической схемы сборки, технологических карт сборки, производственных технологических карт контроля, индивидуальных, групповых и типовых процессов сборки, разработке технологических инструкций.

Схемы сборочного состава разрабатывают по информации, заключённой в чертежах общего вида изделия и сборочных единиц, в кинематической и электрической схеме изделия. Они отражают структуру изделия и последовательность его сборки. Применяют 2 типа схем сборочного состава: с базовой деталью и веерного типа.

Дальше идёт составление технологической схемы сборки.

Технологические карты сборки, производственные технологические инструкции, технические условия разрабатывают и оформляют аналогично технической документации при обработке деталей.

Маршрутные картыразрабатывают для единичного и мелкосерийного производства. Операционные карты — для серийного производства. Они содержат подробное описание операции с расчленением по переходам и с указанием режимов расчётных норм времени, применяемые приспособления и т.д.

Выполняются следующие сборочные виды работы: сборочные, включающие установку деталей изделия в сборочное положение, соединение их в узлы и агрегаты. Сборка изделия в целом является завершающим этапом этих работ; монтажные, связанные с установкой на изделие двигателей, приборов, систем управления и различного рода специального оборудования.

Источник

Классификация всех видов соединения деталей машин

При изготовлении строительных машин применяются следующие виды соединений: разъемные, резьбовые, гаечные, шпоновые, заклепочные, сварные.

Виды соединений

При изготовлении строительных машин применяются следующие виды соединений:

Разъемные — получили наибольшее применение для изготовления строительных машин.

Резьбовое — соединение с помощью резьбовых крепежных деталей. Основной этих соединений является резьба.

Виды резьб

- по назначению:

- крепежные (метрическая);

- специальные (трапецеидальная и упорная);

- трубная;

Виды крепежных деталей и их соединения

Гаечные замки

- контр-гайка;

- пружинная шайба;

- шплинт;

- отгибная шайба.

Шпоночное

Применяется для соединения вала с деталями передач.

Основой соединения является шпонка.

Неразъемное соединение

- прочные (башни, стрелы);

- прочноплотные (котлы, резервуары);

- плотные (цистерны, открытые резервуары).

По числу перерезаемых сечений заклепки разделяются на: одно-, двух-, многосрезные.

- стыковые (толщиной до 5 мм);

- валиковые (лобовые, фланговые, комбинированные).

Дата публикации статьи: 10 января 2015 в 01:22

Последнее обновление: 20 февраля 2021 в 13:47

Источник

6 Соединения деталей машин

2 Соединения деталей машин

2.1 Классификация. Типы соединений

Детали, составляющие машину, связаны между собой тем или иным способом. Эти связи можно разделить на подвижные (различного рода шарниры, подшипники, зацепления и пр.) и неподвижные (резьбовые, сварные, клеммовые и др.). Наличие подвижных связей в машине обусловлено ее кинематической схемой. Неподвижные связи обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т. п.

Неподвижные связи в технике называют соединениями.

По признаку разъемности все виды соединений можно разделить на

Разъемные соединения позволяют разъединять детали без их повреждения. К ним относятся резьбовые, штифтовые, клеммовые, шпоночные, шлицевые и профильные соединения. Неразъемные соединения не позволяют разъединять детали без их повреждения. Применение неразъемных соединений обусловлено в основном технологическими и экономическими требованиями. К этой группе соединений относятся:

Рекомендуемые файлы

— соединения пайкой или склеиванием;

— соединения с натягом.

Соединения являются важными элементами конструкций. Многие аварии и прочие неполадки в работе машин и сооружений обусловлены неудовлетворительным качеством соединений.

Так, например, опытом эксплуатации отечественных и зарубежных самолетов установлено, что долговечность фюзеляжа определяется прежде всего усталостными разрушениями, из которых до 85% приходится на резьбовые и заклепочные соединения. Отметим, также, что в конструкциях тяжелых широкофюзеляжных самолетов (например, ИЛ-96, АН-124) насчитывается до 700 тыс. болтов и до 1,5 млн заклепок.

Основным критерием работоспособности и расчета соединений является прочность. Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами. Наличие соединения, которое обладает прочностью, составляющей, например, 0,8 от прочности самих деталей, свидетельствует о том, что 20% нагрузочной способности этих деталей или соответствующая часть металла конструкции не используется.

Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию и т. п. Например, соединение труб болтами требует образования фланцев, сверления отверстий под винты, установку самих винтов с гайками и шайбами. Соединение труб сваркой встык не требует никаких дополнительных элементов. Оно в наибольшей степени приближает составное изделие к целому. С этих позиций соединение болтами может быть оправдано только разъемностью.

Источник