- Ремонт ТНВД Common Rail

- Ремонт Common Rail

- 1. Что собой представляет система Common Rail.

- 1.1 Конструктивные особенности. Принцип работы Common Rail.

- 1.2. Сфера применения.

- 2. Преимущества использования.

- 3. Ремонт и восстановление.

- 3.1. Диагностика неисправностей.

- 3.2. Порядок ремонтных операций.

- 4. Как продлить срок эксплуатации.

- Разборка ABW.BY. Мина замедленного действия от Bosch — когда рванет, не знает никто

Ремонт ТНВД Common Rail

Топливные насосы могут иметь ряд неисправностей, таких как отказ электронной части, естественный износ и повреждение вследствие заправки некачественного топлива, установки некачественных фильтров. Достаточно серьезную проблему представляет попадание грязи и воды в систему. В ряде случаев ТНВД продолжает создавать давление и неисправность сразу неопределима, но при этом ТНВД начинает гнать стружку, в результате чего повреждаются форсунки и приходится полностью менять все элементы Common Rail.

| Услуга | Цена |

|---|---|

| Диагностика ТНВД COMMON RAIL (Bosch, Denso, Delphi, Siemens) | 3500 р./шт. |

| Ремонт ТНВД COMMON RAIL (Bosch, Denso, Delphi, Siemens) | от 5000 р. |

Приём заказов по всей территории РФ

Доступная цена ремонта

Гарантия 6 месяцев

Передовые технологии диагностики и ремонта

Оперативные сроки ремонта

Технология ремонтных работ зависит, в первую очередь, от результатов диагностики и состоит из нескольких этапов:

- технологическая мойка ТНВД;

- визуальный контроль насоса подкачки (ТННД) под микроскопом, для определения ее износа и как следствие нагнетание мелкой стружки в систему, так как именно металлические частицы зачастую ведут к неисправности всей системы;

- обязательно проверяется дозировочный блок на сопротивление и срабатывание при подаче на него специального сигнала;

- установка ТНВД на специализированный стенд для определения соответствия рабочим характеристикам;

- разборка ТНВД и оценка повреждений.

Тщательно оценивается каждый компонент насоса, приводной вал на износы по сальникам, втулкам, шайбе толкателю плунжеров, месту работы зацепления с подкачкой. Осматриваются втулки в корпусе и фланце. И основное — это сами плунжера, их целостность тщательно осматривается под микроскопом.

- Замена всех необходимых комплектующих.

- Сборка производится с помощью большого ассортимента специального инструмента. При сборке обязательно соблюдение всех моментов затяжки и зазоров.

- После сборки ТНВД в обязательном порядке устанавливается на специализированный стенд, где тестируется на соответствие заводским параметрам.

Основная причина поломки регулятора давления топлива – некачественное топливо или несвоевременная замена топливных фильтров. В этом случае посторонние примеси, попадающие в топливную систему автомобиля, засоряют регулятор и внутренние элементы изнашиваются. Специалист сервиса «RVM DIESEL» снимает регулятор отдельно или вместе с рампой, устанавливает его на стенд с последующей диагностикой, имитируя работу клапана на автомобиле.

Источник

Ремонт Common Rail

COMMON RAIL: ИНТЕРЕСНЫЕ ФАКТЫ.

1. Что собой представляет система Common Rail.

1.1 Конструктивные особенности. Принцип работы Common Rail.

Аккумуляторная топливная система или система типа «коммон рэйл» (англ.common rail— общая магистраль)—система подачи топлива, применяемая в дизельных двигателях. В системе типа common rail насос высокого давления нагнетает дизельное топливо под высоким давлением (до 300 МПа, в зависимости от режима работы двигателя) в общую топливную магистраль существенного объёма (аккумулятор).

Одной из ключевых особенностей систем common rail является независимость процессов впрыскивания от угла поворота коленчатого вала и от режима работы двигателя, что делает возможным достижение высокого давления впрыскивания на частичных режимах. Это необходимо для удовлетворения современных и перспективных экологических требований.

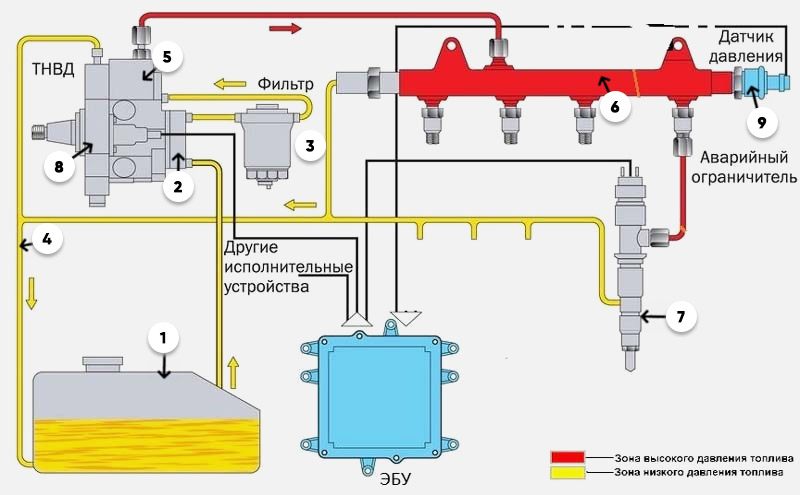

Топливная система Common Rail состоит из трех основных частей:

1. Контур низкого давления:

- топливный бак (1);

- подкачивающий насос (2);

- топливный фильтр (3);

- соединительные трубопроводы (4);

2. Контур высокого давления:

- насос заменяющий традиционный ТНВД с контрольным клапаном (5);

- аккумуляторный узел/рампа с датчиком (6);

- форсунки (7);

3. Система датчиков:

- клапан дозировки (8);

- датчик давления топлива (9);

- датчик положения коленвала;

- датчик положения распредвала;

Рис. Система Common rail.

Принцип работы.

Топливо из топливного бака забирается насосом низкого давления (ТННД), и через топливный фильтр поступает в топливный насос высокого давления (ТНВД). ТНВД подаёт топливо в напорную магистраль, которая играет роль аккумулятора давления. Блок управления регулирует производительность ТНВД для поддержания необходимого давления в магистрали по мере расхода горючего.

Топливная магистраль соединяется топливопроводами с форсунками. В каждую форсунку встроен управляющий клапан — электромагнитный или пьезоэлектрический. По команде от блока управления клапан открывается, впрыскивая необходимую порцию топлива в цилиндр.

Управляемые электроникой электрогидравлические форсунки с электромагнитным или пьезоэлектрическим приводом управляющих клапанов впрыскивают дизельное топливо под высоким давлением в цилиндры. В зависимости от конструкции форсунок и класса двигателя может впрыскиваться до 9 порций топлива за 1 цикл.

1.2. Сфера применения.

На данный момент до 70 % всех выпускаемых дизельных двигателей оснащается системами Common Rail (Коммон Рейл), и эта доля растёт. По прогнозам компании Robert Bosch GmbH доля системы CR на рынке к 2019 году достигнет 83%, а в 2008 году их число составляло лишь 24%. Таким образом, сегодня практически каждый производитель двигателей всех классов: от малых легковых и до крупных судовых, освоил применение аккумуляторных систем. В настоящее время подавляющее большинство производителей дизельных двигателей используют аппаратуру common rail ввиду того, что предыдущие поколения топливной аппаратуры не в состоянии обеспечить современные жёсткие экологические требования

Среди производителей топливной аппаратуры и систем Common Rail в частности, лидерами являются следующие компании: R. Bosch (Роберт Бош), Denso (Денсо), Delphi (Делфи), Siemens (Сименс).

2. Преимущества использования.

Среди главных преимуществ впрыска Common Rail стоит выделить следующие:

- Возможность поддержки стабильно высокого давления для обеспечения эффективного впрыска на малых оборотах или холостом ходу;

- Снижение расхода топлива до 15% и повышение мощности до 40% (по сравн. С другими топл. системами)

- Пониженный уровень шума при высоком крутящем моменте двигателя.

- Широкий предел регулировки моментов начала и конца впрыска для более точной дозировки топлива;

- Больший рабочий ресурс и ремонтопригодность.

Однако, не лишена система Common Rail и недостатков, среди них следующие:

- Система чувствительна к разгерметизации компонентов, работающих под высоким давлением;

- Форсунки конструктивно сложны, относительно часто требуют серьезного ремонта или замены;

- Одно из самых высоких требований системы -качество топлива.

3. Ремонт и восстановление.

3.1. Диагностика неисправностей.

Поиск неисправностей в автомобиле с системой Common Rail состоит из нескольких этапов:

- Компьютерная диагностика.

- Диагностика состояния подкачивающего насоса.

- Проверка магистрали.

- Оценка состояния ТНВД.

- Проверка форсунок.

Диагностика электронных систем начинается со считывания кодов неисправностей, проверки датчиков, исполнительных механизмов с помощью сканеров. Для изучения сигнала с проверяемого устройства нужен хороший осциллограф. А для измерения количества топлива, сливаемого из форсунок, применяют специальный набор инструментов и приспособлений.

Компьютерная диагностика

Процесс компьютерной диагностики включает в себя:

- Считывание и расшифровка кодов ошибок с целью определения неисправного узла.

- Определение фактических параметров т.е. определение показателей датчиков в реальном времени, и сравнение их с эталонными значениями.

- Определение работоспособности отдельных узлов автомобиля.

- Стирание ошибок, записанных в ЭБУ.

Давление топлива проверяют манометрами. Низкое — механическим, со шкалой до 10 бар, а высокое — специальным прибором с переходниками и диапазоном не ниже 2000 бар. А для измерения количества сливаемого из форсунок топлива, нужен свой набор инструментов и приспособлений.

Подкачивающий насос

Электрический подкачивающий насос запускается с поворотом ключа. Износ или повреждение меняет потребляемую им мощность. ЭБУ (Блок управления) фиксирует это как неисправность и в памяти записывается соответствующий код.

Проверка магистрали

Специалист сервисной станции проверяет давление топлива в рампе в режиме прокрутки коленвала стартером. Данная часть системы комплектуется датчиком давления топлива. Подключив к диагностическому разъему сканер, находим нужный параметр. Если он ниже нормы, ищем неисправность в форсунках, электромагнитных клапанах (регуляторах) или в самом ТНВД.

ТНВД и форсунки

Неисправны также могут быть форсунки, электромагнитные клапаны (регуляторы) или сам ТНВД. Их состояние определяется с помощью специальных диагностических стендов, которыми оснащены профессиональные станции ремонта топливной аппаратуры.

Восстановление работоспособности ТНВД (Топливного насоса высокого давления) и неисправных форсунок проводится лишь специализированной мастерской оснащенной современным диагностическим оборудованием.

3.2. Порядок ремонтных операций.

Дизельный автомобиль имеющий большой пробег и оснащенный системой CR часто невозможно запустить из-за неисправности хотя бы одной из форсунок. Давление в рампе не поднимается до пусковых значений, если происходит существенная утечка топлива хотя бы через один ее клапан. Проверить давление при пуске можно специальным диагностическим набором. Он представляет собой датчик давления, контрольный манометр, заглушки вместо исполнительных механизмов, трубки для подключения и мерные емкости обратного слива.

Из многолетней практики у наших специалистов сложилась такая последовательность ремонта форсунок Common Rail:

- Демонтаж.

- Очистка.

- Диагностика.

- Разборка.

- Дефектовка.

- Ремонт и восстановление.

- Регулировка основных механизмов.

- Сборка.

- Тестирование на стенде.

- Корректировка работы.

- Установка на двигатель.

Самое разумное и, в итоге, экономичное — это менять износившиеся форсунки комплектом. Характеристики каждой из форсунок необходимо записать в память блока управления (ЭБУ). Это объясняется фактом, что форсунок с одинаковой производительностью не существует. Постоянная корректировка цикловой подачи топлива (а проще,- динамическая адаптация) присутствует в каждом ЭБУ. Однако даже это не заменит кодировку, проведенную специалистом сервиса.

Проблема затрудненного пуска дизеля — одна из распространенных. Автовладелец порой недоволен, например, сниженной мощностью двигателя или дымностью выхлопа. Подобные ситуации наиболее сложны, т.к. требуют оценки точности измерения расхода воздуха или работы наддува, эффективности работы рециркуляции, системы выпуска отработавших газов, включая сажевый фильтр (DPF) и нейтрализатор. Впрочем, ныне эти технологии отлично освоены мастерами диагностики.

Квалифицированное обслуживание позволит:

- нормализовать подачу топлива;

- улучшить точность дозировки в камеру сгорания;

- снизить выбросы вредных веществ;

- облегчить холодный пуск мотора.

В результате, мощность и динамика вашего дизельного двигателя стремиться к показателю, заложенную автопроизводителем.

Наши опытные мастера восстанавливают работоспособность форсунок Mercedes Benz (Мерседес Бенц), VOLVO(Вольво), Renault(Рено), Volvo(Вольво), WV(Фольксваген), авто- и спецтехники других производителей.

4. Как продлить срок эксплуатации.

- Использование качественного, сезонного дизельного топлива.

- Своевременная диагностика и обслуживание.

- Использование запасных частей надежных производителей.

- Профессиональный ремонт и восстановление.

Источник

Разборка ABW.BY. Мина замедленного действия от Bosch — когда рванет, не знает никто

Трудно возразить против того, что модернизация автомобилей и их узлов и агрегатов направлена на улучшение технических характеристик, ведь иначе какая от этой процедуры может быть польза?

Однако есть проблема, которая заключается в емко сформулированной Ломоносовым и ставшей крылатой фразе: «Ежели где-то что-то прибыло, то где-то что-то убыло».

Примеров, когда обратной стороной достигнутых положительных результатов становилось ухудшение параметров, нередко куда более важных для конечных потребителей, чем преследуемые модернизацией цели, множество. Один из них — представленное в 2007 году новое поколение дизельной системы питания Bosch с топливными насосами типа СР4.

Как утверждают разработчики, модернизация топливной системы, приведшая к появлению варианта с насосами СР4, во-первых, была ответом на ужесточение норм токсичности выхлопных газов. От предшественников в линейке Common Rail Bosch новинку отличала возможность насосов СР4 развивать давление 1800-2000 бар. Столь высокое давление благотворно сказывалось на качестве впрыска и распыливания топлива в цилиндрах форсунками, что действительно обеспечивает лучшее сгорание и, как следствие, уменьшение содержания в отработавших газах вредных компонентов.

Во-вторых, разрабатывались СР4 в русле стратегии уменьшения размеров топливных насосов высокого давления как одних из самых материалоемких узлов в системе питания. Экономия материалов снижает стоимость производства, делая его более прибыльным для изготовителя.

К плюсам для пользователей, коими являются владельцы автомобилей, можно отнести некоторое уменьшение расхода топлива, обусловленное опять-таки более эффективным сгоранием, однако у выстрела, которым Bosch прихлопнула сразу двух важных для себя зайцев, оказалась весьма чувствительная отдача.

Чтобы понять, где подвох, присмотримся к конструкции ТНВД СР4. Они бывают двух типов — односекционные СР4.1 и двухсекционные СР4.2.

Несмотря на особенности, связанные с наличием одного или двух плунжеров, принцип действия одинаков там и там. Кулачок приводного вала воздействует на толкатель плунжера, заставляя толкатель и плунжер двигаться вверх и создавать необходимое высокое давление в топливной рампе.

Когда при вращении приводного вала вершина кулачка пройдена, пружина возвращает толкатель и плунжер обратно, после чего им предстоит сделать очередной подъем. Чтобы заменить трение скольжения кулачка по толкателю трением качения, в нижнюю часть толкателя встроен ролик.

Остается гадать, по какой причине разработчики не предусмотрели защиту толкателя от проворачивания относительно своей оси.

Зато хорошо известно, чем этот проворот заканчивается, — заменой качения ролика скольжением по кулачку.

Насос при этом продолжает работать так, словно ничего не произошло, поэтому владелец автомобиля и не подозревает, что чека из гранаты уже выдернута. Однако процессы, запущенные после проворачивания толкателя с роликом, развиваются по нарастающей и достаточно быстро уничтожают всю топливную систему.

Ролик останавливается, а стружка, образовавшаяся в месте трения ролика по кулачку, подхватывается топливом и попадает в топливную рампу, форсунки, клапаны и регуляторы, обеспечивающие работу СР4, а также по обратным магистралям проникает в топливный бак.

В результате для восстановления работоспособности системы питания требуется замена большинства ее узлов и тщательная мойка топливных магистралей и бака, что не просто больно, а очень больно бьет по кошельку конечного потребителя.

Версии о том, какая причина заставляет толкатель с роликом проворачиваться, ходят разные: от банального утверждения, что во всем виновато качество топлива, до подозрения, что лучшие в автомобилестроении конструкторские умы сейчас думают только над тем, как сделать, чтобы автомобиль не работал больше 10-15 лет, а ценой ремонта поломки заставлял владельца отправлять его в утиль и покупать следующую машину.

Нам не привыкать валить все на качество топлива. Однако если посмотреть, что обсуждают на дизельных форумах в странах, где к топливу вроде бы не должно быть никаких претензий, выяснится, что тамошним владельцам дизельных машин проблема СР4 тоже знакома. Значит, топливо ни при чем?

Идея вселенского заговора конструкторов наверняка придется по душе тем, кто недоволен надежностью и долговечностью современных автомобилей, но дело в том, что в случае с СР4 никто не может предсказать, на каком пробеге толкатель с роликом провернется. Если бы речь шла о 200-250 тыс. км, что соответствовало бы примерно 10 годам среднестатистической эксплуатации легкового автомобиля, тогда да, хотя по меркам белорусского автовладельца кончина при таком пробеге является явно преждевременной.

Однако казус с роликом может произойти когда угодно — при 15-20 или 80-100 тыс. км и так далее, а может не произойти вовсе. Эксплуатация видела всякое.

В результате вопрос выяснения виновника неисправности до сих пор остается открытым. Возможно, ответ знает компания Bosch, но помалкивает. Независимые специалисты тоже берегут репутацию, разводят руками, ссылаясь на отсутствие полной информации, и лишь сетуют на то, что производитель не предусмотрел на толкателе плунжера направляющих, которые удерживали бы толкатель от проворачивания.

Среди более разговорчивых, чем специалисты, участников форумов автовладельцев кое-кто настаивает на конструктивном просчете, подкрепляя это утверждение фактом отзывной кампании СР4, кто-то предполагает, что всему может быть виной неравномерный износ трущихся деталей, вызывающий перераспределение нагрузок и появление силы, заставляющей ролик повернуться, а кто-то связывает казусы с СР4 с несоответствием их небольших габаритов нагрузкам, которые приходится испытывать деталям насоса, создавая давление 1800-2000 бар.

Но что реально превращает СР4 в бомбу замедленного действия, которая может рвануть в любой момент, по-прежнему загадка. И не исключено, что с этой загадкой придется когда-нибудь столкнуться кому-то из белорусских владельцев дизельных Audi, BMW, Hyundai, KIA, Land Rover, Seat, Skoda, Volkswagen, на которые ставились ТНВД СР4. Если какую-то марку не упомянул — извините. Клиентов у Bosch среди автомобильных компаний много — всех сразу и не вспомнишь.

Сергей БОЯРСКИХ

Фото автора и из открытых источников

ABW.BY

Благодарим ООО «Автотехтрак» за консультации и помощь в организации фотосъемки

Источник