- Технология ремонта тепловозов — Ремонт топливной аппаратуры дизелей

- Содержание материала

- Съемка насосов с двигателя и разборка.

- Разборка форсунок.

- Притирка нагнетательных клапанов и их проверка.

- Курсовая работа на тему: «Топливная аппаратура локомотивов ТЭП70, ТЭМ18ДМ, 2ТЭ116» (стр. 1 )

- ВВЕДЕНИЕ

- 1 ТОПЛИВНАЯ СИСТЕМА КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И УСЛОВИЯ ЕЕ РАБОТЫ В ЭКСПЛУАТАЦИИ

- 1.1 Топливная система тепловоза 2ТЭ116

Технология ремонта тепловозов — Ремонт топливной аппаратуры дизелей

Содержание материала

На всех видах деповского ремонта форсунки снимают с тепловоза и испытывают на стенде. Неисправные форсунки заменяют отремонтированными. При М2 и М3 у насосов осматривают рейки, проверяют свободу их перемещения, а также работу топливоподкачивающего насоса. Большой периодический ремонт предусматривает съемку топливных насосов (секции) с двигателя и проверку их на плотность и производительность. В некоторых депо в порядке опыта насосы при этом виде ремонта не снимают. Во время М5 насосы (секции) разбирают, ремонтируют и испытывают на стендах. Медные уплотнительные кольца отжигают. Привод (толкатели) насосов разбирают и ремонтируют. При М4 и М5 топливоподкачивающий насос снимают, разбирают, ремонтируют и испытывают на стенде. На заводе топливоподающую систему разбирают полностью. Плунжерные пары, распылители, сопловые наконечники, заваренные нагнетательные трубки заменяют.

Ненормальный износ, задиры и заедание прецизионных пар вызывают нарушение подачи и распыливания топлива. В эксплуатации, кроме этих неисправностей, возможны: разрушение поверхности плунжерных пар вследствие кавитации и коррозии; износ конусов игл и отдельных мест в корпусах распылителей, что сопровождается нарушением распыливания. Наблюдения показывают, что у дизелей типа Д100 за пробег 60 тыс. км вероятность безотказной работы распылителей форсунки составляет не менее 50 %.

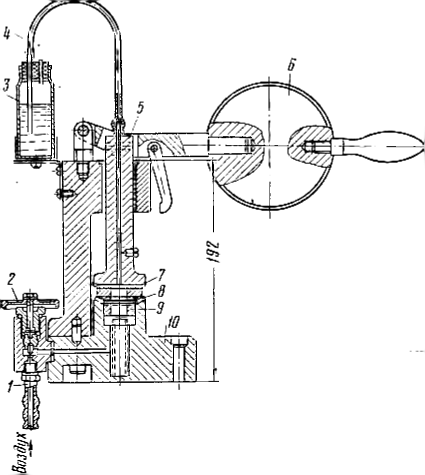

Рис. 107. Стенд для определения герметичности нагнетательного клапана

Исследованиями ЦНИИ по износу деталей топливной аппаратуры и влиянию износа на расход топлива для дизелей 2Д100 установлено, что снижение плотности плунжерных пар до норм, установленных при выпуске из ремонта, почти не отражается на экономичности двигателя, а потеря плотности в зависимости от пробега изменяется по пологой кривой. Так, у дизелей типа Д100 потеря плотности плунжерных пар с 25 сек до 20 сек происходит за пробег 50 тыс. км, у той же плунжерной пары от 20 до 15 сек — за пробег от 50 тыс. до 100 тыс. км. Практически при отсутствии задиров и коррозионных повреждений плунжерные пары служат достаточно длительный срок.

Съемка насосов с двигателя и разборка.

У дизелей типа Д100 выводят поводок тяги управления из зацепления с поводковой втулкой рейки, отсоединяют трубку высокого давления, топливный коллектор, а сам насос — от толкателя. Насос снимают вместе с регулировочными прокладками. На корпусе насоса укрепляют приспособление. Нажимая на плунжер, удаляют стопорное пружинное кольцо, ослабляя нажим, выводят тарелку пружины вместе с плунжером, пружиной и кольцом. Вывертывают стопорный винт, рейку передвигают в сторону делений. Снимают шестерню, а после освобождения упора — рейку. Отвернув гайки, удаляют фланец, штуцер и нагнетательный клапан с пружиной. Сам клапан вместе с медным уплотнительным кольцом выжимают приспособлением.

Топливный насос дизелей типа Д50 блочного типа может быть целиком снят с двигателя или по секциям.

Разборка форсунок.

Перед разборкой форсунки проверяют на стенде для определения качества распыла и затяжки пружины. У дизеля 2Д100 разборку начинают с отвертывания контргайки и пробки, а затем вывертывают из корпуса стакан пружины. Вынимают из стакана пружину и тарелку пружины. Щелевой фильтр выпрессовывают при помощи выжимного приспособления. Далее вынимают из корпуса ограничитель подъема иглы, распылитель, сопловой наконечник и прокладку. Форсунки дизелей типа Д50 и Д70 разбирают в том же порядке.

Притирка нагнетательных клапанов и их проверка.

При эксплуатации нарушается плотность между корпусом нагнетательного клапана и уплотнительным конусом самого клапана, между торцом корпуса и гильзой, а также и у медного уплотнительного кольца. Эти неисправности устраняют притиркой грибка к корпусу клапана и торца корпуса клапана к торцу гильзы плунжера.

Плотность нагнетательного клапана проверяют на стенде, одна из конструкций которого представлена на рис. 107. Нагнетательный клапан 9 с корпусом в перевернутом положении устанавливают в корпусе стенда 10 и сверху прижимают нажимным цилиндром 5 через резиновые прокладки 7 и 8, для чего используют груз 6.

Воздух давлением 3—5 кГ/см 2 у дизеля типа Д50 и 4—6 кГ/см 2 у дизеля типа Д100 подводится через штуцер 1, запираемый вентилем 2, откуда поступает под клапан, неплотность которого легко обнаруживается по воздушным пузырям, выходящим через трубку 4 в стеклянный сосуд 3, наполненный водой. Для испытания клапанов разных типов дизелей используют переходные втулки.

Источник

Курсовая работа на тему: «Топливная аппаратура локомотивов ТЭП70, ТЭМ18ДМ, 2ТЭ116» (стр. 1 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 |

БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ОМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Курсовая работа на тему: «Топливная аппаратура локомотивов ТЭП70, ТЭМ18ДМ, 2ТЭ116»

по дисциплине «Технология ремонта и технического обслуживания локомотивов»

Студент гр. 35 н

доцент кафедры «Локомотивы»

Курсовая работа содержит: 38 страниц, 13 рисунков, 6 источников.

Техническое обслуживание, текущий ремонт, тепловоз, топливная аппаратура форсунка, насос высокого давления, фильтры.

Объект исследования: топливная аппаратура локомотивов ТЭП70, ТЭМ18ДМ, 2ТЭ116.

Целью работы: является закрепление знаний, полученных при изучении теоретического курса, развития навыков самостоятельного творческого решения конкретных технологических задач, связанных с выбором способа восстановления деталей топливной аппаратуры.

1 ТОПЛИВНАЯ СИСТЕМА КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И УСЛОВИЯ ЕЕ РАБОТЫ В ЭКСПЛУАТАЦИИ.. 4

1.1 Топливная система тепловоза 2ТЭ116. 4

1.2 Топливная система ТЭП70. 4

1.3 Топливная система тепловоза ТЭМ18ДМ.. 4

2 ОСНОВНЫЕ РАБОТЫ, ВЫПОЛНЯЕМЫЕ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И ТЕКУЩЕМ РЕМОНТЕ. 4

3 ДЕМОНТАЖ, РАЗБОРКА И ОЧИСТКА ТОПЛИВНОЙ СИСТЕМЫ.. 4

4 ДЕФЕКТАЦИЯ ДЕТАЛЕЙ И ВЫБОР СПОСОБА ИХ ВОССТАНОВЛЕНИЯ 4

5 СБОРКА ТОПЛИВНОЙ СИСТЕМЫ ПОСЛЕ РЕМОНТА.. 4

Библиографический список. 4

ВВЕДЕНИЕ

Поддержание локомотивов постоянно в исправном состоянии обеспечивается хорошим уходом за ними со стороны локомотивных бригад и эффективной системой технического обслуживание и ремонта. Она включает в себя структуру ремонтного цикла, основные положение и правила ремонта, локомотиворемонтную базу и высококвалифицированные кадры ремонтников. Эти основные составляющие единой системы обеспечивают своевременную постановку локомотивов в ремонт и на техническое обслуживание, качественное выполнение осмотра, очистки и ремонта в полном объеме и в установленные сроки, а также своевременную выдачу исправных локомотивов под поезда в необходимом для выполнения заданного объема перевозок количестве.

Топливная аппаратура должна обеспечивать впрыскивание точно дозированной цикловой подачи топлива, качественное распыливание топлива на всех эксплуатационных режимах дизеля, включая малые нагрузки и холостой ход, стабильные параметры процесса впрыскивания топлива и надежность в течение длительной эксплуатации.

Правила организации и совершенная технология ремонта, как показывает опыт передовых локомотивных депо, позволяют свести к минимуму материальные и трудовые затраты на поддержание локомотивов в исправном состоянии.

1 ТОПЛИВНАЯ СИСТЕМА КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И УСЛОВИЯ ЕЕ РАБОТЫ В ЭКСПЛУАТАЦИИ

Топливная система включает смонтированное на дизеле и тепловозе оборудование, предназначенное для: хранения необходимого запаса топлива; кондиционирования дизельного топлива и подачи его к топливовпрыскивающей аппаратуре; впрыскивания топлива по определенной характеристике и распыливания его в соответствии с принятым способом смесеобразования; дозирования топлива в зависимости от требуемой мощности и равномерного распределения по цилиндрам.

1.1 Топливная система тепловоза 2ТЭ116

Топливная система (рис. 1.1) предназначена для подачи очищенного и подогретого в зимнее время топлива к топливным насосам дизеля. Состоит из насоса подачи топлива, фильтра грубой очистки топлива, насосов высокого давления, форсунок и трубопроводов низкого и высокого давления.

Топливо заправляют через одну из двух заливных горловин в бак вместимостью 7,86 м3 (7860 л). Для предпусковой прокачки системы и подачи топлива к топливным насосам дизеля во время пуска дизель-генератора служит топливоподкачивающий агрегат 18, При работе дизель-генератора после его пуска топливоподкачивающий агрегат отключается и подача топлива к топливным насосам дизеля осуществляется топливоподкачивающим насосом 20, установленным на дизеле.

Для обеспечения давления топлива, необходимого для нормальной работы дизель-генератора, на нагнетательном трубопроводе после топливоподкачивающего агрегата установлен предохранительный клапан 14, отрегулированный на давление 0,3-0,35 МПа (3,0-3,5 кгс/см2), и в конце трубы подвода топлива к топливным насосам дизеля перепускной клапан 15, открывающийся при давлении 0,11-0,13 МПа (1,1-1,3 кгс/см2). Кроме того, предохранительный клапан защищает от недопустимых давлений фильтрующие элементы фильтра тонкой очистки и уплотнения насоса топливоподкачивающего агрегата. После длительной стоянки дизель-генератора при подготовке его к пуску при работающем топливоподкачивающем агрегате из нагнетательного трубопровода удаляют воздух открытием вентиля 10. Вентиль 13 открывают для слива топлива из трубопровода дизеля перед снятием топливной аппаратуры. Грязное топливо с полок дизеля и плиты топливоподкачивающего агрегата удаляется по сливному трубопроводу 16 наружу тепловоза.

Рис. 1.1. Схема топливной системы:

1 — бак для топлива; 2 — заборное устройство; 3, 21 — фильтры грубой очистки; 4 — фильтр тонкой очистки; 5 — карман для ртутного термометра;

6, 8 — манометры; 7, 9 — демпферы; 10 — вентиль выпуска воздуха из системы; 11 — топливный насос; 12 — форсунки; 13 — вентиль для слива топлива,

14 — предохранительный клапан; 15 — перепускной клапан; 16 — труба слива с полок дизель-генератора и плиты топливо подкачивающего агрегата;

17 — подогреватель топлива; 18 — топливо подкачивающий агрегат;

19 — невозвратный клапан; 20 — топливоподкачивающий насос дизель-генератора

После пуска дизель-генератора топливоподкачивающий агрегат отключается и в работу вступает топливоподкачивающий насос 20, установленный на дизеле. Топливо в этом случае проходит через фильтр грубой очистки 3 и нагнетается к фильтру тонкой очистки 4. Магистраль к топливоподкачивающему агрегату перекрывается невозвратным клапаном 19. В случае отказа топливоподкачивающего насоса дизеля топливоподкачивающий агрегат используется как аварийный. Манометр 6, установленный на щите приборов в машинном помещении, показывает давление топлива, измеренное в нагнетательном трубопроводе перед фильтром тонкой очистки. Оно должно быть 0,3-0,35 МПа (3,0-3,5 кгс/см2). Манометр 8 показывает давление топлива после фильтра тонкой очистки, которое должно быть не менее 0,15 МПа (1,5 кгс/см2). По этим манометрам контролируется работа системы подачи топлива в дизель, а также перепад давления по фильтру тонкой очистки. При достижении перепада 0,15 МПа (1,5 кгс/см2) возникает необходимость промывки фильтра поворотом крана переключения, установленным в корпусе фильтра. Промывка производится без остановки дизель-генератора и без разборки фильтра. Если работоспособность фильтра тонкой очистки после промывки на тепловозе не восстанавливается, следует заменить фильтрующий элемент. Для предохранения манометров от пульсации давления топлива, вызываемых работой топливных насосов высокого давления дизеля, перед манометрами установлены демпферы или гасители пульсаций давления топлива. Если возникает необходимость замера температуры топлива во время регулировочных испытаний дизель-генератора, а также при проверке эффективности работы подогревателя топлива, в предусмотрен на трубопроводе карман 5 в который устанавливают ртутный термометр.

Бак топлива сварной конструкции подвешен под рамой тепловоза. Несущими листами бак приклеен к кронштейнам рамы тепловоза зафиксирован от продольного смещения штифтами. Бак оборудован заливными устройствами с трубами с обеих сторон тепловоза, двумя щупами для замера количества топлива, заборным устройством и вентиляционной трубой. Внутри бак разделен в поперечном направлении тремя перегородками с отверстиями для перетока топлива, а в продольном – одной перегородкой и двумя несущими листами. К днищу бака приварен отстойник, на боковых стенках которого имеются с одной стороны крышка для очистки отстойника, а с другой – клапан для слива отстоя и топлива На боковых стенках бака с обеих сторон имеются по четыре промывочных отверстия, закрытых крышками.

Топливоподкачивающий агрегат обеспечивает заполнение топливом рабочего пространства плунжерных пар топливных насосов высокого давления дизель-генератора под давлением, необходимым для нормальной работы дизель-генератора во время его пуска.

Рис. 1.2. Топливоподкачивающие насос дизеля:

а — подкачивающий агрегат с электроприводом; б — подкачивающий насос с приводом от вала дизеля;

1 — подкачивающий насос; 2- электродвигатель; 3 — муфта;

4 — амортизатор муфты; 5 — штуцер насоса; 6 — звездочка;

7 — ось звездочки; 8 — ведущая втулка; 9 — корпус насоса;

10 — уплотнение вала привода; 11 — упругий элемент привода;

12 — уплотнения; 13 — ведущий элемент; 14 — ведомый элемент

Топливо засасываемое из бака, пройдя через фильтр грубой очистки, попадает в полость насосов и заполняет промежутки между зубьями втулки и малой шестерни. Вращение втулки и шестерни приводит к выдавливанию топлива их зубьями в полость, а из нее через штуцер в нагнетательную магистраль, идущую к фильтру тонкой очистки.

Фильтр грубой очистки служит для предварительной очистки топлива. В корпусе размещен набор фильтрующих элементов, собранных к пакет на трехгранном стержне. Все частицы размерами более 45 мкм задерживаются сетками фильтрующих элементов и оседают на их поверхности или скапливаются в нижней части корпуса фильтра. Снизу в корпусе имеется резьбовое отверстие, закрытое пробкой, для периодического слива отстоя.

Рис. 1.3. Фильтр грубой очистки (ФГО):

1 — корпус; 2 — колпак; 3 — фланец; 4 — прокладка; 5 — фильтрующий элемент;

6 — стержень; 7 — стяжной элемент; 8 — пробка

Фильтр тонкой очистки предназначен для предохранения деталей топливной аппаратуры от попадания механических примесей. Тонкость отсева фильтра – 5 мкм. Наиболее вредными механическими примесями являются частицы кремнезема и глинозема, твердость которых больше твердости деталей топливной аппаратуры, поэтому попадание в топливо таких частиц приводит к износу этих деталей. Фильтр имеет два фильтрующих элемента, расположенных в отдельных корпусах, объединенных общей крышкой. На дизель-генератор установлено два сдвоенных фильтра. В нижней части корпуса фильтра размещен ниппель с накидной гайкой. Для слива отстоя при промывках фильтра к нижнему концу ниппеля подсоединяют сливной трубопровод в виде гибкого шланга и отворачивают накидную гайку на два-три оборота. Для переключения одной из секций на промывку в крышке имеется кран. На торце пробки крана нанесены риски. При работе обоих секций фильтра короткая риска направлена вверх. Для промывки фильтра поворачивать кран короткой риской в сторону той секции, которая должна продолжать работать; при этом противоположная секция оказывается подготовленной к промывке. Для пуска воздуха в крышке предусмотрены болты.

Источник