- Двигатель Скания с системой HPI, история ремонта или с чем столкнулись при покупке б/у автомобиля

- Устраняем течь топливной рампы на двигателе Scania с топливной XPI.

- Техническое описание и руководство по ремонту топливных форсунок Scania

- Техническое описание

- Форсунка с одной пружиной

- Форсунка с датчиком перемещения иглы

- Форсунка с двумя пружинами

- Руководство по ремонту

- Снятие форсунки

- Наружная очистка

- Подготовка

- Разборка, очистка и замена деталей

- Сборка

- Монтаж

Двигатель Скания с системой HPI, история ремонта или с чем столкнулись при покупке б/у автомобиля

Покупка б/у автомобиля всегда связана с сюрпризами. Вы скажите нужно обратится к специалистам или на специализированное СТО. Я с Вами согласен, так и необходимо сделать, особенно если эта модель для Вас незнакома или Вы в этом плохо разбираетесь.

Обращение на сервис поможет Вам избежать львиную долю проблем. А ещё также по результатам диагностики Вы сможете спланировать дальнейший ремонт, а может даже выторговать дополнительную скидку.

Однако помните всегда, есть скрытые дефекты, которые можно выявить только в процессе эксплуатации б/у автомобиля.

Хватит демагогии!

После небольшого ТО автомобиль ушел по кузов в работу. Работая в карьере его грузили по 30 — 32 тонны и работал он на равных со всеми. Но так как в карьере такой грузовик был один, то на его хворь и упадок сил никто не обращал внимания, главное чтобы в норму по расходу вписывался.

Автомобиль благополучно эксплуатировался. Все устраивало, однако иногда тревожила неустойчивая работа двигателя и большой расход топлива. С этими проблемами и обратился клиент на сервис (теперь после обращения на сервис так будем называть нашего покупателя).

После проведения диагностики кроме стандартных часто встречающихся неисправностей свойственных двигателям с системой HPI ничего обнаружено не было. Да и перебои в работе двигателя можно было услышать после запуска двигателя не часто. Моментами двигатель работал ровно красиво, затем следующий запуск сопровождался нестабильной работой, механики такую работу двигателя называют «работает как ведро с болтами».

Сразу стало видно, что неисправность не стандартная поиск еще усугубляло отсутствие истории автомобиля. Неизвестно было, что с ним делали и когда возникла неисправность (в этом и заключается опасность, которая сопровождает б/у автомобили).

В таких случаях очень трудно порекомендовать, что-либо конкретное клиенту. Поэтому были определены примерные шаги ремонта:

- Демонтаж выпускного коллектора (это один из методов поиска неисправностей в системе HPI, которая помогает определить в одном цилиндре или в группе цилиндров находится проблема). Прочитать об особенностях работы топливных систем можно здесь;

- А затем при необходимости замена, для проверки, пары клапанов управления количеством топлива и момента впрыска;

- Проверка насос-форсунок с разборкой, и вытекающей от сюда регулировкой клапанов.

После согласия клиента приступили к разборке. Начали со снятия выпускного коллектора. Анализируя выхлоп с цилиндров, проблема оказалась в первой тройке цилиндров 1, 2, 3.

Сразу заменили оба клапана управления количеством топлива и момента впрыска. При первом запуске работа двигателя улучшилась. Уже хотелось потирать руки. Вот было удивление, когда после повторного запуска двигателя проблемными оказались 4, 5, 6 цилиндры, а затем после нескольких запусков неисправность снова вернулась к 1, 2, 3 цилиндрам. Неисправность электромагнитных клапанов первой группы цилиндров отсекли сразу. Диагностика зашла в тупик. Начались хаотические не осознанные действия.

Кто-то крутит маховик, кто-то сидел на двигателе сверху, кто-то втыкал в ноут с диагностической программой. В результате после таких действий двигатель не запустился.

Начали искать причину. Причина нашлась: маховик оставили на метке 240/600. Эксперимент проводили трижды, чтобы убедиться в верности найденного открытия. И оказалось, что с метки 240/600 двигатель не запускался, зато с метки TDC DOWN запуск происходит с первой попытки.

Оставалось определить либо это неисправность, либо особенность двигателей Скания с топливной системой HPI (логически было понятно, что предположение об особенности топливной системы это абсурд, но все же система до конца не изучена). Решили провести такой эксперимент на другом автомобиле. Эксперимент имел отрицательный результат, двигатель запускался в любом положении маховика. Отсюда следовало, что неисправность кроется в железе.

И в этот момент родилась мысль о неправильной установке маховика относительно коленвала двигателя, ведь с него датчики считывают информацию (правда установить неправильно маховик невозможно ведь там есть штифт, но при желании все можно сделать). Решили перепроверить, перед тем как озвучить предположение клиенту.

Вытянули первую насос-форсунку. Установили маховик на метку TDC DOWN. В данном случае не важно было, какой цилиндр находится в такте сжатия 1 или 6, нам нужно было узнать как поведет себя поршень в цилиндре при вращении маховика. Вставили в цилиндр электрод. Начали прокручивать коленвал. Предположение о неправильной установке маховика подтвердилось, поршень при вращении совершал движение вверх. Учитывая количество болтов крепления маховика, двигатель должен был работать с опережением в 36° до ВМТ. Не один дизельный двигатель с таким опережением работать не будет. Но благодаря гибкости топливной системы HPI он работал и судя по свидетельству клиента еще и перевозил большие грузы.

Вот фото неисправности ремонтируемого автомобиля.

Весь ремонт обошелся заменой маховика, сальника коленвала двигателя. Одним словом отделался легким испугом.

Источник

Устраняем течь топливной рампы на двигателе Scania с топливной XPI.

На двигателях Скания с топливной аппаратурой XPI, течь топлива возникает из под уплотнений топливной рампы. Это хорошо заметно в районе 5 и 6 цилиндров. Какие действия нужно выполнить для устранения течи топлива описаны в этой статье.

Для устранения течи топливной XPI, нужно заменить уплотнения под топливной рампой (возвратной магистралью). Но предварительно нужно выполнить подготовительные работы по демонтажу элементов шасси и двигателя.

Снимаем переднюю часть левого крыла и выворачиваем передние колеса влево, чтобы осуществить удобный и комфортный подход к элементам двигателя.

Натяжитель ремня фиксируем болтом М8 или М6. Скидываем со шкивов ремень.

Снимаем охладитель воздуха компрессора. Для этого откручиваем болты крепления пневмо-трубки, а затем сам охладитель.

За счёт гибкого шланга отводим его в сторону.

Снимаем компрессор кондиционера. И отводим его также в сторону, не нарушая герметичность.

Откручиваем кронштейн крепления проводов датчиков (указан стрелкой). Хомуты выкусываем не все, только те которые мешают отодвинуть кронштейн в сторону.

Разъединяем разъем датчика положения штока цилиндра EGR. Снимаем пластину указанную стрелкой.

Отсоединяем трубки идущие к насосу высокого давления и от предохранительного клапана.

Выкручиваем штуцер и перепускной клапан. Без них удобно вытягивать рампу и во время чистки будет проще.

Выкрученные штуцер и перепускной клапан (регулятор давления протечки).

Когда предварительный демонтаж агрегатов и элементов двигателя XPI выполнен, снимаем топливную рампу. Для этого откручиваем 6 болтов крепления рампы к двигателю.

На фото вариант, когда топливную рампу нет возможности вытянуть назад. Такое случается на машинах раннего выпуска, где кронштейн розеток освещения прикреплен к стойкам замков кабины.

В таком случае топливную рампу вытягиваем в сторону рулевого механизма.

Теперь, когда все разобрано приступаем к чистке элементов топливной XPI. Из рампы удаляем старые уплотнения. Поверхность, прилегающая к двигателю, хорошо чистится лезвием канцелярского ножа. Им же удаляем вспученную краску в районе выкрученных штуцеров.

Отверстия под болты хорошо чистятся от окислов сверлом диаметром 8мм с помощью дрели или шуруповерта. После всех работ промываем рампу в бензине или смываем флаконом очистителя для тормозов Brake Cleaner.

Им же удобно выполнить чистку двигателя. Предварительно все смываем с флакона и выдуваем воздухом. Процедуру можно повторить до получения положительного результата.

Хотя руководство по ремонту автомобилей Скания не рекомендует использовать при ремонте топливной XPI сжатый воздух (из-за содержания в нем частиц пыли превышающий размер допустимых), но в данном случае все элементы принадлежат обратной магистрали и топливо, попадающее в них, проходит повторную очистку.

Двигатель вымыт, можно приступать к сборке.

Устанавливаем комплект новых уплотнений.

Устанавливаем топливную рампу, выполняя действия обратные разборке. Совмещаем отверстия в рампе с отверстиями на двигателе с помощью отверток. Вкручиваем болты.

Проверяем наличие уплотнений по выступающим хвостикам. Производим постепенную затяжку рампы, начиная с середины. Окончательный момент затяжки 25Нм.

Устанавливаем остальные элементы двигателя.

После сборки запуск двигателя производим без предварительного закачивания топлива. Проверяем отсутствие течи топлива из соединений.

Источник

Техническое описание и руководство по ремонту топливных форсунок Scania

Техническое описание

Неисправности форсунок могут привести к:

- повышенному расходу топлива;

- появлению черного дыма;

- заметному снижению мощности.

Топливные форсунки в современных двигателях требуют постоянного внимания и правильного обслуживания.

Основная причина образования сажистых отложений на распылителе:

- продолжительная работа ДВС на холостом ходу или на малых оборотах;

- при постоянном использовании тормоза-замедлителя.

Низкое качество топлива и неудовлетворительное состояние топливного фильтра приводят к:

- износу сопел;

- нарушению геометрии проводящего канала;

- появлению на его поверхности зазубрин и задиров на уплотняемой поверхности.

В таких случаях:

- нужен ремонт ТНВД из-за степени износа плунжерной пары;

- форсунки и топливные фильтры подлежат замене;

- проводится очистка всей топливной системы.

Неправильно выставленный момент впрыска и частое использование тормоза-замедлителя могут быть причиной сильного нагрева наконечника распылителя. Постоянная высокая температура наконечника ведет к обесцвечению или воронению сопла. Выбраковка сопел по этой причине не производится, потому что оно не влияет на работу детали.

Содержание в топливе примесей, в первую очередь серы и воды, служит причиной появления коррозии сопел. При появлении коррозии проводится:

- очистка топливной системы;

- проверка ТНВД;

- замена сопел.

На ДВС Scania используются три вида форсунок, задача которых заключается в распылении топлива в камеру сгорания:

- однопружинные;

- двухпружинные;

- с датчиком перемещения иглы.

Для подачи топлива к форсункам используется нагнетательный топливопровод.

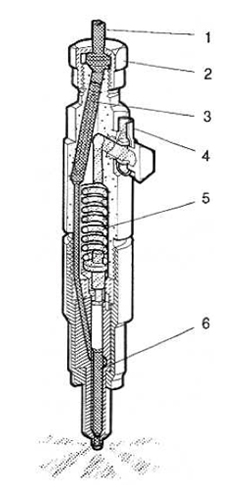

Форсунка с одной пружиной

Топливо по нагнетательному топливопроводу, который фиксируется колпачковой гайкой, под давлением подается в канал стержневого фильтра и затем к распылителю. Применяются форсунки со стержневым фильтром и без него. Фильтр размещается в полом корпусе форсунки.

Давление топлива и пружина в корпусе форсунки заставляют иглу распылителя двигаться. ТНВД создает требуемое для поднятия иглы распылителя давление топлива. Такое давление называют давлением открытия, подъем иглы – началом впрыска. В камеру сгорания распыляемое топливо попадает через отверстия, которые должны быть точно откалиброваны.

Отвод излишка топлива, образующийся из-за его просачивания между иглой и корпусом распылителя, производится по дренажному топливопроводу обратно в топливный бак. Дренажный топливопровод соединен с форсункой в верхней ее части.

1 – нагнетательный топливопровод, идущий от насоса; 2 – колпачковая гайка; 3 – стержневой фильтр; 4 – дренажный топливопровод; 5 – пружина; 6 – игла распылителя

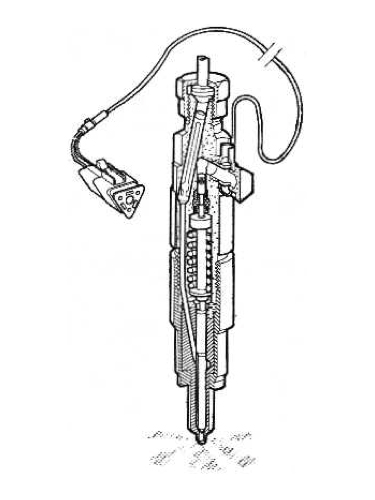

Форсунка с датчиком перемещения иглы

Катушка датчика перемещения у такого вида форсунок размещается в корпусе держателя. Катушка должна генерировать индуктивное напряжение в момент перемещения штока толкателя вверх. Блок управления получает по кабелю сигнал, в который преобразуется генерируемое индуктивное напряжение.

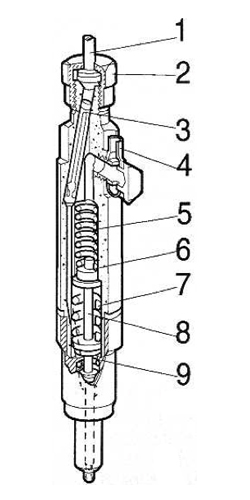

Форсунка с двумя пружинами

Топливо по нагнетательному топливопроводу, который фиксируется колпачковой гайкой, под давлением подается в канал стержневого фильтра и затем к распылителю. Применяются форсунки со стержневым фильтром и без него. Фильтр размещается в полом корпусе форсунки.

Игла распылителя удерживается прижатой к корпусу держателя пока верхняя пружина остается в состоянии покоя. Верхняя пружина удерживается пружиной через толкатель и шпиндель.

1 – нагнетательный топливопровод, идущий от топливного насоса высокого давления; 2 – колпачковая гайка; 3 – стержневой фильтр; 4 – дренажный топливопровод; 5 – верхняя пружина; 6 – толкатель; 7 – нижняя пружина; 8 – нажимной шпиндель; 9 – промежуточный диск

Первая ступень

Толкатель и шпиндель начинают толкать иглу распылителя по направлению к верхней пружине в тот момент, когда возрастает давление топлива. Игла должна верхним профилем войти в паз промежуточного диска, после этого перемещение иглы прекращается. Этот цикл перемещения иглы распылителя называют предварительным подъемом.

Вторая ступень

Предварительный подъем заканчивается в момент прижатия иглой штуцера распылителя к промежуточному диску. В этот момент включается в работу нижняя пружина. На холостом ходу открывается первая ступень форсунки. Нагрузки низкие и ДВС работает с частотой вращения холостого хода.

Вторая ступень включается в зависимости от нагрузок – для поднятия иглы распылителя выше необходимо возрастание давления топлива. Игла распылителя откроет большую площадь для поступления топлива после того, как давление достигнет нужного уровня, и игла поднимется. Возрастание нагрузок увеличивает продолжительность впрыска.

Руководство по ремонту

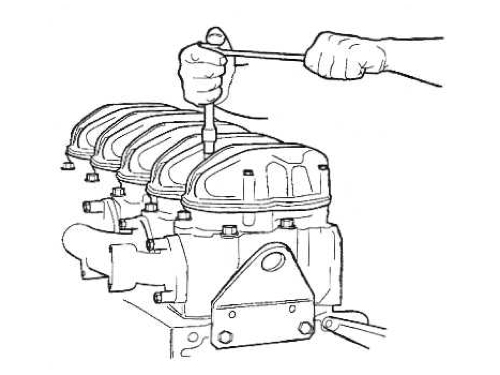

Снятие форсунки

Для демонтажа форсунок необходимо:

- Предварительно промыть их в ГБЦ, затем с помощью сжатого воздуха высушить поверхность.

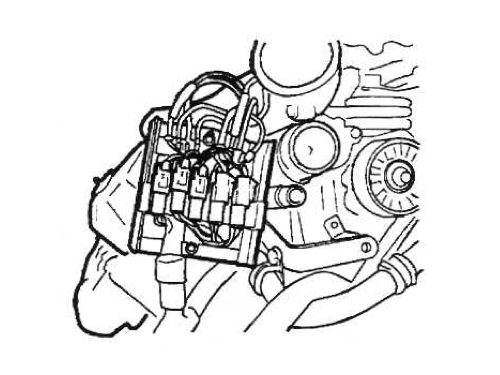

- В ДВС 12 л с помощью торцевого ключа 99310 снимаются топливопроводы, нагнетательный и дренажный, затем устанавливаются заглушки и демонтируется крышка коромысла.

В ДВС 14 л снимаются хомуты, которые крепят кабель форсунки и датчика перемещения иглы. Затем демонтируется крышка распредкоробки и отсоединяется разъем С161/6.

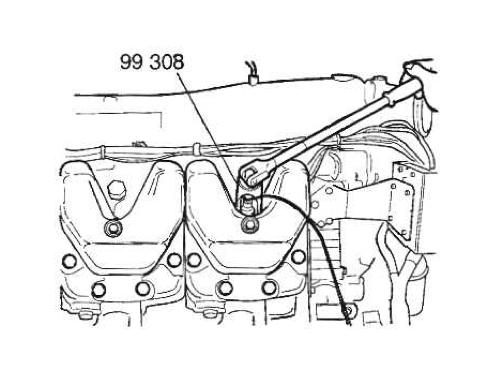

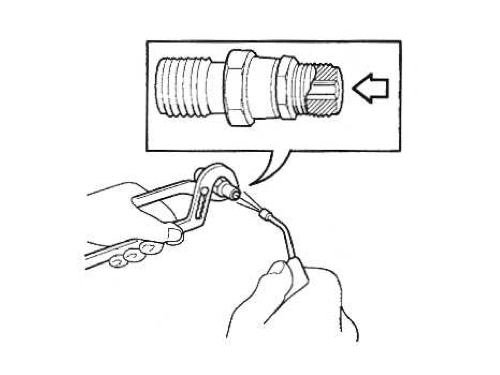

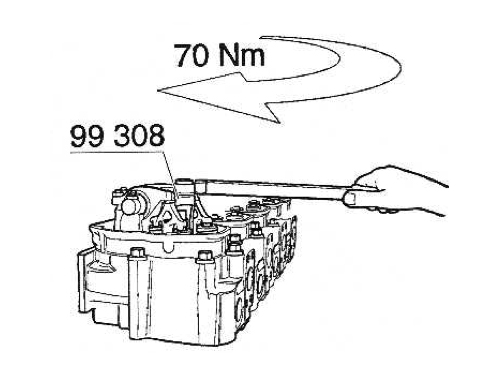

Форсунка выкручивается с помощью торцевого ключа 99308. Требуется осторожность при выкручивании форсунки с датчиком перемещения иглы –нельзя повреждать кабель.

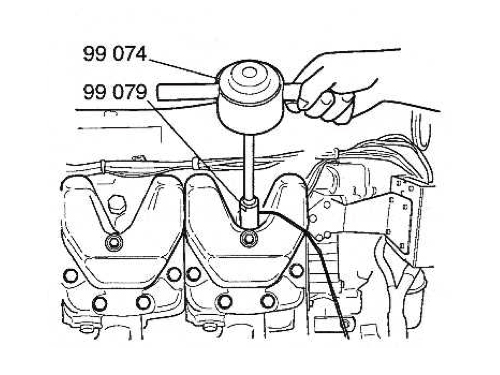

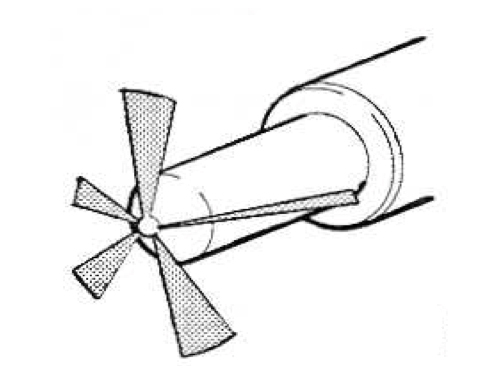

Для демонтажа форсунки используется ударная оправка 99 074 вместе с переходником 99 079.

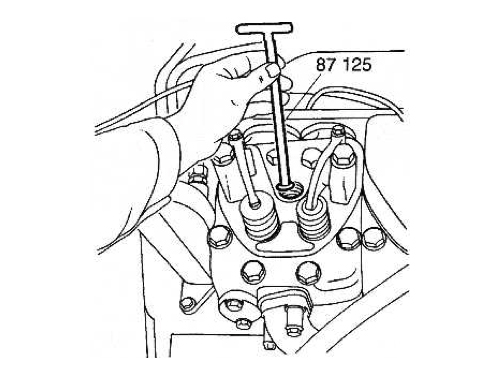

Требуется проверить, вышло ли уплотнение при демонтаже форсунки. Если не вышло, уплотнение удаляется с помощью инструмента 87 125. В гнездо форсунки необходимо установить заглушку.

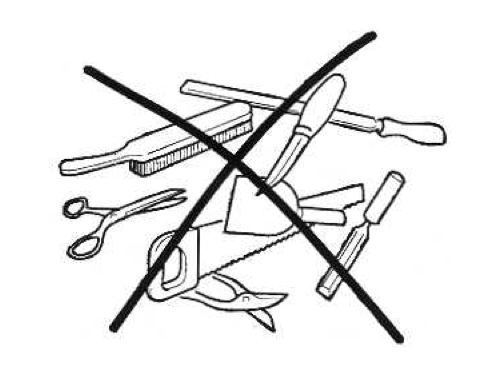

Наружная очистка

Внимание! Во избежание повреждения отверстий в распылителях форсунок запрещается использование во время работы с ними режущего инструмента, щеток стальных проволочных, щеток-насадок. Их применение не возможно, потому что повреждение края отверстий в распылители станет причиной повышенного расхода топлива, появления черного дыма и значительного снижения мощности.

Для наружной очистки форсунок используется проволочная щетка из латуни и очищающие жидкости типа уайт-спирита или керосина.

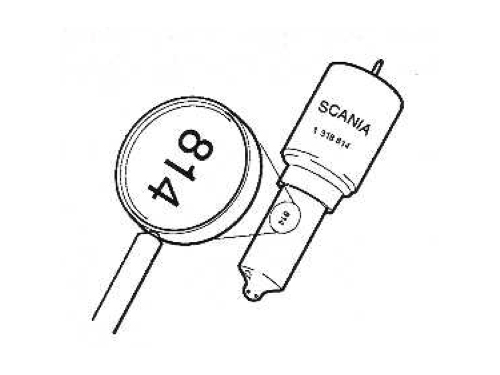

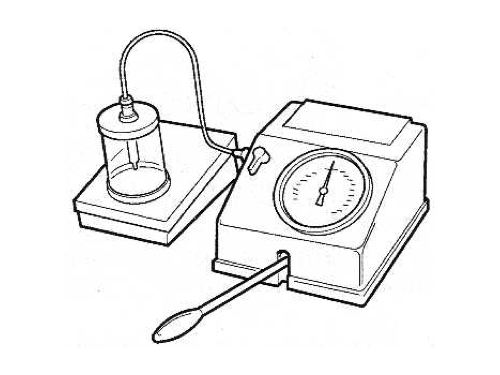

Проверка форсунок на загрузочном стенде

После проверки маркировки распылителя требуется проведение проверки форсунок на специальном стенде типа 587 635. Проверка должна быть проведена до разборки форсунок.

У форсунок с двумя пружинами проверяется только первая ступень.

Форсунки на специальном стенде проверяются по следующим параметрам:

- давление начала подъема;

- работоспособность;

- проверка конца впрыска;

- качество распыления топлива распылителем.

Форсунки устанавливаются на ДВС для дальнейшего использования только в случае получения в ходе проверки удовлетворительных результатов. Если такие результаты не получены, требуется проведение ремонта форсунок или их замена.

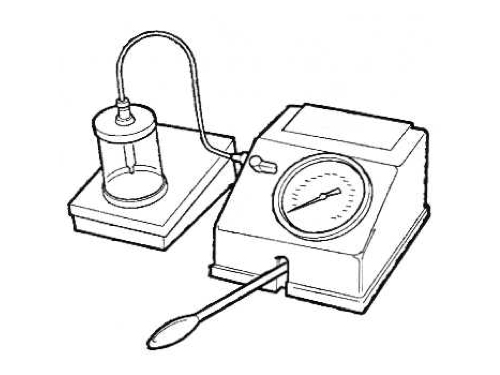

Подготовка

Внимание! Проверку разрешается проводить только в помещении с хорошей вентиляцией. Нельзя допускать попадания распыляемого топлива на руки.

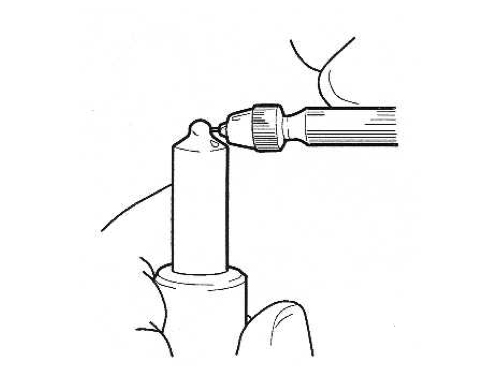

Для проведения проверки форсунку требуется поместить в распылительную камеру. Затем она подключается к нагрузочному стенду. Затяжка гайки производится только после того, как закрыта заслонка манометра и калибровочное масло не подкачено рычагом до уровня гайки.

Воздух и загрязнения из форсунки удаляются несколькими быстрыми и сильными качаниями.

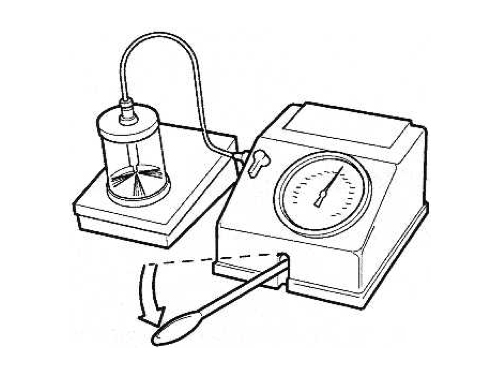

Проверка работоспособности

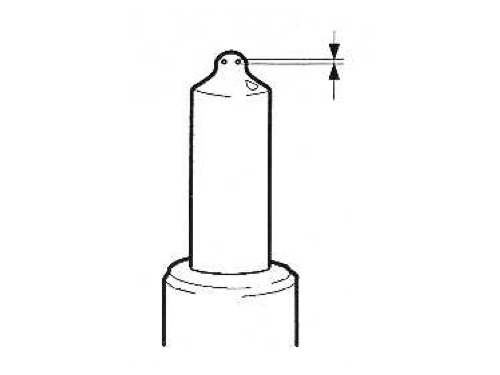

При открытой заслонке манометра нужно осушить наконечник иглы распылителя. После этого требуется накачать давление, ориентир – достигнуть давления на 20 бар ниже, чем давление открывания.

Достигнутый уровень давления нужно поддерживать 10 секунд. У нормально работающей форсунки за это время допускается только появление влаги на наконечнике распылителя и не допускаются капли топлива из наконечника. Дефектная форсунка подлежит замене или обработке пастой.

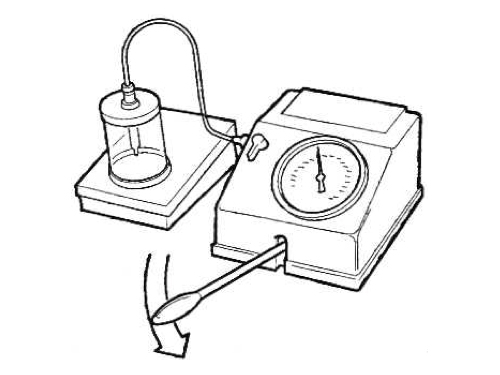

Проверка окончания впрыска

Требуется накачать давление до давления открывания. Затем замеряется время, требуемое для падения давления со 100 до 75 бар.

Нормальный показатель – 6 секунд. При меньше 6 секунд времени падения давления производится замена распылителя.

При времени больше 25 секунд требуется обработка кончика распылителя или его замена.

Проверка давления начала подъема иглы

Требуется отметить давление начала подъема иглы, для чего на рычаг стенда медленно оказывается нагрузка. Давить на рычаг нужно до момента выпуска топлива из распылителя.

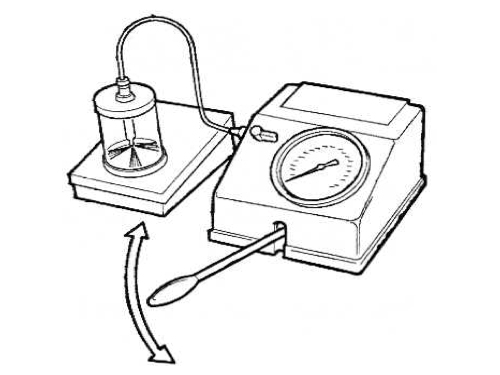

Проверка качества распыления топлива

При закрытой заслонке манометра нужно сделать быструю накачку со скоростью 2-3 хода рычага в секунду. Требуется добиться равномерного распыла одинаковой формы.

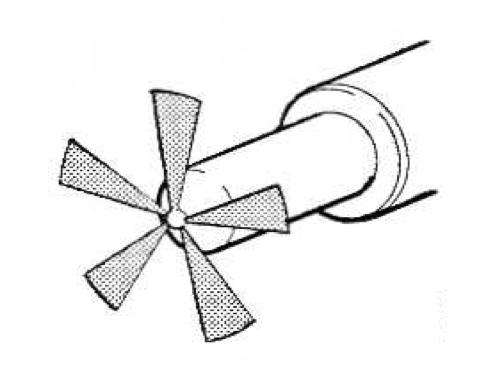

При распыле неправильной формы производится разборка форсунки для очистки отверстия распылителя.

Правильная форма распыла распылителя

Неправильная форма распыла распылителя

Разборка, очистка и замена деталей

Важно! Нельзя иглы распылителей устанавливать в другие корпуса, смешивая их. Так будет нарушена тщательная подгонка корпуса и иглы распылителя. Неисправность распылителя в форсунке с двумя пружинами требует замены всей форсунки.

- После фиксации форсунки в зажимном приспособлении она разбирается и чистится.

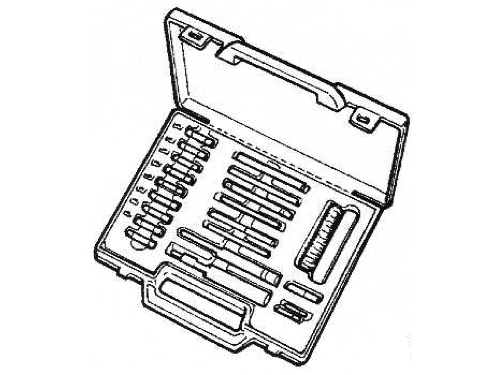

- Толстый нагар удаляется с помощью жидкости, которая сможет его растворить.

- Очистка корпуса и иглы распылителя проводится с помощью набора инструментов 587 179. Можно использовать проволочную щетку из латуни. Самый эффективный способ очистки – ультразвуковая обработка в течение 10 минут. Обработка проводится только подготовленными специалистами на предназначенном для этой операции оборудовании.

Набор инструментов 587 179 для очистки распылителя

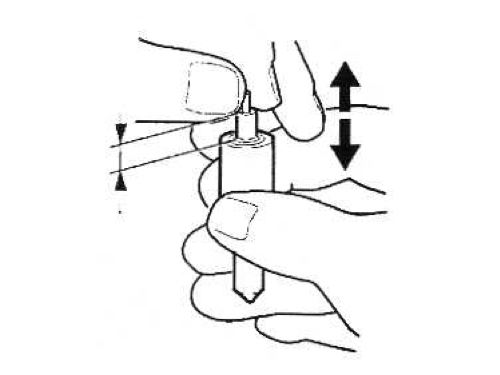

Необходимо следить, чтобы диаметр прочищающей иглы был на 0,03 мм меньше диаметра отверстия распылителя.

Стержневой фильтр должен быть продут. Продувка проводится от распылителя к нагнетательному топливопроводу. Важно следить, чтобы фильтр оставался на месте и не был выдавлен.

Проверить качество очистки иглы и корпуса распылителя, отсутствие остатков загрязнений. После этой проверки детали помещаются в калибровочное масло.

Корпус устанавливается в вертикальном положении, при этом игла выступает из него на 10 мм. Под собственной тяжестью игла должна соскользнуть в корпус. Требуется повторить операцию несколько раз.

Сборка

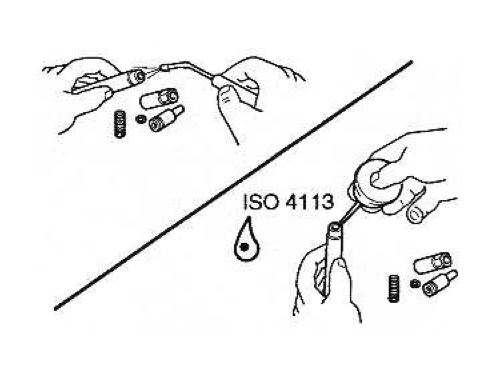

Детали необходимо продуть, после чего смазать калибровочным маслом.

Важно! Для сборки форсунок и распылителей нужно использовать специально изготовленные зажимные приспособления. Их применение позволит избежать повреждения форсунок. Нельзя превышать рекомендованные значения момента затяжки.

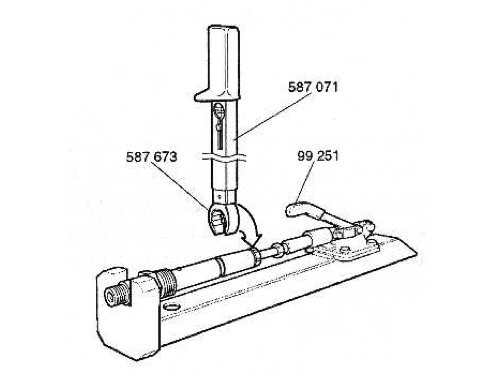

После установки держателя распылителя в зажимное устройство форсунка собирается. Гайка распылителя затягивается с усилием:

Затяжку проводить с помощью гаечных ключей 587 071 и 587 673.

После сборки проводится проверка начала подъема иглы, работоспособности, конца впрыска и качества распыления топлива распылителем.

Монтаж

Очередность операций при установке форсунок:

- Проверяется наличие старого уплотнения, после чего на дно опорной поверхности помещается новое уплотнение.

- Устанавливаются новые уплотнения и уплотнительные кольца.

- Форсунка помещается в направляющий паз. Гайка закручивается с усилием 70 Hm, для затяжки используется динамометрический гаечный ключ и насадка 99 308. Требуется осторожность при закручивании форсунки с датчиком перемещения иглы – кабель нельзя повреждать.

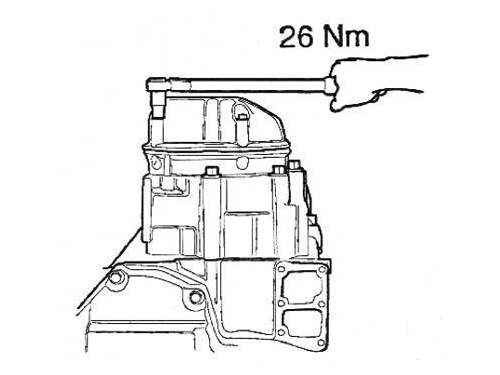

В ДВС 12 л устанавливается крышка коромысла, болты затягиваются с усилием 26 Hm.

Источник