Ремонт тормозной рычажной передачи электровоза 2эс6

23. Ремонт тормозной рычажной передачи

Тормозную рычажную передачу и ручной тормоз, демонтированные при разборке тележки электровоза, обмывают в моечной машине. Очищенные от грязи и масла, они поступают на осмотр, при котором проверяют посадку втулок, размеры и износ деталей. Подвески, рычаги, нерегулируемые тяги, поперечины и балансиры с трещинами заменяют. Допускается восстановление этих деталей вырезкой негодной части и приваркой новой газопрессовой или контактной сваркой. Изношенные или выработанные места, задиры и глубокие забоины (более 15% сечения деталей) разрешается устранять наплавкой электродом Э42А с последующим отжигом, механической обработкой, дефектоскопией и испытанием на растяжение.

Регулируемые тяги после осмотра подвергают дефектоскопии. В случае обнаружения трещин в любом месте средней части тяги, вилке или головке тяги эту часть целиком удаляют и вваривают новую с последующей обработкой и испытанием по изложенной ранее технологии.

Тяги, балки и триангели тормозной рычажной передачи после ремонта сваркой должны быть испытаны под полуторной нагрузкой по сравнению с максимально возможной при нормальной работе тормоза.

При обнаружении трещин и изломов в камне или регулировочном винте, а также сорванной резьбы (более двух ниток) детали заменяют. Изношенную резьбу винта срезают, затем выполняют наплавку (вибродуговую или электродом Э42А) и после отжига нарезают новую резьбу. Также разрешается восстанавливать изношенные поверхности камня и направляющей рамки тяги при увеличении паза вилки более чем на 2 мм.

Изгиб поперечин, балансиров, рычагов и подвесок допускается не более 2 мм по длине детали. При превышении этого допуска детали правят в холодном состоянии.

Ослабшие в посадке втулки удаляют, после чего проверяют и заменяют посадочные места. Если отверстия разработаны не более чем на 1 мм по сравнению с чертежным размером, их растачивают на 2 мм под запрессовку с соответствующим натягом увеличенной по наружному диаметру втулки. При большей разработке отверстий их заваривают, а затем рассверливают новое отверстие. В таком случае расстояние между центрами вновь рассверленных соседних отверстий в балансирах, рычагах, подвесках, планках и тягах не должно изменяться по сравнению с указанным в чертежах. После запрессовки торцы втулок не должны выступать над поверхностью деталей.

Осматривают и замеряют валики тормозной рычажной передачи и ручного тормоза. Валики, имеющие трещины, а также изношенные более чем на 1,5 мм по диаметру, заменяют. Изношенные валики разрешается восстанавливать наплавкой или железнением с последующей обработкой. Перед наплавкой валик отжигают, нагревая его до температуры 800-900 °С, выдерживая при этой температуре 30-35 мин и затем медленно охлаждая на воздухе. После наплавки валиков электродами Э50, Э50А или нанесения слоя металла железнением и механической обработки рабочую поверхность их закаливают токами высокой частоты на глубину 2-4 мм до твердости не менее 52 единиц по Роквеллу.

Тормозные башмаки, оттягивающие пружины, болты, втулки и тормозные колодки также осматривают и проверяют. При ослаблении посадки втулки и выработке в башмаке отверстия диаметром 50 мм его разрешается рассверлить на 2-3 мм и запрессовать новую втулку, сохранив внутренний ее диаметр прежним. Втулку следует изготовлять из стали 45 и подвергать высокочастотной закалке до твердости 50-60 единиц по Роквеллу. После запрессовки торцы втулки не должны выступать относительно наружной поверхности ушка башмака более чем на 0,3 мм. Выступание торца втулки в паз башмака не допускается.

Поврежденные и ослабшие оттягивающие пружины тормозных колодок и регулировочные болты, предохранительные устройства рычажной передачи и их кронштейны заменяют. Предохранительные тросы испытывают под нагрузкой 7 кН (700 кгс).

Отремонтированные детали тормозной рычажной передачи и ручного тормоза, за исключением поверхностей трения рамок тяг и камней, грунтуют и окрашивают черной эмалью.

Для осмотра тормозного цилиндра необходимо снять переднюю крышку, вынуть поршень и пружину, очистить их от грязи, промыть керосином внутреннюю поверхность тормозного цилиндра и металлическую часть поршня, затем насухо вытереть. Овальность внутренней поверхности тормозного цилиндра до 1 мм устраняют шлифовкой. При большей овальности внутреннюю поверхность тормозного цилиндра сначала растачивают, а затем шлифуют. Увеличение диаметра тормозного цилиндра допускается не более чем на 5 мм по сравнению с чертежным размером. При этом разница диаметров диска и цилиндра не должна превышать установленных норм. Тормозной цилиндр должен быть прочно укреплен на раме и не иметь перекосов по отношению к оси штока и раме. В случае неисправности резьбы шпилек тормозного цилиндра их заменяют.

Осматривают поршень, пружину и переднюю крышку цилиндра. Манжеты при потере эластичности, разбухании, расслоении, разрывах или трещинах заменяют новыми. Отпускная пружина по высоте должна соответствовать чертежному размеру, осадка ее допускается не более чем на 20 мм. При большей осадке пружины заменяют либо ремонтируют. Для этой цели пружину разжимают до высоты, соответствующей чертежному размеру, подвергают термической обработке и затем окрашивают в черный цвет.

Передние крышки тормозных цилиндров при разработке отверстий в горловинах по диаметру более 2 мм восстанавливают расточкой горловины, постановкой втулки с внутренним диаметром, равным чертежному, и приваркой этой втулки по торцу к горловине крышки. Допускается после расточки горловины крышки пригонять шток увеличенного диаметра либо насаживать в горячем состоянии на всю длину штока стальную втулку. Наружный диаметр втулки должен соответствовать расточенному отверстию горловины крышки.

Источник

Электровоз 2ЭС6. Руководство по среднему и капитальному ремонту — часть 3

(п. 34 приложения Г), ЦТт–18/2 (п. 35приложения Г), ЦТт-18/3 (п. 36 приложе-

Ремонт и новое формирование колесных пар выполнить в соответст-

вии с требованиями инструкции ЦТ—329 (п. 50 приложения Г). Элементы колесной

пары с истекшим сроком службы подлежат обязательной замене.

Колесные пары после ремонта должны соответствовать требованиям

конструкторской документации 2ЭС6.31.110.000, либо быть в пределах допусков

установленных в Приложении А настоящего Руководства.

Сборку и установку колесно-моторного блока производить согласно

требований чертежа 2ЭС6.31.100.000.

Буксы (средний и капитальный ремонт)

Детали роликовых букс и компактные конические буксовые узлы с

оси колѐсной пары снять, подвергнуть очистке и обмывке с применением техниче-

ских моющих средств. Снятие букс и компактных конических буксовых узлов и их

монтаж производить с помощью специальных устройств. Ремонт и сборку ролико-

вых букс, монтаж узлов производить в соответствии с конструкторской документа-

цией 2ЭС6.31.100.000СБ. Компактный конический буксовый узел заменить на но-

Корпуса букс, их приливы для крепления тяг с резинометаллически-

ми валиками, тарельчатые приливы для установки на них пружин буксовой ступени

подвешивания, кронштейны буксового гидродемпфера, а также тяги, крышки букс

проверить на отсутствие трещин. Проверить на передних крышках букс состояние

фланцев для крепления датчиков угловой скорости, а также состояние крепления

деталей букс. Обнаруженные трещины заварить в соответствии с ЦТ—336 (п.13

Корпуса букс заменить при наличии:

трещин по клиновым пазам под валики тяг;

трещин на посадочных поверхностях компактных конических буксовых

Источник

Ремонт тормозной рычажной передачи электровоза 2эс6

Механика, двигатели, аппараты

(пособие для локомотивных бригад)

Пособие составлено на основе руководства по эксплуатации и других материалов предлагаемых заводом изготовителем УЗЖМ для эксплуатации электровозов 2ЭС6 на Свердловской железной дороге филиале ОАО «РЖД». В пособии приведены технические данные и конструкция узлов механической части, электрических аппаратов и электрических двигателей.

Предлагаемый материал является методическим пособием для обучения локомотивных бригад, ремонтного персонала и учащихся учебных центров подготовки машинистов и помощников машинистов электровоза.

Механическая часть электровоза 2ЭС6

Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий управления электровозом.

Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова.

На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта.

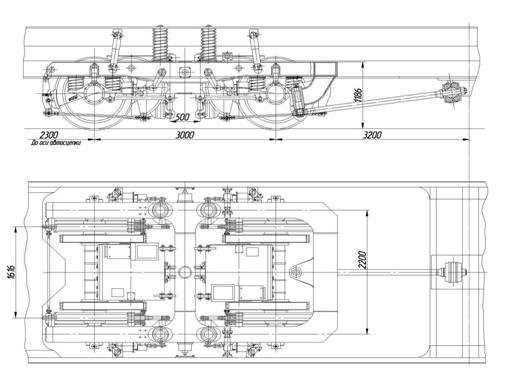

Механическая (экипажная) часть одной секции электровоза 2ЭС6 представлена на рисунке 1.

Рисунок 1 — Механическая (экипажная) часть одной секции.

3 — колесная пара;

5 — буксовый поводок;

6 — рама тележки;

9 — наклонная тяга;

10 — крыша кузова;

12 — рама кузова;

13 — буксовая пружина;

14 — кузовная пружина;

15 — страховочный шкворень;

17 — боковая стенка;

18 — задняя стенка;

— переходная площадка.

|

Каждая секция включает в себя две двухосные тележки, на которые опирается кузов. Тележки воспринимают тяговые и тормозные усилия, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через пружинные опоры с поперечной податливостью, на раму кузова. Тележка электровоза 2ЭС6 имеет следующие технические

Рисунок 2 Тележка

Конструкционная скорость, км/ч 120

Нагрузка от колесной пары на рельсы, кН 245

Тип тягового электродвигателя ЭДП810

Тип подвески двигателя опорно-осевая

Крепление двигателя опорно-осевое с маятниковой подвеской

Тип букс одноповодковая с кассетным роликоподшипником

Рессорное подвешивание двухступенчатое

Статический прогиб, мм

буксовой ступени 58

кузовной ступени 105

Тип тормозных цилиндров ТЦР 8

Коэффициент нажатия тормозных колодок 0,6

Тележка состоит из сварной рамы коробчатого сечения, которая своей концевой балкой через наклонную тягу с шарнирами соединена с центральной частью рамы кузова. К средней балке рамы тележки крепятся посредством маятниковых подвесок остова тяговых электродвигателей постоянного тока, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения. Крутящий момент от тяговых электродвигателей передается на каждую ось колесной пары через двухстороннюю косозубую передачу, образующую шевронное зацепление с шестернями посаженными на хвостовики вала якоря тягового электродвигателя.

На буксовых шейках оси колесной пары смонтированы двухрядные конические роликовые подшипники закрытого типа фирмы «Тимкен», размещенные внутри корпуса бесчелюстной одноповодковой буксы. Поводки имеют сферические резинометаллические шарниры, которые посредством клиновых пазов крепятся к буксе и к кронштейну на боковинах рамы тележки, образуя продольную связь колесных пар с рамой тележки.

Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для гашения колебаний кузова и подрессоренных частей тележки применены вертикальные буксовые, вертикальные и горизонтальные кузовные гидравлические демпферы (гидравлические гасители колебаний).

Для торможения электровоза используется тормозная рычажная передача с применением чугунных тормозных колодок, восьмидюймовыми тормозными цилиндрами (на каждое колесо тележки) с автоматическим регулятором выхода штока.

Источник

Электровоз 2ЭС6. Руководство по среднему и капитальному ремонту — часть 7

Затяжку болтов тяг резинометаллических валиков производить мо-

ментом от 118 до 137 Н·м (от 12 до 14 кгс·м).

Прилегание клина валика в пазу кронштейна проверить щупом. Мест-

ные неприлегания не должны превышать более 0,1 мм.

Зазор между узкой клиновой частью валика поводка и дном паза в

щеке кронштейна буксы и в кронштейне на раме должен быть не менее 3 мм.

Установка кузова на тележки

Перед подкаткой тележек убедиться в отсутствии посторонних пред-

метов в вентиляционных каналах кузова.

Отремонтированный кузов опустить на тележки.

На электровоз устанавливать гасители колебаний согласно требовани-

ям чертежа 2ЭС6.30.000.000 СБ.

Сборку горизонтальных и вертикальных упоров выполнить в соответ-

ствии с чертежом 2ЭС6.30.000.000 СБ.

Регулировку буксового подвешивания выполнить на выверенном го-

ризонтальном и прямом участке пути. При сборке и регулировке буксового подве-

шивания должны выполняться следующие условия:

вертикальный зазор между верхней частью буксы и рамой тележки

должен соответствовать требованиям конструкторской документации;

в комплект одной тележки устанавливать пружины с разницей проги-

бов не более 4 мм.

Высота нижней кромки путеочистителя от головок рельсов на прямом

участке пути быть в пределах от 125 до 140 мм. Приемные катушки АЛСН устано-

вить выше нижней кромки путеочистителя не менее чем на 5 мм.

Высота оси автосцепки от головки рельса должна соответствовать

Инструкции по ремонту и обслуживания автосцепного устройства подвижного со-

става железных дорог (п. 10 приложения Г).

Головка автосцепки должна иметь свободное поперечное перемеще-

Источник