- Ремонт кронштейна тормозных колодок BPW eco, eco Plus.

- FMSCAN — Форум владельцев грузового транспорта

- Тормоза BPW

- Тормоза BPW

- Re: тормоза BPW

- Re: тормоза BPW

- Re: тормоза BPW

- Re: тормоза BPW

- Куренга’s блог

- Палетный ящик

- Съемник ступиц

- Ключ из трубы.

- Деталь гидравлический прессом.

- Ремонт кронштейна тормозных колодок BPW eco, eco Plus. (Второй вариант)

- Ремонт кронштейна тормозных колодок BPW eco, eco Plus.

- Корзина под запаски.

Ремонт кронштейна тормозных колодок BPW eco, eco Plus.

После 1995 года завод BPW наладил выпуск более современных осей (BPW eco, eco Plus), но на ряду с полезными новшествами к ним прилипла одна серьезная болезнь, которая встречается примерно на 80% рабочих осей. Название у неё — износ опорных пальцев на кронштейне тормозных колодок, вся хитрость состоит в том, что пальцы и кронштейн после усовершенствований стали одним целым (запчастей таких в продаже лично я не встречал) и если в процессе эксплуатации слетели защитные кольца с пальцев, то беда. Тормозная колодка довольно быстро выедает пальцы:

от сюда появляются перекосы, быстрый выход из строя колодок, барабанов и тормозных валов, да и эффективность торможения заметно снижается.

Хочу показать один из вариантов ремонта (кронштейн срезан). В начале отрезаем при помощи УШМ старые пальцы со стороны болтов крепления грязезащитных щитков (т.н. пыльников), далее используя технологическое отверстие крепим кронштейн на оправку, рассверливаем бывшие пальцы до D-36 мм. при этом оставшиеся отверстия от болтов крепления пыльников служат центрами.

И остается только запрессовать в получившиеся отверстия новые пальцы используя ремкомплекты от осей BPW (г.в. до 1995, без eco и eco Plus). Все, можно приваривать кронштейн на ось.

Нужно учесть, что после такого ремонта придется поменять грязезащитные щитки барабанов т.к. теперь изменился вылет опорных пальцев. Но это уже мелочь, потому что теперь мы имеем ремонтопригодную ось.

Источник

FMSCAN — Форум владельцев грузового транспорта

Эксплуатация, обслуживание и ремонт автомобилей SCANIA, VOLVO, MAN, DAF, MB, IVECO

Тормоза BPW

Модераторы: POIKO, Admin

Тормоза BPW

Сообщение alvos » 22 апр 2017, 05:24

Re: тормоза BPW

Сообщение Sergey88 » 22 апр 2017, 06:01

Re: тормоза BPW

Сообщение Слава Оренбургский » 22 апр 2017, 11:30

Re: тормоза BPW

Сообщение 20vlad78 » 22 апр 2017, 22:52

В стоке это в смысле в родном,заводском исполнении)))

У меня переделаны крепления колодок,на втулках,но переделывал не я,до меня кто-то. Там знаю,чтоб точно приварить втулочки к колодкам,приспособа специально-изготовленная нужна,чтоб ни малейшего перекоса.

Ну тоже,сейчас занимаюсь прицепом потихоньку,так вот,чтоб теперь снять колодки,бывает без резака не обойтись,пальцы в теле балки закисают крепко. Греть надо хорошо.

Re: тормоза BPW

Сообщение Слава Оренбургский » 22 апр 2017, 23:07

Источник

Куренга’s блог

Палетный ящик

Палетный ящик для грузового прицепа 2480Х1250Х500-600 мм.

Съемник ступиц

Изготовил съемник ступиц для осей грузовых прицепов

Смотрю, че то не хватает, «сколхозил» ящичек, покрасил МЛкой

Посмотрел в последний раз , подумал, кинул в ящик бумаженцию как пользоваться и отвез в магазин, пусть продается .

Ключ из трубы.

Частенько ребята которым я ремонтирую технику у себя в мастерской просят изготовить ключи для различных хитрых гаек используемых на тягачах и прицепах. Изготавливать единичные экземпляры без соответствующей оснастки долго, поэтому решил сделать несколько приспособ для изготовления таких ключей. Начал с ключа для крышки ступицы прицепа.

Трубу давил на горячую любимым мной гидравлическим прессом. Фото отчет о работе:

Ну и конечный результат:

Всем удачи.

С уважением Андрей.

Деталь гидравлический прессом.

Хотел поделиться как я изготавливал несколько деталей использовав при этом гидравлический пресс. Данные детали являются опорами бочки и крепятся на раму п/прицепа-цистерны для перевозки нефтепродуктов. В П-образный профиль вкладываются резиновые прокладки для обеспечения не жесткого, подвижного крепления.

Была поставлена задача изготовить двенадцать одинаковых деталей из пластин с увеличенной толщиной (10 мм.), Заводские профиля были изготовлены из пластин 5 мм. выдержали пару лет эксплуатации и все полопались.

Для изготовления П-образных пластин решил использовать гидравлический пресс. Изготовив подобие пуансона и матрицы и нарезав заготовок плазморезом приступил к изготовлению профиля. Процесс заснял на видео, качество записи не очень (видео снимал фотоаппаратом-мыльницей), но процесс виден.

Результат:

Всем удачи.

С уважением Андрей.

Ремонт кронштейна тормозных колодок BPW eco, eco Plus. (Второй вариант)

Ещё один вариант ремонта опорных пальцев кронштейна тормозных колодок BPW eco, eco Plus.

Ремонтируем не срезая сам кронштейн с оси. Но тут есть одно «НО», такой ремонт возможен в том случае, если выработка на пальцах не значительная (осталась не тронутая фрезированная часть пальца).

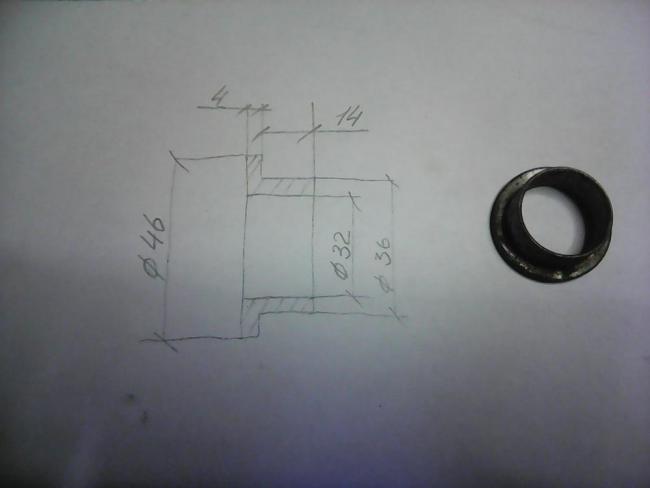

И так, на фото сама деталька необходимая для ремонта, на бумаженции эскиз с размерами. Буртик на втулке служит для предотвращения сползания тормозной колодки с опорного пальца в случае поломки или ослабления задних пружин колодок.

Далее снимаем защитное кольцо, УШМ подчищаем буртик на пальце

Одеваем на палец нашу втулочку и с торца привариваем её к пальцу

Всем удачи.

С уважением Андрей.

Ремонт кронштейна тормозных колодок BPW eco, eco Plus.

После 1995 года завод BPW наладил выпуск более современных осей (BPW eco, eco Plus), но на ряду с полезными новшествами к ним прилипла одна серьезная болезнь, которая встречается примерно на 80% рабочих осей. Название у неё — износ опорных пальцев на кронштейне тормозных колодок, вся хитрость состоит в том, что пальцы и кронштейн после усовершенствований стали одним целым (запчастей таких в продаже лично я не встречал) и если в процессе эксплуатации слетели защитные кольца с пальцев, то беда. Тормозная колодка довольно быстро выедает пальцы:

от сюда появляются перекосы, быстрый выход из строя колодок, барабанов и тормозных валов, да и эффективность торможения заметно снижается.

Хочу показать один из вариантов ремонта (кронштейн срезан). В начале отрезаем при помощи УШМ старые пальцы со стороны болтов крепления грязезащитных щитков (т.н. пыльников), далее используя технологическое отверстие крепим кронштейн на оправку, рассверливаем бывшие пальцы до D-36 мм. при этом оставшиеся отверстия от болтов крепления пыльников служат центрами.

И остается только запрессовать в получившиеся отверстия новые пальцы используя ремкомплекты от осей BPW (г.в. до 1995, без eco и eco Plus). Все, можно приваривать кронштейн на ось.

Нужно учесть, что после такого ремонта придется поменять грязезащитные щитки барабанов т.к. теперь изменился вылет опорных пальцев. Но это уже мелочь, потому что теперь мы имеем ремонтопригодную ось.

Всем удачи.

С уважением Андрей.

Корзина под запаски.

Всем желающим, кому нужно изготовить, при этом не ломать голову над размерами и компоновкой, хочу предложить свой вариант изготовления корзины под запасные колеса грузовиков и прицепов.

Корзина съёмная, крепление на раму п/прицепа или прицепа. Габариты рассчитаны под колеса размерами — D нар.-1050 мм., h-400 мм. (в простонародье — «Батоны»).

Итак, внешний вид

скачиваний: 1164

Материалы: Труба D — 42 мм.

Труба прямоугольного сечения — 50Х25Х2,5

Лист — 5 мм.

Лист — 4 или 3 мм.

Уголок — 80Х50

Так как я изначально планировал не единичное изготовление, то в первую очередь был собран простенький кондуктор для сборки (к кондуктору приварил все что на тот момент валялось под ногами )

Собственно процесс сборки не сложен (фото):

Перед установкой пластин крепления корзины к раме, нужно разметить концы труб и отрезать по горизонтали. Высота во внутренней части 450 мм., но если рама на прицепе высокая («палатка» или контейнеровоз) обрезать можно в размер 420 мм.:

Заготовки с листа режу плазморезом, профильные детали загибаю на гидравлическом прессе. При помощи различных приспособ.

Пластины крепления «забора» в первоначальном варианте изготавливал из листа 5 мм, теперь, добавив ребра жесткости делаю из 3-ки (и продукт полегче , затрат меньше, легче пробивать отверстия под профиль):

Например, изготовление пластин крепления к раме. По началу сваривал из пластин 10 мм., потом решил уменьшить время на изготовление и металлоемкость.

В итоге получилась такая деталь:

Так как размеры рам прицепов разные, сверлим индивидуально под каждый прицеп, после получения предоплаты от заказчика.

Источник