- Ремонт транспортера ремонт разбрасываемого устройства заслонки

- Ремонт средств транспортирования

- Ford Mondeo ST220 › Logbook › Восстановление дроссельной заслонки

- Двигатель теперь работает как новый. За 10 минут решил все проблемы с холостым ходом. Восстановил дроссельную заслонку. Делюсь

- Дипломная работа на тему «Подготовка к работе разбрасывателей минеральных и органических удобрений»

Ремонт транспортера ремонт разбрасываемого устройства заслонки

Ремонт средств транспортирования

Ремонт ленточных транспортеров. Наиболее изнашиваемой и чаще всего ремонтируемой частью транспортеров является транспортерная лента. Ремонт ленты осуществляют вулканизацией, склеиванием или заменой значительно поврежденных участков.

Перед ремонтом ленту очищают от пыли и грязи, а при наличии влаги ее осушают. Намечают границы срезаемой части и ножом срезают резиновую обкладку до тканевой основы. Ремонтируемый участок обрабатывают металлической щеткой, протирают бензином и промазывают клеем 2 раза. После высыхания накладывают невулканизированную резину, прикатывают роликом и вулканизируют в прессе с обогревом при температуре 145-155°С в течение 15-20 мин под давлением 0,09-0,12 МПа. Более простым и чаще применяемым на предприятиях способом ремонта транспортных лент является способ сшивания сыромятью. При этом на срезанное место нашивается требуемой толщины накладка. Для восстановления гибкости место с нашитой накладкой желательно пропустить между валками или обстучать деревянным молотком.

Сшивание сыромятью применяют и для соединения концов ленты. Возможно соединение концов ленты встык.

При замене изношенной ленты на новую следует помнить, что новая лента во время работы растягивается, поэтому ее нужно предварительно вытянуть. Для вытягивания ленту перекидывают через барабан и на 3-4 дня к концам подвешивают грузы из расчета 28-35 кг на 1 см 2 сечения ленты.

Ремонт норий, цепных элеваторов. При работе норий и цепных элеваторов наиболее часто встречающимися неисправностями являются чрезмерное растяжение или обрыв цепей ленты, задевание ковшей за стенки норийных труб, изнашивание или обрыв ковшей, неравномерное изнашивание деталей редуктора, валов, звездочек и барабанов. Ремонт ленты осуществляют так же, как лент транспортеров. Ремонт норийных труб заключается в исправлении мелких повреждений, устранении пыления, замене прокладок. При более серьезных повреждениях труб снимают ленту с ковшами, разбирают трубы и ремонтируют или заменяют поврежденные элементы.

Ремонт ковшей проводят, исправляя форму на шаблоне. Болты для крепления ковшей устанавливают шайбой внутрь ковша, затягивают гайкой и для предотвращения откручивания устанавливают контргайку.

Ремонт винтовых транспортеров. К основным дефектам винтовых транспортеров относятся повреждения витков шнека и кожуха желоба. Смятые и деформированные витки шнека выправляют на оправке деревянным молотком или заменяют на новые. Для изготовления новых витков используют сталь толщиной 2-3 мм.

Новые витки вырезают по шаблону или по разметке в виде колец, которые затем разрезают и растягивают на требуемый шаг витка. Заготовленные спирали надевают на трубу и соединяют их между собой сваркой, заклепками или накладками с болтами. К трубе, валу приваривают витки непосредственно или через закрепленные на валу планки.

Изношенный желоб винтового транспортера ремонтируют установкой заплат. На места кожуха, изнашиваемые в большей степени, целесообразно устанавливать сменные гильзы.

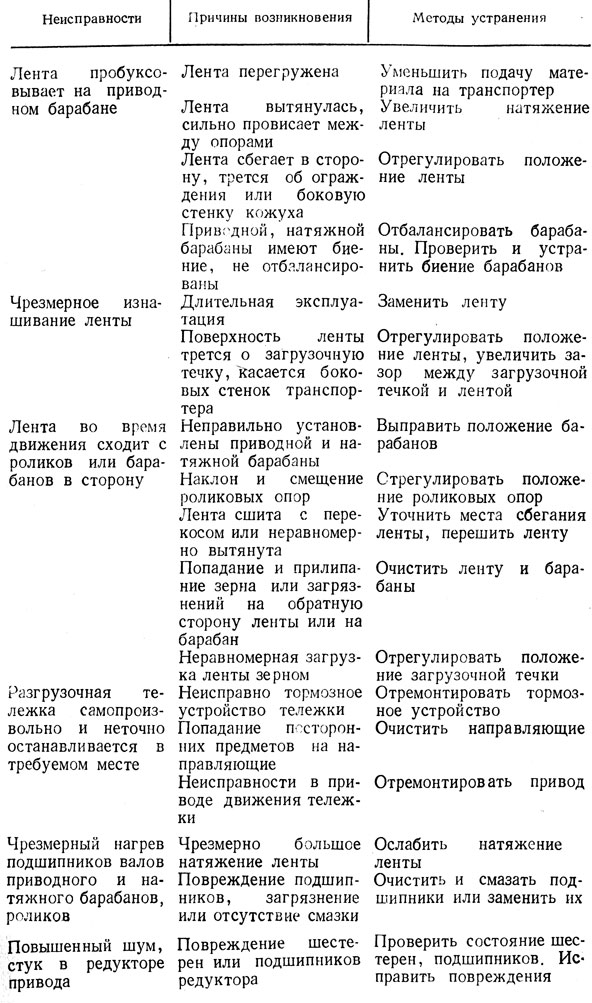

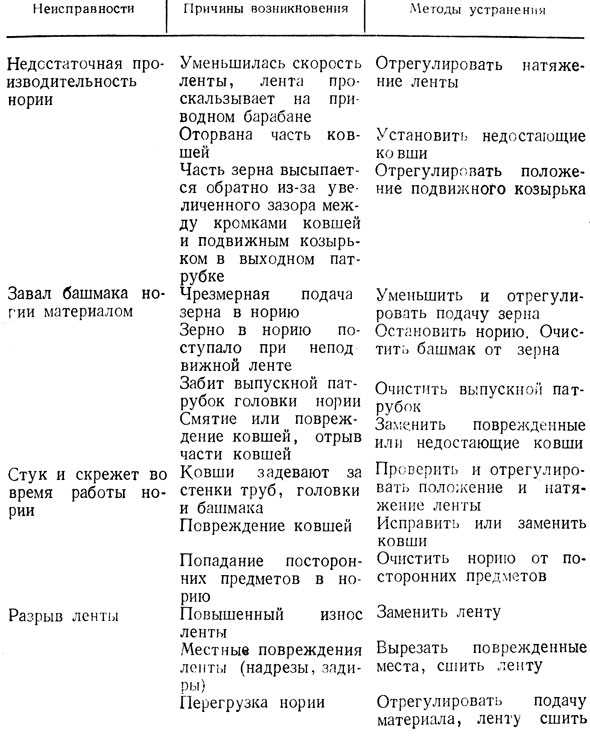

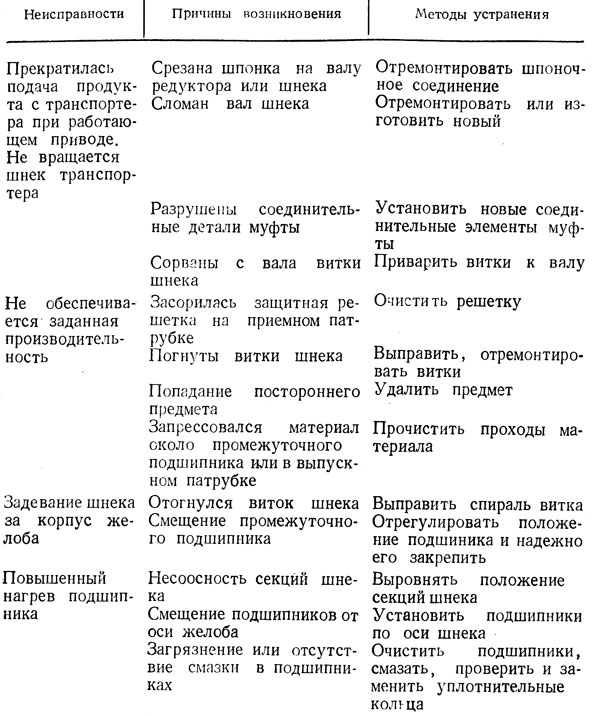

Основные неисправности транспортеров и способы устранения указаны в табл. 17, неисправности норий — в табл. 18, а неисправности винтовых транспортеров — в табл. 19.

Таблица 17. Основные неисправности ленточных транспортеров и методы их устранения

Таблица 18. Основные неисправности норий и методы их устранения

Таблица 19. Основные неисправности винтовых транспортеров и методы их устранения

Источник

Ford Mondeo ST220 › Logbook › Восстановление дроссельной заслонки

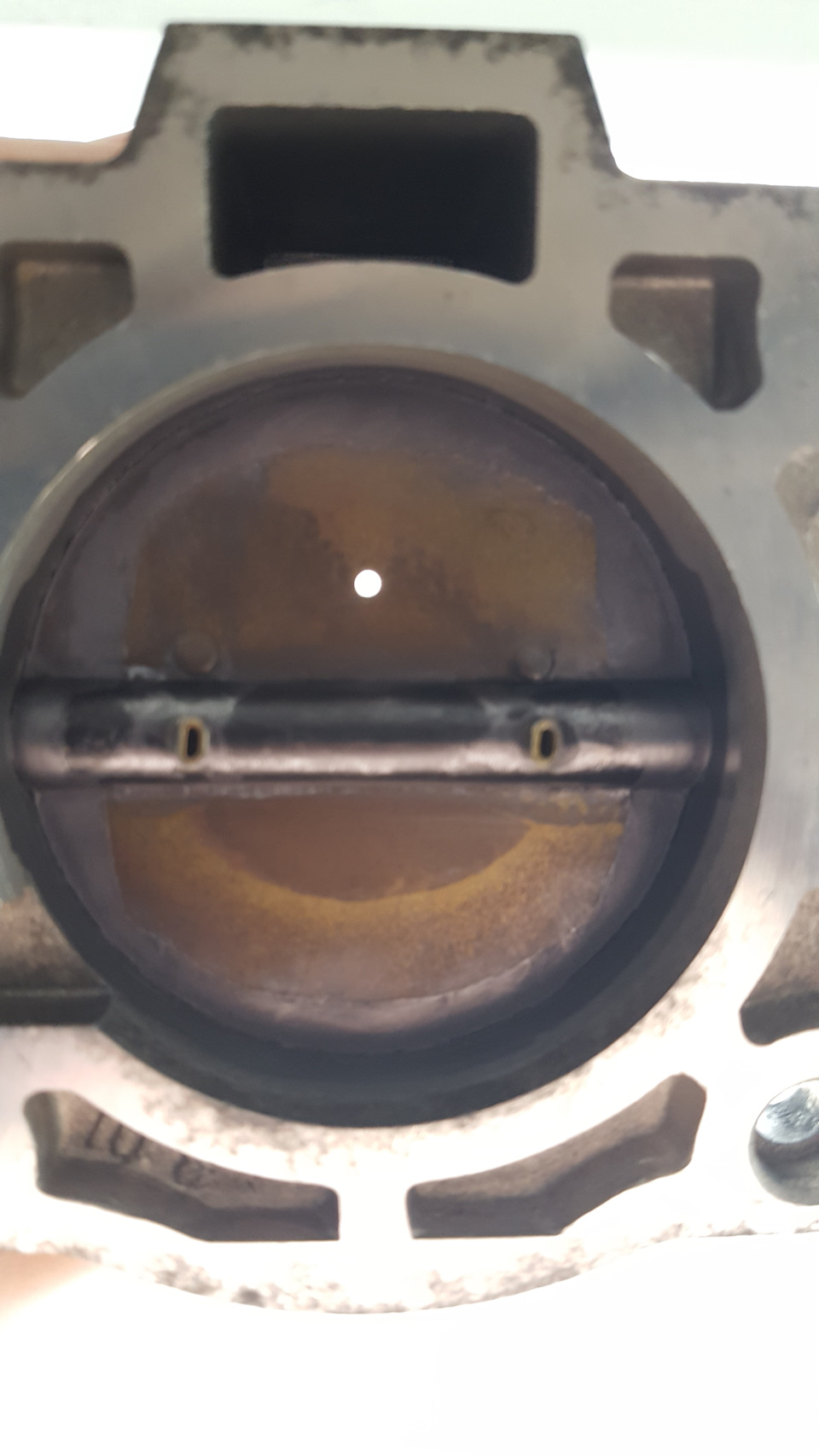

Всем привет. Сегодня речь пойдет о важности правильной работе дроссельной заслонки. Как мы все знаем с пробегом у машины происходит некий износ «таблетки» дроссельной заслонки — проявляется это в виде просветов на закрытом дросселе:

Чем зазоры будут больше, тем сильнее это будет сказываться на работе авто: не стабильный холостой ход, повышенный расход топлива, худший запуск машины как на холодную, так и на горячую. Итак, после того как я снял дроссель со своей машины, я отмыл его на сухо и посмотрел на просвет и вот что обнаружил:

Изучив мат часть, я выяснил, что на дросселях с завода идет специальный слой напыла, которой герметизирует данные просветы, исключает закусывания заслонки при работе и защищает ее от износа. Но, со временем и частыми мойками дросселя разными жижами, данный слой смывается и происходит данная выработка. Уверен, что каждый сняв свой дроссель и отмыв его, обнаружит не полностью плотное прилегание дросселя. ВНИМАНИЕ! — Речь идет только про машины, у которых НЕ электронная педаль газа, там работа механизма иная и просвет нужен!

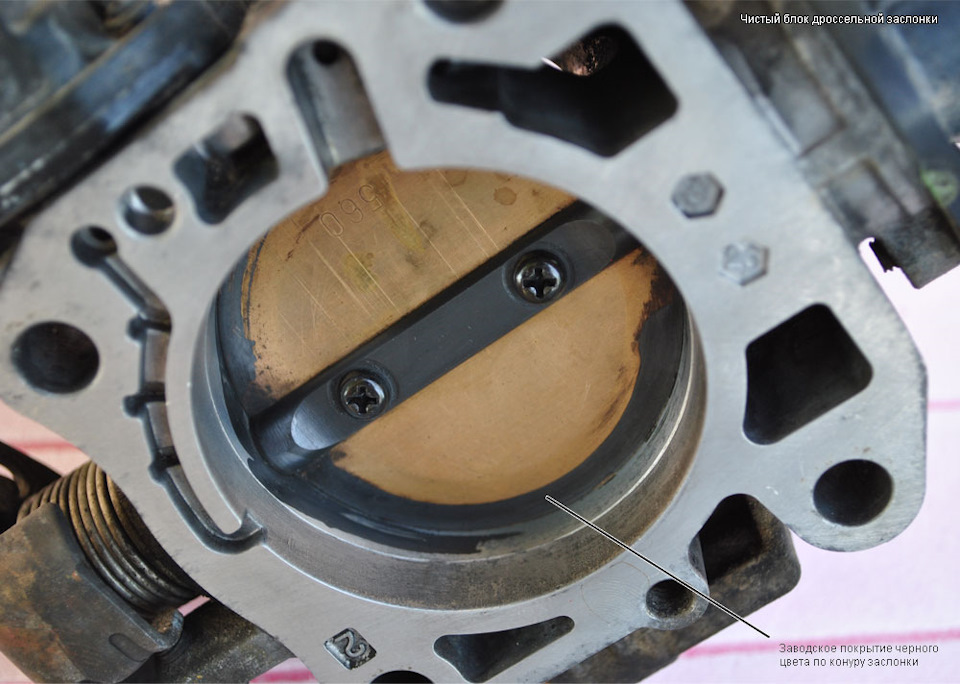

Итак, прикладываю вам фото, как заслонка выглядит с завода:

И на своей заслонке, после мытья, можно увидеть место, где этот слой когда то был. Поискав в сети методы восстановлении этого слоя, я нашел специальный состав антифрикционного молибденового состава — именно тот, что используется на заводах! Но, как оказалось, купить его не так просто, да и цена на него высоковата… Но, ради эксперимента и желаемой долгой жизни авто, я нашел где его купить и приобрел:

Выдержка с сайта:

«Антифрикционное покрытие Molykote D-321R в течение длительного времени не смывается растворителями при техническом обслуживании, обеспечивает плавность хода дроссельной заслонки и четкость ее срабатывания.

Антифрикционное покрытие Molykote D-321R для дроссельных заслонок ДВСВо время работы двигателя дроссельная заслонка загрязняется в основном продуктами сгорания топлива и масляной пылью. Кроме этого, в процессе работы заслонка совершает колебательные движения и постепенно в местах крепления ее оси в корпусе узла появляется выработка. Все это приводит к неустойчивому и трудно поддающемуся регулированию холостому ходу, ухудшению работы двигателя на низких оборотах, при резком их изменении и т.п.

Для эффективного решения возникающих проблем эксплуатации специалистами предложено применение для дроссельной заслонки антифрикционного покрытия на основе дисульфида молибдена Molykote D-321R. Это долговременное покрытие характеризуется высокой адгезией, минимальным испарением и окислением, длительным сохранением эффекта смазки. Кроме того, Molykote D-321R обеспечивает хорошую защиту от фреттинг-коррозии, устойчиво к смыванию, воздействию агрессивных сред и высоких температур.

В процессе эксплуатации двигателя требуется регулярная чистка и промывка дроссельной заслонки, однако в результате удаляются и остатки смазки, что приводит к быстрому износу пар трения узла. Решение — антифрикционное покрытие Molykote D-321R Spray, которое выпускается в удобной аэрозольной упаковке, не имеет запаха и может быть легко нанесено прямо на заслонку.

Опыт применения Molykote D-321R подтвердил его высокую эффективность. По сравнению с другими смазочными материалами это покрытие в течение длительного времени не смывается растворителями при техническом обслуживании, обеспечивает плавность хода дроссельной заслонки и четкость ее срабатывания.

Антифрикционные покрытия Molykote успешно используются в качестве смазки для дроссельных заслонок двигателей внутреннего сгорания ведущими автопроизводителями».

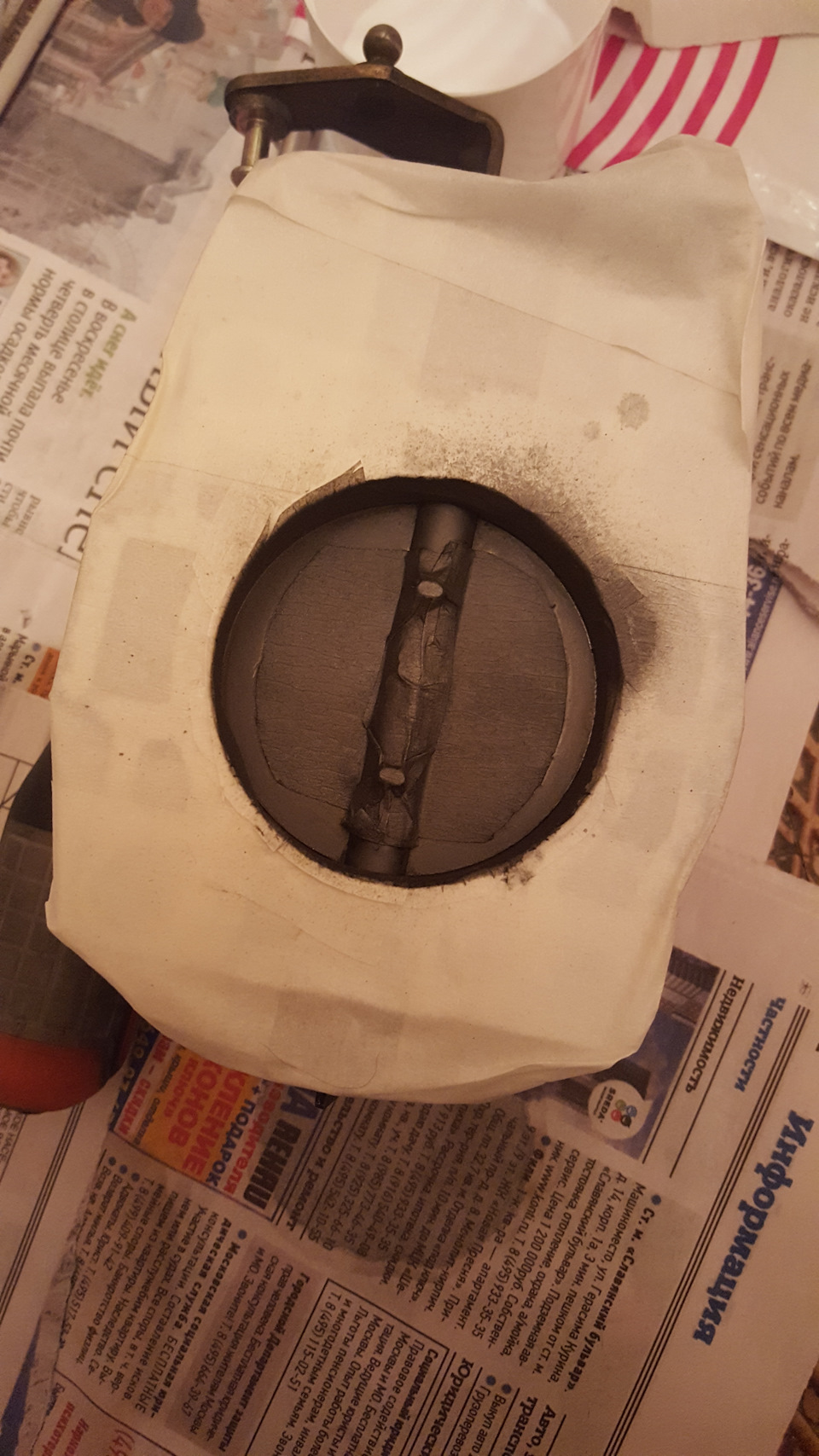

Итак, обклеиваем хорошенько заслонку, чтобы не нанести в те месте, где это не нужно:

Наносил 3 слоя с 20 минутным перерывом между каждым слоем. После этого оставляем ее сушиться в течении 90 минут при комнатной температуре.

После сушки получился вот такой результат:

Вот и все, всем рекомендую проделывать данную процедуру, т.к. после этого машина ведет себя изумительно! Уверенный завод, стабильный холостой ход и вернувшиеся заводские обороты холостого хода). Данную процедуру так же проделал и Роме Astral220

Он остался доволен, можете у него так же спросить отзывы)

Источник

Двигатель теперь работает как новый. За 10 минут решил все проблемы с холостым ходом. Восстановил дроссельную заслонку. Делюсь

Дроссельный патрубок, имеет подвижные детали, это дроссельная заслонка, ось заслонки, поэтому он со временем изнашивается и требует обслуживания. На внутренней поверхности патрубка и на заслонке, могут образовываться отложения, это масло кокс которые летят из шлангов вентиляции картера. Все это приводит к тому, что на холостом ходу и на переходных режимах двигатель начинает работать не устойчиво либо глохнуть.

При засорении либо износе дроссельного патрубка обороты холостого хода могут быть либо завышенными, либо плавать в каком-то диапазоне. На переходном режиме, когда мы резко закрываем дроссель, обороты могут сильно проседать.

Эти неисправности дроссельного узла, оказывают влияние именно на холостой ход, потому, что на этом режиме двигатель потребляет минимальное количество воздуха и по этому, даже не значительные изменения в пропускной способности патрубка (загрязнение либо износ) могут изменить его объем. Контролер не правильно рассчитает время впрыска на форсунках, не правильно выставит регулятор хх и в результате состав смеси будет не оптимальным для этого режима. К тому же дроссель может даже заедать на загрязнениях, то есть не полностью закрываться.

Почему так происходит.

Для регулирования подачи воздуха в двигатель на холостом ходу служит регулятор хх, он установлен в специальном канале. Но не весь воздух на холостом ходу проходит через этот канал. Между корпусов и дроссельной заслонкой есть зазор, часть воздуха поступает через него.

Это тепловой зазор, который нужен для того, что бы заслонка, не заедала в корпусе, во всем диапазоне рабочих температур двигателя. Так же при отсутствии зазора заслонка при закрытии и открытии будет тереться об корпус, в результате чего на этих деталях со временем появится выработка. Обычно этот зазор составляет 0,04 миллиметра, регулируется он с помощью специального винта. Но в слепую правильно его настроить не получиться, для этого нужно контролировать много параметров (напряжение датчика положения дросселя, положение рхх, расход воздуха). В общем это тема для отдельной статьи.

Для контролера, который управляет двигателем важно, что бы этот зазор был именно таким, каким его установили на заводе. Потому, что при расчетах топливопадачи и положения регулятора хх он учитывает тот объем воздуха, который поступает в двигатель через этот зазор. Это называется величина перетечек воздуха через дроссельный патрубок. И если этот параметр изменяется, начинаются проблемы с регулированием холостого хода.

По этому, при загрязнении дроссельного патрубка обороты холостого хода могут быть не стабильными, при сбросе газа двигатель может глохнуть. Но часто бывает так, что после того, как помоют дроссель, двигатель начинает работать с повышенными оборотами холостого хода. Происходит это потому, что дроссельный узел изношен, когда отмыли весь налет, появился большой зазор между заслонкой и корпусом и величина перетечек воздуха выросла. Обороты хх могут плавать в этом случае.

Изнашивается дроссельный узел из-за того, что дроссельная заслонка под давление возвратной пружины может немного перемещаться в осевом направлении, она упирается в корпус и поэтому происходит износ.

Источник

Дипломная работа на тему «Подготовка к работе разбрасывателей минеральных и органических удобрений»

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ №44»

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Тема: «Подготовка к работе разбрасывателей минеральных и органических удобрений»

Студент Илюсинов Азамат Саврович группа № 3

Работа выполнена _________________________________

Руководитель работы ____________________ «____» __________ 20____ г.

К защите допущен

зам.директора по УПР ___________________ _____________________

Способы внесения удобрений и агротехнические требования.

Машина 1 РГМ-4Б. Работа и регулировки.

Машина РОУ-6. Работа и регулировки.

Уход и техническое обслуживание.

Применение минеральных и органических удобрений — важнейшее средство повышения урожайности сельскохозяйственных культур.

Технологический процесс поверхностного внесения минеральных удобрений включает погрузку удобрений из складов (вагонов) в транспортные средства, перевозку их к местам разбрасывания и внесение удобрений в почву.

Минеральные удобрения в основном представляют собой растворимые аммиачные, фосфорные или калийные соли.

Основной способ внесения минеральных удобрений, как и органических,— разбрасывание по поверхности поля и заделка в почву до посева.

Удобрения должны быть внесены в почву равномерно по всей площади поля. Для туковых сеялок допустимая неравномерность рассева удобрений лежит в пределах ±15%, а для разбрасывателей ±25%.

Огрехи между смежными проходами агрегатов не допускаются.

Способы внесения удобрений и агротехнические требования.

Технологический прием – внесение органических удобрений.

Удобрения в зависимости от видов, доз, сроков и способов внесения комбинаций и соотношений их и почвенно-климатических условий обладают неодинаковым действием и последействием. Они наиболее полно используются культурами в севооборотах и в других агроценозах при определенном чередовании их, обусловленном структурой посевных площадей каждого хозяйства. Эти обстоятельства вызывают настоятельную необходимость перехода от удобрения отдельных культур к всесторонне обоснованным системам удобрения каждого севооборота в любом хозяйстве.

Органические удобрения. Агротехнические требования.

Система удобрений — это основанное на знаниях свойств и взаимоотношений растений, почвы и удобрений, агрономически и экономически наиболее эффективное и экологически безопасное применение удобрений при любой обеспеченности ими хозяйства в каждом севообороте и внесевооборотном участке с учетом конкретных климатических и экономических условий. Более подробное определение системы удобрений можно сформулировать так: система удобрения в севообороте — всесторонне обоснованные виды, дозы, соотношения и способы применения удобрений, определенные с учетом биологических потребностей культур в питательных элементах при принятом чередовании их и фактическом плодородии почвы, для получения максимально возможных урожаев культур хорошего качества при имеющихся ресурсах с одновременным регулированием окультуренности почв в конкретных природно-климатических условиях.

Общую схему системы удобрений каждого севооборота разрабатывают, как минимум, на полную ротацию севооборота на основании среднемноголетней обеспеченности хозяйств удобрениями и средневзвешенного плодородия почв всех полей севооборота с указанием видов, доз, соотношений и общей обеспеченности ими в кг/га действующих веществ, а также возможного баланса питательных элементов при ее реализации.

Цель системы удобрения — ежегодно обеспечивать максимально возможную агрономическую и экономическую эффективность и экологическую безопасность имеющихся природно — экономических ресурсов каждого хозяйства при любой обеспеченности ими.

Степень достижения указанных цели и задач системы удобрения существенно изменяется не только от биологических особенностей возделываемых культур, но и от почвенно — климатических и агротехнических условий, а также от количества и качества применяемых удобрений, т. е. от всего сложного комплекса факторов жизни и продуктивности возделываемых культур.

Агротехнические требования к внесению удобрений.

Допускается: диаметр гранул — не более 5 мм; разрушение гранул до размера 1 мм при смешивании — не выше 5 %; влажность минеральных удобрений перед внесением — не выше 1,5…15 %.

Машины должны обеспечивать внесение минеральных удобрений и их смесей в пределах 0,05…1 т/га.

Неравномерность распределения удобрений туковыми сеялками не должна превышать ±15%, разбрасывателями ±25%.

Применение свежего навоза и наличие в органических удобрениях посторонних предметов не допускается.

Машины должны обеспечивать внесение органических удобрений и их смесей в пределах 5…60 т/га. Неравномерность распределения органических удобрений по ширине — не выше ±25 %, по длине рабочего хода — не выше ± 15 %

При внесении всех видов удобрений должно быть обеспечено перекрытие смежных проходов; отклонение глубины внесения от заданной — не более 15 %.

Разрыв во времени между разбрасыванием и заделкой минеральных удобрений — не более 12 ч, органических — не более 2 ч.

Необработанные поворотные полосы не допускаются.

К важнейшим агротехнические требованиям при внесении удобрений относятся:

обеспечение заданной нормы;

равномерность распределения их по площади с распределением удобрений в почве на заданной глубине.

При внесении удобрений одновременно с посевом должна быть выдержана почвенная прослойка между семенами и удобрениями.

Удобрения вносят до посева (основное внесение), при посеве и посадке (припосевное внесение) и после посева и посадки (подкормка). При основном внесении удобрения разбрасывают по поверхности поля, а затем заделывают в почву при вспашке. Подкармливают растения в период их вегетации.

При внесении минеральных удобрений соблюдают следующие требования:

равномерность распределения по ширине захвата центробежными разбрасывателями — не менее 75%, тарельчатыми — не менее 85%;

отклонение глубины заделки удобрений то заданной и норма внесения на 1 га — не более20%;

туковысевающие аппараты комбинированных сеялок должны надежно высевать удобрения при нормальной влажности и норме высева 50…750 кг/га с отклонением от нормы не более ±5%

Разбрасыватели органических удобрений должны качественно разрыхлять, измельчать и с неравномерностью не более ± 15% распределять всю массу по поверхности поля. Отклонение от нормы внесения удобрений — не более ± 25%.

Машина 1 РГМ-4Б. Работа и регулировки.

Машина для внесения минеральных удобрений и извести 1 РМГ-4

Назначение. Машина 1-РМГ-4 (рис. 1) предназначена для поверхностного (сплошного) внесения всех видов минеральных удобрений и известковых материалов и гипса. Она агрегатируется с тракторами тягового класса 1,4, оборудованными гидрофицированными прицепными крюками и приводами тормозов прицепа.

Устройство машины и составных узлов. Разбрасыватель (рис. 1) состоит из кузова 1 с рамой 11, транспортера 2, механизма прижима ролика 3, привода транспортера 4, дозатора 5, разбрасывающего устройства 8, ветрозащитного устройства 7, приводного ролика 9 и оси с ходовыми колесами 10.

Рис. 1 — Машина для внесения минеральных удобрений и извести 1РМГ-4: 1 – кузов; 2 – транспортер прутковый; 3 – гидроцилиндр с поворотным рычагом; 4 – ведущий вал транспортера; 5 – механизм управления заслонкой; 6 – гидромотор; 7 – ветрозащитное устройство; 8 – распределяющий диск; 9 – ролик; 10 – опорно-приводное колесо; 11 – рама.

Транспортёр 2 представляет собой замкнутую (бесконечную) цепь из 165 прутков диаметром 12мм. Расстояние между прутьями 41,3 мм. Прутья шарнирно соединены между собой концевыми крючками. Передний ведомый вал транспортёра имеет натяжное устройство. Задний ведущий вал 4 получает движение от левого ходового колеса посредством прижимного ролика 9 и трёх ступеней цепных передач, которые позволяют получить две скорости транспортёра V тр1 =1,3м/мин и V трн =6,6м/мин. Поджатие ролика к ходовому колесу осуществляется гидроцилиндром 3, подключенным к трубопроводам гидромотора через стабилизатор давления, позволяющий получить постоянное усилие поджатия (6-8кг/см 2 ) независимо от перемещения подрессоренного колеса ходовой части разбрасывателя.

Дозирующее устройство 5 выполнено в виде подпружиненной заслонки, перемещающейся в пазах заднего борта кузова при помощи шарнирно-рычажного механизма.

Туконаправитель 12 (рис. 4) сварной конструкции из листовой стали имеет две воронки. Внутренние стенки воронок крепятся шарнирно и могут устанавливаться в различные положения. Это позволяет регулировать подачу удобрений от периферии к центру дисков.

Крепление всего туконаправителя на раме машины позволяет перемещать его вдоль кузова относительно дисков, регулируя равномерность высева удобрений по ширине засеваемой полосы.

Разбрасывающее устройство 8 (рис. 1) состоит из двух штампованных дисков с четырьмя лопастями. Диски установлены горизонтально под воронками туконаправителей.

Правый диск получает вращение через зубчатую полумуфту от гидромотора МНШ-46, подключенного к гидросистеме трактора. Под диском закреплен шкив для передачи вращения клиновым ремнем на левый ведомый диск разбрасывающего устройства.

Передача вращения от оси ролика на ведущий вал транспортёра разбрасывателя производится через три пары цепных передач (рис. 2)

На оси ролика находятся звёздочки Z 1 =10 и Z 1 =25, с которыми в зависимости от нормы высева передают вращение звёздочкам Z 2 =32 или Z 2 =17. На валу транспортёра поставлена постоянная звёздочка Z 4 =45.

Рис. 2 — Регулировка цепи привода питающего транспортера: 1 – прижимной ролик; 2 – цепь первой ступени привода; 3 – цепь второй ступени привода; 4 – цепь третьей ступени привода; 5 – натяжная звездочка; 6 – контрпривод; 7 – эксцентрик

Технологический процесс работы. Предварительно измельченные и просеянные минеральные или известковые удобрения загружаются в кузов 1 (рис. 1).

При движении машины рычагом управления гидрораспределителя трактора включаются рабочие органы разбрасывателя.

Прутковый транспортёр 2 перемещает удобрения к заднему борту и через дозирующую щель выносит их за пределы кузова к туконаправителю. Туконаправитель подаёт удобрения на два разбрасывающих диска 8, которые под действием центробежной силы веерообразным потоком рассеивают их по поверхности почвы.

При работе в ветреную погоду кузов закрывают тентом, а над разбрасывающими дисками и по всей полосе рассева крепят ветрозащитное устройство 7 . Кузов машины устанавливается на подрессоренную ходовую часть. Положение боковых бортов придаёт ему трапецеидальную форму.

В заднем борту кузова расположено окно для выхода удобрений (рис. 3).

Рис. 3 — Дозатор : 1 – линейка; 2 – рычаг управления дозирующей заслонкой; 3 – зубчатый сектор; 4 – настил транспортера-питателя

Основные регулировки разбрасывателя.

1). Нормы высева удобрений регулируют положением заслонки и изменением скорости движения транспортёра. При нормах до 1000 кг/га транспортёру задают скорость 1,3 м/мин. В этом случае движение передается со звёздочки Z 1 =10 к Z 2 =32.При нормах свыше 1000 кг/га транспортёру дают скорость 6,6м/мин. В этом случае движение передаётся от звёздочки Z 1 =25 к Z 2 =17.

2). Равномерность рассева по ширине захвата (рис. 4) достигается регулировкой туконаправителя. Если сместить туконаправитель вперёд — удобрения падают на край дисков и рассев ведётся на середину полосы. Если сместить туконаправитель назад — удобрения падают на центр дисков и покрывают края полосы. Аналогично изменяют подачу удобрений регулировкой внутренних стенок туконаправителя.

3). Натяжение транспортёра производится перемещением переднего ведомого валика. При правильном натяжении верхняя ветвь должна прилегать к полу кузова, а нижняя провисает на 10 мм.

Рис. 4 — Схема регулировки туконаправителей 1РМГ-4: 1 — туконаправитель; 2 — тукоделитель

Машина РОУ-6. Работа и регулировки.

Машины для внесения твердых органических удобрений.

Машина РОУ-6 предназначена для разбрасывания навоза торфа, компостов. Агрегатируется с тракторами класса тяги 14 кН. Доза внесения удобрений зависит от скорости движения транспортера и агрегата. Грузоподъемность 6 т, ширина разбрасывания 6…7 м, доза внесения 15…45 т/га, VP до 12 км/ч. Р азбрасыватель органических удобрений РОУ-6 предназначен для поверхностного разбрасывания органических удобрений, компостов, торфокрошки и тому подобное. Без разбрасывающего приспособления его используют для перевозки разных грузов.

Рис. 5. Машина для внесения органических удобрений РОУ-6:

а — общий вид; б— транспортер; 1 — цепочно-планчатый транспортер; 2— измельчающий барабан; 3 — разбрасывающий барабан; 4 — защитный кожух передачи; 5— надставной борт кузова; 6— натяжное устройство; 7—шатун; 8— коромысло; 9 и 10— ведущая и предохранительная собачки; 11 — брус рамы; 12 — храповое колесо; 13 — опорный подшипник; 14 и 17— ведущий и ведомый валы; /5— ведущая звездочка; 16— ведомый ролик; 18— натяжной болт; 19 — гайка; 20 — цепь; 21 — скребок; 22 — корпус кривошипа; 23 — диск кривошипа

Разбрасыватель РОУ-6 состоит из рамы, на которой размещён кузов с конвейером, разбрасывающего приспособления 1 и механизма передач. Грузоподъёмность кузова составляет 6 тонн.

Цепной пластинчатый конвейер подает удобрения к разбрасывающему приспособлению. Конвейер состоит из четырех сварных цепей 14 шагом 27 мм, объединенные попарно в две ветки. Натяжение цепей регулируют винтами 16. Конвейер приводится в движение от ВОМ трактора через редуктор.

На ведущем вале редуктора РОУ-6 есть корпус кривошипа 10, а на корпусе — диск 12. Тяга 8 соединяет палец диска с щеками 6 храпового колеса 5. Палец диска размещен эксцентрически к оси вала повода конвейера и при каждом обороте предоставляет колебательного движения щекам. При этом собачка 7, закрепленная между щеками, прокручивает храповое колесо, а вместе с ним и ведущий вал 3 конвейера. Разбрасывающее приспособление 1 состоит из измельчительного и разбрасывающего барабанов. Измельчительный барабан устанавливают в кузове прицепа, а верхний — за его пределами. Благодаря этому удобрения интенсивно измельчаются и разбрасываются на ширину 4,6 метра.

Барабаны вращаются от втулочно-роликовых цепей. Частота вращения измельчительного барабана 385 оборотов в минуту. Разбрасыватель удобрений РОУ-6 агрегатируется с тракторами класса 1,4. Производительность до 52 тонн в час.

Уход и техническое обслуживание.

Виды ТО: ЕТО; ТО-1; ТО-2; ТО-С (сезонное).

Удельная суммарная трудоемкость ТО составила 0,13 чел.ч/ч. Руководство по эксплуатации содержит достаточно информации для правильного обслуживания машины.

Ежедневно перед началом работы надо проверить состояние и затяжку крепежа, давление в шинах, наличие на вентиляторах колпачков, натяжение цепей транспортера и проворачиванием разбрасывающего барабана вручную убедится в отсутствии заедания механизмов.

Перед вводом в эксплуатацию необходимо:

освободить кузов машины от закрепленных в нем принадлежностей;

установить боковые борта в нормальное положение, для чего удалить технологические пластины; совместив петли бортов с петлями боковых лонжеронов рамы, вставить и зашплинтовать оси; в задних ( у разбрасывающего устройства) шарнирах установить опорные ребра, предохраняющие борта от распирания ( по два с каждой стороны);

поставить передний борт и, при необходимости, надставной передний (сетчатый), а боковые надставные борта переставить так, чтобы получился наружный «развал»;

установить колеса на шпильки ступиц и плотно затянуть гайки, имея в виду, что у шпилек левого резьба и гайки имеют метку;

балансирные подвески колесных пар освободить от тяг;

проверить и подтянуть весь крепеж;

проверить давление в шинах;

на вентили шин навернуть колпачки;

проверить натяжение цепей транспортера и приводных цепей;

открыть крышки ступиц колес и убедиться в наличии в ступицах достаточного количества смазки; проверить наличие масла в редукторе; произвести полную смазку машины согласно с приведенными в настоящей инструкции схемой смазки и химмотологической картой;

проворачиваем разбрасывающего барабана вручную убедиться в отсутствии заеданий механизмов;

установить фонари, световозвращатели, штепсельную вилку и проверить исправность электросхемы.

Работает в агрегате с трактором МТЗ-1221, оборудованным гидрокрюком. При агрегатировании присоединить карданный вал, главный тормозной цилиндр вставить в гнездо, а штепсельную вилку – в розетку на задней стенке трактора. С трактора снять навесную систему, с задних колес –грузы и колеса расставить на колею 1800 мм.

Ежедневно перед началом работы надо проверить состояние и затяж

ку крепежа, давление в шинах, наличие на вентилях колпачков, натяжение цепей транспортера и проворачиванием разбрасывающего барабана вручную, убедиться в отсутствии заеданий механизмов.

Осмотреть машину. Обнаруженные неисправности устранить.

Проверить нет ли подтекания масла из редуктора.

Протереть от пыли и грязи фонари и световозвращатели.

По окончании работы очистить кузов от остатков перевозимого груза и вымыть машину.

Осенью и весной ( перед началом сезонной работы), помимо операций ежедневного осмотра, необходимо:

заменить масла в редукторе;

снять колеса, снять ступицы с барабанами, очистить тормоза и барабаны от грязи, промыть в дизельном топливе или керосине ступицы и подшипники и заправить полости ступиц свежей смазкой;

осмотреть сальники, при необходимости заменить их; при постановке на место ступицы с барабаном подшипники отрегулировать;

проверит состояние карданной передачи;

осмотреть раму и состояние сварочных швов;

тщательно проверить состояние изоляции жгута проводов; слабо затянутые зажимы контактов подтянуть, загрязненные и окислившиеся-зачистить.

При смазке машины соблюдать следующие правила:

перед смазкой удалить грязь с масленок, пробок и т.п.;

подшипниковые узлы, не имеющие масленок, разобрать и смазать;

телескопическое соединение карданного вала промыть и смазать;

смазку узлов, имеющих масленки, произвести без разборки шприцеванием;

редуктор залить новым маслом, после удаления старого;

транспортные цепи очистить от грязи и полить отработанным маслом, втулочно-роликовые цепи промыть в дизельном топливе или керосине и 20-30 минут выдержать в разогретом трансмиссионном масле.

Строгое соблюдение правил эксплуатации и ухода значительно удлиняет срок службы шин. Одно из основных требований – поддержание внутреннего давления 250 кПа. При пониженном давлении в шинах машину нельзя использовать даже для выездов на небольшие расстояния.

Ежедневно перед началом работы надо проверить исправность вентилей, наличие на них колпачков и давление в шинах. После работы – поставить машину на сухой пол или твердый грунт, не загрязненный нефтепродуктами, осмотреть шины, удалить все врезавшиеся в резину предметы и очистить от грязи.

Правильное хранение машины обеспечивает ее длительную работоспособность, способствует сокращению затрат на техническое обслуживание и ремонт.

При хранении машины сроком свыше 10 дней необходимо:

окрашенные поверхности промыть и насухо вытереть; поврежденную окраску восстановить;

инструмент очистить и смазать;

снять колеса; демонтировать шины, очистить их от грязи, вымыть и просушить; камеры и внутренние части покрышек пересыпать тальком; шины смонтировать, подкачать до давления 50 кПА и колеса были подняты на 8-10 см;

шины предохранять от прямого воздействия солнечных лучей;

цепи транспортера и втулочно-роликовые цепи очистить от грязи и смазать; натяжение цепей транспортера ослабить; втулочно-роликовые цепи установить на машину в ослабленном состоянии.

При выполнении письменной экзаменационной работы на тему «Технология механизированных работ на внесении удобрений», были рассмотрены и изучены вопросы: технологический прием – внесение органических удобрений, агротехнические требования, подготовка агрегата к работе,

Рассмотрен вопрос охраны труда при выполнении технологического процесса — внесения органических удобрений.

Можно сделать выводы:

1. Внесение органики позволяет сократить затраты на покупку минеральных удобрений , повысить качество и урожайность сельскохозяйственных культур. Однако при внесении навозной жижи нужно учитывать многие факторы. Вследствие относительно высокого содержания фосфора свиной навоз принято считать сложным удобрением. В жидком бесподстилочном навозе КРС содержание калия по сравнению с другими видами органического удобрения не столь велико. При этом содержание питательных веществ в навозе может варьироваться в широких пределах в зависимости от типа кормления, продуктивности, способа содержания животных, что в значительной степени влияет на его ценность как удобрения. Только после получения данных о составе питательных веществ в навозе его можно использовать в качестве удобрения. Жидкие навозные стоки с низким содержанием сухого вещества (менее 10%) могут давать осадок или образовывать промежуточные слои с очень неоднородным содержанием питательных веществ прежде всего фосфатов). Стоимость органического удобрения зависит от содержания питательных веществ, степени их влияния на урожайность, а также от стоимости питательных веществ, которая, в свою очередь, «привязана» к цене минеральных удобрений. Внесение жидкого органического удобрения позволяет снизить затраты на удобрения не менее чем на 150 евро/га.

2. Рациональная организация применения удобрений возможна на основе проектирования и технических расчетов. Используется два принципа построения технологических процессов: постоянный уровень производительности производственной линии, постоянный состав механизированных подразделений.

К погрузочному средству подбиралось необходимое по условиям эксплуатации количество транспортных, транспортно-распределительных или распределительных средств. Кажущийся максимальный эффект от использования комплексов машин, сформированных для каждых условий эксплуатации технических средств, расстояние транспортирования, состояние дороги, размер поля, доза внесения и т.д. не может быть достигнут по ряду причин. Число технических средств для погрузки, транспортировки, перегрузки, внесения удобрений постоянно, а условия эксплуатации машин изменяются и встречаются неодинаково часто, поэтому всегда остается количество машин, для которых условия их применения не будут соответствовать оптимальным, что снизит эффективность работы.

1. Вавилов П.П. «Растениеводство» М. «Колос», 1979 г.

2. Воробьёв С.А. «Земледелие» МВО «Агропромиздат», 1979 г.

3. Клиновский В.М.и А.В.Петербургский «Агрохимия» М. «Колос», 1967г.

4. Ненайденко Г.Н., Судакова Л.П. «Удобрение зерновых в интенсивных технологиях» Иваново, «Талка», 1991 г.

5. Никитишин В.И. «Агрохимические основы эффективного применения удобрений в интенсивном земледелии», Изд. «Наука», М., 1984

6. Посыпанова Г.С «Растениеводство». М. Колос, 2006 г.

7. Родичев В.А «Тракторы: Учеб. Для нач. проф. Образования», 2015 г.

8. Селецев В.Ф. «Применение агрохимических анализов в планирование системы удобрений». Екатеринбург, 2005 г.

9. Синявский И.В. «Агрохимические и экологические аспекты плодородия черноземов Зауралья: Монография» / ЧГАУ. — Челябинск, 2001г.

10. Симанин А.И. Удобрения, плодородие почв и урожай в условиях интенсивного земледелия. Краснодар, 1988 г.

11. Штефан В.К. Жизнь растений и удобрений. — Москва, 1981.

12. Ягодин Б.А. «Практикум по агрохимии» МВО «Агропромиздат» 1987 г.

13. Ягодин Б.А. «Агрохимия» МВО «Агропромиздат» 2002 г.

14. Артюшин А.М., Державин Л.М. Краткий словарь по удобрениям. — Москва, 1984.

15. Донских И.Н., Курсовое и дипломное проектирование по системе применения удобрений. Ленинград, 1989.

Источник