- Реставрация токарного вращающего центра.

- Для просмотра онлайн кликните на видео ⤵

- Чипгуру

- Восстановление вращающегося центра

- Восстановление вращающегося центра

- Восстановление вращающегося центра

- Восстановление вращающегося центра

- Восстановление вращающегося центра

- Восстановление вращающегося центра

- Восстановление вращающегося центра

- Ремонт токарного оборудования: профессионально, быстро, качественно

- Капитальный ремонт токарных станков

- Индивидуальные решения для каждого заказчика

- Правильная эксплуатация — гарантия исправной работы токарного станка

- Технология восстановления станин технологического оборудования. Часть II

Реставрация токарного вращающего центра.

Для просмотра онлайн кликните на видео ⤵

Восстановление вращающегося центраПодробнее

Разборка центра или как выбить подшипник.Подробнее

Восстановление вращ. центра, подробно.Подробнее

Восстановление конуса вращающегося центраПодробнее

Восстановление вращающегося центраПодробнее

Вращающийся центр для токарного станка, разборка, сборка, обслуживание.Подробнее

Перебираем вращающийся центрПодробнее

Разборка токарного вращающегося центра. На что обратить внимание перед разборкой.Подробнее

Ремонт центр вращающийся А 1 4 НПодробнее

токарный центр часть 2 (удачная попытка)Подробнее

Центр вращающийся методы ремонтаПодробнее

Ремонт заднего центра токарного станкаПодробнее

Токарный станок 1К62 «Восстановление» — покраска табличек.Подробнее

посылка .центр вращающийся токарный тв-4Подробнее

Как проточить центр.Как убрать биение центра вращения.Подробнее

Восстановление поверхности вращающегося центраПодробнее

Как снять трензель на токарном станке ТВ-16. Как разобрать вращающийся центр КМ-1.Подробнее

Токарный вращающийся центр, замена подшипников.Подробнее

Съёмные грибки на токарный и фрезерПодробнее

Источник

Чипгуру

Восстановление вращающегося центра

Восстановление вращающегося центра

Сообщение #1 omich » 22 ноя 2016, 17:14

Вчера изготавливал мелкую детальку и при изготовлении вышла некоторая «засада» — у вращающегося центра кончик оказался в неприемлемом состоянии для таких мелких работ, из-за чего при «пробуксовке» центра относительно детали, центр мог «гулять», как минимум, на несколько соток, если не больше, т.е. даже на глаз было заметно. Хм. Пришлось доставать из заначки новый, ну а этот думать, как вернуть в рабочее состояние. В токарный патрон его не зажать, т.к. он вращающийся и не будет крутиться вместе с корпусом. Делать для этого поводок — слишком муторно, да и в токарном патроне еще неизвестно насколько окажутся биения, т.е. тоже не вариант. Выходит, надо заставить как-то вращаться его самого. Ну что же, берем моторчик со шкивом. . а дальше, чего рассказывать, смотрим более наглядно на фотографиях:

В таком состоянии он был:

Восстановление вращающегося центра

Сообщение #2 ROW » 22 ноя 2016, 18:03

Восстановление вращающегося центра

Сообщение #3 Леха-сумо » 22 ноя 2016, 18:07

а мой кроме этих борозд еще и в подшипниках начал люфтить(((

это лечится? или только замена?

Восстановление вращающегося центра

Сообщение #4 DOC » 22 ноя 2016, 18:07

Восстановление вращающегося центра

Сообщение #5 omich » 22 ноя 2016, 18:12

Не, разбирать и протачивать в токарном будет не та точность, я эту мысль отмел. Единственное, приемлемой точности можно достичь, если выточить зажимное кольцо, но это же сколько «гемора»? А тут минут 10 на сборку конструкции вместе с обточкой. Ну а про получившуюся точность я уже написал.

Ну а если центр бьет, то это хана подшипникам и тут уже ни чего, наверно, не сделать. В моем случае, чисто износился кончик, а биений нет.

Восстановление вращающегося центра

Сообщение #6 ROW » 22 ноя 2016, 18:35

Леха-сумо писал(а): Источник цитаты а мой кроме этих борозд еще и в подшипниках начал люфтить(((

Источник

Ремонт токарного оборудования: профессионально, быстро, качественно

Компания «Русстанко» оказывает широкий спектр услуг в области ремонта токарных станков. Все работы осуществляют профессионалы с большим опытом, прекрасно разбирающиеся во всех нюансах ремонта гидравлической, механической, электронной и электрической частей устройства.

На сегодняшний день мы осуществляем:

- ремонт токарных станков с ЧПУ;

- ремонт токарно-винторезных станков универсального типа.

Мастера компании «Русстанко» профессионально выполнят плановый, текущий или капитальный ремонт токарного оборудования, причём сделают это в минимальные временные сроки, с использованием надёжных запасных частей, комплектующих и расходных материалов.

Капитальный ремонт токарных станков

Вашему токарному оборудованию необходим качественный капитальный ремонт? Специалисты компании «Русстанко» с удовольствием вам помогут! Они:

- Очистят станок от загрязнений.

- Произведут полную разборку устройства.

- Продиагностируют все узлы и детали.

- Осуществят ремонт станины токарного станка или любых других узлов.

- Заменят изношенные детали на новые.

- Отшлифуют направляющие, причём, при необходимости, произведут качественный ремонт направляющих токарного станка.

- Заменят либо отремонтируют шариковые винтовые пары.

- Заменят неисправные элементы электроники либо произведут полный ремонт электрооборудования токарного станка.

- Соберут станок и подготовят к работе.

- Комплексно отрегулируют все узлы и системы токарного оборудования.

- Доведут устройство до плановой точности.

- Проверят исправность и безотказность работы системы.

- Произведут обработку пробной детали.

- Покрасят подетально или осуществят полную покраску станка.

Капитальный ремонт токарного станка в нашей компании осуществляется с использованием профессионального оборудования и инструментов.

Индивидуальные решения для каждого заказчика

Безусловно, капитальный ремонт оборудования требуется не всегда. Иногда достаточно отремонтировать какой-либо отдельный элемент или узел. Специалисты нашей компании готовы вам помочь и в этом случае! Мастера начнут ремонт токарного станка с его тщательного осмотра, а также:

- проверят общее механическое состояние всех механизмов и узлов;

- при необходимости ликвидируют зазор в ходовых винтах салазок и стола;

- отрегулируют подшипники шпинделя или произведут необходимый ремонт шпинделя токарного станка;

- проверят исправность механизмов переключения скоростей и подач;

- внимательно осмотрят направляющие и устранят задиры;

- проверят работу ограничительных устройств;

- отрегулируют зазоры в направляющих консоли, стола и салазок;

- произведут другие типы работ.

Если возникнет такая необходимость, то станок полностью или частично разберут, а затем отремонтируют неисправные узлы, например, произведут ремонт задней бабки токарного станка или произведут замену втулок, валов и прочих деталей.

Правильная эксплуатация — гарантия исправной работы токарного станка

Специалисты нашей компании уверены, что любое оборудование будет безукоризненно работать на протяжении длительного времени лишь в том случае, если:

- За станком правильно ухаживали: регулярно очищали и смазывали все трущиеся части.

- Своевременно проводили техническое обслуживание.

Соблюдать эти правила не так уж и сложно, тем более что специалисты нашей компании всегда готовы вам помочь с гарантийным, постгарантийным и сервисным обслуживанием токарных станков любых модификаций.

Обращайтесь, и ремонт суппорта токарного станка либо других узлов и элементов будет выполнен точно в срок и с гарантией качества!

Источник

Технология восстановления станин технологического оборудования. Часть II

Трещины в станинах могут быть ликвидированы различными способами: заваркой с последующей механической обработкой (при необходимости), с помощью накладок, штифтов, стяжек.

Для предотвращения дальнейшего распространения трещины используют накладки. Концы трещины засверливают сверлом Ø 4. 5 мм; вырезают из мягкой листовой стали толщиной 4. 5 мм накладку (ее размеры должны перекрывать границы трещины не менее чем на 15 мм); согласно размерам накладки из картона или листового свинца вырезают прокладку; в накладке и прокладке по периметру сверлят сквозные отверстия под винты М5 и М6 с потайной головкой на расстоянии 10 мм от края и 10. 15 мм друг от друга; в станине размечают по накладке и сверлят отверстия и нарезают резьбу М5 или М6; прокладку и накладку смазывают суриком или клеем (БФ2, карбонильным клеем, цементом и др.) и закрепляют на станине винтами; края накладки расчеканивают и опиливают.

С помощью стяжек трещины устраняют следующим образом: на некотором расстоянии от трещины по обе ее стороны сверлят и развертывают два отверстия, в которые запрессовывают штифты с выступающими концами; из стального листа изготавливают пластину-стяжку, имеющую два сквозных отверстия (под штифты), межосевое расстояние которых несколько меньше расстояния между штифтами, установленными на станине; трещину стягивают струбцинами; пластину-стяжку нагревают и устанавливают на штифты. При остывании пластины-стяжки трещина стягивается.

Посредством штифтов трещины ликвидируют так: концы трещины засверливают сверлом Ø 4. 5 мм, тем же сверлом сверлят отверстия вдоль трещины на расстоянии 6. 8 мм друг от друга; во всех отверстиях нарезают резьбу, в них ввинчивают резьбовые штифты, изготовленные из меди или мягкой стали, концы которых должны выступать над поверхностью станины на 1,5. 2 мм; затем сверлят отверстия между штифтами с перекрытием штифтов не менее чем на 1/4 диаметра; в отверстиях нарезают резьбу и ввинчивают в них штифты, обрубленные заподлицо; концы штифтов расчеканивают.

Пробоины и сколы в станине устраняют заваркой пробоин и наплавкой сколов с последующей механической обработкой, а также установкой вставки, ввертыша или пробки.

При установке вставки сколотое место запиливают или фрезеруют; изготавливают вставку по форме паза и запрессовывают ее в паз; вставку можно дополнительно крепить винтами.

При установке ввертыша поврежденное место станины рассверливают; нарезают в отверстии резьбу; в отверстие ввертывают металлическую, предварительно смазанную суриком резьбовую пробку, которую стопорят кернением.

При установке пробки небольшие сколы засверливают и развертывают; в полученное отверстие запрессовывают металлическую пробку, опиленную по форме ремонтируемой поверхности.

Сломанные выступающие части станины (кронштейны, ушки, стержни) восстанавливают следующими способами: приваркой отломанной части, установкой вставки или пробки. В последнем случае оставшуюся на станине часть сломанного элемента удаляют (строганием, фрезерованием, обрубкой, запиливанием, высверливанием); затем под эту вставку фрезеруют или выпиливают паз или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом); вставку запрессовывают в паз и крепят винтами; пробку запрессовывают, а штифт ввинчивают резьбовым концом, смазанным суриком. При наличии в сломанном кронштейне отверстия его растачивают или развертывают до номинального размера после установки вставки.

Изношенные отверстия станины восстанавливают наплавлением слоя металла на поверхность отверстия с последующей механической обработкой до нужного диаметрального размера и установкой ремонтной втулки: изношенное отверстие рассверливают или растачивают под запрессовку в него втулки или стакана; от про- ворота последние стопорят винтом; во втулке (стакане) растачивают или развертывают отверстие нужного диаметрального размера.

Выбор способа восстановления направляющих станины определяется характером и степенью их износа, а также условиями ремонта (оснащенностью предприятия специальным оборудованием и приспособлениями). Задача заключается в том, чтобы выбрать такой способ восстановления, который обеспечивал бы необходимую точность направляющих при наименьших затратах времени и средств. В ремонтной практике для восстановления направляющих применяют шабрение, шлифование, тонкое фрезерование, строгание с последующим шлифованием, строгание с последующим шабрением и притиркой. В таблице приведены данные, которые характеризуют трудоемкость и эффективность некоторых способов восстановления направляющих станин.

Образующиеся при эксплуатации направляющих глубокие риски и задиры запаивают баббитом. Ремонтируемое место тщательно зачищают, разделывают кромки под углом 90° с высокой шероховатостью поверхности. Поверхность обезжиривают ацетоном, бензином или раствором кальцинированной соды, подогревают, наносят флюс (хлористый цинк) и осуществляют пайку массивным (1,5. 2 кг) паяльником.

Указанные дефекты устраняют также металлизацией. Для этого после осуществления перечисленных подготовительных операций на дефектное место посредством металлизатора напыляют цинк или латунь. После напыления или паяния направляющие шлифуют или шабрят.

Если ремонт станин выполняет цеховая ремонтная бригада, то применять специальные станки для механической обработки направляющих нецелесообразно из-за их малой загрузки.

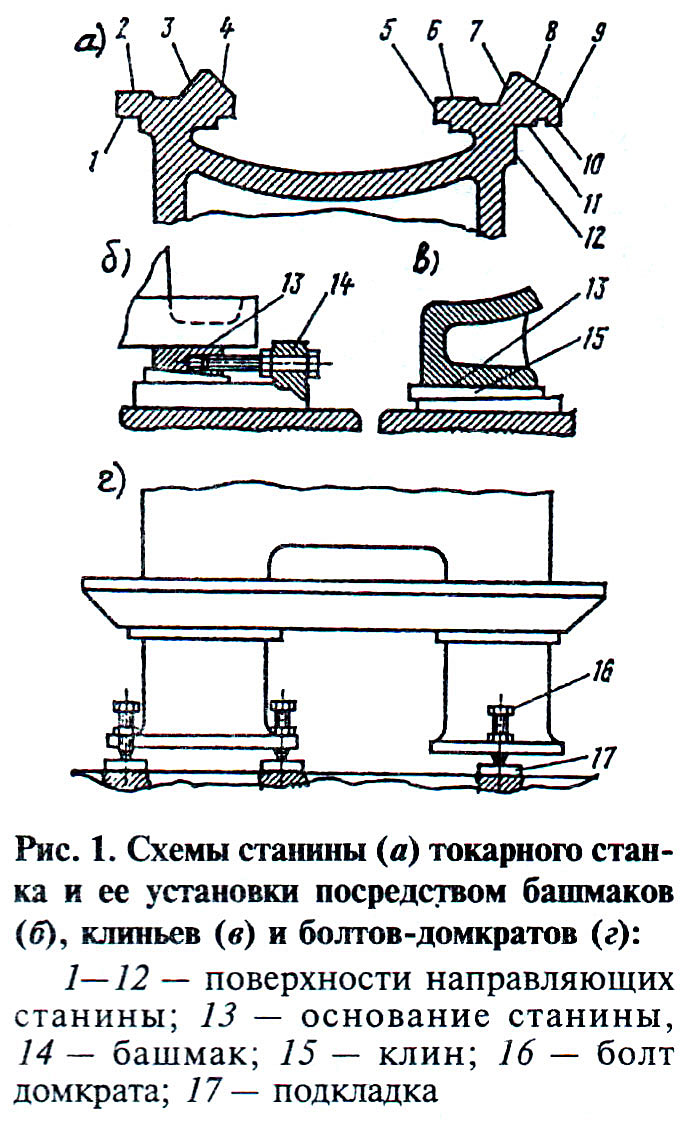

При износе направляющих станин до 0,12 мм в этих условиях используют шабрение или шабрение с притиркой пастой ГОИ. Следует отметить, что даже при незначительном износе (до 0,05 мм) направляющих, их восстановление шабрением отличается значительной трудоемкостью и стоимостью, но низкой производительностью. Однако шабрение обеспечивает высокую точность контакта сопрягаемых поверхностей (до 30 пятен на площади 625 мм 2 ). Шабрение направляющих осуществляют либо без снятия станин с их фундамента, либо со снятием с фундамента и установкой на плите или жестком бетонном полу. После установки станин, например, токарного станка ее направляющие выставляют в продольном направлении по уровню, который устанавливают на менее изношенных частях горизонтальной направляющей по всей ее длине. Положение станины в поперечном направлении проверяют рамным уровнем, прикладываемым к плоскости, на которую крепят коробку подач. Одновременно проверяют перекос, используя мостик или каретку (применяемую как мостик и уровень). Мостик располагают на различных участках вдоль направляющих. В зависимости от показаний уровней положение станины регулируют башмаками 14 (рис. 1, б) или клиньями 15 (рис. 1, в), которые подкладывают под ее основание или ножки. Удобной является выверка посредством болтов- домкратов 16 (рис. 1, г). Ввертывая или вывертывая болты, станину поднимают или опускают. Регулирование выполняют до тех пор, пока пузырек основной ампулы уровня не займет нулевого положения. Это указывает на правильное положение станины.

После выверки станины выбирают базовую поверхность, по которой осуществляют контроль параллельности всех направляющих, подлежащих восстановлению. У станины токарного станка (рис. 1, а) за такую базу принимают обычно направляющие 3, 4 и 6, на которых базируется задняя бабка. Эти направляющие в процессе эксплуатации станка изнашиваются значительно меньше, чем другие. Указанные направляющие сначала пришабривают с целью устранения износа, периодически контролируя плоскостность и прямолинейность посредством контрольной линейки. После этого шабрят поверхности 2, 7, 8 направляющих, проверяя их параллельность. Следует отметить, что, несмотря на незначительный износ направляющих 3, 4 и 6, их параллельность относительно плоскостей для установки и крепления коробки подач станка и крепления ходовых винта и вала оказывается часто нарушенной. Отклонения от параллельности увеличиваются с ростом числа ремонтов станка. Поэтому при сборке ремонтируемых станков возрастают затраты времени на пригонку по месту коробки подач и кронштейна ходовых винта и вала, которая выполняется шабрением вручную. Во избежание этого, можно использовать более рациональную технологию восстановления направляющих. В этом случае за базу берут участки длиной 200. 300 мм поверхностей 11 и 72 (см. рис. 1, а), которые не имеют износа и не нуждаются в предварительной подготовке, как направляющие задней бабки.

После подготовки базовых поверхностей шабрят по краске поверхности 3, 4 и 6 (см. рис. 1, а), контролируя периодически их параллельность и перекос. Затем шабрят поверхности 2, 7 и 8, контролируя уровнем их перекос, а индикатором — параллельность поверхностей 7 и 8 базовым. Последними шабрят поверхности 1 и 10.

Если на поверхностях, подлежащих шабрению, имеется припуск, превышающий рекомендуемый справочниками, то вначале выполняют строгание, шлифование или припиливание, а затем уже шабрение. Тип шабера и ширину его режущей части выбирают в зависимости от формы поверхности, подлежащей шабрению. Так, для предварительного, чернового шабрения (число пятен n = 4÷6 на площади 625 мм 2 ) используют шаберы шириной 20. 25 мм, получистового (n= 8÷15) — шириной 12. 16 мм, а для окончательного, чистового (n = 20÷30) — шириной 5. 10 мм. Углы установки, заострения и резания при шабрении определяют в зависимости от физико-механических свойств обрабатываемого материала.

Контроль качества шабрения осуществляют посредством поверочных линеек или плит, а также на краску по числу пятен в квадрате со стороной 25 мм. В качестве краски применяют берлинскую лазурь, ламповую сажу, синьку и другие краски, которые разводят на машинном масле.

Шаберы, изготовленные из сталей ШХ15, У12А, Р6М5, затачивают корундовыми кругами зернистостью не более 25 и твердостью СМ1 или СМ2, а шаберы, оснащенные пластинами из твердого сплава, — алмазными кругами или кругами из карбида кремния.

Если длина направляющей превышает длину поверочной линейки, то шабрение выполняют по маякам, а именно: в месте максимального износа направляющей шабрят площадку (маяк), а на расстоянии, несколько меньшем длины поверочной линейки, шабрят вторую площадку, находящуюся в одной плоскости с маяком. На эти площадки устанавливают мерные плитки одинаковой высоты, а на них располагают линейку с уровнем или же применяют оптический метод контроля. Далее по линейке шабрят участок направляющей между указанными площадками и, переходя последовательно на соседний участок, шабрят всю поверхность направляющей.

Шабрение направляющих с притиркой пастами ГОИ осуществляют в следующей последовательности. Вначале выполняют черновое шабрение, затем поверхность промывают керосином и высушивают ветошью, после этого поверхность покрывают тонким слоем пасты, далее производят притирку сопряженной детали с заменой (смывка керосином) пасты при ее потемнении до исчезновения рисок и получения необходимой опорной площади.

При износе направляющих станин до 0,03 мм их ремонт производят шлифованием или опиливанием и шабрением. Шлифование обеспечивает высокую точность и малую шероховатость поверхностей направляющих. Если стальные или чугунные направляющие станин закалены токами высокой частоты или наклепаны (вибрационным обкатыванием и др.), то их шлифуют. Производительность при шлифовании в несколько раз выше, чем при шабрении. Шлифование выполняют на плоскошлифовальных или продольно-строгальных и фрезерных станках, оснащенных шлифовальными приспособлениями. Шлифование направляющих часто сочетают с шабрением сопрягаемых поверхностей направляющих столов, суппортов, кареток, ползунов и других подвижных частей станка.

Если износ направляющих находится в пределах 0,3. 0,5 мм, то их ремонт осуществляют тонким строганием или опиливанием с последующим шабрением или шлифованием. Тонкое строгание предпочтительно при ремонте незакаленных направляющих. Оно обеспечивает высокую точность обработки и шероховатость поверхностей Ra = 0,32. Его выполняют широкими резцами, оснащенными пластинами твердого сплава ВК6 или ВК8 с доведенной режущей кромкой. Применение резцов с широким лезвием облегчает настройку суппорта станка по профилю направляющей и позволяет уменьшить число рабочих ходов при строгании. Обработку выполняют за несколько проходов: сначала производят два прохода с глубиной резания до 0,1 мм, затем три—четыре прохода с глубиной резания 0,03. 0,05 мм.

При износе направляющих более 0,5 мм их ремонт выполняют строганием или фрезерованием на продольно-строгальных или про- дольно-фрезерных станках в несколько проходов (черновых, а затем чистовых).

Строгание направляющих станины можно осуществлять в том случае, если ее габаритные размеры меньше размеров стола продольно-строгального станка. Станину устанавливают в средней части стола указанного точного станка и слегка закрепляют. Затем перемещением стола проверяют на параллельность базовых поверхностей поверхности 11 (см. рис. 1, а). Проверку выполняют индикатором, установленным в суппорте станка. Отклонение от параллельности не должно превышать 0,04/1000 мм. Станину закрепляют, осуществляют пробное строгание любой из горизонтальных поверхностей, например поверхности 2, до устранения износа. Затем посредством контрольной линейки и щупа определяют отклонение поверхности от прямолинейности А, обусловленное погрешностью хода стола станка и другими причинами.

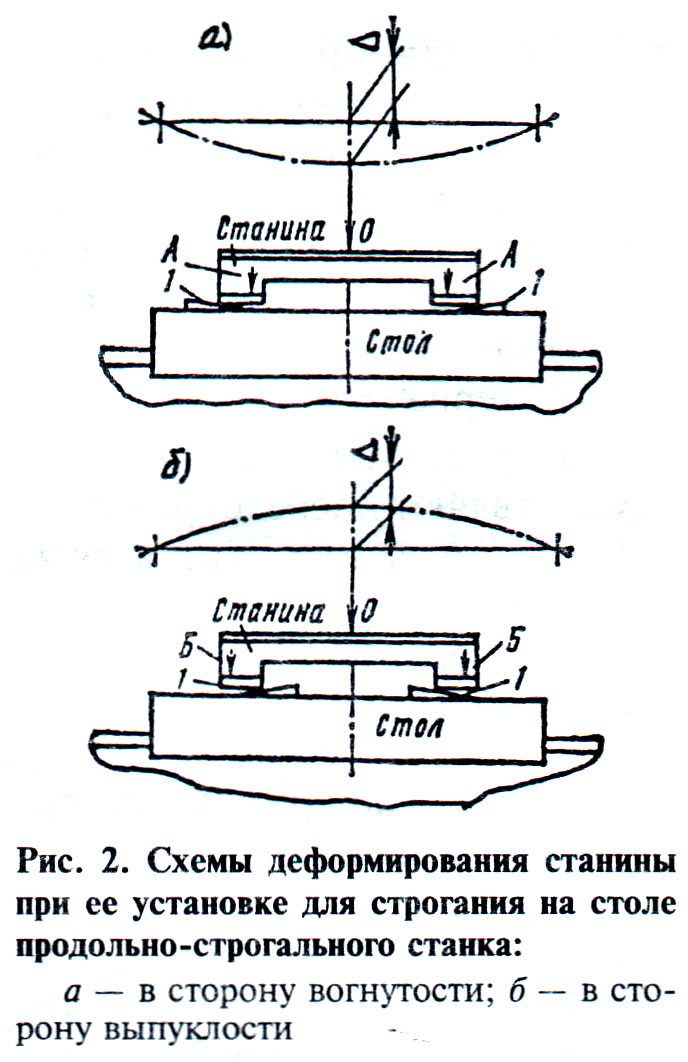

После этого станину искусственно деформируют с помощью болтов с гайками и прихватов. Под основание станины устанавливают стальные клинья 1 (рис. 2, а, б), имеющие уклон 0°30’÷0°40’и толщину около 0,1 мм у острого конца. Прихватами на четырех участках А и Б деформируют ремонтируемую станину в вертикальной плоскости на величину отклонения от прямолинейности Д, определенную при пробном строгании. Его выполняют один раз; полученную величину А принимают за постоянную при последующих ремонтах станин разных моделей аналогичной длины. Если отклонение А направлено в сторону вогнутости (рис. 2, а), то станину прогибают на величину ∆ + 0,02 мм в том же направлении и устраняют износ направляющих строганием. Поcле окончания обработки отпускают болты крепления, удаляют прихваты и клинья. Станина спружинивает, распрямляется, и ее направляющие становятся прямолинейными. Это происходит вследствие того, что при обработке на концах станины снимается больший слой металла, чем в ее середине. Отклонение направляющих в сторону выпуклости находится в пределах, допустимых техническими условиями. В случае, когда отклонение А от прямолинейности направлено в сторону выпуклости (рис. 2, б), станину выгибают посредством тех же средств на величину ∆ — 0,02 мм. После обработки направляющих станины и снятия ее со стола станка направляющие, как и в предыдущем случае, оказываются с допустимой техническими требованиями выпуклостью 0,02/1000 мм.

Для прогиба станины в ее средней части (см. рис 2, а) клинья устанавливают ближе к концам, а прихваты — ближе к середине, как показано стрелками А. Для выгиба станины в средней части (см. рис. 2, б) клинья устанавливают ближе к середине, а прихваты — ближе к краям, как показано стрелками Б. Требуемая величина прогиба или выгиба станины обеспечивается подтягиванием болтов прихватов и перемещением клиньев легкими ударами молотка. При выполнении этой операции деформацию станины контролируют индикатором, измерительный стержень которого подводят к точке 0 — месту максимальной деформации. Окончательно точность положения проверяют при закреплении болтов. Строгают поверхности 1, 2, 3, 4, 6, 7, 8, и 10 (см. рис. 2, а), ликвидируя их износ. Поверхности 11 и 12 обычно не обрабатывают, так как они не подвергаются износу. Точность направляющих после строгания проверяют универсальным мостиком по уровню.

Для повышения износостойкости направляющих после механической обработки выполняют их закалку токами высокой частоты или газовым пламенем, проводят наклепывание шариками, вибронакатывание.

При ремонте направляющих может быть использован следующий способ. Вначале выполняют предварительную механическую обработку направляющих строганием или фрезерованием. Затем поверхности направляющих обрабатывают порошком электрокорунда зернистостью 500. 800 мкм в струйных камерах при определенном давлении сжатого воздуха и угле наклона струи абразива к поверхности 45. 70°, расстоянии от сопла до последней 20. 80 мм, расходе воздуха 6. 8 м 3 /мин. Далее осуществляют очистку поверхностей направляющих сжатым воздухом, промывку органическим раствором с последующим ополаскиванием синтетическим моющим средством и сушку поверхностей сжатым воздухом. Затем осуществляют газотермическое напыление направляющих износостойким самофлюсующимся механически легированным порошком, который включает ингредиенты: углерод, хром, никель, марганец, бор, кремний, железо, — находящиеся в определенном процентном соотношении с дисперсностью частиц 40. 100 мкм. Для напыления можно использовать установки УПУ-3, УПУ-5, УПУ-30, плазмо-техник АГ с дозаторами. Режим напыления: сила тока 400. 500 А, напряжение 50. 45 В, дистанция напыления 80 мм, транспортирующий газ — аргон или гелий.

После напыления выполняют медленное охлаждение в асбестовой «шубе», далее на напыленные поверхности наносят слой, поглощающий лазерное излучение. Затем лазером производят сплошное оплавление поверхностей направляющих. После охлаждения покрытие шлифуют алмазными кругами марок АСКМ, АСК, АСВ с зернистостью 200/160, 250/200. Осуществляют контроль качества обработки и толщину покрытия посредством бета-толщинометрами типа БТИ-6, БТИ-8. Далее наносят слой, поглощающий лазерное излучение, и оплавляют полученный после шлифования микрорельеф лазерным лучом. Затем поверхности направляющих очищают раствором «Лабомид-101» и контролируют шероховатость, волнистость (профилографом-профилометром модели 201), а также геометрические параметры направляющих.

Износостойкость направляющих, восстановленных этим способом, (по сравнению, например, с закаленной сталью 45) повышается в два раза. Оплавление данного порошкового покрытия лазерным лучом дает дополнительное повышение износостойкости в 1,3. 2 раза по сравнению с газовой горелкой. Структура покрытий после лазерного оплавления обладает пониженной склонностью к схватыванию в условиях граничной смазки при меняющихся в широких пределах удельных нагрузках и скоростях скольжения, характерных для большинства направляющих станков.

Применение финишной лазерной обработки (микрооплавление шероховатости и волн) уменьшает шероховатость в 1,5. 2,5 раза, шаги неровностей — до 4 раз. В результате уменьшения волнистости повышается контактная жесткость поверхностного слоя в 1,5. 2 раза, уменьшается время приработки направляющих в 1,4. 1,6 раза.

При значительных износах направляющие ремонтируют: строганием или фрезерованием с последующей установкой накладок из гетинакса Б, винилпласта 10, текстолита ПТ или ПТ-1, (накладки приклеивают БФ-2, БФ-4, эпоксидным клеем); вихревым напылением полиамида (капрона и др.); нанесением литьевым способом стиракрила; нанесением наплавкой или металлизацией металлических сплавов (латуни ЛЦ38Мц2С2, монель-металла, цинкового сплава ЦАМ 10-5).

Значительные дефекты и большой износ направляющих устраняют строганием или фрезерованием или установкой на их место и закреплением болтами накладных направляющих.

После восстановления направляющих проверяют их геометрическую точность с помощью универсальных приспособлений.

Трудоемкость и эффективность некоторых способов ремонта направляющих станин

Величина износа, мм

Обеспечиваемая шероховатость поверхности, мкм*

Источник