- РЕМОНТ РОХЛИ СВОИМИ РУКАМИ

- Основные виды неисправностей рохли, или Как разобрать рохлю, не повредив ее

- Как снять колеса с рохли?

- Как отремонтировать рохлю?

- Ремонт рохли своими руками: причины неисправности тележек, как их отремонтировать, советы по обслуживанию

- Основные виды неисправностей рохли, или Как разобрать рохлю, не повредив ее

- Как устроен гидравлический узел рохли.

- Как снять колеса с рохли?

- Как пользоваться тележкой на гидравлике

- Как отремонтировать рохлю?

- Обслуживание рохли

- Разновидности гидравлической рохли

- Устройство и управление механизмами рохли

- Устройство рохли

- Чертеж рохли

- Почему рокла не держит груз?

- Правила эксплуатации рохли

- Устройство рохли

- Как проверить уровень масла в рохле

РЕМОНТ РОХЛИ СВОИМИ РУКАМИ

Гидравлическая рохля — удобный транспортировщик. Он перемещает грузы преимущественно на палетах. Особенность — наличие гидравлического домкрата, поднимающего и опускающего вилы. Такие тележки применяются на складах, в больших магазинах. Они существенно облегчают работу кладовщикам и подсобному персоналу торговых точек. Именно поэтому ремонт гидравлических тележек своими руками — тема интересная и полезная.

Основные виды неисправностей рохли, или Как разобрать рохлю, не повредив ее

Конструкция рохли проста. Установленные на колесах металлические вилы уверенно держат груз. Они поднимаются и опускаются с помощью гидравлической рукоятки. Высоту вил можно регулировать. Грузоподъемность некоторых моделей достигает 2,5–5 т.

Разборка рохли — несложное мероприятие, если изучить конструктивные особенности оборудования. Например, существуют тележки со встроенными тормозами, подкатными роликами, одинарными или сдвоенными колесами. Как разобрать рохлю, не повредив ее? Для начала ознакомьтесь с основными видами неисправностей и причинами их возникновения.

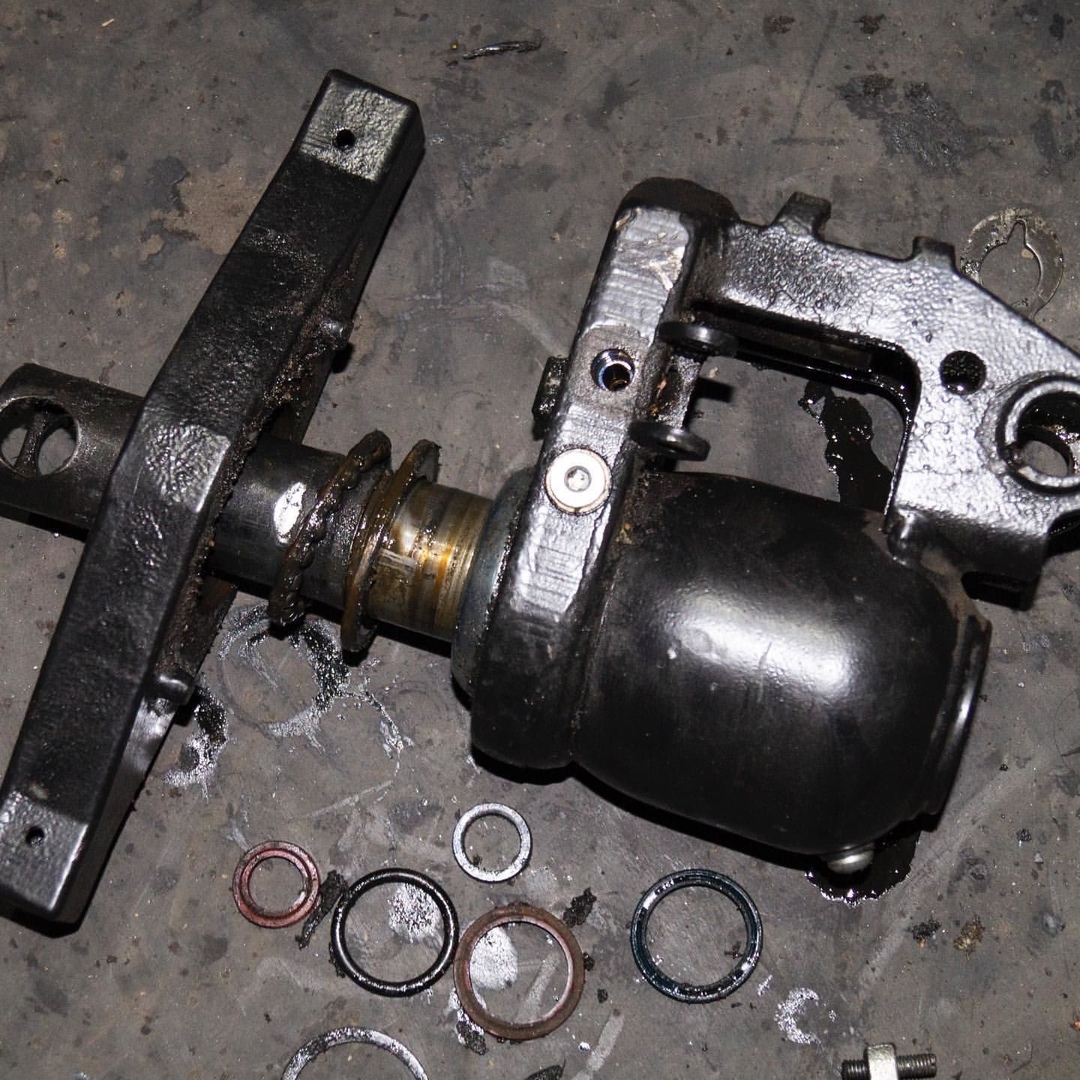

1. Неисправности и ремонт гидроузла

Гидроузел — самый важный элемент тележки. Его ремонт может подразумевать необходимость замены клапанов или сальников, смазки или всего корпуса. Решение проблемы лучше доверить специалистам. Обнаружить неисправности гидравлики легко: слышен скрип, грузы тяжело поднимаются или опускаются.

2. Ремонт или замена клапана

Нестабильное поднятие, медленное опускание цилиндра, появление течи в нагнетающей части гидравлики — повод убедиться в исправности клапана.

3. Ремонт рукоятки (ручки)

Поломки гидравлической ручки-рычага самые частые. Они появляются из-за неаккуратного обращения с техникой. Иногда для ремонта достаточно поменять шаговый рычаг или пружину, в некоторых случаях — ручку целиком. Также специалисты могут прибегнуть к сварке.

Частое использование рохли приводит к истиранию, деформации и поломке вил. Чтобы их отремонтировать, используется усиление, регулировка длины тяг, сварка и рихтовка.

5. Неисправности ходовой части

Ходовая часть состоит из нескольких элементов, каждый может выйти из строя. Это могут быть колеса и подшипники. Часто ломаются крепления: оси, каретки, кронштейны и прочие составляющие, которые несложно заменить самостоятельно, не обращаясь к мастерам.

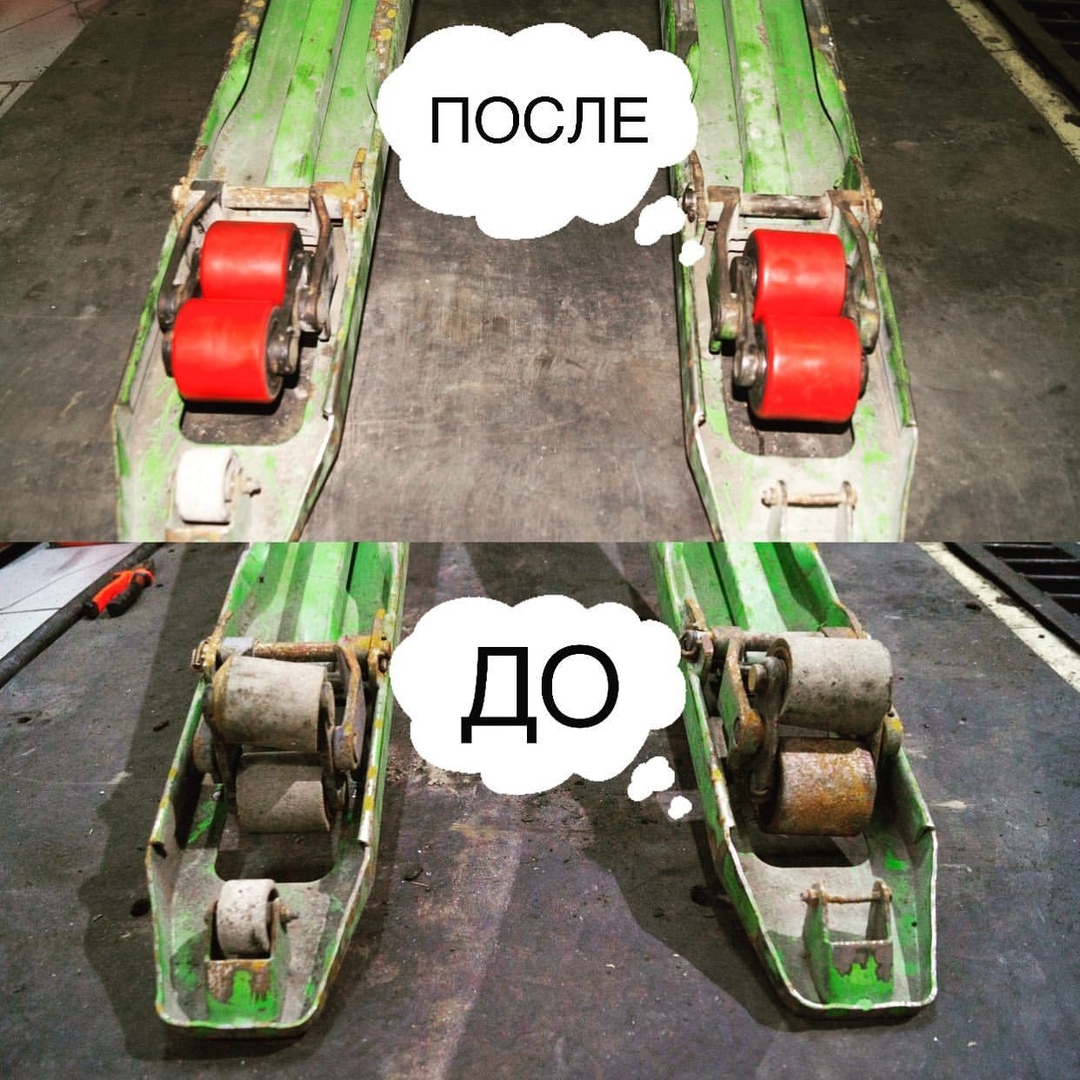

6. Ремонт колес и роликов

Подкатные ролики и рулевые колеса позволяют тележке передвигаться, транспортируя груз в нужном направлении. Превышение допустимой нагрузки или неаккуратная эксплуатация приводят к поломке этих элементов. Ремонт предполагает замену старых деталей новыми. Выбирать колеса взамен неисправных нужно, основываясь на особенности тележки, грузов и специфике полов на складе. Например, можно поставить колеса из полиамида, металл-полиуретана или металл-резины.

7. Замена масла, или Ремонт рохли своими руками, если не поднимается груз

Ремонт рохли своими руками (не поднимается груз) можно осуществить довольно легко, если причина кроется в нехватке масла. Для этого гидравлическое или простое веретенное масло вводится в гидроузел через заливной болт. Простое моторное заливать нельзя, оно не обладает нужной вязкостью. Возможно, смазка вытекла через уплотнитель. В этом случае его следует заменить.

Кажется, что исправность внутреннего содержимого рохли важнее, чем ее внешний вид. Это не совсем верно. Покраска отдельных элементов или тележки полностью — это не только забота об эстетичности, но и обеспечение защиты. Краска предохраняет оборудование от коррозии и лишней грязи. На чистых поверхностях быстрее обнаруживаются протечки в гидравлике.

Как снять колеса с рохли?

Как уже говорилось, колеса и ролики часто выходят из строя. Заменить их можно самостоятельно.

Оси роликов фиксируют штифты, их следует выбить. Это делают с помощью выколотки диаметром 4–5 мм и молотка. Когда штифты с обеих сторон удалены, выбивают оси подвилочных роликов. Для этого используют все тот же молоток и выколотку, но большего диаметра. При наличии коррозии на осях облегчить процесс удаления поможет концентрированная уксусная кислота (несколько капель над подшипником — и через 15 минут ролик можно освобождать).

Как отремонтировать рохлю?

Поскольку грузоподъемная тележка — это важный помощник на складах разных типов, вопросы, как отремонтировать рохлю, возникают довольно часто. Вот несколько советов:

- если не поднимается груз, проверьте уровень масла;

- если обнаружилась течь из-под пружины под ручкой, замените манжет плунжера;

- если появилась течь возле рычага клапана — износились уплотнители, поставьте новые;

- если масло на должном уровне, а тележка не поднимает груз, проверьте клапаны;

- если тележка тяжело перемещается с грузом, смажьте или замените подшипники роликов.

Отрегулировать рохлю самостоятельно смогут люди, хорошо разбирающиеся в механизмах и долго эксплуатирующие оборудование подобного типа. Если же опыта недостаточно или причину поломки определить не удается, лучше доверить ремонт специалистам.

Источник

Ремонт рохли своими руками: причины неисправности тележек, как их отремонтировать, советы по обслуживанию

Основные виды неисправностей рохли, или Как разобрать рохлю, не повредив ее

Конструкция рохли проста. Установленные на колесах металлические вилы уверенно держат груз. Они поднимаются и опускаются с помощью гидравлической рукоятки. Высоту вил можно регулировать. Грузоподъемность некоторых моделей достигает 2,5–5 т.

Разборка рохли — несложное мероприятие, если изучить конструктивные особенности оборудования. Например, существуют тележки со встроенными тормозами, подкатными роликами, одинарными или сдвоенными колесами. Как разобрать рохлю, не повредив ее? Для начала ознакомьтесь с основными видами неисправностей и причинами их возникновения.

1. Неисправности и ремонт гидроузла

Гидроузел — самый важный элемент тележки. Его ремонт может подразумевать необходимость замены клапанов или сальников, смазки или всего корпуса. Решение проблемы лучше доверить специалистам. Обнаружить неисправности гидравлики легко: слышен скрип, грузы тяжело поднимаются или опускаются.

2. Ремонт или замена клапана

Нестабильное поднятие, медленное опускание цилиндра, появление течи в нагнетающей части гидравлики — повод убедиться в исправности клапана.

3. Ремонт рукоятки (ручки)

Поломки гидравлической ручки-рычага самые частые. Они появляются из-за неаккуратного обращения с техникой. Иногда для ремонта достаточно поменять шаговый рычаг или пружину, в некоторых случаях — ручку целиком. Также специалисты могут прибегнуть к сварке.

Частое использование рохли приводит к истиранию, деформации и поломке вил. Чтобы их отремонтировать, используется усиление, регулировка длины тяг, сварка и рихтовка.

5. Неисправности ходовой части

Ходовая часть состоит из нескольких элементов, каждый может выйти из строя. Это могут быть колеса и подшипники. Часто ломаются крепления: оси, каретки, кронштейны и прочие составляющие, которые несложно заменить самостоятельно, не обращаясь к мастерам.

6. Ремонт колес и роликов

Подкатные ролики и рулевые колеса позволяют тележке передвигаться, транспортируя груз в нужном направлении. Превышение допустимой нагрузки или неаккуратная эксплуатация приводят к поломке этих элементов. Ремонт предполагает замену старых деталей новыми. Выбирать колеса взамен неисправных нужно, основываясь на особенности тележки, грузов и специфике полов на складе. Например, можно поставить колеса из полиамида, металл-полиуретана или металл-резины.

7. Замена масла, или Ремонт рохли своими руками, если не поднимается груз

Ремонт рохли своими руками (не поднимается груз) можно осуществить довольно легко, если причина кроется в нехватке масла. Для этого гидравлическое или простое веретенное масло вводится в гидроузел через заливной болт. Простое моторное заливать нельзя, оно не обладает нужной вязкостью. Возможно, смазка вытекла через уплотнитель. В этом случае его следует заменить.

Кажется, что исправность внутреннего содержимого рохли важнее, чем ее внешний вид. Это не совсем верно. Покраска отдельных элементов или тележки полностью — это не только забота об эстетичности, но и обеспечение защиты. Краска предохраняет оборудование от коррозии и лишней грязи. На чистых поверхностях быстрее обнаруживаются протечки в гидравлике.

Как устроен гидравлический узел рохли.

В данной статье мы расскажем о том, как устроен гидравлический узел в обычной гидравлической тележке. А так же разберем сам принцип его работы. По сути, данная статья, является техническим дополнением к двум выше изложенным, и позволяет более полно понять сам принцип функционирования тележки, и, как следствие, причины и суть возможных неисправностей.

Итак, для этой цели, мы воспользуемся упрощенной схемой гидравлического узла тележки, которая и позволит нам подробно рассмотреть все происходящие в ней процессы. Перед тем, как перейти к описанию работы, рассмотрим основные элементы схемы:

1. Базовый цилиндр (БЦ) — цилиндр хранилище гидравлического масла. Полностью заполнен, когда тележка находится в нижнем положении. 2. Нагнетательный цилиндр (НЦ) — транзитный цилиндр для перекачки гидравлического масла из БЦ в РЦ. 3. Рабочий цилиндр (РЦ) — рабочий цилиндр, нагнетаемое в него масло, толкает основной шток (4), совершая, тем самым, полезную работу. 4. Основной шток — металлический шток, что в процессе работы, выталкивается маслом и передает подъемное усилие на раму и тяговый механизм тележки.

5. Нагнетательный плунжер — малый металлический шток расположенный у основания ручки. Осуществляет перекачку масла из БЦ в РЦ. 6. Конический клапан — в закрытом положении отвечает за удержание масла в рабочем цилиндре, что в свою очередь не дает опускаться основному штоку (4), за счет чего тележка удерживает груз. 7. Шариковый клапан — в закрытом положении отвечает за недопущение перехода масла в БЦ. 8. Пружина конического клапана — оказывает давление на клапан (6), обеспечивая тем самым его запирающий эффект. 9. Рычаг клапана — при нажатии человеком на рукоятку (13), передает ее механическое воздействие на плунжер клапана (10), обеспечивая тем самым необходимое состояние клапанов 6 и 7. 10. Плунжер клапана — в зависимости от положения обеспечивает открытие клапана 7, или же одновременное открытие клапанов 6 и 7. 11. Уплотнительные кольца плунжера — предотвращают вытекание масла из гидроузла. 12. Пружина плунжера — оказывает выталкивающее воздействие на плунжер, что позволяет ему возвращаться в исходное положение при прекращении воздействия на него рычага клапана (9). 13. Рукоятка — регулирует положение рычага клапана, что в конечном итоге, отвечает за переключение тележки между режимами «подъем / нейтраль / опускание».

Тележка в исходном состоянии.

Вилы опущены, рукоятка (13) находится в среднем положении. В таком режиме плунжер клапана (10) давит на шарик (7) и не дает ему закрыть клапан 2, но давит не в полную силу, благодаря чему, шарик не дотягивается до плунжера (6) конического клапана, как следствие клапан 1 остается в закрытом состоянии. Как итог, при перемещении тележки, ее ручка будет болтаться в холостую, т.к. при нажатии на нее, нагнетательный плунжер (5) будет перегонять масло в базовый цилиндр (1), а при поднятии ручки, будет всасывать его обратно в нагнетательный цилиндр (2), при этом в рабочий цилиндр (3) масло не попадет. Данная функция делает работу с тележкой более комфортной.

Переводим тележку в режим подъема.

Опускаем рукоятку (13) в нижнее положение, за счет чего рычаг клапана (9) больше не давит на плунжер клапана (10), теперь шарику (7) больше ничего не мешает. Тележка готова к подъему груза.

Осуществляем подъемный цикл.

Для этого опускаем ручку тележки в нижнее положение. Выступая в качестве мощного рычага, ручка давит на нагнетательный плунжер (5), который в свою очередь начинает выдавливать из НЦ масло, масло устремляется в клапанную камеру между клапаном 1 и клапаном 2. Под воздействием давления масла, шарик (7) плотно садится в седло клапана 2, тем самым надежно его закрывая. Давление масла продолжает нарастать, до тех пор пока не преодолевает усилие пружины конического клапана (8), как итог, плунжер клапана 1 сдвигается назад, открывая клапан 1, и масло устремляется в РЦ. Попав в рабочий цилиндр (3), оно поднимает основной шток (4), который в свою очередь поднимает вилы тележки и груз, что на них находится.

Осуществляем подготовительный цикл.

Теперь поднимаем ручку тележки вверх. Нагнетательный плунжер (5) начинает всасывать масло в НЦ. На масло находящееся в РЦ давит основной шток (4), т.к. на него воздействует вес находящегося на тележке груза, но покинуть рабочий цилиндр маслу не удается, т.к. пружина (8) уже вдавила плунжер (6) конического клапана 1 в седло, к тому же на плунжер действует еще и само масло и РЦ, но благодаря специальной форме плунжера (6), это давление еще более надежно закрывает конический клапан 1. Как следствие, масло не может покинуть РЦ, и основной шток (4) остается в текущем положении, удерживая груз.

Как видим, от сюда становится понятной одна из причин, по которой, гидравлическая тележка иногда не в состоянии удерживать груз. Т.е если при накачивающем движении, шток идет вверх, но вскоре сползает обратно, говорит о том, что конический клапан 1 не в состоянии закрыть масло в РЦ и оно утекает обратно в НЦ. Зачастую такая поломка связана с выходом из строя пружины (8).

Если же при накачивающем движении ручки, шток (4) даже не сдвигается с места, это говорит о том, что по какой-то причине, не закрывается клапан 2, и масло из НЦ, вместо того, что бы течь в РЦ и поднимать шток (4), поступает в БЦ. Причиной не закрывшегося клапана 2, может стать как неверно отрегулированный рычаг клапана (9), который в режиме подъема продолжает давить на плунжер (10), который в свою очередь не дает шарику (7) сесть в седло клапана 2 и закрыть его. Устраняется простой регулировкой рычага, так что бы в режиме подъема, между рычагом (9) и плунжером (10 ) был небольшой зазор.Так же возможен и износ самого клапана 2, ведь со временем шарик (7), как и седло клапана 2, теряют свою изначальную форму, в результате чего между шариком и седлом появляются щели, в которые и проникает масло. Лечится такая проблема, заменой шарика (новый шарик можно взять из подшипника) подходящего диаметра, плюс проминается само седло клапана. Для этого достают клапан, берут новый шарик, устанавливают его в седло, затем несколько раз при помощи пробойника и молотка ударяют по нему. Шарик немного продавливает седло клапана, придавая ему верную форму. После пробоя, рекомендуется поменять шарик, при помощи которого проминали седло клапана.

Ну так вот, за счет поднятия нагнетательного плунжера (5), в НЦ создается низкое давление, т.к. из РЦ масло втянуть не получается, оно начинает поступать из БЦ в НЦ. Шарик под воздействием масла выкатывается из седла клапана 2, тем самым открывая его. В конечном итоге, нагнетательный плунжер (5) занимает верхнее положение, полностью втянув в НЦ очередную порцию масла.

Осуществляем подъемный цикл.

Все повторяется, путем нажатия на ручку тележки, масло из НЦ перетекает в РЦ. Обычно для того, что бы поднять вилы тележки на максимальную высоту потребуется 5-7 таких качков, в процессе которых, масло из БЦ, через НЦ, полностью переходит в РЦ, вытесняя основной шток (4) на максимальную длину. Теперь груз можно перевозить.

Тележка максимально поднята.

После того как все масло из БЦ было перекачено в РЦ, шток тележки находится в максимально выдвинутом состоянии и вилы находятся максимально высоко от земли, для большинства моделей, данная высота составляет 220 мм. Теперь тележку с грузом можно перевести на требуемое расстояние. Для этого, рукоятку (13) выставляем в среднее положение.

Осуществляем подъемный цикл.

После того, как тележку с грузом перевезли в необходимое место, требуется опустить ее вилы и поставить груз на землю. Для этого рукоятку (13), зажимаем рукой в верхнем положении, при такой ее позиции, рычаг клапана (9) надавит на плунжер (10), а он в свою очередь, на шарик (7), причем сделает это с максимальным, за счет чего, шарик сперва будет выдавлен из седла клапана 2, а затем достанет до конического плунжера (6) клапана 1, надовив на него. Тем самым будут одновременно открыты оба клапана, что позволит маслу из РЦ перетечь напрямую в БЦ. Чем больше груза на тележке, тем сильнее основной шток (4) будет давить на масло, и тем быстрее масло устремится из рабочего цилиндра. После полного опускания штока (4), все масло окажется в базовом цилиндре. Вилы опустились в нижнее положение. Тележка вновь готова к подъему.

Надеемся, наша информация оказалась для Вас полезной, а описанные здесь принципы работы тележки, помогут лучше понять причины ее поломок. Если же по каким-то причинам, Вы не хотите заниматься ремонтом самостоятельно, то можете просто позвонить нам. Мы находимся вМоскве, точный адрес есть в разделе контактов. А в том случаи, если у Вас нет техники, что бы привезти к нам тележки, то в пределах Москвы и области мы можем осуществить забор самостоятельно. Стоимость забора тележек по городу, составляет 1000 руб. Так же, мы занимаемся продажей новых гидравлических тележек, их подробное описание вы сможете найти в нашем каталоге.

Гидравлическая тележка не опускает груз, что делать?

Как снять колеса с рохли?

Как уже говорилось, колеса и ролики часто выходят из строя. Заменить их можно самостоятельно.

Оси роликов фиксируют штифты, их следует выбить. Это делают с помощью выколотки диаметром 4–5 мм и молотка. Когда штифты с обеих сторон удалены, выбивают оси подвилочных роликов. Для этого используют все тот же молоток и выколотку, но большего диаметра. При наличии коррозии на осях облегчить процесс удаления поможет концентрированная уксусная кислота (несколько капель над подшипником — и через 15 минут ролик можно освобождать).

Как пользоваться тележкой на гидравлике

Благодаря задействованному гидравлическому рычагу погрузчик делает рабочего в 75 раз сильнее. Техника позволяет без капли пота передвигать паллетированные грузы весом в несколько тысяч килограмм. Вилки поддевают паллету, а затем поднимают груз на комфортную для перевозки высоту. Подъем осуществляется после 10-12 движений ручкой – действие нагнетает давление в домкрате до необходимого значения. Выпускаются модели с ускоренным подъемом, когда необходимый показатель давления достигается за 4-6 движений. Минус таких машин в малой грузоподъемной способности.

Ручная тележка состоит из трех основных частей: вил, ручки с гидравлическим рычагом, колес. Что касается последних, то они встречаются различного диаметра: маленький придает машине маневренность, а большой удобен на длительных расстояниях. Колеса с полиуретановым покрытием идеальны для ровных полов, а жесткие пластиковые подходят для использования на улице. Во втором случае будьте готовы к грохочущему звуку во время перевозки груза.

Как отремонтировать рохлю?

Поскольку грузоподъемная тележка — это важный помощник на складах разных типов, вопросы, как отремонтировать рохлю, возникают довольно часто. Вот несколько советов:

- если не поднимается груз, проверьте уровень масла;

- если обнаружилась течь из-под пружины под ручкой, замените манжет плунжера;

- если появилась течь возле рычага клапана — износились уплотнители, поставьте новые;

- если масло на должном уровне, а тележка не поднимает груз, проверьте клапаны;

- если тележка тяжело перемещается с грузом, смажьте или замените подшипники роликов.

Отрегулировать рохлю самостоятельно смогут люди, хорошо разбирающиеся в механизмах и долго эксплуатирующие оборудование подобного типа. Если же опыта недостаточно или причину поломки определить не удается, лучше доверить ремонт специалистам.

Обслуживание рохли

Уход за складским оборудованием очень простой, так как конструктивная особенность тележки несложная. Срок службы ее можно увеличить до 6-7 лет, если следовать простым инструкциям:

- • Проводить ежедневный осмотр техники на предмет работоспособности механических деталей (колес, роликов, осей, вил).

- • Раз в месяц смазывать движущиеся узлы.

- • Проверять уровень масла, смотреть поворот руля, контролировать, как соединены болты и винты.

- • Осматривать основной корпус на предмет трещин и загрязнений.

Разновидности гидравлической рохли

- Стандартная. Тележки с грузоподъемностью до 2 тонн считаются универсальным решениям для складов. Они надежные, недорогие, в меру маневренные. Плюс стандартной модели эксплуатации как в помещении, так и на улице.

- С весами. Выполняет две функции вместо одной. Вмонтированные весы и наличие информативного дисплея позволяют фиксировать точную массу грузов. Погрешность в измерениях не превышает 1 кг. По сравнению со стандартной моделью рохля с весами обойдется дороже.

- Титан. Отличительная черта – грузоподъемность до 5 тонн. Усиленная гидравлическая тележка обладает высокой износостойкостью, отлично маневрирует при полной загрузке. Срок эксплуатации титанов довольно внушительный и в разы превосходит заявленный производителем срок.

- Коротковильная. Вариант для тесных помещений. Там, где не проедет стандартная рохля – протиснется компактная. Длина вил составляет всего 80 см, что никак не сказывается на грузоподъемности. А вот для крупногабаритных грузов такая тележка не годится.

- Длинновильная. Если на вашем складе нет недостатка в квадратных метрах, то модель с вилами до 200 см прекрасно подходит на роль рабочей лошадки. С ее помощью реально перевозить до 2 паллет одновременно, что позволяет выполнять работу в 2 раза быстрее.

- Широковильная. Ориентирована на транспортировку нестандартно упакованных грузов. За счет большей ширины вил, усиленного корпуса и шасси приобрели дополнительную прочность.

- Низкопрофильная. Приземленная модель в прямом смысле слова. Вилы располагаются на высоте 3,5 см от пола. Низкая посадка обусловлена предназначением рохли – она создана для перевозки американских и азиатских поддонов.

Устройство и управление механизмами рохли

Внешне все модели гидравлических тележек имеют сходное устройство:

Рычаг, который двигает поршень малого цилиндра, одновременно служит рукояткой для перемещения рохли. Как правило, на нем же расположен и рычажок управляющий сбросом давления в системе.

Колеса рохли имеют независимую подвеску, а передняя пара сделана поворотной. Поворот производится все тем же рычагом, что используется для накачки и передвижения. Такое устройство позволяет развернуть рохлю практически на месте и управлять ей с помощью одной руки.

Рекомендую: Современные матрасы – изобретение для тела

На таком же принципе основаны и ближайшие «родственники» рохли — штабелеры и ручные погрузчики. В отличие от рохли они умеют не только перемещать груз по складскому помещению, но и поднимать на стеллаж, укладывать в штабель, расплачиваясь за расширение возможностей высокими габаритами и меньшей грузоподъемностью. Ближе познакомиться с этими интересными механизмами можно на сайте https://www.shtabeler.by.

Устройство рохли

Стандартная рохля имеет простое устройство и при правильной эксплуатации и своевременном обслуживании прослужит долгие годы. Она легко ремонтируется, что дает ей преимущество перед остальной складской техникой.

Основными механизмами рохли являются:

- Ручка управления с трёхпозиционным рычагом переключения.

- Вилочный захват для поддонов.

- Гидравлический узел (разборный или неразборный).

- Сдвоенные рулевые колёса и подвильные ролики.

В зависимости от модификации рохли, возможно использование дополнительных механизмов.

Чертеж рохли

На схеме рохли можно заметить простоту конструкции.

Почему рокла не держит груз?

- Отсутствие смазки.

- Клапан обратного хода не справляется с нагрузками.

- Протечки в поршне или гидроманжете.

- Поломка в предохранительном клапане.

Чаще всего рохли перестают держать грузы из-за нарушений правил работы оборудования по использованию масла. Для смазки узлов техники применяются неподходящие составы, что приводит к износу колец и манжет. В итоге разрушается структура изделий, и они в буквальном смысле рассыпаются на части.

Чтобы избежать сворачивания масла, перед заливкой надо слить старый состав. Особое внимание стоит обратить на вязкость. Если тележка эксплуатируется в холодных условиях, целесообразно применять минимально вязкую смазку. В гидроузлы рохлей, которыми пользуются в теплых помещениях, лучше заливать густые составы.

Правила эксплуатации рохли

Продукция известных немецких брендов продается с гарантией в 2 года. Но это минимальный срок эксплуатации – гидравлическая рохля прослужит в несколько раз дольше при условии соблюдения нехитрых правил:

- Запрещено нагружать тележку больше заявленной грузоподъемности.

- Равномерное распределение нагрузки позволит избежать деформации.

- В складских условиях загрязняются подшипниковые узлы роликов. Их регулярная очистка обеспечит плавное движение телеги надолго.

- Правильно подобранные габариты – гарантия высокой производительности. Машина должна свободно функционировать без явных признаков скованности в движениях.

- Нагнетать давление в домкрате рекомендуется по полной амплитуде движения рукояти.

- Неровности пола способствуют износу полиуретанового покрытия колес.

Перед покупкой гидравлической тележки ознакомьтесь со всеми существующими разновидностями. Полученные знания помогут правильно подобрать модель конкретно для вашего помещения. Отдавайте предпочтение продукции известных брендов – это гарантирует длительный срок службы, возможность ремонта, замены запчастей. Если придерживаться правил эксплуатации, то техника прослужит максимально долго без необходимости серьезного ремонта.

Устройство рохли

Для управления рохлей оператор использует специальную длинную ручку с рычагом управления, регулирующим положение вил. Она же отвечает за направление движения рохлей, поскольку напрямую соединена со сдвоенными рулевыми колёсами.

Самым важным механизмом рохли является гидравлический узел, благодаря которому происходит захват, подъём и последующее опускание палеты. Он находится на подвижной площадке и приводится в действие насосом. Для захвата палеты оператор подкатывает рохлю вплотную, опускает вилы в нижнее положение и вводит их в специальные пазы, после чего для перемещения груза нужно приподнять груз.

Для подъёма палеты оператор многократно нажимает на ручку, тем самым нагнетая воздух в системе до нужного уровня. Давление в гидросистеме передаётся в шток рабочего цилиндра, в следствие чего происходит поднятие вил. Для того чтобы поднять вилы в максимальное положение оператор должен сделать 5-7 движений ручкой. Чтобы опустить вилы с палетой оператору достаточно изменить положение рычага.

Как проверить уровень масла в рохле

Масло в рохлю необходимо добавлять для того, чтобы тележка оставалась в работоспособном состоянии и более качественно выполняла свои функции: обеспечивала плавность подъёма груза, была устойчивой и не выходила из строя, даже при больших нагрузках.

Уровень масла в рохле проверить абсолютно несложно. Для этого необходимо открутить крышку, куда заливается жидкость, посмотреть доходит ли уровень масла до максимальной отметки. Если нет, то следует произвести замену жидкости.

Источник