Ремонт цилиндро-поршневой группы автомобиля.

Цилиндро-поршневая группа. Основными дефектами блока цилиндров являются пробоины, сколы, трещины, износ рабочей поверхности цилиндра, деформация посадочных мест под гильзу, деформация гнезд вкладышей коренных подшипников, обломы шпилек, срыв резьбы в отверстиях.

Дефекты блока цилиндров устанавливают тщательным осмотром, обмером цилиндров и опрессовкой. Осмотром обнаруживают пробоины, сколы, заметные для глаза трещины, срывы резьбы, состояние зеркала цилиндров. Опрессовкой выявляют трещины, не замеченные при осмотре. В рубашку блока под давлением 0,4. 0,5 МПа нагнетается вода. При этом на блок цилиндров должна быть установлена головка блока или (вместо нее) чугунная плита с резиновой прокладкой. Для устранения трещин, пробоин и обломов их заваривают или заделывают эпоксидными пастами.

Перед заваркой пробоине необходимо придать форму, удобную для постановки заплаты, заровнять острые выступы и по краям пробоины снять фаски. Затем из листового материала сплава АЛ-4 или АМц вырезать и подогнать по форме пробоины заплату.

На нагретую деталь (150. 250° С) приваривают заплату с двух сторон. Температуру нагрева блока следует контролировать с помощью термочувствительного карандаша. Так как шлак вызывает коррозию свариваемой детали, после сварки его необходимо счистить металлической щеткой и смыть водой. Излишне наплавленный металл следует удалить и проверить сварные швы на герметичность. При наличии пор дефектные места необходимо вырубить и вновь заварить, предварительно нагрев деталь. Контролировать герметичность сварных швов лучше всего с помощью гидравлических испытаний или методом цветной капиллярной дефектоскопии.

При заварке пробоин, захватывающих канал для прохода смазки, можно предварительно вставлять в канал стальную или лучше алюминиевую трубку. Однако если постановка трубки затруднительна, то канал для прохода смазки может быть заварен, а затем рассверлен. После обработки канала необходимо провести гидравлическое испытание под давлением 0,3. 0,4 МПа.

Перед заваркой необходимо выявить границы трещины и затем разделать ее на глубину 2. 3 и ширину 5. 6 мм. Наплавку обломов и заварку трещин выполняют так же, как и заварку пробоин после предварительного подогрева. Обработка и контроль сварного шва при заварке пробоин и трещин аналогичны. При сварке блок цилиндров желательно устанавливать так, чтобы сварку можно было выполнять в нижнем положении. При наплавке бобышек или приливов, имеющих отверстия, последние полностью заваривают, а затем рассверливают до необходимых диаметров.

Величину износа цилиндров или гильз определяют индикаторным нутромером в двух взаимно перпендикулярных направлениях и в трех поясах. Одно направление устанавливают параллельно оси коленчатого вала. Первый пояс располагается на расстоянии 5. 10 мм от верхней плоскости блока, второй — в средней части цилиндра и третий— на расстоянии 15. 20 мм от нижней кромки цилиндра. В зависимости от величины износа назначают вид ремонта — растачивание до следующего ремонтного размера, который больше предыдущего на 0,25 мм, или выполняют установку (запрессовку) ремонтных гильз.

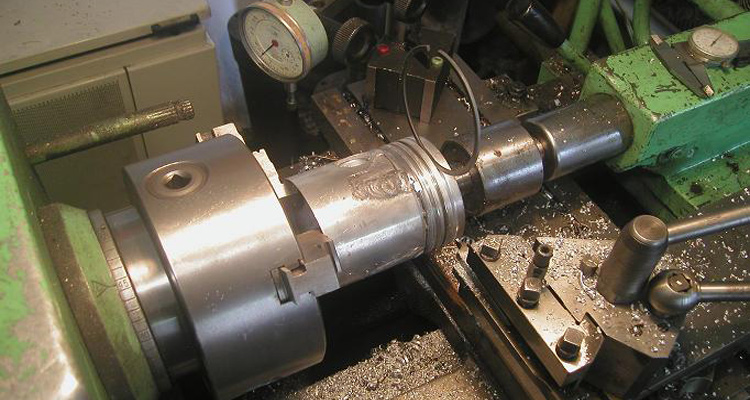

Цилиндры или вставные гильзы обрабатывают до ремонтных размеров на расточных станках стационарного или переносного типа. Вставные гильзы крепят в специальном приспособлении, установленном на столе расточного станка.

После растачивания цилиндр или гильзу подвергают хонингованию. Независимо от способа окончательной обработки цилиндров (гильз) их внутренний диаметр должен иметь один и тот же ремонтный размер для данного двигателя.

Цилиндры можно восстанавливать запрессовкой ремонтных гильз, если их износ превышает последний ремонтный размер или на стенках есть глубокие риски или задиры. Для этого цилиндры обрабатывают под ремонтную гильзу, толщина которой должна быть не менее 3. 4 мм. Запрессовывая ремонтные гильзы, в верхней части цилиндра растачивают кольцевую вытачку под буртик гильзы.

Ремонтные гильзы запрессовывают с натягом 0,05. 0,10 мм на гидравлическом прессе, впрессовывают и обрабатывают (растачивают и хонингуют) до нормального размера.

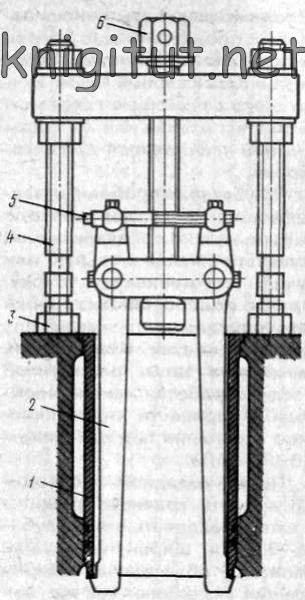

Рис. 136. Выпрессовка гильзы из блока цилиндров комбинированным съемником: 1 — гильза, 2 — лапки, 3 — гайка, 4 — шпилька, 5 — болт, 6 — винт

Вставные гильзы выпрессовывают и запрессовывают с помощью специальных съемников (рис. 136).

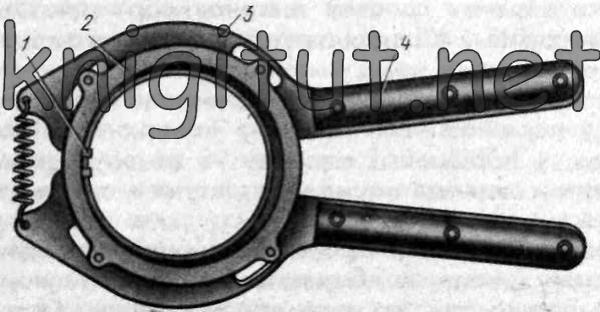

Рис. 137. Съемник поршневых колец: 1 — выступы, 2 — упоры, 3— захваты, 4— рукоятка

Для замены изношенных поршней изготовляют комплекты поршней с подобранными к ним поршневыми пальцами и со стопорными и поршневыми кольцами в количестве, необходимом для одного двигателя. Съем и установку поршневых колец выполняют специальным съемником (рис. 137), при этом надо следить за правильным положением замков колец.

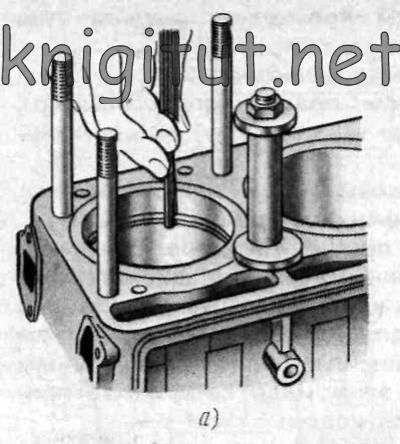

Рис. 138. Проверка зазора поршневых колец в замке (а) и в канавке поршня (б)

Для обеспечения надлежащего зазора между юбкой поршня и гильзой цилиндра поршни после окончательной обработки сортируют на заводе-изготовителе по диаметру юбки на размерные группы. Перед установкой поршневых колец необходимо подобрать поршневые кольца по канавке поршня и по цилиндру (рис. 138). Зазор в замке поршневого кольца при установке в цилиндр должен составлять 0,3. 0,6 мм в зависимости от модели автомобиля.

Наряду с подбором поршней к гильзам цилиндров по диаметру их подбирают также и по массе, для чего их сортируют на заводе-изготовителе и маркировку наносят на днище поршня с помощью клейма или краской. Поршни, устанавливаемые в гильзы цилиндров двигателя, должны быть одной массовой группы и помечены порядковыми номерами гильз цилиндров, к которым они подобраны. Буквенная маркировка групп наносится на поверхности днища поршня.

После того как закончен подбор поршней к гильзам, подбирают поршневые пальцы к поршням и втулкам верхних головок шатунов. Шатуны предварительно проверяют и при необходимости восстанавливают. Изношенные втулки верхней головки шатуна обычно заменяют новыми или развертывают под ремонтный размер поршневого пальца. Отверстия нижней головки шатуна под вкладыш растачивают и шлифуют вместе с крышкой шатуна. Изгиб и скручивание шатуна устраняют правкой с использованием специальных приспособлений, контролирующих одновременно расстояние между центрами его головок.

Для облегчения подбора поршневые пальцы, поршни и втулки верхних головок шатунов сортируют на размерные группы. Каждая группа имеет свое цветовое обозначение.

При изготовлении деталей маркировочную краску наносят: у поршней — на нижнюю поверхность одной из бобышек, у поршневых пальцев — на внутреннюю поверхность с одного конца, на шатуне — у верхней головки.

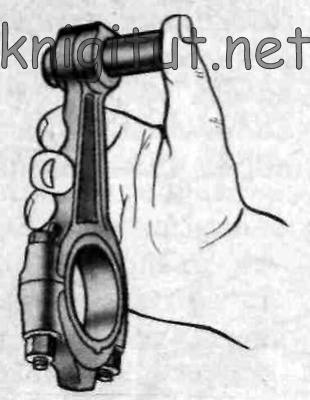

Рис. 139. Проверка правильности подбора поршневого пальца к втулке малой головки шатуна

Поршневой палец, принадлежащий к определенной размерной группе, подбирают при сборке к поршню и втулке шатуна той же размерной группы. Поршневой палец, смазанный маслом для двигателя, должен плотно входить во втулку под усилием большого пальца правой руки (рис. 139).

Во всех случаях поршневые пальцы к шатунам необходимо подбирать при температуре воздуха в помещении (20±3)°С.

Поршневой палец, подобранный к поршню и шатуну, смазывают тем же маслом, что и для двигателя, и запрессовывают в бобышки поршня и в верхнюю головку шатуна с помощью специального приспособления. Предварительно поршень нагревают до 47. 77°С.

Для опор коренных подшипников необходимо контролировать величину деформации постелей под вкладыши коренных подшипников. При капитальном ремонте, как правило, наращивают поверхность постелей с последующей расточкой. Если в опорах и в других местах блока цилиндров есть трещины, проходящие через масляные каналы, блок подлежит замене.

Источник

Ремонт поршней. Определяем и устраняем неисправности деталей двигателя

Смотрите также

Одним из важнейших рабочих элементов двигателя внутреннего сгорания является цилиндро-поршневая группа (ЦПГ), включающая в себя поршень с компрессионными и маслосъемными кольцами, а также гильзу цилиндра.

Детали ЦПГ работают в условиях высоких температур и повышенных нагрузок. В результате на рабочих поверхностях поршней и цилиндров возникают задиры, они быстро изнашиваются и требуют ремонта.

В данной статье мы рассмотрим самые распространенные причины выхода из строя поршней двигателя, способы профилактики проблем и их устранения.

Основные причины выхода поршней из строя

Поршень представляет собой подвижный элемент, перемещающийся между нижней и верхней точкой цилиндра. Движение поршня возникает вследствие давления газов при сгорании воздушно-топливной смеси.

В процессе работы поршень нагревается и существенно увеличивается в размерах из-за расширения металла. Избежать заклинивания внутри цилиндра позволяет консусообразная конструкция детали. Максимально увеличенная в диаметре нижняя часть поршня (юбка) нагревается и расширяется не так сильно, как головка. В результате при высоких температурах поршень приобретает цилиндрическую форму и свободно перемещается внутри цилиндра.

Охлаждению поршней способствует циркуляция моторного масла. При его дефиците ЦПГ перегревается, поршни увеличиваются в размерах и испытывают повышенное трение о стенки цилиндров. В результате на взаимодействующих поверхностях появляются многочисленные задиры, могут возникнуть заедания и заклинивания.

Возможные причины перегрева поршней:

- Нарушение циркуляции моторного масла и охлаждающей жидкости

- Выход из строя термостата

- Засорение радиатора

- Повреждение помпы

- Неисправность вентилятора охлаждения

При недостатке смазки поршневой палец приобретает синий цвет, в зоне бобышек возникают зазоры. Перегрев головки поршня между нижней частью поршня и верхней канавкой компрессионного кольца ведет к образованию задиров.

Подобные неисправности могут появляться не только из-за общего перегрева двигателя, но и по причине использования несоответствующего (низкооктанового) топлива, нарушения регулировки топливных форсунок, неисправности системы зажигания и т.д.

Чрезмерно высокая температура в ЦПГ может привести к разрушению поршневых колец и их посадочных мест, появлению трещин, оплавлению днищ и прочим повреждениям, полностью выводящим поршни из строя.

Виды износа поршней

Определить необходимость ремонта или замены деталей ЦПГ можно по состоянию поршней, колец и их посадочных мест.

О том, что следует принимать меры, предупреждающие поломку двигателя, говорят следующие явления:

- Залегание поршневых колец

- Износ канавок

- Износ отверстий в бобышках

- Износ поршня по диаметру

- Трещины и задиры на юбке

- Нагар на днище поршня

Нагар с днища поршня счищается при помощи тупого металлического скребка или щетки. Из канавок он удаляется при помощи специального приспособления.

Определить присутствие трещин на поршне можно на слух. Для этого деталь берется за головку, а по юбке наносятся легкие удары металлическим предметом. Глухой и дребезжащий звук свидетельствует о наличии трещин.

Поршни, имеющие трещины, глубокие царапины и большой износ по диаметру, не подлежат ремонту – только замене.

Изношенные канавки протачиваются на токарном станке при помощи кольца с наружным диаметром, равным внутреннему центрирующему пояску поршня. Это позволяет устанавливать кольца большей высоты. Протачивать канавки необходимо с учетом размеров установленных ремонтных колец.

Износ отверстий в бобышках устраняется их развертыванием под увеличенный диаметр при помощи раздвижной отвертки с направляющим хвостовиком. Короткие развертки использовать нельзя, так как ими можно легко нарушить перпендикулярность оси пальца с осью поршня. После операции развертывания необходимо произвести проверку перпендикулярности на специальном устройстве.

Делается это следующим образом. Поршень надевается на палец устройства и придвигается вплотную к стойке. Штифт индикатора, закрепленный на стойке, должен соприкасаться с поршнем. Стрелка индикатора покажет определенное отклонение – его величину необходимо зафиксировать. Далее поршень снимается и надевается на палец другой стороной. Разница в полученных измерениях не должна превышать 0,05 мм. Если она больше, поршень забраковывается.

Если на юбку поршня было нанесено заводское защитное покрытие, которое повредилось в процессе эксплуатации, крайне желательно провести операцию по его восстановлению. Специальные антифрикционные покрытия снижают коэффициент трения, способствуют дополнительному охлаждению поверхностей и уменьшают износ деталей.

Восстановить покрытие или нанести новый защитный слой позволяют материалы, выпускаемые сегодня в качестве более простых в нанесении и эффективных альтернатив заводским составам.

Рассмотрим технологию нанесения антифрикционного покрытия на юбку поршня на примере наиболее популярного материала – MODENGY Для деталей ДВС.

Первым делом поверхность юбки тщательно очищается доступным механическим или химическим способом от прочно сцепленных загрязнений: нагара, оксидных пленок, остатков старого покрытия и пр. Затем на поршень надевается трафарет, чтобы защитить те участки, на которые попадание нежелательно.

Далее поверхность юбки заливается Специальным очистителем-активатором MODENGY, который обеспечивает высокую адгезию покрытия и максимальный срок его службы. Через 15 мин Очиститель полностью испаряется, оставляя полностью подготовленную поверхность (касаться ее руками нельзя).

Покрытие MODENGY Для деталей ДВС упаковано в удобный аэрозольный баллон, который перед использование тщательно встряхивается.

Первый слой материала наносится на поверхность с расстояния 20-30 сантиметров. Процедура производится быстрыми повторяющимися движениями. Спустя 10 минут материал приобретает матовый оттенок и позволяет наносить второй слой покрытия (при необходимости). Общая толщина защитной пленки должна составлять 10-20 мкм.

Поршни со свежим покрытием не рекомендуется перемещать до его полной полимеризации (12 часов при комнатной температуре или 20 минут в печи при температуре +200 °C).

После завершения работ сопло распылительной головки следует обязательно прочистить. Для этого нужно перевернуть баллон вверх дном и нажать на клапан распылительной головки, направляя струю от себя. Удерживайте его в таком положении необходимо до тех пор, пока из сопла не начнет выходить чистый газ.

Как подобрать новый поршень и кольца?

Поршни подбираются в соответствии с ремонтным размером цилиндров. Маркировка ставится обычно на днище детали.

Каждый поршень выбирается индивидуально для получения зазора нужного размера. Его величина определяется с помощью специальной ленты-щупа, которая протягивается между цилиндром и поршнем. С противоположной от разреза юбки стороны устанавливается динамометр. Усилие на приборе при движении щупа сквозь зазор не должно превышать установленных пределов.

Проверить, правильно ли подобран поршень, легко опытным путем: деталь должна плавно перемещаться в установленном вертикально цилиндре под тяжестью собственного веса.

Помимо зазора, необходимо учитывать вес поршней – максимальная разница в весе деталей одного комплекта не должна превышать 5 грамм.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми. Их ремонтный размер должен соответствовать размерам цилиндра и поршня.

Чтобы подобрать кольцо по цилиндру, его нужно поместить в гильзу, выровнять поршнем и при помощи щупа замерить зазор в стыке. Если он отсутствует или недостаточен, то стык увеличивается напильником. Слишком большой зазор указывает на непригодность кольца для данного цилиндра.

Для подбора по поршню кольцо «прокатывается» по канавке детали. Если зазор слишком мал, кольцо заедает. В таком случае его торцевая часть подлежит шлифовке при помощи наждачной бумаги.

Упругость новых поршневых колец проверяется специальным прибором. Величина нагрузки должна равняться значению зазора в стыке кольца, установленного в цилиндр.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Источник