- AllTransportation

- Разработка технологического процесса ремонта цистерны

- Навигация

- Автомобильные дизельные топлива

- Основы организации ремонта и технического обслуживания цистерн

- Требования при горячей обработке цистерн под налив и ремонт

- 8 Ремонт цистерн (грузовые вагоны)

- Крышки сливных кранов ремонтируют или заменяют новыми.

AllTransportation

Транспорт сегодня

Разработка технологического процесса ремонта цистерны

Технология ремонта котлов имеет многие характерные особенности, связанные с различным материалом стенок и наличием для многих котлов избыточного давления при погрузке-выгрузке или транспортировке перевозимых грузов. При ремонте котлов цистерн для перевозки грузов под давлением более 0,07 МПа (0,7 кг/см2) следует руководствоваться требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Госгортехнадзором.

Выполнение сварочных работ на цистернах для перевозки опасных грузов разрешается сварщикам, прошедшим обучение и сдавшим аттестационные испытания в соответствии с требованиями Госгортехнадзора.

Наиболее частыми неисправностями котлов цистерн являются коррозионные разрушения, трещины, ослабление сварных швов между листами и сварных швов крепления к котлу деталей излом внутренних лестниц, а также повреждения сливных приборов.

До подачи в ремонт котлы цистерн должны быть пропарены, промыты, очищены изнутри и снаружи, а также дегазированы и проверены на взрывобезопасность.

Подготовка специализированных цистерн к ремонту выполняется предприятиями, их эксплуатирующими, а цистерны для нефтепродуктов — пунктами подготовки к наливу.

До начала выполнения сварочных работ необходимо установить по технической документации материал котла и элементов его крепления, что позволит выбрать сварочные материалы и материалы вставок. Выбранные сварочные материалы должны обеспечить сохранность качества перевозимых грузов.

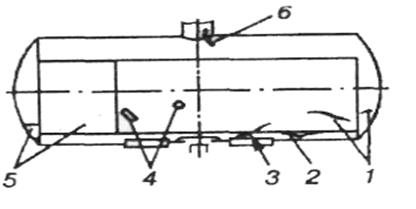

При всех видах ремонта котлов четырехосных цистерн разрешается заварка трещин 1 (рис.8) независимо от места их образования в количестве не более одной на 1 м2, а также трещин 2 в сварных соединениях продольных и кольцевых листов. Если трещина 3 уходит — под фасонную лапу, то ее заварка производится при срезанной фасонной лапе. Трещины 6, переходящие с колпака на котел цистерны, ремонтируют заваркой после её разделки с двух сторон и после удаления сварного шва соединения колпака на расстоянии 50 мм в обе стороны от трещины.

Пробоины 4 ремонтируют путем вырезки поврежденного участка и постановки вставки круглой формы диаметром 15 см, а при больших размерах пробоин допускается постановка эллиптической или прямоугольной вставки. Толщина металла вставки должна соответствовать толщине котла в месте ремонта.

Оставшуюся толщину металла котла определяют ультразвуковыми толщиномерами типов КВАРЦ-15 и УТ-93П. Участки, поражённые коррозией на глубину 50% и более от номинальной толщины, а в броневом листе в местах опор — более 30%, удаляют и ремонтируют вваркой части днища или продольного листа 5. При небольшой площади пораженного коррозией участка разрешается производить ремонт постановкой двух вставок на обечайках площадью по 1,5 м2, а также постановкой вставок общей площадью до 1 м2 на каждом днище котла.

Сливные приборы и предохранительные клапаны исправляют. Сливные приборы старых типов заменяют универсальными. Если квадрат штанги, резьба, нажимной винт и гайка скобы, а также детали клапана разработаны, их восстанавливают наплавкой дуговой или газовой сваркой с последующей механической обработкой; неисправные прокладочные и уплотнительные кольца заменяют новыми. Задиры и местные повреждения на протирочных поверхностях клапана и седла устраняют проточкой на токарном станке с последующей тщательной притиркой клапана к седлу.

Приводят в полную исправность детали опор и крепления котла, крышки и приспособления для пломбирования их, лестницы, помосты.

Котлы испытывают на плотность после деповского ремонта — воздухом под давлением 0,5 кГ/см2 с обмыливанием при этом всех сварных швов и мест, где может образоваться течь; после капитального ремонта — гидравлическим давлением 2 кГ/см2. Испытание длится не менее 15мин.

Для проверки исправности всех частей универсального прибора цистерны 10 мин находятся под давлением с открытой нижней частью (заглушкой) сливного прибора и 5мин с частично открытым клапаном при закрытой заглушке.

За сварочные работы на частях котла ставят клеймо пункта и дату ремонта.

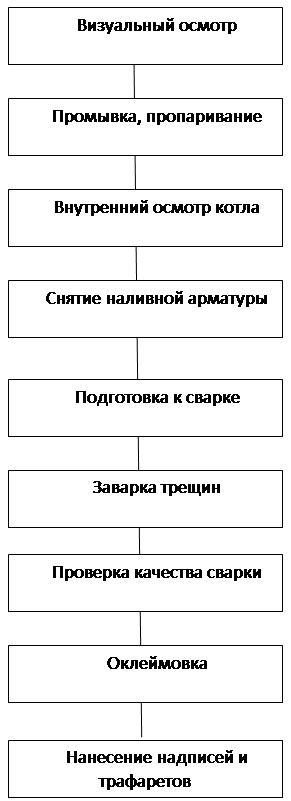

Схема технологического процесса ремонта цистерны модели 15-1443

цистерна нефтепродукт ремонт устройство

Актуальное на сайте:

Сметы расходов на выполнение за проектируемых работ

В основную заработную плату включаются все виды оплаты за отработанное время и доплаты: за работу в ночное время, за руководство бригадой, премии в соответствии с Положением об оплате труда. Для расчетов применяю повременно-премиальную с .

Определение тарифных расстояний

Провозная плата и сборы при перевозке грузов исчисляются за кратчайшее расстояние 55от станции отправления до станции назначения кроме случаев, предусмотренных Тарифным руководством №1, часть1, приложение 1. Так как станция отправления и .

Документы, выдвигающие требования к углям

Конвенция СОЛАС-74 выдвигает требования к содержанию информации о углях. Она должна содержать информацию об удельном погрузочном объеме груза, операциям по штивке; в случае концентратов или иных грузов, которые могут разжижаться, — дополн .

Навигация

Автомобильные дизельные топлива

Автомобильные дизельные топлива

Для автомобильных дизельных двигателей выпускаются топлива на базе керосиновых, газойлевых и соляровых дистилляторов прямой перегонки нефти. Для снижения содержания серы используют гидроочистку и депарафинизацию.

Источник

Основы организации ремонта и технического обслуживания цистерн

Характерной особенностью организации технического обслуживания и ремонта специальных цистерн является то, что их парк весьма специализированный, многотиповой, охватывает более 40 видов цистерн разного назначения и предназначен для перевозки различных по физико-химическим свойствам грузов более чем 300 наименований.

Основной узел цистерн всех типов — котел. Технология его ремонта имеет многие отличительные особенности, связанные с материалом стенок (углеродистые, нержавеющие или двухслойные стали, алюминий, неметаллические материалы, а также различные покрытия), наличием избыточного давления газовой среды груза в котле при транспортировке или погрузке-выгрузке, что определено требованиями Госгортехнадзора. При определенном рабочем давлении газовой среды в цистерне ее котел должен соответствовать «Правилам устройства и безопасности эксплуатации сосудов, работающих под давлением», определяющим требования к устройству, изготовлению и монтажу, ремонту и эксплуатации цистерн, работающих под давлением газа более 0,07 МПа, перевозящих сжиженные газы, давление паров которых при температуре до 50 °C превышает 0,07 МПа, а также котлов цистерн для хранения, перевозки грузов без давления, но опорожняемых под давлением газа более 0,07 МПа. Каждая такая цистерна при ремонте должна иметь паспорт установленной формы, в котором ведут отметки о ремонте в соответствии с указанными Правилами.

Специализированные цистерны промышленного транспорта, являясь собственностью одного предприятия, по условиям перевозок обслуживают сложную производственную транспортно-технологическую систему: производство — промышленный транспорт отправителя — МПС -промышленный транспорт грузополучателя — потребление груза и должны удовлетворять требованиям подразделений, составляющих эту систему. В этих условиях рациональная организация технического обслуживания и ремонта цистерн затруднена и не позволяет своевременно выявить и устранить неисправности, возникающие в процессе эксплуатации.

Все неисправности цистерны можно разделить на две группы. Первая группа неисправностей, относящихся к ходовой части, автотормозу, автосцепным устройствам и раме платформы, охватывает присущие вагонам всех типов неисправности названных узлов. Вторая группа охватывает специфические неисправности, присущие только цистерне, котлу, сливоналивным устройствам, креплению котла к раме, системам обогрева, устройствам аэрации, теплоизоляции, предохранительной и запорной арматуре, крышкам лазовых и загрузочных люков, лестницам и помостам, защитным кожухам теплоизоляции и теневой защиты, внутренним покрытиям котла и др.

Во второй группе неисправностей наиболее трудоемкими в ремонте и ответственными являются неисправности котла цистерны, особенно внутренних устройств, защитных покрытий и его обечайки с днищами. В процессе эксплуатации в котлах цистерн могут обнаруживаться различные дефекты. Наиболее характерными являются: трещины, коррозионные разрушения, вмятины, вырывы отдельных участков в местах приварки к котлу различных обустройств, нарушения целостности внутренних покрытий котла и плакирующего (нержавеющего) слоя двухслойных сталей. Трещины могут быть сквозные и односторонние с внутренней или внешней стороны котла. Особое внимание следует уделять сквозным трещинам стенок котла, уходящим под лапы его крепления к раме или под усиливающие накладки вокруг горловины котла. Коррозионные разрушения котлов чаще всего наблюдаются с внутренней стороны в районе сварных швов или по линии разделения газожидкой среды в котле в виде точечных поражений металла с расстоянием между очагами до 50 мм и поражения всей внутренней поверхности котла или его части. Вмятины, вырывы образуются при механических воздействиях на котел в аварийных ситуациях или нарушении правил эксплуатации цистерны.

При сдаче железнодорожных цистерн в ремонт и выдаче их из ремонта следует руководствоваться нормативно-технической документацией по этому вопросу, действующей в соответствующей отрасли.

Нормативно-техническая документация по сдаче и выдаче из ремонта цистерн должна разрабатываться на основе ГОСТ 19504-74 «Система технологического обслуживания и ремонта техники. Порядок сдачи в ремонт и приемки из ремонта. Общие требования» и соответствовать его основным требованиям.

Цистерны, сдаваемые в ремонт и принимаемые из ремонта, должны соответствовать конструкции завода-изготовителя с учетом комплектности ремонтируемой цистерны, принятой в отрасли, а также чертежам модернизации узлов и деталей, согласованным с заводом-изготовителем и МПС. Руководящим материалом при ремонте являются рабочие чертежи завода-изготовителя, ремонтные чертежи отрасли, разработанные и утвержденные в установленном порядке, технические условия на изготовление, а также на ремонт цистерн. При ремонте цистерн, регистрируемых в органах Госгортехнадзора, следует руководствоваться также «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

Сдачу цистерн в ремонт производит предприятие, эксплуатирующее ее, — заказчик, приемку в ремонт — предприятие — исполнитель ремонта. Цистерны, сдаваемые в ремонт, должны быть очищены от остатков груза, грязи, а внутренние поверхности и полости котла продегазированы и пропарены, а также проверены на взрывобезопасность по существующим нормам.

В ремонт цистерна должна сдаваться в комплектности и техническом состоянии, допускающем и обеспечивающем безопасность движения от заказчика до исполнителя ремонта без нарушений правил эксплуатации подвижного состава МПС.

Цистерны принимаются в ремонт на основании акта на сдачу в ремонт цистерны, составляемого с учетом заключения представителя — исполнителя ремонтов (осмотрщика), а также при наличии паспорта на вагон-цистерну, наряда (договора) вышестоящей организации заказчика на ремонт, справки о дегазации цистерны. Приемка в ремонт ходовой части и других узлов цистерны, ремонтируемых и принимаемых в ремонт по документации МПС, осуществляется с учетом требований МПС к ремонту соответствующих узлов.

Цистерны и их составные части, выпускаемые из ремонта, должны соответствовать технической документации на ремонт, утвержденной в установленном порядке, в том числе рабочим чертежам и техническим условиям на изготовление и модернизацию завода-изготовителя, а также «Нормам для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных)», утвержденным МПС.

Условием приемки цистерн из ремонта является наличие ремонтного паспорта, акта на выдачу цистерны из ремонта и паспорта предприятия-изготовителя с отметками о проведенном ремонте.

Источник

Требования при горячей обработке цистерн под налив и ремонт

Требования при горячей обработке

цистерн под налив и ремонт

7.2.14. Для размягчения остатков вязких нефтепродуктов, не поддающихся удалению самотеком, котлы цистерн должны промываться горячей водой с моющими средствами под давлением.

Промывочные приборы, паровые и водяные рукава, а также другое оборудование и приспособления на эстакадах должны размещаться в установленных местах (у пультов), не загромождать проход и не создавать помех в работе.

7.2.15. Перед обработкой для каждой порции моечного раствора должно быть определено содержание в нем кислоты и щелочи. Применяемый реагент для нейтрализации должен иметь разрешение на применение, выданное в установленном порядке.

7.2.16. При температуре воздуха ниже минус 20 град. С, а также при необходимости удаления из котлов цистерн остатков нефтепродуктов высокой вязкости или остатков толщиной более 20 мм перед промывкой должна быть проведена пропарка. После пропарки котлы цистерн должны быть промыты.

7.2.17. После пропарки и промывки котел цистерны должен быть провентилирован (дегазирован). В процессе дегазации котел цистерны должен быть охлажден.

7.2.18. Сушка и вентилирование котла цистерны после пропарки и промывки на эстакадах (открытых и закрытых) должны производиться с использованием приточно-вытяжной вентиляции от вентиляционных установок с подачей воздуха в котел цистерны в пределах 3600 — 5000 м3/час из расчета на четырехосную цистерну (около 100-кратного воздухообмена). Подачу воздуха в цистерну возможно производить через открытое сливное отверстие либо через люк цистерны (посредством вентиляционного патрубка с насадками), а для вытяжки установить зонты (производительностью 10000 м3/час из расчета на одну четырехосную цистерну) над загрузочным люком.

7.2.19. Работа внутри котла цистерны после холодной и горячей обработки разрешается только после вентилирования (дегазации) и охлаждения.

7.2.20. Удаление остатков нефтебитума из бункерных полувагонов должно проводиться после разогревания в тепловой камере (посредством газа). Управление работой камеры и контроль за температурой в камере должен быть дистанционным. В помещении оператора тепловой камеры должна быть оборудована приточно-вытяжная механическая вентиляция, обеспечивающая не менее 10-кратного воздухообмена (м3/час).

7.2.21. Остатки нефтебитума должны собираться в специальные емкости самотеком или механизированным способом, исключающим контакт работников с горячим битумом. Сточные лотки должны быть закрыты съемными металлическими решетками или щитами, обеспечивающими безопасность работников.

Источник

8 Ремонт цистерн (грузовые вагоны)

8.1 Требования к ремонту.

8.1.1 У поступивших в ремонт цистерн котлы снимают с рамы при необходимости, или невозможности устранения дефектов котла без демонтажа последнего с рамы. Котлы цистерн до поступления в ремонт должны быть пропарены, промыты, дегазированы, и очищены, обмыты снаружи в соответ ствии с требованиями действующих Правил по охране труда при техническом об служивании и ремонте грузовых вагонов и рефрижераторного подвижного состава и Правил по охране труда при ремонте подвижного состава и производству запасных частей на вагоноремонтных заводах и иметь акт о годности цистерны для ремонта формы ВУ-19, подписанное пропарщиком, мастером и лаборантом с постановкой штампа. Снаружи котел цистерны при постановке в ремонт очищают от грязи, ржавчины и отслаивающейся краски, перед окраской, при не обходимости подвергают пескоструйной, дробеструйной или дробеметной обработке. Перед началом сварочных работ на цистернах следует проверить газо-воздушную среду котла газоанализатором на взрывобезопасность и на отсутствие токсичных выделений.

8.1.2 При входном неразрушающем контроле котлов цистерн допускается использовать акустические, магнитные, вихретоковые методы контроля при наличии методик неразрушающего контроля, разработанных в соответствии с требованиями руководящих документов утвержденных Советом по железнодорожному транспорту государств участников Содружества .

8.1.3 При ремонте котлов разрешается:

— заварка трещин в котле независимо от их расположения, но не более одной на площади 1м 2 ;

— заварка трещин в продольных и кольцевых швах обечайки котла ;

— заварка трещин в котле, уходящих под фасонную лапу, которая должна производиться при срезанной фасонной лапе. После заварки следует установить и приварить фасонную лапу;

— заварка пробоин вставками. Площадь вставки котла должна быть не более 1,5 м 2 , кроме вставок броневого листа, и количеством не более двух на обечайке. Площадь вставок на каждом днище не более 0,5 м 2 , а количество не более двух. Допускается полная замена днищ;

— заварка трещин в броневом листе, не доходящих до сливного прибора или поддона не ближе 300 мм ;

— заварка трещин в патрубке сливного прибора, не переходящих на седло клапана;

— ремонт вмятин котла цистерны.

8.1.4 При ремонте колпака или обечайки люка-лаза (горловины) производится:

— заварка трещин в колпаке или обечайке;

— вварка вставок в верхний лист котла под весь колпак, если глубина поражения корро зией более 0,5 толщины от чертежных размеров;

-заварка трещин в сварном соединении котла с колпаком.

8.1.5 При ремонте крышек производится:

-заварка трещин в крышке;

-заварка трещин в местах крепления запоров и шарниров крышки;

-заварка вставок в местах пробоин или пораженных коррозией на глубину более 0,5 толщины листа от чертежных размеров;

— заварка трещин и других дефектов в кронштейне ригеля;

— приварка упоров и скоб-ручек, а также других элементов крепления.

Нетиповые валики шарниров заменяют. У валиков откидного шар нира шайбы приваривают. Отсутствующие откидные болты, шайбы, шплинты и приспособления для опломбирования заменяют новыми.

8.1.6 При ремонте внутренней и наружной лестниц производится:

— вварка вставок в тетиву в местах изломов, заварка трещин;

— заварка трещин в сварном соединении лестницы с обечайкой люка-лаза или кол пака или с нижним листом котла;

— приварка новых ступенек.

8.1.7 При ремонте узла крепления котла к хребтовой балке допускается:

— заварка трещин в сварном шве соединения лапы котла с котлом;

-срезание дефектной фасонной лапы и приварка новой с перекрытием старых швов на величину не менее 50 мм . Запрещается заварка трещин в фасонных лапах котла независимо от их длины и расположения;

— заварка отверстий лап и планок крепления котла цистерны к хребтовой балке с последующей рассверловкой.

Допускается устранение ослабления и износа болтовых соединений котла и рамы проводить в соответствии с проектом М 1629 ПКБ ЦВ.

8.1.8 Все сварочные работы на обечайке котла цистерны производятся в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов, утвержденной Советом по железнодорожному транспорту государств-участников Содружества 29-30 мая 2008 года г. Худжанд.

8.1.9 Не соответствующие конструкторской документации завода изготовителя крышки, кольца, горловины люка заменяют типо выми, или изготовленными по проекту М 1321 ПКБ ЦВ, при этом должно обеспечиваться плотное прилегание крышек люков к кольцам с обязательной установкой приспособления для ЗПУ по проекту М 1691 ПКБ ЦВ. При удалении лапы котла подрезы материала котла не допускаются. Удаление лапы котла или рамы допускается производить любым механическим или электродуговым способом, исключая подрезы материалов котла или рамы с последующей механической зачисткой до основного металла».

8.1.10 Предохранительно-впускные клапаны цистерн независимо от тех нического состояния снимают, разбирают, проверяют, ремонтируют узлы и детали с дефектами, восстанавливают до чертежных размеров или заменяют новыми, испыты вают на герметичность и плотность на стенде давлением 2,5кгс/см², п еред снятием клапана необходимо срезать гайки, вынуть болты, снять хомут, предохраняющий от хищения грузов и заменить на новые по проекту М1691 ГЖБ ЦВ (для цистерн, на которые они были установлены). Ремонт предохранительно-запорной арматуры производить в соответствии с ТК-251. После сборки клапан испытывают в соответствий с технологией ремонта, разработанной и утвержденной в установленном порядке. Клапан должен легко, без заеданий перемещаться в корпусе. После ремонта и испытания предохранительный клапан пломбируют.

8.1.11 Котлы нефтебензиновых цистерн с нижним сливом оборудуют унифицированными сливными устройствами с присоединительными размерами сливного устройства по ГОСТ 18194 и предохранительно-впускными клапанами в соответствии с ТУ завода изготовителя.

8.1.12 Сливные приборы разбирают (за исключением приваренных пат рубков нижних частей приборов), осматривают и ремонтируют или заменяют ранее отремонтированными или новыми . В сливных приборах все прокладки заменяют на новые, в не зависимости от их состояния.

Клапан ремонтируют при наличии вмятин, раковин, задиров на поверхности при легания, срыве, износе резьбы. У цистерн с универсальным сливным прибором под крышки люков ставят новые уплотнительные прокладки. Погнутые стойки откидного шарнира, коро мысла и упоры крышек выправляют, имеющиеся трещины восстанавливают заваркой, выработки ремонтируются наплавкой или заменяют новыми . Крышки со скобой снимают с котла, детали с дефектами ремонтируют сваркой или заменяют новыми. Крышки должны крепиться перпендикулярно продольной оси цистерны согласно проекта М 1660 ПКБ ЦВ.

8.1.13 Бруски шкворневых опор неисправные, имеющие дефекты, не соответствующие чертежным размерам заменяют на новые, антисептированные в соответствии с ГОСТ 3191, соответствующие чертежам завода-изготовителя данной модели цистерны. Бруски плотно пригоняют к котлу по всей плоскости соприкосновения и перед постановкой окрашивают. Допускается клиновой зазор между брусками и котлом не более 3мм, а со стороны торцев до 5 мм на длине не более 50 мм .

8.1.14 Котлы в местах шкворневых опор укрепляют стяжными хомутами, хвостовики которых крепят муфтами с контргайками. Хвостовики, муфты и контр гайки стяжных хомутов с неисправной резьбой заменяют. Хомуты с трещинами, изломами ремонтируют сваркой в соответствии с инструкцией по сварке и наплавке при ремонте грузовых вагонов [32]. Хомуты с приварными нако нечниками или прошедшие ремонт подвергнуть испытанию на растяжение в соответствии с инструкцией 656-200 ПКБ ЦВ на грузкой (16 кг/мм 2 ) поперечного сечения хомута, при этом не должно быть остаточных удлинений. Допускается замена двух широкопоясных стяжных хомутов одним хомутом с тарельчатыми пружинами. После затяжки хомута с тарельчатыми пружинами толщиной 7мм высота пружинного комплекта должна быть 36± 1 мм , а с тарельчатыми пружинами толщиной 6 мм — 30± 2 мм .

8.1.15 Модернизированные котлы 4-х осных цистерн с усилением шпан гоутами осматривают. Сварные швы закрепляющие шпангоуты с трещинами не зависимо от длины разделывают и заваривают. Поперечные, продольные трещины и излом шпангоутов устраняют сваркой с последующей постановкой профильной наклад ки, причем накладка должна перекрывать трещину не менее чем на 50 мм в обе стороны. Допускается ремонтировать дефектные места в шпангоуте путем вырез ки и постановки вставки с последующим перекрытием мест стыковки накладками. Длина вставки должна быть не менее 500мм, толщина накладки должна быть не менее 8мм.

8.1.16 Все цистерны, оборудованные переходными площадками, должны быть восстановлены в соответствии с требованиями чертежей завода-изготовителя. В случае, если переходные площадки ранее не были восстановлены они должны быть восстановлены в соответствии с чертежами завода на данную модель цистерны.

8.1.17 Ремонт и восстановление защитного экрана на цистернах для перевозки опасных грузов производится правкой и сваркой до чертежных размеров завода изготовителя.

8.1.18 При монтаже котла цистерны на раму, платформу допускается отклонение продольной оси котла и рамы не более 5мм.

8.1.19 Площадку помоста с трещинами ремонтируют сваркой.

При наличии пробоин, коррозионных мест дефектную часть помоста заменяют с приваркой замененной части встык, при этом шов не должен попадать на отверстие под болты. Допускается сварка помоста из трёх частей. Поверхность помоста снаружи должна быть рифленой.

Погнутые стойки помоста выправляют. Стойки и косынки с трещинами, изломами заменяют.

8.1.20 Сварные швы вставок и накладок (при ремонте сваркой), крепления фасонной лапы к котлу, приварки лестницы – контролируют с использованием ультразвукового и вихретокового методов неразрушающего контроля, магнитопорошковый метод используют для подтверждения результатов вихретокового контроля (в соответствии с требованиями изменения № 1 к РД 32.174-2001).

8.1.21 Все детали вагонов-цистерн которые не могут быть окрашены после сборки, окрашивают перед сборкой.

8.1.22 У ц истерны с электроподогревом: трубчатые электронагреватели (далее ТЭНы) осмотреть, проверить состояние оболочки, изоляторов, выводных зажимов, отсутствие обрывов спирали. Сопротивление изоляции относительно корпуса, должно быть не ниже 0,5 МОм при испытании мегомметром на 500 В.

ТЭНы деформированные, с оболочками, имеющими трещины, коррозионные повреждения, разгерметизацию в заделках, трещины и отколы изоляторов, обрыв спирали, заниженное сопротивление изоляции, износ и срыв резьбы выводных зажимов, заменить.

Электрическая проводка и арматура ремонтируются в соответствии с «Правилами технической эксплуатации электроустановок потребителей» и выполняются работниками, аттестованными установленным порядком.

8.2 Ремонт цистерн для молока (грузовые вагоны)

8.2.1 Котлы цистерн для перевозки молока, направляемых в ремонт, пропаривают, промывают, очищают (снаружи и внутри), обмывают снаружи. Перед ремонтом котла цистерны кожух и изоляцию котла (пакеты ми- поры и листы рубероида) полностью снимают. Котел цистерны подвергают гидравлическому испытанию давлением 0,2 МПа (2 кгс/см 2 ) в течение 15 минут. Обнаруженные при гидравлическом испытании дефектные места котла цис терны заваривают.

8.2.2 Котлы цистерн для перевозки молока, изготовленные из алюми ниевых сплавов марки АД1, АДО толщиной 16мм ремонтируют сваркой: ручной электродуговой — покрытыми электродами; аргонодуговой — неплавящи мися электродами; полуавтоматической — в защитных газах. Перед сваркой котлов цистерн, изготовленных из нержавеющих сталей, при толщине листов бо лее 5мм производят V — или U — образную разделку кромок по ГОСТ 5264 для ручной дуговой сварки и по ГОСТ 14771 для полуавтоматической сварки в за щитных газах. Кромку шва разделывают механическим способом, электродуговой строжкой плавящимся электродом или воздушно-дуговой строжкой. После строжки электродами проводят механическую обработку кромок на глубину не менее 1мм,

8.2.3 Перед сваркой трещин в котлах, изготовленных из алюминиевых сплавов, производят V — или U — образную разделку кромок согласно ГОСТ 14806 механической рубкой или резкой.

8.2.4 Перед сваркой свариваемые детали обезжиривают техническим аце тоном ГОСТ 2768 или уайт-спиритом ГОСТ 3134. После обезжиривания свариваемые кромки зачищают металличе ской щеткой или шабером на 30-35мм по обе стороны.

8.2.5 После ремонта, не связанного с изменением объема секции котла, паспортные данные каждой секции, имеющиеся в табличке на крышках люков- лазов, оставляют без изменения.

8.2.6 При ремонте котла, связанном с изменением объема, каждая секция котла должна быть проверена и оттарирована. Значение полного объема секции котла в литрах выбивают на крышках люков и заверяют клеймом ОТК завода. Фактическую вместимость каждой секции котла проверяют объемным, весовым способами или по счетчику с погрешностью +10л.

8.2.7 Места внутренних поверхностей котла и арматуры, соприкасающие ся с молоком и имеющие потемнения, зачищают до металлического блеска.

8.2.8 Тщательно проверяют состояние стяжных хомутов и опор котла, которыми он прикреплен к раме цистерны. Негодные хомуты и опоры ремонти руют или — заменяют. Проверяют состояние лап крепления котла к раме.

8.2.9 Кронштейны помостов, лестниц с изломами заменяют на новые.

8.2.10 Снятую изоляцию котла цистерны заменяют новой. Для изоляции котлов цистерны должна применяться мипора, завернутая в полимерную пленку, согласно техническим условиям.

Кожух котла цистерны заменяют новым. Отдельные листы кожуха, снятые с цистерны, допускается использовать для постановки на цистерну. Обшивку, поврежденную коррозией более чем на 2 мм предельной толщины, заменяют новой.

8.3 Ремонт арматуры котлов цистерн для перевозки молока (грузовые вагоны)

8.3.1 Измерительные приборы снимают, разбирают и осматривают. Неис правные измерительные приборы заменяют новыми. Пробковые краны, клапаны сливного прибора, патрубки с установ ленным на них приводом сливного прибора, трубы налива и слива снимают, раз бирают, ремонтируют, промывают, вытирают насухо техническими салфетками и испытывают.

8.3.2 Пробковый кран испытывают совместно со сливным клапаном гидравлическим давлением 0,2 МПа (2 кгс/см 2 ). Краны притирают, указатель ную риску на квадрате крана восстанавливают. Кран снабжают торцовой заглуш кой на цепочке с ключом.

8.3.3 Сливной клапан разбирают, ремонтируют и совместно с кранами испытывают гидравлическим давлением 0,2 МПа (2 кгс/см 2 ). Резьбу штока расха живают. Резиновые кольца клапана и резиновые сальники штока заменяют новы ми в соответствии с ТУ завода изготовителя.

8.3.4 Мерный патрубок снимают, осматривают, неисправные детали (по плавок, колпак) ремонтируют или заменяют новыми. Заливной патрубок снимают и осматривают, забитую резьбу восстанавливают. После ремонта заливной патру бок укомплектовывают крышкой и цепочкой.

8.3.5 Крышки внутреннего люка снимают, проверяют состояние прокла док, крючков для удержания крышки в открытом положении, болтов, фасонных гаек (барашков). Прокладки заменяют новыми. Погнутые, с трещинами, с дефект ной резьбой болты и гайки заменяют новыми.

8.3.6 Крышки наружного люка снимают и ремонтируют. Крышки люка крепят по чертежам завода-изготовителя на вагон данного типа. Крышки люка должны быть плотно пригнаны по месту, наличие просветов не допускается. Изоляцию крышек люков восстанавливают.

Крышки сливных кранов ремонтируют или заменяют новыми.

8.4 Ремонт цистерн для вязких нефтепродуктов с паро-обогревательной рубашкой (грузовые вагоны)

8.4.1 Котлы цистерн до поступления в ремонт очищают, пропари вают, промывают, дегазируют, обмывают снаружи в соответствии с п. 8.1.1 на стоящего руководства .

8.4.2 Кожух котла с толщиной листов менее 2мм заменяют на площади более 1/3 обшивки кожуха, а листы кожуха, имеющие повреждения на меньшей площади, ремонтируют вырезкой и приваркой вставок толщиной от 2,5 до 3 мм , с последующей приваркой по периметру непрерывным швом. На кожухе допускается постановка не более четырех вставок. Кронштейны крепления листов кожуха с коррозией более 1/3 толщины заменяют новыми.

8.4.3 На листах кожуха допускается плавная вмятина глубиной до 10мм на площади 1 м 2 . При величине вмятины более 10мм на площади 1м 2 , листы кожуха выправляют.

При ремонте паровой рубашки котла производится:

-заварка трещин в сварных соединениях листов кожуха паровой рубашки;

-заварка трещин в листах паровой рубашки независимо от длины;

— вварка вставок в местах пробоин. Таких вставок площадью на 100 см 2 каждая , должно быть не более четырех на площади 1м²;

-вварка части кожуха со стороны днища или нижней части листа или имеющих пробоины площадью более 100 мм²;

-заварка трещин в сварных соединениях кожуха котла с кожухом паровой рубашки сливного прибора;

-заварка трещин в патрубках или приварка новых патрубков для выпуска пара;

-заварка трещин в сварных швах или основном металле уголков арматуры паровой рубашке.

8.4.4 Ремонт котлов сваркой производят согласно действующей ремонтно- технической документации на сварочные работы при ремонте вагонов [32] .

8.4.5 Универсальный сливной прибор снимают (за исключением приваренных патрубков нижних частей приборов) с цистерны, разбирают, осматривают и ремонтируют с заменой, неисправных деталей, а так же не типовых для данной конструкции прибора, новыми или отремон тированными.

8.4.6 Двустороннюю наружную лестницу с площадками на котле ремонтируют в соответствии с требованиями чертежей завода-изготовителя. Резьбу болтов крепления лестниц после постановки гаек, за варивают в месте выхода ее из гайки.

8.4.7 Сопрягаемые плоскости металлических и деревянных деталей (не антисептированных) перед соединением их между собой прокрашивают или грунтуют.

8.4.8 После ремонта котел цистерны испытывают гидравлическим давлением 0,04 МПа (4 кгс/см 2 ) в течение 10 минут. При этом сварочные швы тщательно осматривают. Течь не допускается. После ремонта кожух проверяют на плотность давлением воздуха 0,2 МПа (2,0 кгс/см 2 ) с обмыливанием сварных швов. Утечки не допуска ется. Допускается плотность кожуха проверять водой или паром давлением 0,05 МПа (0,5 кгс/см 2 ).

8.4.9 Сварные соединения теплообменника на цистернах оборудованных системой «ЮНИ-Темп» с котлом цистерны прове ряются ультразвуковым дефектоскопом. Сварка дефектных швов и ремонт должны производиться газовой сваркой с проволокой Св- 08 ГА , Св-08Г2С по ГОСТ 2246.

8.4.10 Допускается для монтажа панелей «ЮНИ-ТЕМП» вырезать верхнюю часть днища, отступив от кольцевого шва котла и шва днища не менее 40 мм или по осям сварным швов котла и днища. После монтажа вырезанную часть установить на место и приварить швом С 21 по ГОСТ 14771.

8.4.11 После ремонта верхнюю часть котла испытать гидравлическим дав лением 0,46 МПа (4,6 кгс/см 2 ), выдерживая не менее 10 минут. Осмотр произво дить при давлении 0,35 МПа (3,5 кгс/ см 2 ).

8.4.12 Паропроводные панели и элементы подвода пара испытать на проч ность давлением 0,7 ± 0,02 МПа (7 ± 0,2 кгс/см 2 ) в течение 5 минут и на герметич ность давлением 0,05-0,1 МПа (0,5-1 кгс/см 2 ) с обмыливанием всех сварных швов элементов паропровода, приваренных с наружной стороны котла.

8.4.13 Междонное пространство испытать на герметичность пневматическим давлением 0,018

8.4.14 Цистерны для перевозки вязких нефтепродуктов осматривают на наличие дефектов в котле и подогревателе и определяют объем ремонта. Ремонт котла производят в соответствии с требованиями раздела 8.4 настоящего Руководства.

8.4.15 Трещины, изломы, коррозионные повреждения в трубах подогрева, подвода пара и коллекторе слива конденсата более 10% от толщины стенки трубы ремонтировать путем вырезанием дефектного места и варки новой вставки встык, предварительно разделать свариваемые концы в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов».

Вставки труб подогрева изготавливать из материала по ГОСТ 8732

8.4.16 Трещины, изломы в стойках разделать, заварить, зачистить до основного металла с последующей установкой накладки соответствующего профиля толщиной от 6 мм до 10 мм и обваркой по периметру сплошным швом.

8.4.17 Бобышки, заглушки, болты с сорванной резьбой заменить новыми. Материал для изготовления бобышек, заглушек сталь 10Г2 ГОСТ 4543-71. Прокладки заменить на новые по ТУ 38-005-2004-84 рассчитанные на температуру от -60° С до +130°С.

Фланец с трещинами, отколами заменить новым. Материал для фланца Сталь 09Г2С-13 ГОСТ 5520-79.

8.4.18 После ремонта подогреватель, испытать гидравлическим давлением в соответствии с КД.

8.4.19 После ремонта котел испытывают гидравлическим давлением 0,4 МПа в течении 15 минут. При этом сварные швы тщательно осматриваются. Течь не допускается.

8.4.20 Сварные швы вставок и накладок (при ремонте сваркой), крепления фасонной лапы к котлу, приварки лестницы – контролируют с использованием ультразвукового и вихретокового методов неразрушающего контроля, магнитопорошковый метод используют для подтверждения результатов вихретокового контроля (в соответствии с требованиями изменения № 1 к РД 32.174-2001).

Источник

Автомобильные дизельные топлива

Автомобильные дизельные топлива