- Турбокомпрессор ТК-34 дизеля 10Д100, назначение, устройство, ремонт

- Ремонт турбокомпрессора.

- Технология ремонта турбокомпрессора ТК-34

- КЭ01.doc

- КЭ02.doc

- МК01.doc

- МК02.doc

- МК03.doc

- МК04.doc

- МК05.doc

- МК06.doc

- МК07.doc

- МК08.doc

- МК09.doc

- МК10.doc

- МК11.doc

- МК12.doc

- МК13.doc

- МК14.doc

- Отделение А1.dwg

- Поясниловка.doc

- Ремонт турбокомпрессора ТК-34.

Турбокомпрессор ТК-34 дизеля 10Д100, назначение, устройство, ремонт

Назначение

Турбокомпрессор (рис. 8) предназначен для подачи воздуха в дизель под избыточным давлением с целью увеличения мощности и экономичности дизеля. Он расположен на кронштейне с переднего торца дизеля и состоит из одноступенчатой осевой турбины, работающей за счет энергии выпускных газов, и одноступенчатого центробежного компрессора. Колесо компрессора и диск турбины смонтированы на одном валу ротора. Принцип работы турбокомпрессора заключается в следующем: отработанные газы из цилиндров дизеля по коллекторам я газовой улитке поступают к сопловому аппарату, в сопловом аппарате расширяются, приобретая необходимое направление и высокую скорость и направляются на лопатки рабочего колеса турбины, приводя во вращение ротор. Газы из турбины выходят по выпускному патрубку в глушитель, а затем в атмосферу. При вращении ротора воздух засасывается через входной патрубок в колесо компрессора, где воздуху сообщается дополнительная кинетическая энергия и происходит основное повышение давления.

Рис. 8. Турбокомпрессор ТК-34 в разрезе.

Устройство

Рис. 9. Турбокомпрессор ТК-34: 1,2,29-фланцы; 3-пробка; 4-подшипник опорно-упорный; 5,38-шпильки; 6,11-проставки; 7-патрубок входной; 8,13,14,16,18,20,24,36,39-болты; 9-улитка воздушная; 10-прокладка регулировочная; 12,25-дифузоры; 15,19-корпуса; 17-улитка газовая; 21-патрубок выпускной; 22-штифт; 23,35-втулки; 24-сопловой аппарат; 26-шайба; 27-ввертыш; 28-подшибник опорный; 30,31,44,45-прокладки; 32,37-кольца резиновые; 33,40-рукова; 41-штуцер; 42-рым; 43-труба жаровая; д, н, с, х ,т-каналы; в, е ,и, к ,л, у — полости; ж, п ,р, ф, ш-отверстия; м-лапа

В диффузоре и воздушной улитке вследствие уменьшения скорости воздуха давление дополнительно повышается. Из компрессора воздух подается в охладитель наддувочного воздуха и далее в цилиндры дизеля. Статор турбокомпрессора состоит из среднего корпуса, корпуса турбины и корпуса компрессора.

Средний корпус состоит из корпуса 15 и газовой двухзаходной улитки 17, В среднем корпусе установлены бронзовые подшипники опорно-упорный 4 и опорный 28, которые состоит из двух половин, центрируются втулками 35 и крепятся болтами 39 к нижней половине корпуса; сопловой аппарат 24 и лабиринт.

Опорные поверхности подшипников покрыты сплавом олова и свинца; торцы опорно-упорного подшипника имеют баббитовую заливку, смазываются подшипники маслом. Поступающим из масляной системы дизеля через штуцер 41. Из подшипников масло сливается в полость к и далее в картер дизеля.

Корпус 15 охлаждается водой, поступающей по каналу и. Стык в районе отверстий и для перетока воды уплотнен резиновыми кольцами 37. Из корпуса вода выходит по каналу М в холодильную камеру тепловоза.

Корпус турбины имеет корпус 19, диффузор 25 и выпускной патрубок 21, который покрыт теплоизоляционным материалом. В корпусе 19 вставлены жаровые трубы 43 для прохода газа из выпускных коллекторов в газовую улитку. Корпус турбины охлаждается водой, поступающей из системы охлаждения дизеля по отверстию Ж в полость корпуса и выходящей из него через отверстие Ш.

Корпус компрессора состоит из воздушной улитки 9, входного патрубка 7 и лопаточного диффузора. Диффузор имеет проставок 11 и приклепанный к нему диск с лопатками. Полость за колесом компрессора отделяется от полости за диффузором резиновым кольцом 32. Входной патрубок двухзаходный, имеет канал Д, по которому газы отсасываются из картера дизеля.

Ротор состоит из вала, колеса компрессора с вращающимся направляющим аппаратом (ВНА), диска турбины с рабочими лопатками, упорной и лабиринтовой втулок. Шейки вала ротора, упорный торец вала и канавки под уплотнительные кольца азотированы для повышения их твердости и износостойкости.

Колесо компрессора и ВНА насажены на шлицы с натягом. В ручьях на валу и упорной втулке установлены разрезные уплотнительные кольца. Система уплотнений служит для предотвращения попадания масла и газовые и воздушные полости турбокомпрессора, а также для уменьшения утечек газа и воздуха в масляную полость подшипников и далее в картер дизеля. Полость высокого давления за колесом компрессора изолирована от масляной полости лабиринтовым уплотнением, которое препятствует просачиванию выпускных газов в масляную полость.

Для уменьшения износа уплотнительных колец воздух из полости с выпускается по отверстию Р и рукаву 40 в полость всасывания компрессора. С целью снижения утечки выпускного газа и масляную полость и предотвращения подсоса масла в полость турбины па режимах малых нагрузок дизеля и полость и по отверстию в корпусе подводится воздух из полости высокого давления за колесом компрессора.

Ремонт

К основным неисправностям турбокомпрессоров относятся: износ опорных шеек вала и подшипников скольжения, уплотняющих колец вала и гребешков лабиринтных уплотнений, а также износ и коробление лопаток турбинного колеса, лопаток компрессора и соплового аппарата. К числу неисправностей также относится образование нагара в газовых полостях, в узлах лабиринтных уплотнений, на лапотках турбины и соплового аппарата, образование накипи в полостях охлаждения турбины. Возможны неисправности в виде прогиба вала ротора, выгорания металла в зоне острых кромок лопаток турбинного колеса, трещин в корпусе турбокомпрессора.

На каждом ТО-3 компенсатор турбокомпрессора снимают, очищают, осматривают защитные решетки компенсатора и при необходимости производят его ремонт.

Источник

Ремонт турбокомпрессора.

При техническим обслуживании ТО-3 проверяют плавность вращения ротора турбокомпрессора; осматривают концы вала ротора и полости подшипников; проверяют крепление турбокомпрессора на кронштейнах, состояние дюритовых соединений и трубопровода; очищают тройник трубопровода и фильтр подвода смазки к подшипникам; проверяют свободный выбег роторов турбокомпрессоров. После остановки дизеля, работающего на нулевой позиции при температуре масла не ниже 65 °С, роторы должны вращаться не менее 1 мин. Для очистки от нагара лабиринтов без снятия турбокомпрессора с дизеля его промывают через одно техническое обслуживание ТО-3.

Для предупреждения заклинивания ротора при каждом техническом обслуживании ТО-3 производят контрольные замеры зазора «на масло» в опорно-упорном подшипнике со стороны компрессорного колеса, проверяют отсутствие пропуска масла во всасывающую полость и качество крепления прокладок колпачков подшипников.

Запрещается эксплуатация дизелей 10Д100 с давлением наддува в ресивере ниже следующих значений:

Температура окружающего воздуха, °С —40 —30 —20 —10 0 +10 +20 +30 +40

Давление наддува, 10 5 Па 1,59 1,52 1,45 1,38 1,3 1,24 1,15 1,10 1,03

При текущем ремонте ТР-1 турбокомпрессор снимают с дизеля, разбирают и очищают от нагара колесо турбины и внутренние полости корпуса. При текущих ТР-2, ТР-3 и капитальных ремонтах турбокомпрессоры снимают, полностью разбирают, очищают и ремонтируют. Для снятия турбокомпрессора отсоединяют от него выпускные и продувочные коллекторы, масляный и водяной трубопроводы и отвертывают болты крепления к кронштейнам. При разборке турбокомпрессора снимают крышки подшипников и измеряют осевой разбег ротора (рис. 8), радиальные зазоры между лопатками колеса компрессора и вставкой, между лопатками колеса турбины и кожухом соплового аппарата. Для облегчения дальнейшей разборки турбокомпрессор устанавливают на специальных подставках компрессорным колесом вверх. Для предохранения резьбовой части ротора со стороны турбины на нее навертывают предохранительный колпачок.

После разборки детали турбокомпрессора очищают от нагара и масла. Особое внимание уделяют масляным и воздушным каналам, подходящим к лабиринтным уплотнениям. Трещины в корпусе компрессора, выпускном и газоприемном корпусах заваривают при условии, что они несквозные. Раковины зашурупливают, царапины выводят шлифовкой; мелкие кольцевые риски (глубиной до 0,15 мм) на втулках корпусов от пластин лабиринтов и уплотнительных колец оставляют без исправления.

У соплового аппарата проверяют суммарную площадь выходных сечений, которая должна быть в пределах 126—129 см2. Увеличение площади сечения приводит к снижению частоты вращения и подачи турбокомпрессора, а разница в площадях сечения направляющих сопловых аппаратов двух турбокомпрессоров на одном дизеле приводит к помпажу турбокомпрессора, имеющего меньшую площадь сечения. Регулировку осуществляют подгибкой лопаток по шаблону. Коробление соплового аппарата проверяют по плите; заход щупа допускается: между плитой и наружным ободом не более 0,15 мм, а между плитой и внутренним ободом не более 0,25 мм. Коробление до 1 мм устраняют шабровкой.

После разборки масляного фильтра промывают и очищают фильтрующие элементы, при изломе и обрыве сетки элементов заменяют. Маслоподводящие трубки и шланги спрессовывают давлением 10 6 Па, при наличии течи трубки и шланги заменяют, медные патрубки отжигают.

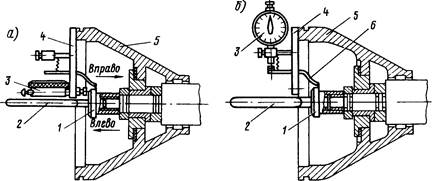

Рис. 8. Схема проверки вала ротора турбокомпрессора:

а — разбега вала; б — радиального зазора в подшипниках вала ротора, 1 — гайка, 2 — стержень, 3 — индикатор, 4 — приспособление; 5 — корпус турбокомпрессора; 6 — лапка

Рис. 9. Ротор турбокомпрессора ТК-34

Пяту ротора турбокомпрессора проверяют дефектоскопом, при наличии трещин или глубоких задиров на рабочих поверхностях — заменяют. Неглубокие задиры, забоины устраняют шлифовкой с уменьшением высоты пяты не более 1 мм против чертежной.

Ослабшее колесо компрессора на валу ротора, определяемое обстукиванием, заменяют. Новое колесо сажают на вал с натягом 0,02—0,04 мм, с предварительным нагревом в масле до температуры 80—100 °С. В лопатках турбинного и воздушного колес проверяют, нет ли трещин, забоин, следов касания и других дефектов. На роторах с «елочным» креплением лопаток негодные лопатки заменяют. Посадку новых лопаток в диск ротора производят в диаметрально противоположных местах, подбирая их одинаковой массы. Газовое колесо, имеющее трещины и отколы, заменяют вместе с ротором.

Биение ротора проверяют по индикатору в центрах станка после затяжки гайки. Допускается биение поверхностей: А и Г (рис. 9) — не более 0,02 мм; П, Т, Р — не более 0,05 мм; Я — не более 0,15 мм; Б — не более 0,1 мм; Е — не более 0,03 мм. При большем биении ротор обрабатывают на станке в пределах допускаемых размеров. Вал выправляют с нагревом. После ремонта ротора проводят динамическую балансировку. Допускается дисбаланс не более 2,5-10 -4 Н-м в каждой плоскости коррекции. Балансируют вал без уплотнительных колец. Для балансировки снимают материал с борта К не более 7 мм, а с борта Н — не более 4 мм. Трещины в кожухе ротора заваривают электродуговой сваркой с присадкой алюминия марки АЛ5. Трещины в водяной полости газоприемного и выпускного корпусов, обнаруженные при опрессовке полости давлением (2¸ 3) 10 5 Па с выдержкой 5 мин, заваривают электродуговой сваркой угольными электродами с присадкой алюминия марки АЛ9В.

Трещины в сопловом аппарате заваривают электродуговой сваркой электродами типа Э42А. Трещины в лопатках диффузора заваривают с проверкой профиля лопаток по шаблону. Перед сборкой детали турбокомпрессора промывают в осветительном керосине и продувают сжатым воздухом. Фланцы корпуса перед сборкой смазывают тонким слоем лака «Герметик», прокладывают шелковую нитку. Прокладки устанавливать не разрешается. Собирают турбокомпрессор в порядке, обратном разборке.

После сборки турбокомпрессора прокачивают масло с тем, чтобы убедиться, что оно проходит через подшипники и сливается в сливные отверстия. Водяные полости спрессовывают водой давлением 3×10 5 Па в течение 5 мин. Течь воды не допускается. Проверяют осевой разбег вала ротора, радиальный зазор на масло индикаторными приспособлениями, зазор между лопатками воздушного колеса и вставкой, а также плавность вращения ротора от руки после установки турбокомпрессора на дизель.

Перед постановкой на дизель турбокомпрессор обкатывают на стенде, где испытывают водяную полость давлением 5×10 5 Па, приводят во вращение воздухом ротор турбокомпрессора [при давлении воздуха 6×10 5 Па частота вращения ротора достигает 4000— 5000 об/мин (58—83 с -1 )] и проверяют систему смазки подшипниковых узлов давлением 4,5×10 5 Па. Испытание продолжается 2 ч. Ритм вращения ротора равномерный, не должно быть течи масла, появления капель масла в наддувочной горловине компрессора.

При снятии с дизеля, разборке, ремонте, сборке и установке турбокомпрессора выполняют общие для ремонтного производства правила техники безопасности.

Источник

Технология ремонта турбокомпрессора ТК-34

Автор: Пользователь скрыл имя, 20 Января 2013 в 21:49, курсовая работа

Описание работы

В настоящее время в виду того, что изменились условия работы и эксплуатации локомотивов, система технического обслуживания и ремонта агрегатов воздухоснабжения не может в полном объеме удовлетворять новым требованиям. Для удовлетворения этих требований возросла потребность в разработке новых технологий и принятии технических решений, направленных на улучшение процесса и качества ремонта и эксплуатации агрегатов.

В проекте разработан технологический процесс ремонта турбокомпрессора ТК-34. Для проведения ремонта подобрана соответствующая технологическая оснастка и оборудование, разработана схема расстановки оборудования на участке.

Содержание

Введение 2

1 Назначение, конструкция и условия работы турбокомпрессора ТК-34 на тепловозе 4

2 Неисправности турбокомпрессора ТК-34, их причины и способы предупреждения 6

3 Объем работ при ремонте сборочной единицы 8

3.1 Общие требования к объему работ по турбокомпрессору ТК-34 согласно правилам ремонта тепловозов 8

3.2 Ведомость объема работ по ремонту турбокомпрессора ТК-34 12

4 Разработка технологии ремонта турбокомпрессора ТК-34 15

4.1 Составление структурной схемы технологического процесса ремонта 15

4.2 Разработка технологических документов: маршрутной карты, технологической инструкции, карты эскизов 15

4.3 Организация рабочего места и техника безопасности при ремонте турбокомпрессора ТК-34 18

Список использованных источников 23

Приложение А 24

Работа содержит 24 файла

КЭ01.doc

КЭ02.doc

МК01.doc

МК02.doc

МК03.doc

МК04.doc

МК05.doc

МК06.doc

МК07.doc

МК08.doc

МК09.doc

МК10.doc

МК11.doc

МК12.doc

МК13.doc

МК14.doc

Отделение А1.dwg

Поясниловка.doc

Основной задачей железнодорожного транспорта является своевременное, качественное и полное удовлетворение потребностей народного хозяйства и населени я в перевозках, повышение экономической эффективности его работы. Для этого необходимо обеспечивать совершенствование организации эксплуатационной работы железных дорог, ремонта и содержания подвижного состава.

Одним из основных путей повышения экономичности работы двигателей является совершенствование системы наддува путем модернизации агрегатов воздухоснабжения двигателей. В настоящее время все тепловозные двигатели форсированы. Благодаря этому улучшены технико–экономические показатели использования локомотивов, однако при этом возросли требования, предъявляемые к агрегатам воздухоснабжения. Эти требования можно сформулировать следующим образом:

– высокая эксплуатационная надежность и простота конструкции при долговечности, определяемой назначением комбинированного двигателя;

– улучшение технико- экономических показателей агрегатов наддува;

– доступность для наблюдения и осмотра;

– минимальный уровень шума.

Кроме того, возросли требования к техническому обслуживанию и ремонту агрегатов воздухоснабжения. В настоящее время в виду того, что изменились условия работы и эксплуатации локомотивов, система технического обслуживания и ремонта агрегатов воздухоснабжения не может в полном объеме удовлетворять новым требованиям. Для удовлетворения этих требований возросла потребность в разработке новых технологий и принятии технических решений, направленных на улучшение процесса и качества ремонта и эксплуатации агрегатов.

В проекте разработан технологический процесс ремонта турбокомпрессора ТК-34. Для проведения ремонта подобрана соответствующая технологическая оснастка и оборудование, разработана схема расстановки оборудования на участке.

1 Назначение, конструкция и условия работы турбокомпрессора ТК-34 на тепловозе

Турбокомпрессоры ТК-34 предназначены для наддува дизелей типа Д100 различного назначения мощностью до 2206 кВт (3000 л. с.).

На одном дизеле устанавливается два турбокомпрессора, правый и левый – которые отличаются друг от друга только положением корпуса компрессора относительно выхлопного корпуса.

Во время работы дизеля ротор турбокомпрессора вращается с большой скоростью. Номинальные числа оборотов ротора находятся в пределах 16500 – 17500 об/мин, при этом напряжение в опасном сечении лопатки составляет 1,3 МПа. Температура газов перед турбиной составляет не более 600 – 700 0 С. Все это делает турбокомпрессор одним из наиболее напряженных и нагруженных агрегатов тепловоза.

При превышении допустимых температур перед турбинным колесом, в результате нарушения системы охлаждения турбокомпрессора, возможны коробления лопаток турбинного колеса, поломки и выход из строя соплового аппарата и дальнейший выход их строя всего агрегата, кроме того при попадании вместе с всасываемым воздухом посторонних частиц в узлы трения возможны быстрый износ подшипника, разбалансировка ротора турбокомпрессора, что в свою очередь может привести к очень тяжелым последствиям. В результате вибрации, тряски тепловоза из-за неровностей пути, возможны нарушения плотности прилегания корпусов компрессора к воздушным ресиверам. При работе турбокомпрессора в условиях интенсивного отложения нагара его производительность и давление воздуха, подаваемого в цилиндры дизеля, по данным ВНИИЖТа, понижаются на 30 – 35 %. Между тем установлено, что при уменьшении наддува двигателя мощностью 2206 кВт на 15 – 18 % и более от нормы расход топлива увеличивается более чем на 5 %, а температура нагрева поршней превышает критическую (470 °C) на 30 – 70 °C и достигает 500 – 540 °C. Можно утверждать, что в общем случае дизели более половины срока службы работают в неблагоприятном и менее экономичном режиме недостаточного воздухоснабжения, причем вследствие повышенной теплонапряженности, особенно цилиндропоршневой группы, наиболее чувствительной в этом отношении, их надежность и моторесурс сокращаются. Кроме того, загрязняется атмосфера из-за выброса продуктов неполного сгорания.

Для улучшения условий работы и повышения надежности турбокомпрессоров эксплуатирующие их министерства и ведомства в правилах технического обслуживания и текущего ремонта дизельных двигателей тепловозов предусмотрели периодическое снятие турбокомпрессоров с дизелей с целью восстановления их работоспособности. В частности, в системе Белорусской железной дороги предписано снимать турбокомпрессоры с тепловозов через один текущий ремонт ТР-1, т. е. через 7 – 8 мес.

2 Неисправности турбокомпрессора ТК-34, их причины и способы предупреждения

Для правильной оценки состояния турбокомпрессора необходимо учитывать наличие неразрывной связи между рабочими процессами, протекающими в дизеле и турбокомпрессоре, и зависимость этих процессов от состояния газовоздушной системы силовой установки, чтобы признаки неисправности дизеля или газовоздушной системы установки не были ошибочно расценены как неисправность турбокомпрессора.

Работа турбокомпрессора постоянно контролируется системой технических осмотров и ремонтов, на основании которых выявлены наиболее характерные неисправности турбокомпрессоров.

Корпуса: компрессора, выхлопной и газоприемный: Риски и забоины на внутренних поверхностях корпусов, трещины, коробление и повреждение привалочных поверхностей, трещины в штуцерах, трубках подвода воздуха к уплотнению компрессора, в резиновых уплотнительных кольцах.

Диффузор и вставка диффузора: Трещины, отколы, натиры на поверхности фасонной вставки, коробление лопаток.

Теплоизоляционный кожух (кожух ротора): Трещины, выкрашивание теплоизолирующей массы.

Ротор: Риски, забоины на шейках вала ротора, овальность, недостаточная площадь прилегания бурта втулки подшипника к торцовой поверхности пяты, осевой разбег вышел за пределы допускаемых размеров, износ резьбы на концах вала ротора или наличие сорванных ниток, повышенный зазор между уплотнительным кольцом и канавкой вала ротора, излом, смятие гребешков лабиринта.

Колесо компрессора: Трещины, изломы, забоины на входных кромках лопаток, смятие износ шлицов, ослабление колеса на валу ротора, натиры на колесе компрессора от лабиринтовых колец.

Турбинное колесо: Трещины, отколы, натиры и риски на торцах лопаток, коробление, излом лопаток, биение ротора.

Сопловой аппарат: Трещины, коробление ободов и лопаток.

Подшипники опорно-упорный и опорный: Трещины в корпусах, ослаб-ление втулки в корпусе подшипника, зазор между шейкой вала и втулкой подшипника, износ подпятника.пружины фильтра, порванные прокладки, течь масла через соединения.

Соединительные шпильки: Ослабление в местах посадки, срыв резьбы.

3 Объем работ при ремонте сборочной единицы

3.1 Общие требования к объему работ по турбокомпрес сору ТК-34 согласно правилам ремонта тепловозов

Демонтаж турбокомпрессора с дизеля.

Для демонтажа турбокомпрессора с дизеля, необходимо снять распорные угольники с крышки выпускного устройства дизеля (газоотбойные щитки) на крыше тепловоза, затем ослабить хомуты на дюритовых рукавах дренажной трубы турбокомпрессора. После этого необходимо снять люк крыши тепловоза над турбокомпрессорами и последовательно отсоединить от турбокомпрессора трубопроводы: подвода и слива масла; подвода и отвода воды; трубу вентиляции картера; гибкое соединение подачи воздуха от воздухоочистителя к всасывающему патрубку турбокомпрессора.

Затем необходимо отсоединить: выпускные патрубки дизеля от газоприемного корпуса турбокомпрессора; выпускную трубу – от выхлопного корпуса турбокомпрессора (выход отработавших газов); корпус компрессора от воздушного коллектора дизеля.

После этого следует отвернуть гайки крепления кронштейнов турбокомпрессора к двигателю, снять турбокомпрессор, поднимая его с помощью приспособления ПР1716 за предназначенные для этого проушины, и установить турбокомпрессор на поворотный стол ПР1667 выпускным патрубком вверх, так, чтобы ротор находился в горизонтальном положении.

Ремонт турбокомпрессора ТК-34.

В процессе ремонта турбокомпрессора перед снятием с дизеля выполняются контрольные операции, включающие в себя: проверку турбокомпрессора на выброс масла; осмотр конца вала ротора и полости опорно-упорного подшипника; проверка осевого разбега ротора; проверка радиального зазора между лопатками колеса турбины и кожухом соплового аппарата; проверка радиального зазора на входе в колесо компрессора; восстановление термических зазоров в защитных решетках компенсаторов стержневого типа; проверка радиального зазора ротора в подшипниках турбокомпрессора (зазор «на масло»)

После снятия турбокомпрессора с дизеля и разборки выполняются следующие операции.

Корпуса: компрессора, выхлопной и газоприемный. Водяные полости газоприемного и выхлопного корпусов для выявления трещин опрессовать водой с температурой (70 – 80 0 С), давлением (0,5 – 0,6 МПа) в течение 15 минут. Корпуса остучать легкими ударами медного молотка. Дребезжащий звук указывает на наличие трещин. При наличии глубоких рисок, выработки, неравномерности износа втулки в газоприемном корпусе (под опорный подшипник) – втулку заменить. При наличии глубоких рисок, выработки, неравномерности износа отверстий в корпусе компрессора или в стакане под опорно-упорный подшипник расточить посадочное место в корпусе или стакане до ремонтного размера. Трещины в корпусах, за исключением районов установки подшипников, разрешается заварить электродуговой сваркой угольными электродами с присадкой алюминия марки Ал9В. При наличии срыва резьбы в крепежных отверстиях алюминиевых деталей рассверлить отверстия с сорванной резьбой, нарезать резьбу большего диаметра и установить стальные ввертыши. Осмотреть резиновые уплотнительные кольца на корпусе компрессора (на патрубке выхода воздуха), при надрывах, смятии поверхности, или перекручивании, кольца заменить. Очистить полости водяного охлаждения газоприемного и выхлопного корпусов. После проведения сварочных и других ремонтных работ (в частности, после постановки глухих ввертышей) повторить опрессовку водяных полостей выхлопного и газоприемного корпусов, при этом течь и потение не допускаются.

Диффузор и вставки диффузора. Диффузор остучать легкими ударами молотка. Дребезжащий звук указывает на наличие трещин. Трещины заварить, погнутые лопатки выправить. Местные натиры на поверхности фасонной вставки от лопаток колеса компрессора зачистить. При наличии глубоких рисок и значительных задиров на поверхности вставки, устранить которые зачисткой не удается, вставку заменить.

Теплоизоляционный кожух (кожух ротора). Остучать кожух ротора легкими ударами молотка для определения возможных трещин. Трещины в алюминиевом кожухе заваривать электродуговой сваркой. Проверить состояние теплоизолирующей массы. При необходимости (в случае выкрашивания) массу заменить или добавить.

Ротор. При осмотре ротора проверить состояние рабочих поверхностей шеек вала, лопаток рабочего колеса турбины, уплотнительных колец и лабиринтов, шеек вала под лабиринтами и кольцами, состояние шлицев, проверить биение вала ротора и провести балансировку. Проверить вал ротора на магнитном дефектоскопе по посадочным поверхностям под подшипники и по поверхностям установки уплотнительных колец. При наличии трещин в любом месте – ротор заменить. Осмотреть опорные шейки вала ротора под подшипники: риски на цапфах, глубиной до 0,1 мм загладить надфилем; глубиной 0,1 – 0,2 мм устранять шлифовкой на станке с последующим хромированием; глубиной более 0,2 мм восстановить путем постановки втулок. При износе резьбы на концах вала ротора, повреждениях резьбы или при наличии сорванных ниток перерезать резьбу на следующую (уменьшенную) градацию. Проверить щупом торцевой зазор уплотнительных колец в канавках втулки ротора, при необходимости втулку заменить. Заменить уплотнительные кольца при выявлении любых дефектов. Осмотреть лабиринты на валу ротора со стороны турбины и на втулке ротора со стороны компрессора, в случае излома, смятия гребешков лабиринта, увеличения радиальных зазоров между гребешками и втулками корпусов более номинальных (0,25 – 0,33 мм) – гребешки заменить. Заменить втулку ротора при наличии трещин, рисок на рабочих поверхностях, увеличения зазора между втулкой и шейкой вала более 0,1 мм.

Колесо компрессора. Колесо компрессора осмотреть и остучать. При наличии трещин любого размера и расположения, забоин, надрывов на входных кромках лопаток, при смятии, глубоких забоинах на шлицах, при износе шлицев по толщине – колесо заменить. Замерить ширину колеса на выходе и зачистить места задиров на колесе и вставке. Проверить посадку колеса компрессора на валу ротора остукиванием при разборке. Восстановить посадку колеса на валу ротора.

Колесо турбины. Осмотреть колесо и лопатки турбины, проверить, нет ли погнутости, трещин лопаток, трещин или надрывов в местах отгиба замочных пластин. При повреждениях лопаток, удалить поврежденные лопатки, отогнув замочные пластины. При забоинах, задирах, вмятинах, трещинах и острых кромках в местах, где удалены лопатки, – ротор заменить.

Сопловой аппарат. Сопловой аппарат остучать легкими ударами молотка. Дребезжащий звук указывает на наличие трещин. Отрихтовать деформированные лопатки, контролировать прямолинейность выходных кромок – отклонение от прямолинейности не должно превышать 0,3 мм. Проверить на плите коробление соплового аппарата. Проверить состояние выходных кромок соплового аппарата.

Кожух соплового аппарата. При замене соплового аппарата, при наличии трещин любого расположения, при наличии выработки, натиров, глубоких рисок на внутренней поверхности от лопаток колеса турбины, кожух подлежит замене.

Источник