- Ремонт валов электродвигателей и электрических машин

- РЕМОНТ ВАЛА ЭЛЕКТРОДВИГАТЕЛЯ.

- Как быстро разобрать электродвигатель

- Возможен ли ремонт ротора электродвигателя своими руками?

- Разборка старого электродвигателя

- Как понять, что ротор двигателя неисправен?

- Основные виды услуг, которые могут потребоваться при ремонте ротора

- Последовательность разборки электродвигателя

- Асинхронный двигатель

- Ремонт коллектора электродвигателя

- Ремонт коллектора своими руками гальваническим наращиванием

Ремонт валов электродвигателей и электрических машин

Для роторов (якорей) электрических машин наиболее характерны следующие повреждения: выработка рабочей поверхности шейки и искривление вала, ослабление прессовки пакета сердечника, обгорание поверхности и «затяжка» стальных пластин ротора в результате задевания его за статор при чрезмерном износе подшипников скольжения и вследствие этого «проседаний» вала.

Выработку шеек вала, не превышающую по глубине 4 — 5 % его диаметра, устраняют проточкой на токарном станке. При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место слой металла и протачивая наплавленный участок на токарном станке. Для на-плавления металла на вал ротора, вращающегося в центрах токарного станка, применяют переносные электродуговые аппараты ЭМ-ЗА, ЛК-БА, ЭМ-6 или газовые ГИМ-1. В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления. Высокочастотная металлизация значительно сокращает потери металла по сравнению с электродуговой металлизацией, снижает степень окисления частиц металла и в 5 — 6 раз уменьшает выгорание элементов, содержащихся в проволоке.

Искривление вала устанавливают путем проверки его биения в центрах токарного станка. К вращающемуся валу подводят мел или цветной карандаш, закрепленный в суппорте станка. Следы мела на выпуклой части вала помогают обнаружить биение, величину которого определяют индикатором. Отклоняясь по шкале, отградуированной в сотых или тысячных долях миллиметра, стрелка наконечников индикатора, поднесенного к валу, показывает величину его биения.

Ремонт валов зависит от характера повреждения. Мелкие дефекты на шейках валов устраняют наждачной бумагой, слегка покрытой маслом. При наличии шлифовального станка шейки вала шлифуют кругом. При искривлении вала до 0,1 мм на 1 м длины, но не более 0,2 мм на всю длину правка вала необязательна. При искривлении вала до 0,3 % его длины правку вала производят без подогрева, а более 0,3 % длины — предварительно подогревая до 900—1000 °С и осуществляя правку под гидравлическим прессом в два приема. Сначала вал выправляют до тех пор, пока его кривизна не станет менее 1 мм на 1 м длины, а затем протачивают и полируют. При проточке допускается уменьшение диаметра шеек вала не более чем на 6 % от первоначального, допустимая овальность шейки — 0,002, конусность— 0,003 от диаметра.

Трещины в материале вала можно заваривать (с последующей обработкой поверхности) лишь в том случае, если они распространяются вглубь не более чем на 5—10 % диаметра вала и занимают не более 10 % длины окружности (для поперечных трещин) или не более 10—15 % длины ступени вала, на которой они обнаружены (для продольных трещин).

При изломе вала, взамен отломившейся части, изготавливают новую часть с припуском на обработку. Старая и новая части вала могут быть при этом либо обработаны на конус и сварены встык, либо соединены посредством горячей посадки. Для этого в одной из частей вала, предварительно нагревая до температуры 200 — 300 °С, вытачивают хвостик и соответствующее отверстие. По месту стыка дополнительно может быть наложен сварочный шов. Во избежание искривления вала при сварке обращают внимание на равномерный прогрев его диаметрально расположенных частей вала.

Изгиб вала вызывает биение расточки активной стали, поверхности коллектора или контактных колец по отношению к шейкам вала. Эти дефекты обнаруживают индикатором при установке ротора (или якоря) на токарный станок. Незначительное биение, царапины, забоины и шероховатости шеек вала устраняют шлифовкой и полировкой вручную или на станке. Значительные забоины ликвидируют проточкой вала с последующей шлифовкой и полировкой. Сильно изогнутый вал выправляют на токарном станке рычагами, домкратами или при помощи винтового пресса. Если в результате обработки диаметр шеек вала значительно уменьшился (более 6 % от заводского диаметра), его увеличивают путем металлизации с последующей обработкой.

После ремонта роторы электрических машин в сборе с вентиляторами и другими вращающимися частями подвергают статической или динамической балансировке на специальных балансировочных станках.

Статическая балансировка. Для балансировки используют станок, представляющий собой опорную конструкцию из профильной стали с установленными на ней призмами трапециевидной формы.

Статическая балансировка ротора на станке производится в такой последовательности. Ротор укладывают шейками вала на рабочие поверхности призм. Перекатываясь на призмах, он занимает такое положение, при котором наиболее тяжелая его часть оказывается внизу. Для определения точки окружности, в которой должен быть установлен балансирующий груз, ротор перекатывают 5 раз, после каждой остановки отмечая мелом нижнюю «тяжелую» точку. Отметив середину расстояния между крайними меловыми отметками, определяют точку установки уравновешивающего груза.

Правильно сбалансированный ротор после перекатывания в одном и другом направлениях должен во всех положениях находиться в состоянии безразличного равновесия.

Динамическая балансировка. При статическом методе балансировки уравновешивающий груз устанавливают только на одном торце ротора, устраняя таким образом статический дисбаланс. Однако этот способ балансировки приемлем только для коротких роторов тихоходных машин с малой мощностью. Для уравновешивания масс ротора крупных электрических машин (мощностью свыше 50 кВт) с большой частотой вращения (больше 1000 об/мин) применяют динамическую балансировку, при которой уравновешивающий груз устанавливают на торцах ротора. Это объясняется тем, что при вращении ротора с большой частотой каждый его торец имеет самостоятельное биение, вызванное несбалансированными массами.

Ремонт подшипниковых щитов и станин. На подшипниковых щитах и станинах возможно появление трещин, износ посадочных мест подшипников и другие повреждения. Большие трещины, распространяющиеся к месту посадки подшипника, как правило, не заделывают. Щит заменяют новым. Небольшие трещины чугунного корпуса щита устраняют сваркой одним из следующих способов. Трещины чугунного корпуса оплавляют ацети-ленокислородным пламенем или заваривают чугунным электродом. В обоих случаях корпус нагревают до 700 — 800 °С, что дает надежный результат, так как оплавление или сварку ведут при разогретом щите в специальных печах и сваренная деталь остается в печи до полного остывания в течение 24 — 80 ч.

Устранить трещины можно быстрее, заваривая их холодным медным электродом. Последний обертывают полоской белой жести и смазывают жидким стеклом или смазкой ОММ-25, наплавленную медь посыпают бурой, а образовавшийся шов проковывают. После остывания заваренной детали наплывы меди зачищают.

Заваривают трещину следующим образом. Вдоль трещины по обе ее стороны в шахматном порядке ввертывают на резьбе стальные шпильки, проходящие через стенки корпуса насквозь. Концы шпилек с каждой стороны крышки соединяют и сваривают стальными электродами. Такой способ соединения трещин применяют для деталей, не подверженных большим вибрационным или ударным нагрузкам.

Для того чтобы трещина при сварке не распространялась дальше, конец ее засверливают, а для получения его шва кромки стенок завариваемой трещины осторожно (с помощью зубила) скашивают по всей длине под углом 45 — 60°.

Размеры отверстий щитов восстанавливают запрессовкой втулки, наваркой или металлизацией. Перед металлизацией в отверстии нарезают резьбу, затем наносят слой металла с припуском на обработку 0,5 — 0,8 мм на сторону. При металлизации на восстанавливаемую поверхность наносят слой металла пистолетом, в котором проволока диаметром 1 — 1,5 мм расплавляется и выдувается струей сжатого воздуха. Достоинство этого способа заключается в том, что нанесенный слой металла не создает термических напряжений на поверхности, как при наплавке электросваркой.

Источник

РЕМОНТ ВАЛА ЭЛЕКТРОДВИГАТЕЛЯ.

У валов электродвигателей встречаются следующие дефекты: повреждение приводного конца, износ шеек под подшипники, искривление оси, ослабление посадки сердечника, излом.

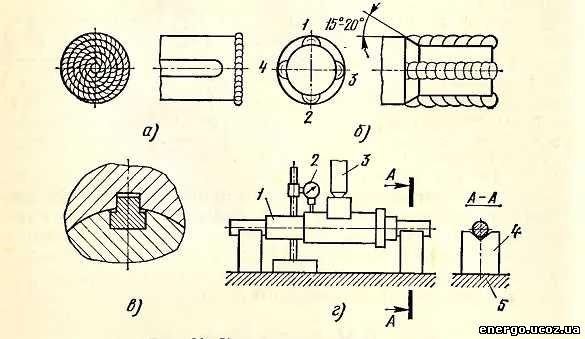

Ремонт торца вала. Неглубокие забоины на торце вала устраняют, снимая слой металла на токарном станке. Если уменьшение длины недопустимо, на торец электросваркой сначала наплавляют слой металла. Наплавку ведут от оси вала по спирали (рис.1, а), чтобы уменьшить влияние термических напряжений. Забоины и вмятины на витках резьбы устраняют плашками или резцом на токарном станке. Сорванную резьбу наплавляют и нарезают заново.

Износ посадочных поверхностей и задиры на них происходят при съеме напрессованных на вал деталей. Износ может появиться также из-за свободной посадки на вал сопрягаемой детали. При небольшом количестве забоин и задиров выступающие места сошлифовывают. Если дефекты превышают 20% посадочной поверхности, вал ремонтируют, наплавляя металл электросваркой или методом металлизации. При сварке, если наплавляемая поверхность заканчивается высоким уступом, его стачивают на конус (рис.1, б). Без такой подготовки в месте перехода при сварке возникают значительные термические напряжения, которые могут привести к поломке вала при эксплуатации. Для уменьшения коробления вала наплавляемые валики располагают параллельно оси, и каждый последующий валик 1 и 2, 3 и 4 накладывают диаметрально противоположно предыдущему. После наварки вал обрабатывают на токарном станке и шлифуют.

Рис 1. Устранение дефектов вала электродвигателя. а — наплавка торца; б — наплавка посадочных поверхностей; в — ремонт шпоночных соединений; г — правка вала.

Ремонт дефектов износа шейки вала. Шейки валов изнашиваются при монтаже и демонтаже подшипников, а также при проворачивании внутреннего кольца подшипника на валу. Интенсивный износ с задирами происходит при заклинивании подшипника. На износ большое влияние оказывают шероховатость и твердость поверхности. Шероховатость поверхности характеризуется высотой неровностей Rz и средним арифметическим отклонением профиля Ra. Высота неровностей Ra для шеек валов под подшипники качения в соответствии со стандартом должна быть не более 2,5 мкм для подшипников нулевого класса при внутренних диаметрах подшипников выше 80 мм и 1,25 мкм при диаметрах до 80 мм. Для более высоких классов подшипников высота неровностей должна быть еще меньше. Неровности при монтаже подшипников сминаются, что приводит к ослаблению посадки.

Для шеек валов под подшипники скольжения характерно появление задиров из-за плохой подачи смазки к поверхностям скольжения и попадания в подшипник мелких твердых частиц.

Изношенные поверхности валов восстанавливают металлизацией с последующей механической обработкой. Для валов машин, работающих со значительными знакопеременными и ударными нагрузками, применяют вибродуговую наплавку, которая обеспечивает более прочное сцепление наращиваемого слоя с основным металлом.

Ремонт шпоночных соединений. В шпоночных соединениях изнашиваются как сами шпонки, так и пазы под них. Наиболее вероятная причина ослабление посадки охватывающей детали (шкива, муфты) на валу машины. Боковые поверхности шпоночных пазов разрабатываются чаще всего у двигателей, работающих с частыми реверсами.

Изношенные шпонки заменяют новы¬ми, пазы обычно восстанавливают электродуговой сваркой. На боковых стенках наваривают слой металла, затем производят механическую обработку (фрезерование, строжку), выдерживая точные размеры. Иногда ремонт осуществляют без наварки, расширяя и углубляя паз, переходя на больший размер шпонки и дорабатывая паз в ответной детали. Применяя специально изготовленную ступенчатую шпонку (рис.1, в) и прорезая новую шпоночную канавку, паз в ответной детали можно сохранить. Новый паз в валу смещают на четверть окружности относительно старого.

Искривление оси вала. Искривление валов встречается обычно у электродвигателей малой мощности. Валы правят на тихоходном гидравлическом или винтовом прессе после выпрессовки из сердечника или без разборки ротора. Вал 1 (рис.1, г) концами кладут на призмы 4, установленные на столе 5 пресса, и, поворачивая его вокруг оси, устанавливают с помощью индикатора 2 выпуклостью вверх против штока 3 пресса. Правку производят в несколько приемов, контролируя биение после каждого нажима пресса.

Устранение дефекта ослабления посадки сердечника статора электродвигателя. Роторы с

Источник

Как быстро разобрать электродвигатель

В зависимости от типа ротора разделяют два вида электродвигателей — с короткозамкнутым или с фазовым ротором. При ремонте электродвигателя с короткозамкнутым ротором внимание уделяется только статору.

Ротор электродвигателя может выйти из строя в любой момент. Можно попытаться починить его самостоятельно, но для этого нужно обладать хотя бы минимальными навыками и знаниями в устройстве электроники, чтобы не усугубить ситуацию и не спровоцировать новые поломки, устранить которые будет гораздо сложнее.

Возможен ли ремонт ротора электродвигателя своими руками?

Ремонт ротора электродвигателя своими руками стоит начинать только в том случае, если вы уверены в своих силах. В противном случае лучше обратиться в наш сервисный центр и доверить дело профессионалу, который имеет большой опыт работы и современное профессиональное оборудование.

Обычно ремонт ротора асинхронного электродвигателя требуется при несоблюдении правил эксплуатации устройства, наличии заводского брака (что тоже не стоит исключать) и износе двигателя из-за старости, резких перепадов напряжения и неисправности сети.

Разборка старого электродвигателя

РАЗБОРКА СТАРОГО ЭЛЕКТРОДВИГАТЕЛЯ

Кажется нет ничего проще чем разобрать электродвигатель, открутить 8 болтов, снять крышки и вот он стоит разобранный. Совершенно с этим согласен, но лишь в том случае когда электродвигатель проходит регулярный плановый осмотр разобрать его не составляет труда.

Теперь давайте представим ситуацию когда электромотор не разбирался этак лет восемь и эксплуатировался мягко говоря не в слишком благоприятных условиях. Мне раз приходилось разбирать электродвигатель который проходил осмотр еще при Горбачеве, и удовольствия в этом мало.

Первый этап – это снятие шкива или полумуфты. Обычно они снимаются легким постукиванием молотка по деревяшке. Но в нашем случае все обстоит иначе полумуфта или шкив намертво прикипели к валу.

Итак, для начала внимательно осматриваем деталь которую необходимо снять на предмет дополнительной фиксации. Мне довольно часто приходилось встречать в ручейке шкива стопорный винт, который необходимо ослабить. Тут то и возникает первая проблема, для начала попробуйте брызнуть на него WD-ой, ну а если ее нет, необходимо залить стопорный винт тормозной жидкостью или керосином. Выждав час, берем наиболее мощную отвертку и пытаемся осторожно сорвать стопорный винт в 50% случаев –это удается. Ну а если стопорный винт обломался то его придется высверливать а потом заново нарезать в шкиве резьбу.

рис. 1 Съемники

Далее необходимо снять с вала шкив или полумуфту, так как вариант с молотком отпадает придется воспользоваться съемником (рис 1). Прежде чем устанавливать съемник обстучите по кругу молотком, шкив или полумуфту. Установив съемник начинаем его крутить и тут уж как повезет…. Бывало что и ломы гнуться а полумуфта сидит как приваренная. В этом случае ее необходимо нагреть газосваркой и вылить на нее ведро холодной воды. Бывает что эти процедуры бесполезны, тогда остается единственный вариант срезать ее резаком с вала. Опытный газосварщик сделает это не повредив вала. Есть еще маленькая хитрость при работе с съемником, если винт съемника мертво стоит и не проворачивается ударьте кувалдочкой по торцу винта тем самым ослабив натяг метала. При неоднократной такой процедуре есть вариант что полумуфта сдвинется с мертвой точки.

Теперь предстоит снимать крышки электродвигателя, для этого необходимо открутить болты которые тоже намертво прикипели. Если есть в запасе время то можно поставить электродвигатель на попа и замочить болты тормозной жидкостью. Но скорее всего времени у вас не будет тогда на помощь придет WD. Прежде чем откручивать болты обстучите их вокруг молотком. Болты лучше откручивать головкой, соблюдая осторожность, так как не исключен вариант что болты просто напросто выломаются. Если болты туго идут то стоит на пол-оборота открутить и на полный оборот закрутить. Такая процедура очищает резьбу и не стоит ей пренебрегать, так как высверливание выломанных болтов и нарезка резьбы займет гораздо больше времени.

После того как болты выломаны или выкручены нам предстоит снять крышки. Для начала обстучите их по кругу молотком. Далее стучим через деревяшку по ушкам крышки, бьем осторожно чтобы не выломать ушки. Если крышка не пошла то ее необходимо выпресовать. Для этого металлической пластинкой закрываем отверстие с резьбой, вставляем болт и между пластинкой металла и крышкой ставим гайку. Такую процедуру проделываем со всеми ушками крышки электродвигателя. Затем по кругу затягиваем болты. Болт закручивается в гайку и упирается в пластинку металла тем самым выпрессовывая крышку электродвигателя. Важно равномерно крутить болты чтобы не было перекоса.

Ну вот полумуфту и крышки мы сняли и теперь двигатель доступен для замены подшипников, или для отправки на перемотку обмоток. Мы разобрали случай с электродвигателем который долго не разбирался и все его части намертво прикипели друг к другу. В большинстве случаев электромотор разбирается без помощи кувалды и выпрессовки крышек но всегда нужно готовится к худшему и знать как поступить в нестандартной ситуации при разборке электродвигателя.

Предлагаем вашему вниманию обзор хорошо зарекомендовавшего себя в работе Дизель генератора Wilson который идиально подходит в качестве аварийного и основного источника электрического тока.

Как понять, что ротор двигателя неисправен?

Также к поломке ротора могут привести следующие моменты:

- Естественный износ ротора электродвигателя.

- Внутренние обрывы обмотки.

- Короткое замыкание между фазами и внутри обмотки.

- Регулярный нагрев и перегрев двигателя, двигатель не успевает полностью остынуть.

Определить, что требуется ремонт электродвигателя с короткозамкнутым ротором или фазовым ротором можно по следующим признакам:

- Проблемы при запуске двигателя, самопроизвольное отключение после установки программы запуска.

- Перегрев корпуса устройства (постоянный перегрев может привести к разрушению изоляции — срок службы двигателя существенно сократится, и он быстро придет в негодность).

- При запуске двигателя появляется подозрительный шум, стучащие звуки и громкий гул во время работы двигателя, которые постепенно нарастают.

- Появление запаха гари, искр, серого дыма из устройства.

- Нарушается частота оборотов, устройство работает нестабильно.

Исправный двигатель во время работы издает равномерный звук, обороты происходят при постоянной частоте, двигатель не сбивается. При появлении хотя бы одного из этих признаков рекомендуется немедленно обратиться в сервисный центр за консультацией и своевременным ремонтом ротора асинхронного электродвигателя.

Основные виды услуг, которые могут потребоваться при ремонте ротора

- Бесплатная диагностика для выявления неисправностей и точной установки их причин. Проводятся испытания ротора двигателя на профессиональном оборудовании. Плановая проверка необходима, чтобы установить степень повреждений.

- При необходимости проводится замена обмотки (перемотка) двигателя, восстановление узлов, вышедших из строя.

- Качественный ремонт ротора асинхронного электродвигателя в соответствии со всеми инструкциями и принятыми стандартами.

Также у нас вы можете заказать срочный ремонт ротора электродвигателя по доступной цене и в короткие сроки. Качество выполняемых услуг мы гарантируем. Если ротор нельзя починить, у нас вы сможете заменить его на новый.

Последовательность разборки электродвигателя

Асинхронный двигатель

Основными составляющими асинхронного двигателя является ротор, вращающийся вокруг вала и неподвижная его часть – статор.

Этапы разборки:

- Выкручиваются крепежные болты, удерживающие кожух вентилятора.

- Наносятся метки, согласно которым подшипниковые щиты при сборке устанавливаются в прежнее положение.

- Вынимается упорное пружинное кольцо и снимается вентилятор (крыльчак охлаждения) с помощью съемника.

- Извлекается шпонка.

- Откручиваются и снимаются болты, крепящие подшипниковые щиты и крышки.

Щит отделяется от двигателя. Для этого легкими ударами молотка необходимо постучать по выступающим ребрам подшипникового щит с использованием специальной деревянной прокладки. При этом бить по ушам для крепления болтов нельзя. В небольших двигателях снять заднюю крышку можно всего лишь, подковырнув отверткой между корпусом и щитом со всех сторон. В более крупных моделях электродвигателей нарезается резьба, по которой винтовыми движениями вкручивается болт, и снимается щит. Главное не допускать перекосов.

Остается пустая станина (корпус) электродвигателя. После разборки рекомендуется основные части конструкции двигателя (вкладыши, щиты, уплотнители, траверсы, переключатели, подшипники и т.д.) промыть керосином или бензином. Обмотки статора очищаются от пыли и грязи пылесосом либо струей сжатого воздуха и протираются чистой тряпкой, предварительно смоченной в бензине.

Можно также наглядно просмотреть подробное видео разборки:

Ремонт коллектора электродвигателя

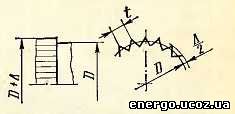

Капитальный ремонт с разборкой коллекторов производят в случаях: замыкания между смежными коллекторными пластинами; замыкания между коллекторными пластинами и втулками; замены поврежденных коллекторных пластин; полной замены изношенных пластин. В первых трех случаях иногда удается устранить неисправность, не снимая коллектор с вала и не отпаивая все коллекторные пластины от обмотки якоря. Для сохранения в процессе ремонта правильной цилиндрической формы коллектора его стягивают по наружной поверхности хомутом, затем отворачивают гайку, сдвигают нажимной конус и осматривают внутреннюю поверхность коллектора. Замыкание между пластинами чаще всего происходит вследствие попадания металлической стружки или капли припоя внутрь коллектора. Замыкание между пластинами и втулкой обычно происходит в углах миканитовой манжеты. При ремонте в выточку «ласточкин хвост» вкладывают сегменты, вырезанные из формовочного миканита и выгнутые в горячем состоянии. Если перечисленные неисправности имеются на стороне коллектора, обращенной к якорю, то приходится отпаивать все соединения обмотки с коллекторными пластинами и снимать коллектор с вала с помощью винтового съемника. Для замены поврежденной коллекторной пластины ее отпаивают от обмотки, в стягивающем хомуте делают прорезь и устанавливают ее над поврежденной пластиной. Через прорезь осторожно выбивают поврежденную пластину и на ее место устанавливают новую, вырезанную по размерам вынутой. Медь для коллекторов трапецеидального сечения, изготовленную путем волочения на кабельных заводах в виде полос длиной 1,6 — 3,5 м, режут на пластины, учитывая припуск на обработку торцов коллектора. Пластины толщиной до 6 мм штампуют с припусками на токарную обработку. Это уменьшает объем токарных работ и позволяет получить отходы в виде массивных кусков меди, а не стружки, смешанной с миканитом. При резке и штамповке медной полосы пластины деформируются, поэтому кривизну, заусенцы и другие дефекты потом устраняют правкой. Значительную кривизну устраняют специальным воротком, который надевают на один конец пластины; при этом второй конец пластины вставляют в отверстие массивной металлической плиты. Мелкую плавку выполняют на плите молотком. Затем медные пластины вперемежку с миканитовыми прокладками вручную на гладкой плите собирают в кольцо, согнутое из листовой стали толщиной 1,5 — 2 мм. Первая пластина, вставленная в прорезь кольца, служит упором для последующих. После сборки комплект пластин перевязывают отожженной стальной проволокой и передают на прессовку. В крупных машинах коллектор собирают из нескольких сотен медных пластин и миканитовых прокладок. Каждая пластина и прокладка имеют допуск на изготовление. При сборке в кольцо эти допуски складываются, и диаметр коллектора может получиться больше или меньше расчетного. Чтобы получить заданный диаметр коллектора, часть прокладок заменяют более толстыми или более тонкими, располагая их равномерно по окружности коллектора. В процессе ремонта проверяют состояние изоляции пластин коллектора. Неровности и дорожки на поверхности коллектора устраняют полировкой или обточкой. Выбор способа устранения дефектов при ремонте зависит от величины выработки: при выработке до 0,2 мм применяют полировку, до 0,5 мм — шлифовку, свыше 0,5 мм — обточку. Обточку и шлифовку коллектора выполняют на токарных станках или при помощи переносных приспособлений. При обточке коллектора скорость резания не должна превышать 1 — 1,5 м/с, подача резца — 0,2 — 0,3 мм. При изготовлении новых коллекторов оставляют небольшой запас на износ: 6 мм на одну сторону для коллекторов диаметром до 100 мм, 8 мм для коллекторов диаметром 101 — 250 мм, 10 — 15 мм для коллекторов диаметром свыше 251 мм. Поэтому при каждой очередной обточке с коллектора снимают столько металла, сколько необходимо для устранения имеющегося дефекта. Полировку коллектора выполняют при номинальных оборотах машины мелкой стеклянной шкуркой. Наиболее пригодна бумажная шкурка с зернистостью № 180 — 200. Шкурку накладывают на деревянный брусок, пригнанный по поверхности коллектора, а затем с некоторым усилием прижимают брусок со шкуркой к поверхности вращающегося коллектора, полируют его. При отсутствии стеклянной шкурки требуемых номеров коллектор полируют пемзой. После обточки изоляцию коллектора продороживают на глубину 0,5—1,5 мм. Края пластин скашивают под углом 45 °, как показано на рис. 1. Продороживание изоляции выполняют вручную резаком, изготовленным из куска ножовочного полотна, или на станке при помощи специального переносного устройства. Практика показывает, что предприятия не имеют запасных коллекторов и вынуждены изготовлять новые собственными силами, руководствуясь основными размерами старого коллектора и учитывая при этом величину его износа. Перед разборкой дефектного коллектора его поверхность покрывают двумя слоями картона, поверх которых на расстоянии 50 —60 мм друг от друга накладывают два бандажа из мягкой проволоки, чтобы предохранить пластины от рассыпания. Вывернув крепежные болты, легкими ударами молотка снимают нажимную шайбу и конус, предварительно отметив взаимное расположение всех деталей. Пластины нового коллектора изготовляют из полос холоднотянутой меди трапецеидального сечения с соответствующими размерами клина. Полосу рубят на куски требуемой величины (по ширине коллектора) с припуском 2 — 5 мм на сторону по длине.

Рис. 1. Продороживание изоляции коллектора В качестве межпластинной изоляции применяют листовой твердый миканит КФ требуемой толщины. В коллекторных пластинах до начала сборки фрезеруют прорези, размеры которых на 0,25 — 0,3 мм превышают размер провода обмотки (если провода обмотки впаивают непосредственно в коллекторные пластины). В машинах, у которых провода обмотки соединены с коллекторными пластинами через петушки, прорези профрезированы для установки в них петушков. Заготовленные пластины и миканитовую изоляцию собирают вручную на круглой плите, применяя стальное прессующее кольцо. Пластины устанавливают вертикально на плите и вставляют между ними куски изоляции. Затем проверяют горизонтальность поверхности пластин и верхнего нажимного конуса относительно сборочной плиты. Коллектор нагревают в печи и прессуют, подтягивая под прессом гайку. После этого с помощью пресса с коллектора снимают прессовочное кольцо. Затем производят динамическую формовку коллектора, которая заключается в его разгоне с максимальной частотой вращения и одновременном нагреве до 120 °С. Для формовки коллектор надевают на оправку специальной разгонной установки, снабженной нагревательными элементами. После сборки протачивают наружную поверхность коллектора с припуском на окончательную его обработку на якоре и фрезеруют в коллекторных пластинах прорези для вкладывания проводников обмотки якоря.

| Ремонт валов электродвигателей и электрических машин |

| Ремонт сердечников статора и ротора |

| Сборка электродвигателей и установка подшипников скольжения |

Ремонт коллектора своими руками гальваническим наращиванием

Ремонт коллектора своими руками гальваническим наращиванием

Так выглядят коллекторы вполне пригодные под восстановление.

Слева, от печки, с ламелями полностью выгоревшими до изолятора, на него придется намотать виток к витку оголенный провод диаметром около 0,2мм. В середине от стартера, но уже проточеный под наращивание. На нем заметно выгорание одной ламели до основания и предельный износ остальных, но крепление ламелей не нарушено, а провода к ламелям приварены. Стандартный диаметр 45мм проточено до 41мм. Справа коллектор тоже от печки, вполне пригодный под восстановление без доработок, достаточно только зачистить.

Якорь под наращивание придется подготовить, поскольку он не совсем обычный и изготовить импровизированую ванну. Для этого подойдет половинка пластиковой бутылки. Вал якоря нужно обмотать скотчем, и торец коллектора замазать пластилином, чтобы зря на торцы ламелей не наростала медь и чтобы не просочился электролит между валом и изолятором коллектора, контакт электролита с железом недопустим. Из изоленты ПХВ нужно намотать пробку, чтобы она плотно входила в горлышко бутылки изнутри. У коллектора моторчика нужно куском оголенного провода хорошо соединить все ламели между собой и подвесить на перекладине в простой банке с электролитом так чтобы электролит не касался крючков, но полностью покрывал место износа. Расположение коллектора в электролите, анодом служит шинка от сгоревшего стартера, общая площадь ее должна быть примерно в два раза больше наращиваемой поверхности. Шинка сворачивается спиралью, чуть больше диаметра сосуда и при помещении в сосуд плотно прилегает к стенке. Минус источника питания подключается к наращиваемой детали, плюс к шинке. Ток подбирается из рассчета 1,5А на 1 дм2. Питать можно от зарядного устройства для телефона, а регулировать ток включением последовательно лампочек разной мощности. Лампочки нужны еще и для защиты от возможного КЗ на ванне.

Состав электролита:

- медный купорос — 200г

- серная кислота 1,84 — 40г

- спирт — 5г

- кипяченая вода — 800мл.

- спирт можно заменить тройным количеством водки.

Через сутки получаем не совсем приглядный вид нарощенного коллектора.

Но после проточки он выглядит уже так, поскольку меди наростает хоть и не ровно, но значительно больше чем нужно.

Конечно, мал объем ванны, можно поэкспериментировать с составом электролита, но нужно ли это. при таком режиме медь наращивается очень твердая, хоть и не ровно. Прорезать пазы между ламелями можно бормашинкой, или просто заточенным ножовочным полотном и обязательно проверить на отсутствие замыканий между пластинами.

Так выглядит готовый под сборку якорь стартера, его диаметр стал на 1мм больше стандартного, но это ничему не мешает, а походит подольше. По небольшой щербинке можно заметить где была сгоревшая ламеля. Справа готовый под намотку якорь моторчика, коллектор тоже увеличен на 1 мм. Таким методом можно восстановить практически любой коллектор, если конечно он не развалился на части.

Источник