- Модернизация схемы уплотнения вала генератора с водородным охлаждением

- РЕМОНТ МАСЛЯНЫХ УПЛОТНЕНИЙ

- Водородные уплотнения генератора ремонт

- Водородное охлаждение турбогенераторов на электростанциях. Технологии большой энергетики. Опус 5.

- Схема потоков водорода внутри корпуса генератора.

- Газовая схема.

- Водородные уплотнения вала ротора турбогенераторов. Технологии большой энергетики. Опус 6.

- История и развитие.

- Типы водородных уплотнений и их особенности.

- Схема маслоснабжения уплотнений.

Модернизация схемы уплотнения вала генератора с водородным охлаждением

М.А. Петров, теплотехник, г. Новокузнецк

Данная разработка будет интересна предприятиям, на которых установлены электрические генераторы типа ТВФ-63-2Е с водородным охлаждением. При работе этих электрических генераторов выделяется значительное количество тепловой энергии в обмотках статора и ротора (медь генератора) при прохождении по ним электрического тока и в сердечниках статора и ротора (железо генератора), которое забирается циркулирующим внутри генератора теплоносителем (водородом) и отдаётся охлаждающей воде в газоохладителях. Выбор водорода в качестве теплоносителя обусловлен двумя основными причинами. Во-первых, плотность водорода меньше плотности воздуха в 10 раз, поэтому его циркуляцию внутри генератора легче осуществлять вентиляторами, установленными на торцах ротора. Во-вторых, теплоёмкость водорода в 14 раз выше, чем у воздуха, соответственно, водород эффективнее забирает и отдаёт тепло. При этом, с увеличением давления в корпусе генератора эффективность применения водорода увеличивается. Но водород – горючий газ, а при содержании его в воздухе от 4 до 75 % он взрывоопасен. Для предотвращения утечки водорода в месте выхода вала ротора из корпуса генератора устанавливаются специальные масляные уплотнения вала, размещённые между торцевыми щитами и опорными подшипниками генератора.

Принцип действия уплотнения заключается в запирании водорода непрерывным встречным потоком масла, подаваемым в узкий зазор между валом ротора и вкладышем уплотнения под давлением, превышающим давление водорода. Перепад давлений масло-водород поддерживается согласно паспортным данным.

К работе уплотнений вала генератора предъявляются ряд технических требований:

— отсутствие пропуска водорода через уплотнения;

— обеспечение заданной чистоты водорода при заданном его расходе;

— сохранность деталей уплотнений вала и собственно вала при нарушениях маслоснабжения и возврат к нормальному режиму после восстановления маслоснабжения;

— обеспечение допустимой температуры баббита вкладышей;

— обеспечение срока службы (ресурса вкладыша) не менее периода между ремонтами;

— предотвращение попадания масла в корпус генератора.

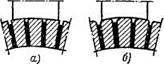

На генераторах ТВФ-63-2Е уплотнение вала генератора имеет кольцевое исполнение. Уплотнение кольцевого типа (рис. 1) представляет собой кольцевой вкладыш, охватывающий вал с малым зазором. Вкладыш размещен внутри корпуса уплотнения, закреплённого на торцевом щите генератора. Вкладыш имеет свободу незначительного радиального перемещения внутри камеры уплотняющего масла, образованной корпусом уплотнения и крышкой. Уплотнение камеры уплотняющего масла осуществляется посредством резиновых шнуров. От проворачивания вкладыш удерживается специальной шпонкой. Уплотняющее масло под давлением, превышающим давление водорода, поступает в камеру уплотняющего масла, а затем через радиальные отверстия в кольцевой зазор между баббитовой поверхностью вкладыша и валом ротора. Разделившись на два аксиальных (вдоль оси ротора) потока в сторону водорода и воздуха, уплотняющее масло предотвращает утечку водорода из корпуса генератора и отводит теплоту от поверхности вкладыша и ротора, образующуюся при их совместном трении. На рабочей поверхности вкладыша сделана специальная клиновая разделка, которая обеспечивает при номинальных оборотах ротора хорошую центровку и концентричность расположения вкладыша относительно вала за счёт образования большого количества масляных клиньев по всей окружности вкладыша. При пониженной частоте вращения ротора эффект масляных клиньев уменьшается, а при работе ВПУ исчезает вообще. При этом под действием собственного веса вкладыш может несколько опуститься, но при этом всегда сохраняется кольцевой зазор по всей окружности вкладыша и жидкостное трение. Поэтому режим с пониженной частотой вращения для кольцевых уплотнений не опасен.

При нарушении маслоснабжения кольцевое уплотнение, как правило, не повреждается. Это объясняется тем, что вкладыш, оседающий на вал при нарушении масляного клина, соприкасается с валом своей верхней зоной на незначительной площадке, и баббит не так быстро нагревается. Если вкладыш будет туго сидеть в корпусе за счёт резиновых шнуров, то оседания может и не быть. При исчезновении масляного слоя произойдёт выход водорода в картеры подшипников (сторона воздуха). Нормализация маслоснабжения восстанавливает работоспособность кольцевого уплотнения.

Износ баббита из-за загрязнения масла и вибрации вала приводит к увеличению зазора между баббитом и валом, увеличению расхода масла в сторону водорода и воздуха и – к заметному понижению температуры баббита.

Увеличение расхода масла в сторону водорода сопряжено с:

– загрязнением водорода другими газами, выделяющимися из масла;

– выносом водорода из генератора при растворении его в масле;

– опасностью попадания масла в генератор.

Увеличение же расхода масла в сторону воздуха может явиться причиной пропуска водорода через уплотнения.

К преимуществам кольцевых уплотнений следует отнести:

— простоту их конструкции;

— нечувствительность к осевым перемещениям вала;

— живучесть при нарушении маслоснабжения.

— больший по сравнению с торцевыми уплотнениями расход масла на уплотнения (до 40%), особенно в сторону водорода;

— недостаточную компенсацию давления водорода на боковую поверхность вкладыша, что вызывает значительные силы трения между вкладышем и корпусом и приводит к износу рабочей поверхности вкладыша.

Рис. 1 Конструкция уплотнения вала кольцевого типа: 1 – вал ротора; 2 – вкладыш; 3 – корпус уплотнения; 4 – крышка; 5 – резиновый шнур; 6 – уплотняющий поясок; 7 – кольцевая канавка; 8 –осевая канавка; 9 – клиновая площадка; 10 – плоская площадка; Рупл. – камера уплотняющего масла; Н2 – сторона водорода.

При проработке модернизированной схеме были учтены характеристики производительности главного масляного насоса (ГМН) (Q = 280 м 3 /ч), расход масла на уплотнение (7,2 м 3 /ч) и смазку подшипников

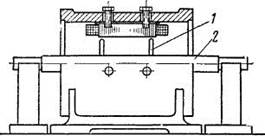

У существующей схемы уплотнения вала генератора (УВГ) подача масла выполнена таким образом: масло с главного маслобака (ГМБ) подводится на всас маслонасоса УВГ, далее происходит подача насосом УВГ на регулятор перепада давления (РПД) после на демпферный бак. После демпферного бака масло поступает непосредственно на уплотнение (рис. 2).

Рисунок 2. Принципиальная схема уплотнения вала генератора.

Подача масла в модернизированной схеме УВГ будет осуществляться с существующей нитки маслопровода на регулирование от ГМН на вновь смонтированный инжектор смазки, при этом от маслопровода на регулирование необходимо смонтировать новый маслопровод с врезкой в существующий напорный маслопровод маслонасоса УВГ после ЗА и смонтировать инжектор смазки. Далее схема работает по существующим маслопроводам. Инжектор смазки в данной схеме выполняет функцию дроссельной шайбы, выдерживает заданный расход на подачу масла на РПД. Насос УВГ остаётся в качестве резервного и вступает в работу от понижения давления в маслопроводе на уплотнения, всё необходимое для этого сделают специалисты КИП цеха (рис. 3).

При модернизации данной схемы достигается: экономия электроэнергии, снижение загруженности рабочего оборудования и, следовательно, затраты на ремонт. Внедрение такой схемы на объектах ТЭК особенно актуально в настоящее время в рамках реализации мероприятий энергосбережения.

Рисунок 3. Модернизированная схема уплотнения вала генератора.

Источник

РЕМОНТ МАСЛЯНЫХ УПЛОТНЕНИЙ

Перед остановкой генератора в ремонт следует проверить отсутствие водорода в масле, сливаемом из опорных подшипников, превышение температуры баббита относительно масла, поступающего на уплотнения (не должно быть выше 15—20 °С), суммарный расход масла в сторону водорода (не должен быть выше 3—5 л/мин в зависимости от типа генератора), отсутствие масла в корпусе генератора и признаков низкой подвижности вкладышей.

Попадание масла в корпус генератора возможно по следующим причинам: из-за увеличения слива масла из уплотнений в сторону водорода при заедании вкладыша; из-за недопустимо высокого перепада между давлениями масла и водорода в уплотнениях, в которых масло отжимает вкладыш от упорного диска; из-за увеличенных зазоров между

маслоуловителями и валом; из-за неплотности в разъемах между корпусом уплотнения и маслоуловителями или между половинками маслоуловителей; из-за засорения отверстий в маслоуловителях, через которые масло должно стекать в камеру уплотнений.

Недопустимое превышение температуры баббита чаще всего является результатом неправильной шабровки, износа или повреждения рабочей поверхности вкладыша, неудовлетворительного состояния диска на валу ротора, попадания с маслом в зазор между вкладышем и диском мелкого грата от сварки, мелкой стружки, не удаленной после обработки вкладыша, ржавчины, а также частиц затвердевшего лака.

Низкая подвижность вкладышей обнаруживается по резким колебаниям температуры баббита и расхода масла в сторону водорода и по выбросам водорода в картеры опорных подшипников, вызывающим иногда веерообразный выброс масла из подшипников. Этот дефект может быть вызван малым зазором между корпусом и вкладышем, неудовлетворительной шлифовкой рабочей поверхности корпусов уплотнений и центрирующих поясков вкладышей.

Очень важно после переделки маслопроводов, подающих масло на уплотнения, произвести их тщательную очистку и прокачку маслом, минуя уплотнения, по временной перемычке в течение 6—8 ч. Подачу масла периодически следует прекращать и затем возобновлять толчком.

После сборки уплотнений проверяются подвижность вкладышей и автономность камер двухпоточных уплотнений. При этом производится промывка уплотнений маслом при отжатых вкладышах.

До пуска генератора производится опрессовка генератора с проверкой отсутствия фреона в сливных камерах уплотнений со стороны воздуха.

РЕМОНТ ВОЗБУДИТЕЛЯ

При ремонте возбудителя, как правило, коллектор должен быть проточен, если «бой» его поверхности превышает 0,05 мм, а также если на нем образовались хотя и равномерные по всей окружности, но глубокие (более 0,2— 0,3 мм) кольцевые выработки. При меньшей глубине кольцевых равномерных выработок неровности целесообразно удалить шлифовкой, чтобы не допустить искрения под щетками при перемещении якоря в осевом направлении.

«Бой» коллектора измеряется индикатором часового типа при вращении ротора генератора и якоря возбудителя валоповоротным устройством.

Проточка коллектора возбудителя с двумя подшипниками, как правило, производится на токарном станке.

Продолжительная шлифовка коллектора наждачной бумагой без колодки приводит к тому, что кромки пластин

Рис. 5.8. Состояние поверхности коллекторных пластин;

а — после правильной шлифовки; б — после неправильной

Рис. 5.9. Правильное расположение щеток на коллекторе

«заваливаются» и щетки касаются пластин только в средней части (рис. 5.8). Для хорошо налаженного возбудителя это не имеет большого значения. Если же на коллекторе

Рис. 5.10. Контрольный вал для выверки зазоров под полюсами:

1 — штифт на резьбе; 2 — контрольный вал

наблюдается искрение или предстоит настройка коммутации, то «заваливание» кромок пластин затруднит устранение искрения или приведет к неточной настройке. Для уменьшения «заваливания» кромок пластин шлифовку коллектора наждачной бумагой целесообразно производить с применением деревянной колодки, подогнанной по поверхности коллектора, или специальным абразивным бруском на бакелитовой основе.

При ремонте возбудителя миканит между коллекторными пластинами должен быть выбран (продорожен) на глубину 1,5—2 мм. Если производится проточка, то продоро-живание коллектора целесообразно произвести до проточки.

Для обеспечения равномерного слоя политуры и равномерного износа поверхности коллектора размещение щеток на коллекторе производится, как показано на рис. 5.9. За щеткой одной полярности должна следовать щетка другой полярности. Вторая пара щеток по отношению к предыдущей паре размещается с некоторым сдвигом по образующей коллектора, чтобы политурой и износом были охвачены и промежутки между щетками первой пары.

Если возбудитель работает без искрения, то при его ремонте следует стремиться к сохранению воздушных зазоров под полюсами такими, какими они были до разборки, если даже они окажутся несколько несимметричными. Следует учитывать, что на заводе зазоры под полюсами выверяются по контрольному валу (рис. 5.10), который полезно иметь и на станции. При ремонте же они обычно замеряются непосредственно между полюсами и якорем. Наличие неровностей или наплывов лака на поверхности якоря и полюса может исказить результат замера. Кроме того, не исключено, что некоторая неравномерность зазоров могла быть специально допущена на заводе для получения симметричности магнитной системы.

Симметричность магнитной системы имеет важнейшее значение для безыскровой работы возбудителя. Проверяется она измерением сопротивления обмоток каждого главного и дополнительного полюсов переменному току или измерением падения напряжения на обмотках полюсов при одном и том же токе. На обмотку возбудителя плавно подается напряжение 220 В, а на дополнительную обмотку 20—30 В. Магнитная система симметрична, если разница в падении напряжения не превышает 1—1,5%.

Дата добавления: 2016-06-02 ; просмотров: 1358 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Водородные уплотнения генератора ремонт

Водородное охлаждение турбогенераторов на электростанциях. Технологии большой энергетики. Опус 5.

Как и зачем применяется водород на электростанциях описано в сноске (1) в конце статьи. Здесь будем рассматривать на конкретных примерах устройство водородного охлаждения турбогенераторов. Без заумных формул и наукообразных объяснений. Простым языком. Сразу скажу, что на гидростанциях с мощными гидрогенераторами, и подстанциях с мощными синхронными компенсаторами аппаратура водородного охлаждения аналогичная.

Вся жизнь электрической машины, будь то генератор, трансформатор, электродвигатель — это борьба с нагревом. Чем эффективнее охлаждается машина, тем большую мощность она может развивать при тех же габаритных размерах. В чём причины нагрева электрической машины? Это потери:

- потери в активной стали (сердечнике) на его перемагничивание в процессе работы;

- потери в меди обмоток статора и ротора на преодоление током их омического сопротивления;

- потери от паразитных магнитных потоков рассеяния, замыкающихся через стальные конструкционные элементы корпуса;

- вентиляционные потери на трение ротора о газовую среду при его вращении.

Все эти вопросы достаточно широко освещены в литературе по электрическим машинам.

Схема потоков водорода внутри корпуса генератора.

Корпус генератора выполняется сварным, газоплотным. Он рассчитан на давление, возникающее при взрыве газовой смеси внутри него. Проходы вала ротора через торцевые щиты генератора уплотняются специальными устройствами — уплотнениями вала, устройство которых мы рассмотрим в следующих ближайших публикациях. Поток газа создаётся, как правило, двумя осевыми вентиляторами, установленными на валу ротора, и забирающими холодный газ из торцевых зон корпуса генератора. Вентиляторы дуют навстречу друг другу. Реже, например в машинах Харьковского завода, используется протяжная система вентиляции, где поток газа создаётся одним компрессором.

В торцевые зоны разрежения газ попадает из газоохладителей, встроенных в корпус генератора вертикально или горизонтально.

Газоохладители изготавливаются из оребрённых алюминием латунных трубок, завальцованных в трубные доски, к которым крепятся водяные камеры. Камера со стороны турбины разделена на два отсека, для входа воды (напорный отсек) и её выхода (сливной отсек). Вода из системы циркуляционного водоснабжения электростанции попадает в напорную камеру, входит в трубки газоохладителя со стороны турбины, проходит через них, попадает в поворотную камеру со стороны возбудителя и возвращается через вторую половину трубок в сливную камеру газоохладителя. Нагретая вода сливается в циркуляционную систему, где охлаждается в градирне или в пруде — охладителе. Горячий газ контактирует с оребрёнными поверхностями холодных трубок охладителя, отдавая своё тепло циркулирующей воде. Таким образом, газоохладитель двухходовый по воде, и одноходовый по газу. Вертикальный газоохладитель устроен аналогично.

Напор вентиляторов, вращающихся с частотой 3000 об/мин, достаточен, чтоб осуществить эффективное охлаждение генератора.

Часть газа охлаждает сердечник и обмотку статора. Сердечник набран из листов электротехнической стали толщиной 0.35 — 0.5 мм. Листы лакированы специальным лаком, чтоб между ними не было замыканий. Таким образом, суммарный магнитный поток, замыкающийся в стали статора, делится на множество элементарных потоков. Кроме того, главным свойством электротехнических сталей является узкая петля гистерезиса, что обуславливает малые потери на её перемагничивание. По длине статора, сердечник набран пакетами, толщиной около 50 мм, между пакетами, с помощью дистанционных распорок создаются вентиляционные промежутки — каналы. Газ проходит по этим каналам, по спинке статора, осуществляя эффективное, НЕПОСРЕДСТВЕННОЕ охлаждение стали. При этом, в вентиляционных каналах он встречается со стержнями обмотки статора, а в лобовых частях, напрямую обдувает корзинку обмотки, отводя тепло, выделяющееся от меди обмотки статора. Таким образом, получается, что отвод тепла от меди статора осуществляется КОСВЕННО, через слой изоляции. Это означает, что медь обмотки статора отдаёт тепло охлаждающему водороду:

- через лобовые части корзинки обмотки статора;

- через контакт с водородом в вент каналах железа статора;

- через контакт стержня статора с железом статора, вне вентканалов.

Наиболее сложно устроено охлаждение меди ротора. Скажу сразу, медь ротора охлаждается непосредственно. Дело в том, что витки роторной обмотки набираются голой медью и изолируются друг от друга стеклотекстолитовыми прокладками. Набранный «бутерброд» укладывается в пазы ротора в стеклотекстолитовую гильзу, обеспечивающую изоляцию меди ротора от бочки ротора.

Пазовые клинья обмотки ротора имеют дефлекторы для забора и выпуска газа, а в «слоённом пирожке» обмотки фрезеруются наклонные пазы, входы и выходы которых согласованы с дефлекторами клиньев. По ходу вращения ротора, газ забирается напорными дефлекторами, проходит по наклонному пазу с одной стороны обмотки, за счёт фигурной прокладки на дне паза переходит на другую сторону обмотки, проходит по наклонному пазу к выхлопному дефлектору и выбрасывается в зазор между ротором и статором, попадая через вентканалы стали статора в газоохладитель. Лобовые (подбандажные) части обмотки ротора генератора охлаждаются потоком водорода, попадающим под бандаж через отверстия в центрирующих кольцах. В верхней части поворотных камер генератора врезаны воздушники, для выпуска воздуха при заполнении газоохладителей водой. При работе машины они, обычно, постоянно открыты, дабы камеры не завоздушивались.

Всё вышесказанное справедливо для машин только с водородным охлаждением, дабы раскрыть его (охлаждения) принцип. Генераторы с водяным охлаждение обмотки статора, ротора, с масляным охлаждением мы не рассматриваем.

Газовая схема.

Газовая схема представляет собой трубопроводную обвязку генератора с запорной арматурой и приборами КиП. Обеспечивает функционирование водородного охлаждения в нормальных и аварийных режимах, в частности:

- перевод генератора с воздушного на водородное охлаждение и обратно;

- подпитка генератора газами;

- аварийное вытеснение водорода;

- контроль режимных параметров охлаждения;

- поддержание точки росы в корпусе генератора;

- сигнализация аварийных режимов;

- тушение возгораний водорода в картерах подшипников, экранированных шинопроводах, в корпусе генератора.

Водород, азот (углекислота) подаёт ся на газовые посты (ПГУ) централизованно. Водородный коллектор централизованной подачи обычно закольцован в машзале. Подача водорода и воздуха в корпус осуществляется через съёмную перемычку, которая может быть установлена либо в положение «водород», либо в положение «воздух». Перевод генератора с воздуха на водород и обратно производится только с промежуточным заполнением корпуса инертным газом. Давление газов в корпусе контролируется механическими манометрами на ПГУ и электроконтактным манометром по водороду для подачи сигнала на щиты управления. Чистота водорода в корпусе контролируется автоматическим газоанализатором (АГА) с выдачей сигналов на щиты управления при отклонении параметров. Так же с помощью АГА контролируется появление водорода в картерах подшипников генератора, в комплектных экранированных шинопроводах, что является ситуацией аварийного порядка. Предохранительный клапан на ПГУ осуществляет сброс давления газа при его повышении сверх допустимых пределов. Выброс газа осуществляется за пределы машзала. Появление жидкости в корпусе генератора осуществляется УЖИ — индуктивным указателем, смонтированном на дренажном трубопроводе. Для поддержания допустимой влажности водорода, генератор оборудуется фреоновым холодильником, либо установкой вихревой осушки водорода. Последняя может обеспечивать точку росы газа в генераторе до минус 20 градусов Цельсия, что является показателем, недостижимым для фреоновых холодильников.

Литература для углублённого изучения: ТИПОВАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ГАЗО-МАСЛЯНОЙ СИСТЕМЫ ВОДОРОДНОГО ОХЛАЖДЕНИЯ ГЕНЕРАТОРОВ. РД 153-34.0-45.512-97

Статьи автора из серии «Технологии большой энергетики»:

Водородные уплотнения вала ротора турбогенераторов. Технологии большой энергетики. Опус 6.

История и развитие.

В годы второй пятилетки в стране производились турбогенераторы (ТГ) с воздушным охлаждением серии Т2, единичной мощностью до 50 МВт. Страна испытывала насущную потребность в более мощных машинах. И они появились, благодаря разработке системы водородного охлаждения. Первой ласточкой был агрегат ТВС-30. Машина смешанной системы охлаждения мощностью 30 МВт. Она могла работать как на воздушном охлаждении, так и на водородном, с давлением водорода в корпусе 0.05 ат. На этом генераторе производилась отработка технологических решений по снабжению машины газом, конструкции водородных уплотнений вала ротора, вопросов безопасности эксплуатации. Результатом стала разработка первого советского турбогенератора с водородным охлаждением мощностью 100 МВт типа

Т2-100-2. Дальнейший прогресс конструкторской мысли привёл к разработке генераторов с форсированным охлаждением серии ТВФ мощностью 60, 63, 100, 120 180 и 200 МВт. Генераторы этой серии стали самыми массовыми машинами на городских ТЭЦ. Отдельно развивалась разработка мощных машин 200, 300 и 500 МВт с водородным охлаждением железа статора, меди ротора и водяным охлаждением стержней статорной обмотки. Генераторами серии ТВВ и ТГВ укомплектовывались ГРЭС — мощные районные электрические станции. Единичная мощность их агрегатов достигла 800 МВт. К сожалению, самый большой турбогенератор мощностью 1200 МВт не оправдал надежд конструкторов. До сих пор не решены проблемы прочности поковок роторов для таких машин. При всех своих преимуществах, позволивших советской энергетике сделать большой шаг вперёд, водородное охлаждение турбогенераторов значительно усложняет эксплуатацию оборудования. Как инженер, много лет проработавший в большой энергетике, могу сказать, что доля трудозатрат, при эксплуатации систем водородного охлаждения, превышает 60 — 70% от общей доли трудозатрат на обслуживание отдельно взятой машины. Эти заботы ложатся на персонал электрических цехов станций:

- производство водорода на электролизных установках типа СЭУ;

- хранение водорода и инертного газа с обслуживанием технологического оборудования, подпадающего под понятия опасного производственного объекта;

- транспортировка газов в машзал;

- эксплуатационные работы связанные с обслуживанием турбогенераторов, как то, поддержание чистоты и давления газа в корпусах ТГ, замена охлаждающих сред, поддержание суточной утечки газа в пределах нормы, ремонт газовой схемы и электролизной.

Нынешние успехи металлургии, позволяющие создать электротехнические стали с малыми удельными потерями (узкой петлёй гистерезиса) и электротехническую медь с улучшенными свойствами, определяют современное развитие турбогенераторостроения с курсом на производство машин с воздушным охлаждением, мощностью до 200 МВт.

Типы водородных уплотнений и их особенности.

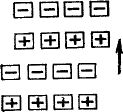

Уплотнение вала ТГ есть техническое устройство, позволяющее предотвратить утечку газа из корпуса машины при вращающемся и остановленном роторе, т.е. в любых режимах её работы.

Собственно говоря, типов уплотнений всего два

- торцевые (осевые);

- кольцевые (радиальные).

Смысл уплотнения вала в том, что масло из системы смазки турбины, под давлением, превышающим давление газа в генераторе, попадает в узкий зазор между баббитовым вкладышем устройства и валом генератора. Сливаясь в сторону водорода и в сторону воздуха, оно препятствует выходу газа из корпуса ТГ.

Для работы торцевого уплотнения (рис. 1 а-г) на валу ротора ТГ должен быть упорный гребень (1). Вкладыш уплотнения (2) имеет степень свободы перемещения в тангенциальном направлении и своей баббитовой заливкой прижимается к упорному гребню давлением газа (Рг), давлением пружин (3). Уплотняющее масло давлением Ру поступает от системы смазки турбины в напорную камеру, образованную между вкладышем и корпусом уплотнения (4) и уплотнённую шприцованным резиновым шнуром из белой вакуумной резины. Перепад давления Ру и Рг обычно держится в диапазоне 0.3 — 0.8 ат. На рис. 1 г показан вариант уплотнения без прижимающих пружин. Прижим вкладыша, вместо усия пружин, осуществляется давлением прижимного масла (Рпр). Такой вкладыш имеет две напорные масляные камеры и требует дополнительного источника маслоснабжения. В обеих конструкциях вкладыш висит на цилиндрической шпонке в верхней части и свободно скользит внутри корпуса благодаря резиновому шнуру. Шпонка препятствует провороту вкладыша по ходу вращения ротора. Баббитовая заливка вкладыша имеет специальную клиновую разделку поверхности, которая при вращении ротора провоцирует возникновение дополнительных гидродинамических усилий, которые отжимают вкладыш от гребня и снижают трение в системе вал — гребень (рис. 2).

Клиновые разделки (сапожки) образуют две ключевые поверхности вкладыша:

- водородный поясок (1);

- воздушный поясок (6).

Оба пояска пришабриваются по синьке на шабровочной плите, в том числе и гребень вала. Требования к качеству шабровки очень высоки.

Для работы вкладыша кольцевого типа (рис. 1. д — е) упорный гребень на валу ротора не требуется. Вкладыш свободно висит на валу генератора на цилиндрической шпонке, препятствующей его вращению вслед за валом. Разделка вкладыша отличается от разделки торцевых уплотнений, т.к. она ещё и обеспечивает гидродинамическую центровку вкладыша от перекосов. В остальном принцип работы тот же.

Кольцевые вкладыши имеют гораздо больший расход масла через уплотнение за счёт значительно большего зазора вал — вкладыш. Для примера: насос уплотнения вала ТГ 100 МВт с торцевым уплотнением имеет мощность 6 кВт, а с кольцевым — 40 кВт. К недостаткам радиальных уплотнений следует отнести и то, что при длительной эксплуатации место установки кольцевого уплотнения на валу ротора изнашивается, а вал ротора ТГ протачивать запрещено, поэтому требования к чистоте масла исключительно высоки, что не всегда достижимо. Гребень же вала ротора толщиной более 100 мм, точи — не хочу. Торцевые же уплотнения требуют высокой точности сборки, особенно при установке натяга прижимных пружин. Не равномерный натяг может приводить к застреванию вкладыша от его перекоса, не однократно, по этой причине наливали по полмаслобака в генератор, когда турбинисты мышей не ловили.

Контроль работы вкладышей ведётся по двум параметрам

- температура баббита вкладыша;

- расход масла в сторону водорода.

Температура баббита ограничивается в работе величиной +70 град С, т.к. по конструктивным особенностям контролируется не сама баббитовая заливка, а сталь корпуса вкладыша, что не одно и тоже. Температура входящего масла не должна превышать +42 град С. Расход масла в сторону водорода контролируется по маслоконтрольным патрубкам и не должен превышать 3 — 8 л/мин. Однако, при хорошо пришабренных водородных поясках, особенно после ремонта, слива может и не быть совсем. Здесь режим надо вести только по температуре баббита.

Схема маслоснабжения уплотнений.

Схема маслоснабжения уплотнений довольно сложна. Она должна решать следующие задачи:

- обеспечить бесперебойное маслоснабжение уплотнений в рабочих и аварийных режимах, в том числе при перебое электропитания собственных нужд станции постоянным и переменным током;

- обеспечить КиП и сигнализацию;

- обеспечить отделение водорода, растворённого в масле;

- защитить маслобак турбины от прямых проскоков водорода;

- обеспечить нормальные температурные режимы работы оборудования.

На рис. 4. представлен вариант схемы маслоснабжения торцевых уплотнений генераторов 60 — 200 МВт. Схема достаточна наглядна. Рабочим источником маслоснабжения является инжектор турбины (1), когда турбина под нагрузкой. При остановленной турбине в дело вступает рабочий маслонасос уплотнения вала переменного тока (РМНУ) (2), при его отказе — аварийный маслонасос уплотнения вала (АМНУ) (3), при его отказе — демпферный бак (10). Его должно хватать на 30 мин работы, время, за которое турбина должна быть остановлена со срывом вакуума, а водород из корпуса ТГ аварийно вытеснен. Температуру масла обеспечивает маслоохладитель (4). Чистоту — два параллельно включённых масляных фильтра (5), когда один в работе, второй можно почистить. Перепад давления масло — водород автоматически задаётся регулятором РПД — 14 (6). Поплавковый гидрозатвор (8) принимает масло, сливающееся с уплотнений, сбрасывает его излишки в маслобак турбины (12), очищает масло от растворённого водорода. Поскольку маслопроводы являются трубопроводами свободного слива, слив с уплотнения со стороны возбудителя заводится в гидрозатвор через петлю, дабы не было паразитной циркуляции газа через маслопроводы в случае наличия разности давлений между вентиляторами генератора со стороны возбудителя и со стороны турбины. Трубопровод свободного слива масла в маслобак имеет уклон в сторону маслобака, и тоже имеет гидропетлю, чтобы исключить прямой проскок водорода в маслобак при аварийных ситуациях, например, при полном опорожнении гидрозатвора. Чтобы исключить накопление водорода в маслобаке турбины, «чистый» и «грязный» отсеки маслобака вентилируются эксгаустером (11). В некоторых проектах их устанавливают по два в параллель.

Литература для углублённого изучения:

1. ТИПОВАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ГАЗО-МАСЛЯНОЙ СИСТЕМЫ ВОДОРОДНОГО ОХЛАЖДЕНИЯ ГЕНЕРАТОРОВ. РД 153-34.0-45.512-97

Статьи автора из серии «Технологии большой энергетики»:

Источник