Ремонт водяной рубашки двигателя

Главное меню

Судовые двигатели

Перед постановкой заплаты поверхность, прилегающую к трещине, очищают от грязи, масла и коррозии в размере 20—25 мм с каждой стороны. Определяют границы трещины и сверлят отверстия диаметром 4,9 мм по концам и вдоль трещины шагом 50—60 мм. Нарезают в отверстиях резьбу М6, завертывают в эти отверстия шпильки и выступающие части шпилек срезают заподлицо с основным металлом.

Разделывают по длине трещины канавку под углом 90° на глубину 3—3,5 мм, а острые углы кромок притупляют. Разделывают трещины на фрезерном станке зубилом или шлифовальным кругом с гибким валом.

Вырезают из плотной ткани три заплаты. Первая заплата должна перекрывать разделанную канавку трещины на 8—10 мм, вторая — первую, а третья — вторую также на 8—10 мм.

Подготавливают асбестовый шнур диаметром 2,5— 3 мм по длине трещины и пропитывают его клеем БФ-2.

Очищенную поверхность и разделанную трещину обезжиривают ацетоном или авиационным бензином при помощи ватного тампона или волосяной кисти. На обезжиренную поверхность наносят два тонких слоя клея БФ-2. Второй слой наносят тогда, когда полностью высохнет первый. Если второй полностью высохнет, наносят третий слой клея БФ-2 и после неполного его высыхания укладывают в канавку асбестовый шнур. После этого накладывают первый слой заплаты и прикатывают ее роликом. Подготовленную заплату также пропитывают дважды клеем с обеих сторон и просушивают на воздухе (в течение 10—20 мин.) до полного ее высыхания. Перед наложением заплаты на одну ее сторону наносят третий слой клея и подсушивают (в течение 10—20 мин.) до .полного высыхания.

В такой лее последовательности подготавливают и накладывают вторую и третью заплаты. Каждый последующий слой тканевой заплаты должен перекрывать предыдущий на 8—10 мм. Наложенный слой тканевой заплаты прикатывают роликом. После наложения третьего слоя заплаты накладывают на этот слой плотный лист бумаги, резиновую или асбестовую прокладку, металлическую накладку, которые плотно прижимают струбцинами или грузом. Затем производят тепловую обработку блок-картера при температуре 90—100° в течение 1—2 часов в сушильном шкафу или нагревают участки, прилегающие к заплате, паяльной лампой. После остывания нагретых участков с заплаты снимают струбцину, металлическую накладку, прокладку и зачищают заплату от наплывов клея.

Отремонтированный блок-картер необходимо проверить на герметичность.

Источник

Ремонт водяной рубашки двигателя

Трещины водяной рубашки, трещины по картеру и в ребрах жесткости заваривают способом наложения отжигающих валиков или с дополнительной постановкой штифтов (скоб).

При заварке способом наложения отжигающих валиков концы трещины не засверливают, а кромки ее не разделывают.

Перед заваркой поверхность, расположенную на расстоянии 10—15 мм вокруг трещины, очищают от грязи, масла и ржавчины до металлического блеска. Очищают поверхность с помощью обдирочно-шлифовального станка типа ЗА382 с гибким валом, шлифовальным кругом ПП 125x25x32 КЧ80-50 МЗ-СМ1К, стальной щеткой или шабером. На расстоянии 10—12 мм от конца трещины наплавляют участок поперечными постепенно расширяющимися валиками. После остывания шва на нет накладывают второй слой отжигающих валиков. Второй конец трещины обваривают точно так же, как и первый.

Вдоль трещины с обеих сторон на расстоянии 1 — 1,5 мм от нее наплавляют подготовительные валики длиной 30—50 мм. Наплавка производится вразброс в последовательности, указанной цифрами на рис. 2 а.

В процессе заварки трещины места наплавки периодически охлаждают до температуры 18—20°.

После наложения с обеих сторон подготовительных

валиков и охлаждения детали их сваривают между собой соединительными валиками длиной 50—60 мм вразброс с перерывами для охлаждения.

Во время заварки трещины сила тока должна равняться 120—160 а, напряжение — 18—25 в. В качестве электрода применяют проволоку Св-08 диаметром 4 мм с меловой обмазкой или электроды ЦЧ-4.

Сварку выполняют на переменном токе, используя электросварочный трансформатор СТН-350, или на постоянном токе, применяя при этом преобразователь ПСО-300.

После заварки трещины блок-картер проверяют на герметичность. Если трещины располагались в водяной рубашке, такой блок подвергают испытанию на стенде для гидравлического испытания под давлением 4 г/см 2 в течение одной минуты; при этом течь воды и «потение» не допускаются.

Для проверки плотности шва в картерной части шов натирают мелом, смачивают внутреннюю сторону стенки керосином и выдерживают в течение 5 минут. Просачивание керосина и образование пятен при этом не допускается.

Те места, где обнаружено просачивание воды, керосина или «потение», подвергают пайке мягкими припоями, заделывают эпоксидной пастой и различными по составу мастиками. При этом место пайки или заделки предварительно зачищают до металлического блеска.

В водяной рубашке пористость сварного шва устраняют опрессовкой специальными растворами или лаками. Так, например, 5,5%-ного водного раствора хлористого железа, 3,5%-ной натриевой селитры и 8%-ного взмученного железного сурика заливают в водяную рубашку блок-картера, создают давление 5—10 кг/см 2 и выдерживают блок-картер при этом давлении 10—15 секунд. Затем раствор сливают и блок-картер сушат при окружающей температуре.

Опрессовка 10-процентным водным раствором жидкого стекла или 4,5-процентным раствором нашатыря производится под давлением 2—3 кг/см 2 . При этом блок-картер предварительно подогревают до температуры 85—95°. Затем с поверхности блок-картера смывают жидкое стекло, нагревают блок-картер до температуры 100—110° и выдерживают при этой температуре 10—15 .минут.

Заварка трещины с дополнительной постановкой штифтов (скоб) обычно производится в тех местах, где от сварного шва требуется высокая прочность. Участок поверхности в зоне трещины на расстоянии 25—30 мм с каждой стороны и от краев зачищают до металлического блеска. Определяют границы трещины, накернивают и засверливают концы трещины сверлом диаметром 4 мм. На расстоянии 10—25 мм от трещины по обе стороны ее в шахматном порядке с шагом 35—40 мм сверлят отверстия диаметром 4 мм, под углом 10—15° к поверхности в разные стороны. В отверстия, поперек трещины, устанавливают штифты из малоуглеродистой проволоки диаметром 4 мм и их концы загибают навстречу друг другу. При этом устанавливают штифты, у которых загибаются концы только с одной стороны или с обеих сторон стенки блок-картера.

Более прочный шов получается со штифтами, у которых загнуты концы с двух сторон. Штифты, у которых загибается только один конец, обычно вставляют там, где с другой стороны загнуть конец штифта не представляется возможным. В последнем случае штифты рекомендуется ставить на резьбе.

На рис. 2,б показана слесарная подготовка блок-картера к заварке трещины.

Затем штифты сваривают между собой, обваривают их и запаривают трещину методом наложения отжигающих «валиков. Обварку штифтов начинают с наплавки валиков в два слоя в последовательности, указанной цифрами на рис. 2,в. После наплавки производят окончательную обварку штифтов в той же последовательности.

После обварки штифтов производят заварку трещины в последовательности, указанной цифрами на рис. 2,г.

Как видно из рисунков, наплавка производится вразброс. При этом после наплавки 2—3 валиков делают перерыв для охлаждения детали.

Сварной шов должен быть плотный, без трещин, раковин, и пережога.

Заварку трещины с дополнительной постановкой штифтов производят таким же режимом и электродами, как и заварку трещин без предварительной ее разделки,— методом наложения отжигающих валиков.

Источник

Ремонт приборов системы охлаждения двигателя

Система охлаждения двигателя жидкостная герметизированная; она включает водяную ашку блока цилиндров, термостат, водяные ашки в головках цилиндров, водяной насос, гидромуфту с включателем, патрубки соединительные, водораспределительную коробку, пробку с паровоздушным клапаном, расширительный бачок, сливной краник, радиатор.

Из узлов и приборов системы охлаждения ремонту подвергаются радиаторы и водяные насосы; проверке — термостаты, включатели гидромуфт.

Проверка работы термостата и выключателя гидромуфты привода вентилятора

Термостаты и включатель гидромуфты предназначены для автоматического регулирования теплового режима двигателя. Они управляют направлением потока охлаждающей жидкости и работой вентилятора в зависимости от температуры охлаждающей жидкости.

Термостаты размещены в отдельной коробке, закрепленной на переднем торце правого ряда блока цилиндров.

Термостат, показанный на рис. 56, имеет твердый наполнитель и прямой ход клапана.

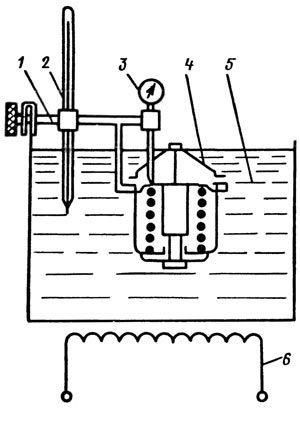

Сущность проверки термостата заключается в определении температуры начала открытия клапана и величины хода клапана. Схема прибора проверки термостата показана на рис. 57.

Для проверки термостат погружается в ванну с водой вместимостью 3 л, нагретой до температуры 70 °С. Уровень воды должен быть выше фланца термостата. Температура воды замеряется градусником. После этого ванна с водой подогревается с интенсивностью 3 град/мин.

Рис. 56. Термостат:

1 — корпус термостата; 2 — баллон; 3 — активная масса (церризин); 4, 12 — клапаны; 5, 7 — пружины; 6, 10 — регулировочные гайки; 8 — крышка корпуса термостата; 9 — шток; 11 — резиновая вставка; 13 — седло клапана; 14 — шайба

Начало открытия клапана фиксируется установленным над клапаном индикатором. Индикатор устанавливается на стойке так, чтобы ножка его касалась тарелки клапана.

Клапан должен открываться при температуре 78…82 °С.

Полностью он должен быть открыт при температуре 91… 95 °С. Величина полного хода клапана должна быть не менее 8,5 мм.

При эксплуатации автомобиля допускается температура начала открытия клапана термостата 77…83 °С, полного его открытия 90…98 °С. Потеря хода клапана должна составлять не более 20 %.

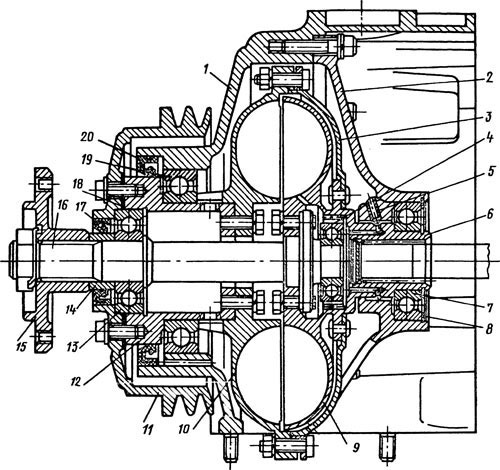

Выключатель гидромуфты, показанный на рис. 58, золотникового типа, который обязательно установлен в передней части двигателя на патрубке, подводящем охлаждающую жидкость к правому ряду цилиндров. При повышении температуры охлаждающей жидкости выше 90 °С термосиловой датчик перемещает золотник, который открывает масляный канал в корпусе выключателя. Масло из главной масляной магистрали двигателя и каналов в корпусе выключателя поступает к трубке гидромуфты привода вентилятора, показанной на рис. 59. При этом происходит гидродинамическая передача крутящего момента к крыльчатке вентилятора. При понижении температуры охлаждающей жидкости ниже 85 °С золотник гидромуфты выключателя под действием возвратной пружины закрывает масляный канал в корпусе. Подача масла в гидромуфту прекращается.

Рис. 57. Схема прибора для проверки термостата:

1 — кронштейн для крепления термостата и измерительных приборов; 2 — термометр; 3 — индикатор контроля начала открытия клапана и величины его полного хода; 4 — испытуемый термостат; 5 — ванна с водой; 6 — электронагреватель ванны

Рис. 58. Выключатель гидромуфты:

В — автоматический режим; а — общий вид выключателя; б — разрез выключателя; 1 — крышка; 2 — корпус; 3 — шайба; 4 — возвратная пружина; 5 — золотник; 6, 7 — уплотнительные кольца; 8 — пробка; 9 — рычаг; 10 — пружина; 11 — фиксатор; 12 — крышка; 13 — регулировочная шайба; 14 — гайка; 15 — термосиловой датчик; положение рычага: О — вентилятор отключен; П — вентилятор включен постоянно; Г — отверстие для подвода масла к гидромуфте; С — входное отверстие (поступление масла из системы смазки)

Гидромуфты при капитальном ремонте снимаются с двигателя и в полном комплекте отправляются на завод-изготовитель для замены на новые.

Выключатели гидромуфт проверяются на стенде. Определение температуры срабатывания золотника осуществляется следующим образом. Подогретое масло через канал С (см. рис. 58) подается под давлением 0,7 МПа. Сообщение каналов С и Г должно происходить при нагреве термосилового датчика до температуры 85…90 °С.

Регулировка срабатывания золотника включателя гидромуфты осуществляется изменением числа шайб, устанавливаемых под корпус термосилового датчика. Если установкой шайб под термосиловой датчик не удается отрегулировать температуру срабатывания золотника, то такой датчик заменяется новым.

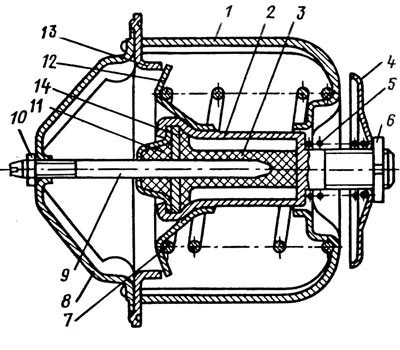

Рис. 59. Гидромуфта привода вентилятора:

1 — передняя крышка; 2 — корпус подшипника; 3 — кожух; 4, 7, 13, 19 — шарикоподшипники; 5 — трубка корпуса подшипника; 6 — ведущий вал; 8 — уплотнительное кольцо; 9 — ведомое колесо; 10 — ведущее колесо; 11 — шкив; 12 — ведущая втулка; 14 — упорная втулка; 15 — ступица вентилятора; 16 — ведомый вал; 17, 20 — манжеты с пружинами; 18 — прокладка

При выпуске двигателей после капитального ремонта переключатель режимов работы устанавливается на автоматический режим «А». В положение «О» рычаг выключателя гидромуфты устанавливается при преодолении водных преград. В положение «П» рычаг устанавливается только при отказах выключателя гидромуфты.

Ремонт водяных насосов

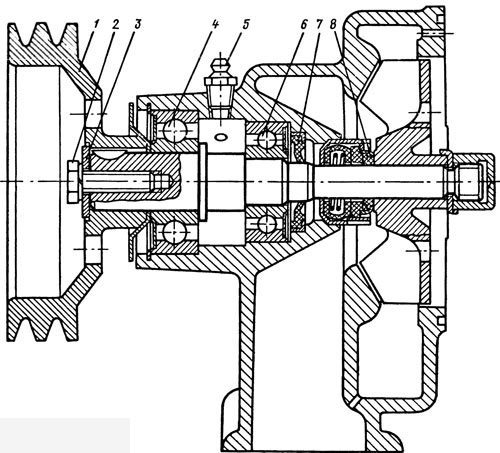

Водяной насос, показанный на рис. 52, центробежного типа; он обеспечивает постоянную циркуляцию жидкости в системе охлаждения.

Основной неисправностью водяного насоса является течь воды через сальник. Неисправный сальник заменяется. Для замены сальника водяной насос разбирается в следующей последовательности: отгибается стопорная шайба и отворачивается колпачковая гайка, при этом надо удержать от проворачивания валик. После этого последовательно снимаются: съемником И-81.33.000 крыльчатка с сальником, уплотнительное и упорное кольца; съемником И-81.40.000 снимается шкив, выбивается шпонка, снимаются пылеотражатель, стопорное кольцо и выпрессовывается валик в сборе с шарикоподшипниками. Затем извлекается уплотнение из корпуса насоса. Негодное уплотнение заменяется новым.

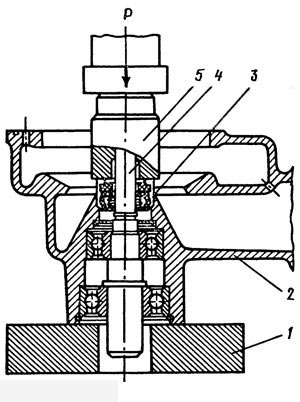

Рис. 52. Водяной насос:

1 — шкив; 2 — болт крепления шкива на валу; 3 — упорная шайба; 4 — передний шариковый подшипник, 5 — масленка; 6 — задний шариковый подшипник; 7 — сальник, удерживающий смазку в полости подшипников; 8 — уплотнение валика водяного насоса, предохраняющее вытекание воды из водяной полости водяного насоса

Рис. 53. Запрессовка уплотнения валика в корпус водяного насоса:

1 — опорная плита; 2 — корпус водяного насоса; 3 — уплотнение водяного насоса; 4 — валик водяного насоса; 5 — приспособление для запрессовки уплотнения

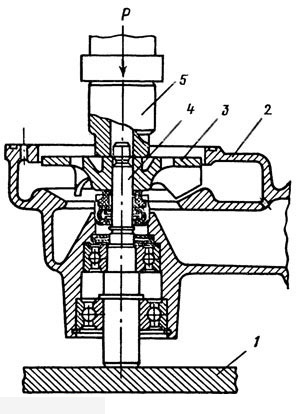

Рис. 54. Напрессовка крыльчатки на валик водяного насоса:

1 — опорная плита; 2 — корпус- водяного насоса; 3 — крыльчатка; 4 — валик водяного насоса; 5 — приспособление для напрессовки крыльчатки на валик

Сборка водяного насоса производится следующим образом. Валик в сборе с подшипниками устанавливается в корпус. После этого на валик насоса оправкой напрессовывается уплотнение, как показано на рис. 53, и другой оправкой напрессовывается крыльчатка, как показано на рис. 54. На второй конец валика устанавливаются стопорное кольцо, пылеотражатель, шпонка и напрессовывается шкив. После сборки полость шариковых подшипников заполняется смазкой «Литол-24». При эксплуатации смазка пополняется при каждом ТО-2.

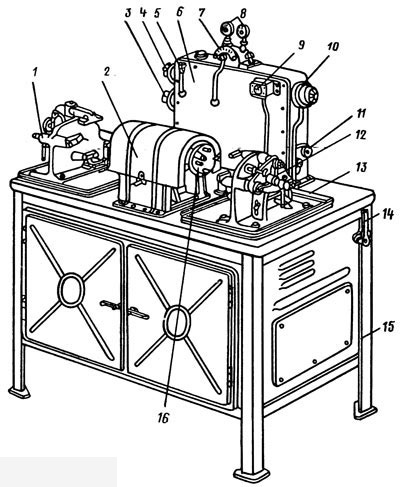

После сборки работа водяного насоса, показанного на рис. 55, проверяется на стенде для проверки водяных насосов. К нему подсоединяются шланги и система заполняется водой. При испытании и работе водяного насоса течь воды через сальник не допускается.

Рис. 55. Стенд для испытания водяных насосов:

1, 12 — кронштейны для закрепления испытуемых водяных насосов; 2 — предохранительный кожух приводного вала; 3 — выключатель работы насоса; 4 — включатель нагревателя; 5 — водомерная трубка; 6 — бак с водой; 7 — кран-регулятор; 8 — манометры; 9 — указатель температуры; 10 — розетка включения стенда в электрическую сеть; 11 — электромагнитное реле; 13 — ванночка для сбора воды; 14 — запорный кран; 15 — станина стенда; 16 — фланец приводного вала

Источник