- К вопросам о выверке и техническом обслуживании вращающихся печей

- Организация капитального ремонта вращающейся печи 4,5х170м в условиях ОАО «Себряковцемент»

- Развитие ремонтной службы ОАО «Себряковцемент», ее состояние на данном этапе. Организация ремонта оборудования на предприятии. Схема машины, назначение устройство и принцип действия вращающейся печи 4,5х170м. Составление ведомости дефектов на капремонт.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

К вопросам о выверке и техническом обслуживании вращающихся печей

Дж. Росс, ROSS KILN Maintenance Technology LLC,

США

РЕФЕРАТ. Ускоренный износ бандажных колец может определяться действием различных механических факторов и зависит от согласованности направления осевых линий печи, опорных роликов и бандажа. Важно установить первопричину быстрого износа, а также обеспечить надлежащую смазку мест контакта поверхностей бандажа с опорными подкладками / подбандажными пластинами и др. Чтобы уменьшить износ подшипников опорных роликов, нужно правильно определить осевое усилие печи на ролики и правильно регулировать их положение.

Ключевые слова: вращающаяся печь, опорный ролик, подшипник, бандаж, осевая линия.

Keywords: rotary kiln, support roller, bearing, tire, centerline.

Вращающиеся печи цементной промышленности характеризуются значительными габаритами, массой и механической сложностью. При этом надежность работы печи является одним из условий, определяющих успешность функционирования предприятия в целом. Свободное вращение печи определяется качеством установки и выверки ее положения на опорах и напрямую влияет на продолжительность и результаты производственной кампании. Одни из наиболее механически уязвимых узлов конструкции печи — места контакта бандажных колец с корпусом печи, опорными и упорными роликами.

Износ бандажных колец

Если в ходе эксплуатации вращающейся печи для обжига клинкера бандаж печи чрезмерно упирается в ограничители или упоры, резко ускоряются темпы износа опорных подкладок / подбандажных пластин / регулировочных прокладок. В некоторых случаях быстрый износ может объясняться совместным действием сразу нескольких факторов. Чтобы найти первопричину, часто бывает необходимо методом исключения определить те механические факторы, которые приводят к ускоренному износу.

На скорость износа опорных подкладок / подбандажных пластин влияют три важных параметра выравнивания по осям:

- направление осевой линии (оси вращения) печи должно быть согласовано с положением стальных конструкций, на которых установлены опорные ролики;

- обычно опорные ролики устанавливаются с номинальным уклоном около 3 см/м. Наклон оси вращения печи и осевых линий опорных роликов в вертикальной плоскости должен быть одинаковым. Важно также, чтобы осевая линия роликов и осевая линия корпуса находились в одной плоскости;

- осевые линии бандажа и печи тоже должны быть выровнены.

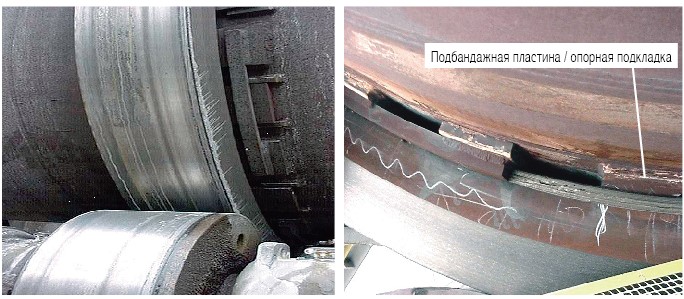

Рис. 1. Износ бандажей и подбандажных пластин

Если наклон оси ролика не соответствует техническим требованиям, то причиной может быть оседание бетонной опоры и изменение уклона основания (это часто можно определить по трещинам облицовки оснований стальных конструкций). В результате ось бандажа получает наклон относительно оси печи и на ограничители / упоры начинает действовать дополнительная горизонтальная сила. Кроме того, из-за разности углов бандаж будет сильнее давить на меньшую площадь опорной подкладки / подбандажной пластины, что ускорит износ этих элементов. В принципе, если бандаж посажен на корпус достаточно плотно и не наблюдается значительного проворачивания, износ поверхностей будет минимальным. При возрастании различия скоростей вращательного движения корпуса и бандажного кольца скорость износа этих узлов в пятне их контакта также значительно увеличивается. Если она высока, то необходимо определить, находятся ли основания стальных конструкций и осевые линии опорных роликов, бандажа и печи в одной плоскости.

Кроме того, важно обеспечить надлежащую смазку внутренней поверхности бандажа и внешней поверхности опорных подкладок / подбандажных пластин, а также мест контакта между боковыми частями бандажа и ограничителями/упорами. Смазка, конечно, не устранит рассогласование направления осей бандажа и корпуса, но само наличие смазки между деталями снизит скорость их износа. Для указанных деталей следует использовать сухую смазку, чтобы исключить возможность ее загрязнения абразивной пылью, которая неизбежно ускорит деградацию смазанных поверхностей. Смазка не должна попадать на опорные поверхности бандажа и опорных роликов. На рынке доступно несколько типов смазочных материалов, разработанных специально для внутренней поверхности бандажа и внешней поверхности подбандажных пластин.

Износ подшипников опорных роликов

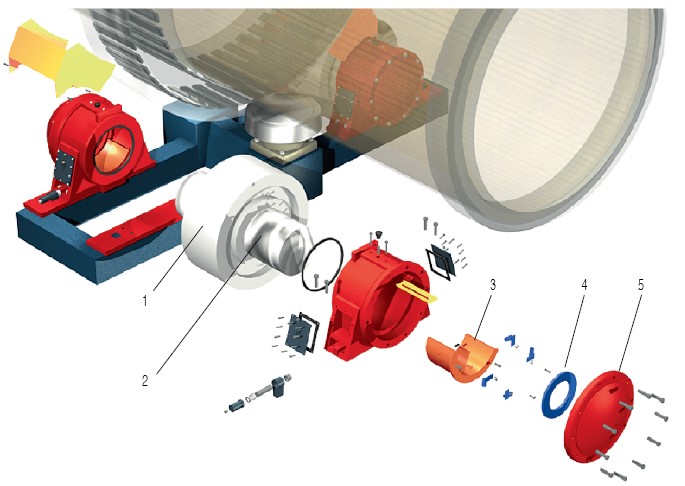

Важно уметь определить нагрузку, которая прилагается к подшипникам опорных роликов из-за осевого усилия печи на эти ролики, и правильно регулировать положение последних. На практике получили распространение два основных типа конструкций опорных роликов и подшипников для промышленных печей обжига клинкера. На рис. 2 и 3 приведены иллюстрации этих типов конструкций.

Рис. 2. Опорный ролик с упорной пластиной на торцевой крышке подшипника. 1 — опорный ролик, 2 — вал опорного ролика, 3 — вкладыш подшипника, 4 — упорная пластина подшипника, 5 — торцевая крышка подшипника опорного ролика

Конструкция опорного ролика с подшипником (см. рис. 2) встречается наиболее часто и используется во всех отраслях промышленности, в которых применяются вращающиеся печи. Чтобы определить направление бокового усилия на этих подшипниках, применяют простую процедуру — прозвонку торцевых крышек подшипников молотком. Если звук на торцевой крышке звонкий, то вал ролика упирается в эту торцевую крышку. Если звук глухой, то вал упирается в торцевую крышку, находящуюся в противоположном направлении от нее. Например, если опорный ролик толкает печь в сторону подъема (подъем находится со стороны подачи материала), то вал ролика будет направлен в сторону спуска. Вал опорного ролика всегда находится в противоположном направлении от уклона подшипника. Если ролик толкает печь на подъем, то вал ролика будет упираться в упорную пластину подшипника на спуск, а если ролик толкает печь на спуск, то вал ролика будет упираться в упорную пластину подшипника на подъем.

Существует еще один распространенный тип конструкции опорного ролика, в котором упорный диск крепится болтами к концу вала, и при регулировке ролика для корректировки осевого давления печи диск на валу ролика будет давить на фланец вкладыша подшипника (рис. 3). Например, если ролик толкает печь на подъем, то упорный диск на валу ролика будет давить на упорный фланец подшипника на подъем, а вал ролика — в направлении спуска. Если регулировка опорного ролика приводит к осевому давлению печи в сторону спуска, то упорный диск будет давить на упорный фланец подшипника на спуск, а вал ролика — в направлении подъема. Опять же, направление давления вала ролика всегда будет противоположно направлению осевого усилия печи, для которого он отрегулирован. Определить положение вала ролика на подшипниках таких типов можно только путем визуальной проверки положения упорного диска по отношению к вкладышу подшипника. Обычно между этим вкладышем и диском есть зазор примерно в 6—7 мм, и давление вала ролика направлено со стороны зазора (на спуск или на подъем).

Рис. 3. Опорный ролик с упорным диском на конце вала ролика. 1 — опорный ролик, 2— вал опорного ролика, 3 — вкладыш подшипника, 4 — упорный диск, 5 — торцевая крышка подшипника опорного ролика, 6 — фланец вкладыша подшипника

Два описанных типа конструкций опорных роликов типичны для большинства печей обжига клинкера, установленных на российских цементных предприятиях.

В программу ежедневного осмотра в ходе технического обслуживания печи необходимо включить определение направления осевого усилия опорных роликов. В случае чрезмерной перерегулировки роликов возникают условия для повышенного износа, которые могут привести к различным проблемам с техническим обслуживанием: провоцируется износ между бандажом и опорным роликом, станет чрезмерным давление печи на опорные ролики, может нагреваться подшипник, повысится ток двигателя привода печи и как следствие — износ компонентов привода, что приведет к увеличению эксплуатационных расходов. Чтобы избежать подобных проблем, необходимо сбалансировать осевое усилие на всех опорных роликах и свести его к минимуму. В случае печей для обжига по мокрому способу это еще важнее, учитывая увеличенную длину печи и число опорных роликов, поддерживающих ее корпус.

Далее приведен простой метод определения осевого усилия на подшипники опорных роликов.

Установите стрелочный индикатор как можно ближе к верхней части подшипникового узла (как показано на рис. 4). Если ролик толкает печь на подъем, установите индикатор на подшипник на спуск, а если ролик толкает печь на спуск, установите индикатор на подшипник на подъем. Установите стрелку на нуль и наблюдайте за шкалой в течение полного оборота печи. Если в корпусе печи есть биение из-за его деформации, стрелка будет двигаться, когда корпус давит на подшипник. Определите положение печи, при котором стрелка неподвижна, и убедитесь, что в этой зоне печи она установлена на нуль. Нанесите на ветошь небольшое количество масла и, когда корпус печи окажется в том месте, где указатель фиксирует нуль, сделайте небольшую отметку полоской масла на поверхности бандажа или ролика. Когда масло достигнет места соприкосновения ролика и бандажа, усилие на ролике снизится и стрелка на индикаторе придет в движение. Запишите значение перемещения стрелки по циферблату, чтобы оценить усилие на ролике. Отрегулированный ролик может не инициировать движения на циферблате, а сильно нагруженный ролик, наоборот, покажет большие скачки. Например, мало нагруженный узел подшипников будет двигаться в пределах 0,05—0,07 мм, а сильно нагруженные подшипники могут давать скачки до 1,5 мм. Если подшипники сильно нагружены, часто может заметно подскакивать все основание стальной конструкции опоры ролика.

Рис. 4. Проверка осевого усилия на подшипнике опорного ролика при помощи стрелочного индикатора

С помощью описанного метода можно регулировать опорные ролики таким образом, чтобы печь слегка упиралась в нижний упорный ролик, а колебания на подшипниках были одинаковыми, с минимальной или нулевой амплитудой. У печей для обжига по мокрому способу такая регулировка позволяет добиться более эффективной работы, снизить затраты труда персонала и расходы на техническое обслуживание.

Росс, Дж К вопросам о выверке и техническом обслуживании вращающихстя печей // Цемент и его применение. 2020. №5. С.68-71

Источник

Организация капитального ремонта вращающейся печи 4,5х170м в условиях ОАО «Себряковцемент»

Развитие ремонтной службы ОАО «Себряковцемент», ее состояние на данном этапе. Организация ремонта оборудования на предприятии. Схема машины, назначение устройство и принцип действия вращающейся печи 4,5х170м. Составление ведомости дефектов на капремонт.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 16.06.2015 |

| Размер файла | 500,4 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Ремонтная служба предприятия

1.1 Развитие ремонтной службы, ее состояние на данном этапе

1.2 Организация ремонта оборудования на предприятии

2.1 Схема машины назначение, устройство и работа

2.2 Ремонтный цикл машины, структура ремонтного цикла, трудоемкость ремонта составление годового графика ТО и ремонта по СТОИР

3. Технологическая часть

3.1 Перечень изнашивающихся деталей и срок их службы

3.2 Объем специфических работ при капитальном ремонте машины

3.3 Составление Ведомости дефектов на капитальный ремонт

3.4 Ремонтная площадка, ее оснащенность

3.5 Технология разборки машины

3.6 Технология ремонта основных узлов машины и повышение износостойкости быстроизнашивающихся деталей

3.7 Испытание машины и сдача ее в эксплуатацию

4. Специальная часть

4.1 Техника безопасности при ремонте машины

ремонтный вращающийся печь дефект

Одним из главных направлений развития промышленности строительных материалов является дальнейшая механизация и автоматизация технологического процесса производства изделий и материалов.

В настоящее время эта отрасль промышленности уже располагает значительным парком высокопроизводительного оборудования, способного выпускать высококачественную продукцию. Поэтому эффективность производства в значительном степени зависит от совершенствования системы поддержания оборудования в работоспособном состоянии. Эта, в свою очередь находится в прямой зависимости от рациональной работы ремонтной службы.

Современная организация технического обслуживания и ремонта оборудования обеспечивает поддержание оборудования в работоспособном состоянии. Дальнейшее развитие и совершенствование технического обслуживания и ремонта оборудования требует не только улучшения технологии обслуживания и ремонта, но и повышение уровня организации и специализации ремонтного производства.

Для успешного решения поставленных задач инженеры-механики должны обладать разносторонними знаниями в области прогрессивных методов ремонта оборудования, способствующих повышению его надежности и обеспечивающих доведения ресурсов отремонтированных машин до уровня, мало отличающихся от ресурса новых машин. Это обеспечивается ускоренным развитием новой отрасли знания — учение о воспроизводстве (ремонте) машин.

1. Ремонтная служба предприятия

1.1 Развитие ремонтной службы, ее состояние на данном этапе

Внешним фактором повышения производительности, оборудования промышленности строительных материалов, является качественные его эксплуатация, ремонт и монтаж.

В последние годы в промышленности строительных материалов, оснащенной современными Высокопроизводительными машинами, осуществляются крупные мероприятия, направленные на улучшение эксплуатации и централизацию ремонта оборудования, Внедряются новые правила технической эксплуатации планово-предупредительного ремонта, совершенствуются технология ремонта, внедряется научная организация труда, а так же продолжаются работы по модернизации устаревшего оборудования, позволяющие повысить его срок службы и степень использования.

Успешное выполнение задач в области повышения технологического уровня и эффективности модернизации и ремонта техники в большей степени зависит от подготовки квалифицированных специалистов, в совершенстве изучивших вопросы технической эксплуатации и ремонта оборудования, восстановления изношенных деталей, организации ремонтного хозяйства, монтажа и испытания машин.

За пятидесятилетнюю историю завода ремонтная служба претерпела большие изменения.

В начале становления завода структура была цеховой.

В каждом цехе была ремонтная служба (бригада) под руководством бригадира, подчиняющаяся механику цеха.

В шестидесятые годы были созданы комплексные бригады занимающиеся ремонтом оборудования на всем проиэводстве : отделения обжига, помола и подготовки сырья. Создание комплексных бригад помогало более плотное занятие ремонтного персонала непосредственными обязанностями. Например: если не было необходимости ремонта в обжиге, то бригада работала в помоле.

По мере износа оборудования стало необходимо постоянное, ежедневное обслуживание машин и механизмов В настоящее Время расформировали комплексные бригады и на их основе созданы бригады В каждом подразделении* обжига, помола, подготовки сырья.

Кроме того В структуре ОАО «Себряковиемент» имеется цех по ремонту основного оборудования. Цех создан в 1994 году на базе предприятия «Себряковиемент».

До создания предприятия «Себряковиемент» на заводе был специализированный участок по ремонту оборудования, который в разное время входил в состав различных управлений*’ Вольскиемремонт, Липецкремонт, Староосколцемремонт, которые В свою очередь подчинялись «Союэцемремонту».

В цехе по ремонту основного оборудования имеются два участка.

1-й участок — занимается ремонтом основного оборудования, Н-й участок — ремонтом обеспыливающих систем. В составе 1-го участка входит — 22 бригады, Н-го участка — 5 бригад. В каждой бригаде имеется 1 электросварщик, 1 газорезчик, 3 слесаря.

Цех оснащен необходимым для ремонта инструментом и приспособлениями. В цехе имеются гидравлические домкраты грузоподъемностью от 10 тонн до 500 тонн, ручные рычажные лебедки грузоподъемностью 1,5 тонн, ручные шестеренчатые и червячные тали, монтажные блоки, кошки, барабанные, ручные и электрические лебедки.

На заводе имеются грузоподъемные краны*’ автомобильные от 14 тонн до 32 тонн, на гусеничном ходу от 60 тонн до 100 тонн, на колесном ходу — 36 тонн. При необходимости ЦРОО заказывает на участке механизации нужные для производства ремонта кран.

1.2 Организация ремонта оборудования на предприятии

Цех по ремонту основного оборудования подчиняется главному механику завода и работает по планам и графикам разработанным отделом главного механика.

Планы и графики составляются В соответствии с системой технического обслуживания и ремонта (СТОИР) технологического оборудования предприятия промышленности строительных материалов.

СТОИР предусматривает плановые ремонты двух Видов: текущий и капитальный

Для оборудования с большой разницей показателей долговечности и ремонтопригодности его составных частей предусматривается проведение двух текущих (Т, и Тг) и двух капитальных (И, и К2) ремонтов, отличающихся периодичностью, продолжительностью и объемом работ.

Основным видом ремонта, направленным на восстановление работоспособности оборудования, является текущий ремонт. В предшествующий В текущем ремонте период работоспособность оборудования поддерживается приведения технического обслуживания (НТО).

Текущий ремонт — это ремонт, выполняемый для обеспечения или восстановления работоспособности и состоящий в замене или восстановлении отдельных частей (элементов, деталей, узлов).

Для одного и того же вида оборудования В объем работ каждого последующего вида текущего ремонта входит объем предыдущего, то есть текущий ремонт Щ полностью включает в себя также работы, предусмотренные при ремонте Т, и соответственно ПТО.

Капитальный ремонт — это ремонт выполняемый для восстановления исправности и полного или близкого к полному восстановлением любых его частей, включая базовые.

Капитальным считается ремонт оборудования с установленной периодичностью не менее одного года В процессе которого, как пробило, производится полная разборка, очистка и промывка, замена или Восстановление всех дефектных деталей, узлов и элементов защиты (огнеупорные футеровки, бронефутеровки), ремонт или замена базовых деталей (узлов) и фундаментов, сборка, выверка, регулировка и опробование оборудования в холостую и под нагрузкой.

При капитальном ремонте выполняются также все работы, предусмотренные для текущего ремонта, при чем капитальный ремонт второго вида (К2) полностью включает в себя работы, выполняемые при капитальном ремонте первого вида (К).

Работами по капитальному ремонту оборудования руководит главный механик завода и начальник цеха по ремонту основного оборудования. Они несут ответственность за своевременную подготовку ремонта, соблюдение плановых сроков, полноту объема и качество работ.

Периодичность технического обслуживания определяется, в основном, сроками службы самых быстроиэнашивающихся деталей, а так же необходимостью подтяжки и регулировки узлов механизмов, Влияющих на эффективность использования и надежность оборудования.

Периодичность текущих ремонтов устанавливается с учетом регламентированных с эаводами-изготовителями и проверенных практикой сроков службы изнашивающихся узлов и деталей оборудования, а так же стойкостью футеровки в зоне спекания для вращающихся печей. При этом принимается, что по истечение указанных сроков дальнейшей работы оборудования без ремонта приводит к прогрессирующему его износу и выходу из строя. Периодичность капитальных ремонтов определяется сроками службы основных деталей и техническим состоянием узлов и механизмов оборудования, а также необходимостью выполнения работ по его модернизации.

Необходимость увеличения выпуска продукции обязывает ремонтников совершенствовать методы организации ремонта оборудования, чтобы сократить простои машин в ремонте Это может быть достигнуто путем перевода ремонтных работ на индустриальные скоростные методы, когда ремонтная площадь по сущестду превращается в сборочную и на месте установки машины (в процессе ремонта) ее разбирают, выбраковывают изношенные узлы и затем собирают из заранее изготовленных узлов и деталей. Для осуществления индивидуальных скоростных методов ремонта необходимо:

Высококачественная организационно-техническая подготовка, заключающаяся в предварительном составлении ведомостей дефектов и чертежей, а также в заблаговременном изготовлении и пригонке всех необходимых деталей и узлов, в применении рациональной, заранее разработанной технологии, использовании приспособлений и механизмов для облегчения и ускорения ручных работ;

Четкая организация ремонтных работ по сетевому графику, в котором предусматриваются параллельно-последовательный ремонт и сборка узлов, рациональная организация рабочего места, организация двух-трехсменной работы ремонтных бригад и др;

Ремонт с максимально возможным количеством ремонтных рабочих для сокращения простоя машины;

Внедрение узлового метода ремонта

Узловым методом ремонта называют такую организацию ремонтных работ, при которой неисправные узлы машин заменяют исправными из запаса При внедрении этого метода значительно ускоряется ремонт оборудования и сокращаются простои, так как отпадает необходимость в затрате времени на сборку и подгонку отдельных деталей в узлы.

Ведомость дефектов предназначена для определения объема ремонтных работ. Ведомость дефектов служит основанием для определения объемов ремонтных работ по видам, необходимых для ремонта материальных ресурсов, составления смет, разработки сетевых и линейных графиков, технологических карт производства работ, общей организации и технологии ремонта. Ведомость дефектов представляет собой подробный перечень дефектов (неисправностей, повреждений деталей, узлов технологического оборудования и т.п.) с указанием мероприятий по устранению дефектов, перечислением необходимых материалов и запасных частей.

Ведомость дефектов должна содержать перечень дефектов, не только обнаруженных при осмотре В период подготовки оборудования для сдачи в ремонт, но и уточненных при разборке агрегата, машины и их узлов.

График сетевой — служит для определения технологической последовательности и организационной Взаимосвязи между работами по ремонту сложных объектов и сроками выполнения с учетом структуры обеспечения трудовыми, материальными и другими необходимыми ресурсами, а также взаимодействия ремонтных организаций, участвующих в ремонте.

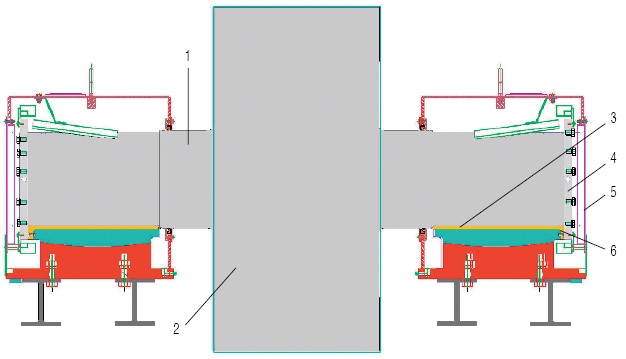

2.1 Схема машины, назначение устройство и принцип действия вращающейся печи 4,5 х 170 м

Рис.1 Печной агрегат мокрого способа производства с вращающейся печью 4.5х170 м

1-запечный дымосос; 2-электрофильтр; 3-пылевая камера; 4- уплотнение; 5-гидроупоры; 6-труба; 7-цепная завеса; 8-контрольно-измерительные приборы; 9-вращающаяся печь; 10-бандаж; 11- привод; 12-станций жидкой смазки; 13- роликоопора; 14-топливная форсунка; 15- разгрузочный конец; 16-горелка; 17-охладитель клинкера

Вращающаяся печь предназначена для получение цементного клинкера Печь представляет содой металлический цилиндр, составленный из отдельных обечаек, сваренных между собой Корпус печи зафутерован внутри огнеупорным кирпичом и опирается на опорные узлы, установленные на семи фундаментах Счёт опор ведётся с холодного конца печи. Корпус печи семью сваренными бандажами опирается на семь пар опорных роликов, установленных в блок корпуса на опорных рамах Опорные рамы установлены на пневмоподушках. Опорные ролики работают на подшипниках качения, перекос осей роликов по отношению к оси печи не допускается.

Вращение печи осуществляется от главного привода печи состоящего из 2-ух электромоторов, двух трёхступенчатых редукторов А2900, подвенцовых и венцовых шестерён.

Для подворота печи установлен вспомогательный привод, который через магнитные муфты соединен с первым валом редукторов А2900 и состоит из двух редукторов РМ50 и электродвигателей мощностью 30 кВт.

Подъём печи в осевом направлении осуществляют 4 гидроупора, установленные на опорах N*1,2,3,4. Опускание печи поисходит под действием собственного веса за счёт дросселирования шлама из системы гидроупоров.

Загрузочный «холодный» конец печи входит в пыльную камеру, а разгрузочный коней входит в стационарную головку печи.

Внутри печи установлены следующие теплообменные устройства

фильтр-подогреватель цепной………………. ….6м.

винтовая гирляндная, трёхзаходная цепная завеса………. 37м.

гирляндный цепной коврик………………………11м

Питание печи шламом обеспечивают питатели шлама АРПША 2 шт.

Для отсасывания отходящих газов из печи установлены два дымососа ЮГЦ 20,5 2 производительностью 350000 каждый, напором ЗАО мм водяного столба при температуре газов 200 . Для обеспыливания отходящих газов печь снабжена электрофильтрами с пылетранспортирующими устройствами. Клинкер из печи поступает в холодильник *Волга 75С», где он охлаждается

Для контроля за работой оборудования печь снабжена комплектом приборов КИП и А.

2.2 Ремонтный цикл машины, структура ремонтного цикла, трудоемкость ремонта составление годового графика ТО и ремонта по СТОИР

Оборудование и краткая техническая характеристика, структура ремонтного цикла

Источник