Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Ремонт насосов. Наиболее обширную и сложную группу из вспомогательного оборудования представляют центробежные насосы, структура ремонтного цикла которых зависит от вида насоса, перекачиваемой среды и специфики производства.

При профилактическом осмотре в общем случае для центробежных насосов проводят следующие работы: проверку осевого разбега ротора, очистку и промывку подшипников, смену масла, ревизию сальниковой набивки и проверку состояния муфтового соединения. При текущем ремонте дополнительно к работам профилактического осмотра проводят: разборку насоса, проверку биения ротора, ревизию и замену деталей торцевого уплотнения.

При среднем ремонте дополнительно к работам текущего ремонта проводят: полную разборку насоса с дефектацией всех деталей, проверку состояния посадочных мест корпуса.

При капитальном ремонте проводят дополнительно к объему среднего ремонта замену рабочих колес, валов, уплотняющих колец, распорных втулок и грундбукс. На крупных предприятиях ремонт насосов проводят централизованно на специализированных участках, со стендами манипуляторами и приспособлениями для механизации процесса мойки, ремонта и испытаний. Перед отправкой в цех централизованного ремонта насос осматривают, проверяют его комплектность и составляют акт о его состоянии с указанием ряда параметров (напор, производительность, осевой разбег ротора, несовпадение осей валов с приводом и прочие данные, определяемые типом насоса). При выходе из строя базовых деталей (корпуса) насос подлежит списанию.

Карты дефектадии являются основным документом, на основании которого проводят осмотр, измерения и сортировку деталей. При ремонте насосов проводят дефектацию подшипников качения и скольжения, контролируют износ посадочных и уплотнительных поверхностей, состояние сопряженных деталей и замеряют зазоры между ними. Изношенные поверхности восстанавливают разными методами. Так, шейки валов при износе до 0,3 мм можно восстанавливать электролитическим хромированием, от 1,5 до 2 мм электролитическим железнением, от 2,0 до 3,0 мм — автоматической вибродуговой наплавкой. Изношенные резьбовые соединения восстанавливают резцом, плашкой или метчиком. Рабочие колеса восстанавливают наплавкой поврежденных мест с последующей проточкой, иногда прибегают к замене диска. Чугунные рабочие колеса наплавляют медными электродами, но в большинстве случаев заменяют новыми.

Ремонт торцевых уплотнений. Особое внимание уделяют состоянию и ремонту торцевых уплотнений. Установлено, что до 85% торцевых уплотнений теряют герметичность до износа рабочих уплотнительных поверхностей. Причины потери герметичности следующие: раскрытие пары трения и попадание твердых частиц на мягкую (полимерную) поверхность трения, вибрация, кавитация, биение ротора или вала из-за некачественной сборки, несоосность, дебаланс, засорение зазора между кольцами, заклинивание или перекос колец, потеря упругости пружин, нагрев уплотнения, который приводит к локальным разрушениям в зоне контакта; некачественные сборка, изготовление или подбор уплотнения. Технология ремонта состоит из следующих операций: разборка на стенде, мойка деталей в автоматизированной моечной машине (где кроме мойки можно осуществить также пропарку и просушку деталей), ремонт или изготовление деталей, пропитка колец, склеивание, сборка и испытания.

При дефектации чистые детали делят на группы.

В деталях торцевых уплотнений в зависимости от вышеприведенных причин появляются дефекты разного характера.

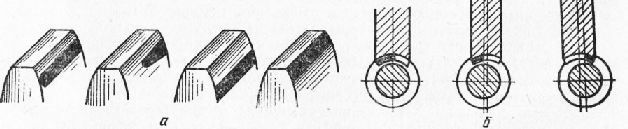

В парах трения появляются сколы, трещины от тепловых напряжений, износ из-за попадания твердых частиц, уменьшение толщины колец (равномерный износ). При повреждениях поверхности глубиной более 5 мкм и отклонении от плоскостность более 0,005 мм на диаметр кольца детали бракуют, при равномерном износе более 20% колец заменяют новыми.

В корпусах наблюдаются забоины и риски на плоскостях разъема и износ посадочных мест. Износ отдельных мест устраняют наплавкой с проточкой или фрезерованием.

Во втулках при работе появляются кольцевые задиры и износ, смятие кромок, шпоночных канавок, нарушение концентричности, забоины на торцевых поверхностях, задиры на внутренних, увеличение шероховатости посадочных мест. При ремонте втулок для повышения износостойкости рабочие поверхности наплавляют сормайтом или стеллитом ВЗК с последующим хромированием. Если не наплавляют твердые сплавы, то втулки подвергают термообработке до твердости НВ 260-320 (для углеродистых сталей) и до НВ 350-400 (для легированных сталей). Наружную поверхность втулок обрабатывают на токарном или круглошлифовальном станке с помощью разжимной оправки, центрирующей обрабатываемую поверхность относительно внутренней. Втулки шлифуют при увеличении конусности более 0,1 мм и эллипсности более 0,03-0,04 мм.

При ремонте торцевого уплотнения обязательно проверяют состояние сопряженной поверхности вала. Износ вала устраняют электролитическим хромированием, металлизацией, наплавкой с обточкой и шлифованием.

Резиновые кольца теряют упругость, растрескиваются из-за чрезмерного нагрева и старения. При ремонте иногда кольца заменяют на выточенные из фторопласта Ф-4.

Сильфоны в процессе работы повреждаются из-за усталостных явлений, скрытых эффектов металлургического характера, механических повреждений. Сильфоны не ремонтируют, а заменяют новыми.

Пружины из-за нагрева и усталостных явлений теряют упругость. Пружины проверяют на сжатие, проверяют, чтобы шаг был одинаков и разница по высоте не превышала 0,2 мм. Непараллельность торцов пружин и их перекос относительно оси не должны превышать 0,5 мм. Для изготовления берут углеродистые или легированные стали с содержанием углерода 0,5- 1,1%. После навивки пружины подвергают отпуску при 200- 300 °С в течение 30-40 мин с охлаждением на воздухе. Торцы пружин шлифуют до Ra 0,80.

При ремонте уплотнительные кольца из графитовых материалов и силицированного графита подвергают шлифовке и доводке до получения поверхности шероховатостью /ва 0,16—0,40 мкм.

Для устранения остаточных напряжений детали из силицированного графита перед доводкой подвергают естественному старению в течение 10-15 дней. Кольца из угле- и силицированного графита СГ с металлическими обоймами склеивают эпоксидными компаундами, которые готовят на основе эпоксидных смол.

До склейки колец с обоймой и сборки уплотнения кольца пропитывают и притирают.

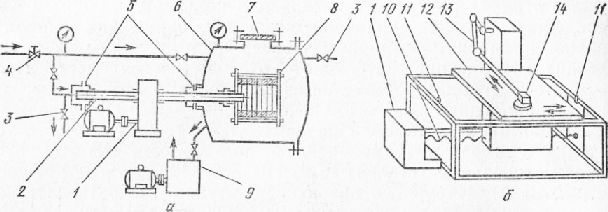

Для повышения плотности, прочности и износостойкости уплотнительные кольца пропитывают составом на основе эпоксидной смолы ЭД-20 (100 массовых частей смолы и по 10 массовых частей отвердителя и пластификатора). Массу перемешивают, добавляют ацетон или толуол. Состав готовят не более чем за 30 мин до пропитки. Обезжиренные и просушенные кольца устанавливают в пакет и заливают пропиточным составом. Пакет помещают в автоклав пропиточного стенда на полый вращающийся вал (рис. 1, а). Автоклав закрывают, включают электрообогрев и привод вращения вала. Через полый вал подают воздух под давлением 0,3-0,5 МПа. В автоклаве создают разрежение 10-20 мм рт. ст. Пропитку ведут при 45 °С, наблюдая через смотровое окно за исчезновением пузырей на поверхности. После этого отключают стенд, открывают крышку, разбирают пакет, протирают кольца ацетоном и, собрав вновь пакет, проводят полимеризацию пропиточного состава в автоклаве в течение 3 ч при температуре 50 °С и атмосферном давлении.

Притирку проводят на плите с использованием суспензии абразивного порошка со смазкой, состоящей из керосина со стеарином или олеиновой кислотой.

Одно из условий качественной доводки трущихся поверхностей торцевых уплотнений — выбор притира. Притир не должен быть слишком твердым, иначе абразив на нем будет дробиться, и не должен быть слишком мягким — абразив будет в нем утопать и терять режущую способность. В качестве притира используют плиты из перлитного чугуна. Притирку силицирован-ного графита выполняют на алмазных пастах. Обычно притирку колец механизируют (рис. 1,б), а доводку проводят вручную.

Ремонт шестеренных насосов. Шестеренные насосы разбирают, осматривают и обмеряют изнашиваемые детали: корпуса, крышки, шестерни, втулки и резиновые уплотнения. В корпусе более всего подвержена износу сторона всасывания. Износ корпуса приводит к нарушению соосности деталей. Шестерни и втулки начинают работать с перекосом, и их торцевые поверхности и зубья интенсивнее изнашиваются.

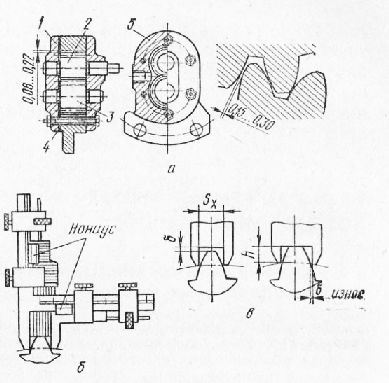

Одним из методов ремонта является смена мест полостей всасывания и нагнетания. Другим методом является метод гильзовки расточки. Шестерни с выкрошившимися зубьями или трещинами бракуют. Цементированные шестерни бракуют при износе цементированного слоя. Износ зубьев в любом случае не должен превышать более 10% при замере толщины зуба по шаблону или штангензубомером (рис. 2, а и б). При большем износе шестерни подлежат замене.

Правильность зацепления зубчатых колес и червячных пар в передачах вспомогательных механизмов при их ремонте проверяют по оценке пятна касания по краске (рис. 3).

Ремонт вентиляторов. При профилактическом осмотре и дефектации перед ремонтом вентиляторов обращают внимание на детали, наиболее подверженные износу: подшипники, шейки и шпоночные соединения валов, а также на крепление лопастей и состояние самих лопастей. Причинами интенсивного износа подшипников могут быть ослабление посадки ротора на вал, дисбаланс ротора и плохая смазка. При замене отдельных деталей ротора их подбирают приблизительно одной массы, а после ремонта ротор подвергают статической балансировке. При коррозионном износе прибегают к защите деталей металлизацией, напылением пластмасс, защитными легкокрасочными покрытиями.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Ремонт вспомогательного оборудования

К вспомогательному оборудованию относятся: буферные емкости, установленные на всасывании и нагнетании, межступенчатые газовые холодильники, фильтры для очистки жидкостей и газов, масловлагоотделители, сепараторы, газосборники и другие емкости. Вспомогательное оборудование связано между собой, а также с компрессором или насосом системами газовых и жидкостных коммуникаций, снабженных запорной и регулирующей арматурой, предохранительными и обратными клапанами.

Безаварийная работа компрессорных и насосных установок во многом зависит от правильной регулировки и исправности предохранительных и обратных клапанов. В предохранительных и обратных клапанах могут быть следующие неисправности: заедание рабочих органов и потеря герметичности вследствие коррозии или загрязнения; неправильное регулирование предохранительного клапана; поломка, разрушение отдельных частей (пластин, седел, пружин); пропуски в сальниках и фланцевых соединениях.

Во время каждого среднего ремонта агрегата производят ревизию, разборку и чистку предохранительных и обратных клапанов. При этом изношенные части заменяют, уплотнительные поверхности притирают, заодно набивают уплотнения и заменяют фланцевые прокладки. После ревизии предохранительный клапан регулируют на соответствующее давление с помощью гидравлического пресса.

Натяжные гайки пружинных предохранительных клапанов необходимо надежно фиксировать и пломбировать. Результаты ревизии и регулирования клапанов заносят в ремонтную книгу машины.

При текущих ремонтах агрегата на запорной и регулирующей арматуре (краны, вентили, задвижки) набивают сальники и заменяют пропускающие уплотнения на крышках. Во время средних и капитальных ремонтов машин арматуру коммуникаций чистят, притирают уплотняющие поверхности, проверяют их плотность керосином или методом гидравлического испытания; заменяют уплотнения на сальниках и фланцах; проверяют состояние корпусов, которые подвержены коррозии или эрозии.

Межступенчатые газовые холодильники во время продолжительных ремонтов компрессора подвергают чистке с обеих сторон; проверяют, плотно ли соединены трубки с трубными решетками, сохранилась ли целостность газовых трубок; заменяют уплотнения. Масловлагоотделители, сепараторы, газосборники и другие емкости при ремонтах подвергаются чистке, внутреннему и внешнему осмотру, проверке толщины стенок и состояния фланцевых соединений, а также гидравлическим испытаниям.

При осмотре межступенчатых газовых и жидкостных коммуникаций агрегата проверяют состояние фланцевых соединений, их уплотнений и резьбы, креплений и опор, сварных швов и толщину стенок криволинейных поверхностей трубопроводов — колен и калачей.

После осмотра устраняют все обнаруженные неисправности: утечку газа и жидкости, вибрацию, заменяют пострадавшие от коррозии участки трубопроводов, заваривают трещины и т.д.

После ремонта собранные коммуникации и аппаратуру подвергают гидравлическому или пневматическому испытанию с целью проверки плотности всех соединений.

Для предотвращения неполадок и аварий проводят систематические ревизии, осмотры, чистку и гидравлические испытания межступенчатой аппаратуры и трубопроводов. С этой целью ориентировочно устанавливают следующие сроки: наружный осмотр – один раз в год; внутренний осмотр и чистка – один раз в три года; внутренний осмотр и чистка межступенчатых холодильников и буферных емкостей высокого давления – через каждые 18 месяцев; гидравлические испытания — один раз в шесть лет; ревизия арматуры с осмотром всех внутренних частей – один раз в год; полная ревизия(среднее и высокое давление) – раз в двенадцать лет.

Результаты осмотров, чистки, гидравлических испытаний и ревизий, обнаруженные неисправности и меры, принятые для их устранения, следует записывать в ремонтную книгу машины.

Источник

Обслуживание и ремонт насосов

В настоящее время водяной насос является неотъемлемой частью жизнедеятельности.

Будь то полив огорода, наполнение бассейна летом, отопление зимой или повышение давления в водопроводе – все это ложится на плечи этого небольшого устройства.

Но все имеет свой ресурс, тем более что насос работает в условиях повышенной сложности. В зависимости от области применения он может постоянно находится на глубине в земле или воде, а повышенная влажность отрицательно воздействует на его металлические поверхности. Электрическая составляющая должна постоянно находиться в изоляции от внешних факторов, чтобы не произошло замыкания.

Содержание статьи

Исходя из этого ремонт насосов – это вполне привычная процедура, с которой сталкивается каждый его хозяин.

В данной статье будет подробно рассмотрено обслуживание и ремонт насосов своими руками.

Ремонт дренажных и фекальных насосов

Ремонт дренажного или фекального насоса в большинстве случаев связан с ограничениями в его работе. Производители задают ограниченный диапазон, в котором может работать насос, например величина примесей в перекачиваемой среде. Рассмотрим самые частые варианты поломок.

Пропало питание насоса.

Причина: одним из вариантов является обрыв кабеля питания. Такое может происходить из-за перегибов и перекручивания кабеля.

Решение: Необходимо вынуть насос из воды. Отключите питание насоса, внимательно осмотрите кабель. Необходимо найти обрыв и заменить провод. Чуть сложнее обстоит дело, если обрыв произошел в области подключения к насосу. В этом случае ремонт дренажных насосов необходимо снять крышку, найти участок разрыва и удалив изношенный участок кабеля собрать всё в обратном порядке.

Полный перечень неисправносте смотрите в статье ремонт дренажного насоса

Насос не качает воду

Причина 1: Если есть питание и двигатель агрегата работает, то одной из причин потери подачи является засорение всасывающего патрубка.

Решение: Очистить сетку на всасе от грязи.

Причина 2: Возможно износилось рабочее колесо – повреждены лопасти лопатки. Вышли из строя подшипники.

Решение: Ремонт фекальных насосов в этом случае заключается в следующем: отключите питание, необходимо разобрать корпус насосного агрегата руководствуясь схемой и руководством к насосу, и почистить его от грязи и других засорений, найдите изношенный элемент и замените его новым.

Полный перечень неисправносте смотрите в статье ремонт фекального насоса

Выключается насос

Проблема: после включения агрегат работает в штатном режиме, но через некоторое время самопроизвольно выключается.

Решение: самой очевидной проблемой в этом случае является перегрев двигателя и в этом случае необходимо проверить соответствие напряжения в сети и заводских параметров, указанных производителем. Необходимо проверить не забиты ли мусором лопасти насоса. Возможно вы перекачивается жидкость, в которой размер твердых частиц больше допустимого производителем и вам нужен насос с измельчителем.

Ремонт вакуумного насоса

Несмотря на высокую надежность и долговечность этого оборудования, в некоторых случаях приходится прибегать к такой процедуре как ремонт вакуумных насосов. Рассмотрим основные проблемы.

Механический износ

К этой категории относится всё, что возникает в результате слишком интенсивной работы оборудования при длительной эксплуатации или работы на пределе возможностей.

Решение: необходимо приобрести комплект запасных частей от производителя этого оборудования изаменить изношенные узлы.

Полный перечень неисправносте смотрите в статье ремонт вакуумного насоса

Не включается

К этой категории относится целый ряд причин ремонта вакуумных насосов:

Причиной поломки в этом случае могут быть примеси, находящиеся в перекачиваемой среде. Если вы не решаетесь выполнить ремонтные работы собственными силами необходимо обратиться в сервисный центр.

Ремонт канализационных насосов

Для того, чтобы как можно дольше не сталкиваться с такой проблемой как ремонт канализационных насосов стоит периодически промывать агрегат чистой водой, а затем прокачивать его. Но если ремонт всё же неизбежен, то вот основные причины поломок.

Механические повреждения

Причинами таких повреждений являются износ и поломки каких либо элементов, например, лопастей крыльчатки в результате засорения (заиливания) перекачиваемой средой.

Решение: отключите питание, попробуйте провернуть вал насоса. Если Вал не вращается, причиной выхода из строя могут являться подшипники. Необходимо разобрать агретат согласно руководству по эксплуатации и заменить изношенные детали.

Электрика

Проблемы с электрической частью выражаются в нарастающем гудении двигателя насоса и/или нагреве (оплавке) кабеля.

Сюда же относится вариант, когда агрегат не имеет защиты от сухого хода и проработал без жидкости – ремонт канализационного насоса следует начать с проверки обмотки двигателя и в случае выгорания заменить её.

Ремонт поршневых и плунжерных насосов

Ремонт поршневых и плунжерных насосов является очень ответственным мероприятием, рассмотрим основные причины поломок.

Проблема: повышенная вибрация насосной установки

Причина 1: Ослабло крепление насоса к установочному кронштейну.

Решение: подтянуть винты крепления

Причина 2. Износ/разрушение подшипников

Решение: проверить люфт вала. При наличие большого люфта заменить подшипники

Проблема: Снижение подачи

Причина 1: поломка клапана или заклинивание/износ поршней.

Решение: Проверить пульсации давления, при пульсациях больше 10% от номинала – разобрать насос и проверить клапана, поршни и пружины.

Причина 2: негерметичность всасывающего патрубка

Решение: проверить крепление всасывающего патрубка

Полный перечень неисправносте смотрите в статье ремонт поршневых насосов

Проблема: Отсутствие подачи

Причина: разрушение узла ведение поршней

Решение: разобрать насос и проверить целостность узла ведения поршней.

Ремонт центробежных насосов своими руками

Ремонт скважинных насосов

Поскольку эта категория чаще всего подвергается поломкам, то с нее и стоит начать. В данном случае ремонт центробежных насосов требует небольшого инженерного понимания, соответствующего инструмента и прямых рук. Чаще всего пользователь данного девайса сталкивается со следующими проблемами:

В первом случае необходимо проверить все электрические узлы и источник питания. Если электричество в розетке есть и кабель насоса цел, то необходимо приступить к детальному осмотру самого пациента. Чтобы проверить, не сгорел ли насос, понюхайте, не пахнет ли он горелым, что чаще всего и бывает. Если нет, необходимо приступить к разборке. всего Пару винтов и насос разобран. Далее необходимо осмотреть электродвигатель. В нем изнашиваются обмотка якоря и электрические щетки. Щетки легко можно найти в продаже и заменить.

А вот с обмоткой дела обстоят похуже. Перемотать ее может только специалист. Если же в двигателе будет обнаружена вода, то произошло короткое замыкание, из-за которого он просто сгорел. Здесь целесообразна замена данной детали. Помимо этого нужно разобраться, где находиться источник течи. Виновниками этого явления могут быть уплотнительные кольца и сальники, которые так же годятся под замену, иначе сгорит новый двигатель.

Полный перечень неисправностей смотрите в статье ремонт скважинного насоса

Разобрав насос, можно увидеть много песка. И здесь нет ничего удивительного. Он просто всасывается с потоками воды, оседая во всех нишах. Песок здесь выступает в роли наждачной бумаги. А это уже причина слабого напора воды или ее отсутствия. Дело в том, что мелкие частички песка стирают на нет водяную крыльчатку, выполненную из резины, пластика или чугуна.

Здесь проблему поможет решить только замена этой детали. Конечно стоит сразу же вычистить корпус насоса от все этого безобразия, чтобы не усугубить его работу.

Постепенно возникающие шумы – это гул подшипников. Тут нужно просто их заменить и хорошенько смазать какой-нибудь силиконовой смазкой.

Не будет лишним еще раз напомнить, что вода является источником охлаждения. При недостаточном уровне погружения мало того, что она будет слабо поступать, или не поступать вообще, так еще и сгорит насос.

Вот в принципе и все основные моменты в ремонте этого устройства. Таким образом можно подвести маленький итог, что ремонт погружных насосов своими руками не так уж и трудоемок.

Гидрофоры

Стоит упомянуть об этой категории насосов. Подкупают они тем, что не погружаются в воду, а находятся на поверхности земли. А так это все тот же электрический двигатель, вращающийся вал с крыльчаткой.

Проблемное место – это сальник вала двигателя. Для его замены нужно снять двигатель, предварительно открутив крыльчатку. Сальник находится в металлическом корпусе. Вынимается он легко, а вот установка требует аккуратности.

Ремонт циркуляционного насоса

Эти насосы повсеместно используют владельцы частных домов и дач. Ни одна система отопления не обходится без него. Принцип работы в чем-то напоминает автомобильную помпу. Главный движущий воду элемент – та же крыльчатка. Поскольку насос включается в систему отопления, то нужно быть предельно внимательным, сначала спустить воду, а потом снимать насос.

К этой категории относится и ремонт насоса подкачки давления, ведь как и агрегат для отопления он имеет ту же Конструкцию и такие же проблемы.

Если случилось так, что насос вышел из строя, то необходимо произвести диагностику, разобрав его. Ремонт электрических насосов не представляет из себя ничего сложного. Несколько болтиков и крышка отделена от корпуса. Если насос не качает воду, начинать нужно с электродвигателя.

Полный перечень неисправностей смотрите в статье ремонт циркуляционного насоса

Здесь обычный принцип электродвигателя с медной обмоткой и щеткой. Учитывая разновидности насоса, некоторые модели исполнены с «сухим» двигателем, т.е. его корпус не находиться в воде. Здесь можно сразу исключать замыкание. Так что или замена магнитных щеток, или проблема в источнике питания с электропроводом.

Крыльчатка насоса подвержена меньшему износу, чем в погружном, потому что в системе отопления меньше песка, по сравнению с грунтом. Поэтому она может изготовляться из резины или пластмассы. Но если батареи чугунные, то возможен отрыв ржавчины и заклинивание вала.

Шум и вибрация также характерны для данного вида ремонт насосов давления или отопления. Причиной являются все те же подшипники, которые легко меняются. Вибрация появляется из-за сломанной напополам крыльчатки. Ее замена все исправит.

Когда дом длительное время не отапливается, то после включения возможен громкий стук и отсутствие работы насоса. Это происходит из-за того, что вал под влиянием ржавчины переламывается. Его нужно заменить.

В некоторых домах подведено трехфазное напряжение, и здесь главное не ошибиться в подключении фаз. Если что-то сделано неправильно, насос проработает максимум одну минуту и выключится. Нужно все перепроверить.

После сборки насоса вода не всегда закачивается в трубы отопления. Нужно залить ее в сам насос, чтобы создался вакуум, и началась закачка. Так же рекомендуется все уплотнения обрабатывать специальным силиконом, но не автомобильным герметиком, так как он вызывает окисление металла.

На входном и выходном патрубках находятся специальные фильтры, которые задерживают мелкие частицы. Со временем они конечно же забиваются и циркуляция воды становиться слабой. Чтобы каждый раз не прибегать к разборке всего насоса, нужно начать с этого узла, но же конечно не забывать про воду, которая может залить все пол.

Иногда шумит не сам насос, а процесс циркуляции воды в трубах. Причиной этому служит наличие воздуха. В насосе предусмотрен специальный винт, который служит для стравливания его излишков.

Иногда при работе насос начинает греться. Это значит, что нагрузка на него сильно возрастает. Здесь необходима полная разборка с последующей проверкой всех вращающихся деталей, т.е. подшипников, валов и т.д. Если никаких замечаний не обнаружено, повторно нанести смазку на все элементы и запустить насос. Если ситуация не исправилась, возможно потребуются услуги специалиста.

На этом можно закончить перечислять список основных неисправностей. Как видите, ремонт насоса любого типа под силу каждому мужчине.

Важно помнить, что приступая к ремонту соблюдайте технику безопасности и рекомендации руководства по эксплуатации производителя.

Источник