- Обслуживание и Ремонт Задвижек

- Возможные неисправности и методы их устранения

- Рекомендации по техническому обслуживанию

- Технология демонтажа и ремонта задвижекПричины неисправности задвижек

- Введение

- Описание технологического процесса

- Ремонт запорной арматуры на трубопроводах

- Ремонт арматуры и трубопроводов

- ЗАДВИЖКА ИМЕЕТ ПОЛНУЮ РЕГУЛИРОВКУ ОТ 0 ДО 100 .

- Износ деталей и методы восстановления

Обслуживание и Ремонт Задвижек

Необходимость обслуживания задвижки — это её основной недостаток, а вот возможность ремонта, является одним из основных достоинств.

Возможные неисправности и методы их устранения

Негерметичное перекрытие потока

Дефекты контактирующих поверхностей затвора и корпуса. (накипь, раковины, царапины)

Притирка уплотняющих поверхностей на затворе и в корпусе. Как правило, контактирующие поверхности выполнены из бронзы. Для этого необходимо демонтировать крышку, извлечь затвор, а при необходимости и корпус. Шлифовку выполняют алмазными пастами различной зернистости с постепенным переходом от крупной к мелкой.

Следует иметь в виду, что в клиновых задвижках после нескольких притирок, затвор просаживается, что приводит к нарушению герметичность даже при шлифованных поверхностях клина.

Течь из под сальника по штоку

Не уплотнён шток

Подтянуть сальники, а при необходимости заменить сальниковую набивку.

Если после замены сальника течь устранить не удалось, вероятнее всего в штоке образовались коррозионные раковины и его придётся наварить или заменить.

Маховик невозможно повернуть

Возникает в задвижках лишённых внимания со стороны обслуживающего персонала и открываемых реже чем раз год. Причина — накипь на уплотняющих поверхностях.

Снять верхнюю крышку задвижки и очистить уплотняющие поверхности диска и корпуса. При необходимости выполнить притирку трущихся поверхностей.

Не допускается стучать по штоку, так как может быть сорвана направляющая гайка.

Маховик вращается, но задвижка не открывается

Обрыв затвора «упали щёчки»

В задвижках с выдвижным шпинделем эта проблема появляется при износе «кулачка» штока удерживающего затвор или если была сорвана резьба на гайке направляющей шток.

Если проблема со штоком его следует заменить или наварить стёршийся «кулачок.».

Стёршуюся направляющую гайку следует заменить, если это позволяет конструкция задвижки.

В задвижках с невыдижным штоком, затвор может упасть при износе гайки зафиксированной в нём. Для устранения неисправности необходима замена затвора, так как заменить гайку с сорванной резьбой, скорее всего не удастся.

Запрещается выполнять разборку задвижки находящейся под давлением.

После монтажа из задвижки необходимо удалить воздух, для этого ослабляются болты прижимающие сальник, а после появления капель воды из под сальника болты прижимаются.

Рекомендации по техническому обслуживанию

С периодичностью раз в месяц выполнить полный цикл, открыть/закрыть, для очистки трущихся поверхностей от небольшого слоя скопившейся накипи или шлама.

Шток задвижек с выдвижным шпинделем держать смазанным.

С периодичностью раз в неделю проверять герметичность сальникового уплотнения штока и при необходимости выполнить его подтяжку или замену. Не допускается замена сальника на трубопроводе находящемся под давлением.

Затвор задвижки во время эксплуатации не должен находится в промежуточном положении. Допускается либо полностью открытое, либо полностью закрытое положение затвора.

Источник

Технология демонтажа и ремонта задвижекПричины неисправности задвижек

Введение

Острота проблемы технического обслуживания

и ремонта промышленной трубопроводной

арматуры (ПТА) возникла с началом

реформирования народного хозяйства

страны и формирования рыночных отношений.

В результате преобразований произошло

резкое увеличение стоимости ПТА, которая

стремительно приблизилась к мировому

уровню. Ограниченный объем финансовых

ресурсов потребителей ПТА заставил их

искать выход из сложного положения,

когда замена изношенной арматуры на

новую стала тяжелым экономическим

бременем. В этих условиях потребители

арматуры и вспомнили о возможности

осуществления ремонта и начали его

проводить стихийно на низком техническом

уровне, но ставя задачу создания системы

технического обслуживания и ремонта

ПТА. Эта ситуация и родила спрос

на-технические средства проведения

ремонта, технологические процессы,

методики оценки эффективности проведения

ремонтов, положения по организации

ремонтного производства, нормативы по

обеспечению качества и .д.

Необходимым условием нормального

функционирования системы технического

обслуживания и ремонта является

взаимодействие исполнителей, вооруженных

конструкторской и технологической

ремонтной документацией, техническими

средствами — в виде технологического

оборудования, технологической оснастки,

средствами диагностики, испытаний и

контроля процессом ремонта. В рыночных

условиях экономическая эффективность

является превалирующим фактором,

определяющим заинтересованность в

запуске и повседневном поддержании

нормального функционирования системы

технического обслуживания и ремонта.

О целесообразности проведения ремонта

ПТА свидетельствуют структура

технологических процессов, результаты

технико-экономических расчетов и

практические данные эффективности

эксплуатации специализированных

подразделений и организаций, осуществляющих

техническое обслуживание и ремонт ПТА.

Затраты на проведение мелкого, среднего

и капитального ремонтов находятся в

диапазоне от 7% до 50% стоимости новой

арматуры, что позволяет вполне определенно

утверждать, что в современных экономических

условиях и при современном уровне

качества трубопроводной арматуры

правильно организованный и в достаточной

мере технически оснащенный процесс

ремонта экономически выгоден потребителю

арматуры.

Свойства задвижек, возможность их

использования в различных производствах

зависят от многочисленных факторов. К

важнейшим факторам можно отнести

конструктивное оформление базовых

деталей, таких как корпус, клин, крышка,

применяемый для этих деталей материал,

способы получения заготовок, массогабаритные

характеристики.

Эксплуатация задвижек предполагает не

только сам процесс непосредственного

функционирования изделия, это еще и

надзор за состоянием трубопроводных

систем, технологического оборудования

и трубопроводной арматуры. для поддержания

в работоспособном состоянии оборудования,

трубопроводной арматуры и постоянного

обеспечения безопасности осуществляется

постоянный надзор, техническое

обслуживание и ремонт.

Клиновые задвижки с позиции обеспечения

герметичности в затворе и ресурса

герметичности являются наиболее сложным

объектом из всех типов запорной арматуры.

Они относятся к четырехповерхностным

системам. Для обеспечения герметичности

в них необходимо точно изготовить четыре

поверхности. При этом поверхности должны

точно располагаться относительно друг

друга. Наибольшей технологической

проблемой является обеспечение точности

угловых параметров затвора. Для достижения

точности в технологическом процессе

ремонта должны использоваться или

специализированная технологическая

оснастка на универсальное оборудование,

или специализированное ремонтное

оборудование. Технологические приемы

должны обеспечивать качество всей

совокупности метрических параметров.

Описание технологического процесса

Частичная разборка задвижки с целью ремонта, замены шпинделя или клина производится без демонтажа задвижки с трубопровода при отсутствии давления рабочей среды. Разборку производить в следующем порядке :

— установите клин в верхнее положение ОТКРЫТО и снимите кожух и указатель ( для электропривода ОАО Тулаэлектропривод);

— установите клин в среднее положение, опустив его на 3/ 4 полного хода, если задвижка находится в положении ОТКРЫТО или подняв его на ј полного хода, если задвижка находится в положении ЗАКРЫТО ;

— выверните на 2-3 оборота пробку и убедится в отсутствии давления среды в трубопроводе;

— снимите крепеж крышки;

— поднимите узел до выхода из корпуса. Отведите узел в сторону и установите клин в вертикальном положении на подкладках;

— выведите головку шпинделя из сопряжения с верхним пазом клина, после чего узел установите в горизонтальном положении на подкладках. При необходимости снятый узел можно полностью разобрать .

После осмотра и ремонта деталей и узлов соберите задвижку в следующем порядке:

— смажьте и уложите кольцо уплотнительное в проточку на торце корпуса;

— застропите крышку в сборе со шпинделем и стойкой в вертикальном положении, осторожно введите головку шпинделя в соответствующий паз клина и опустите собранный узел в полость корпуса. Узел опускайте медленно, направляя клин по направляющим между патрубками корпуса

Клин необходимо установить в прежней ориентации относительно патрубков корпуса;

— установите крепеж крышки и равномерно его затяните крутящим моментом по диаметрально-перекрестной схеме:

Мкр.=(70±7) кгс. м -для DN 500;

Мкр =(120±12) кгс. м — для DN 600;

Мкр =(140±14) кгс. м — для DN 700,800;

Мкр. =(190±19) кгс. м — для DN 1000,1200;

Дальше монтаж электропривода задвижки и проверка работоспособности задвижки.

Полная разборка задвижки для ремонта узла уплотнения производится только после демонтажа задвижки с трубопровода.

После сборки задвижку необходимо опрессовать давлением Рn =12,0 МПа при открытом затворе в соответствии с правилами, действующими на эксплуатируемом объекте Количество опрессовок пробным давлением — не более 10 за полный назначенный срок службы корпусных деталей.

Ремонт запорной арматуры на трубопроводах

Ремонт арматуры и трубопроводов

Основными дефектами трубопроводов являются нарушение плотности во фланцевых, муфтовых и фитинговых соединениях. Устраняют протечку подтяжкой фланцев, фитингов. При продолжении течи соединение разбирают, проверяют уплотнительные поверхности, прокладки, уплотнения при необходимости заменяют, трещины в трубах. Устраняют неисправности наложением хомутов, накладок, завариванием электро- или газосваркой. Трещины в медных трубах заделывают пайкой.

При ремонте трубопроводов соединения тщательно очищают от грязи, смазки, остатков полупродуктов и промывают. Неровности уплотнительных поверхностей зачищают напильниками, надфилями, шаберами, притирают с помощью абразивных паст и порошков. Резьбовые соединения трубопроводов уплотняют льняной нитью, паклей, суриком, белилами и специальными пастами.

Ремонт трубопроводов (категории указаны в табл. 20) проводится с учетом требований Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных Госгортехнадзором 10.03.70.

Под требование Правил не подпадают трубопроводы с параметрами 1 категории с наружным диаметром менее 51 мм и 2, 3 и 4 категорий с наружным диаметром менее 76 мм; сливные, продувочные и выхлопные, из неметаллических материалов; плавучих сооружений, АЭС и специальных установок.

Для ремонта трубопроводов, подпадающих под действие Правил, используются только материалы, разрешенные ими. Материалы, не имеющие паспортов или сертификатов, могут применяться только после испытания и контроля.

Изготовление, монтаж и ремонт трубопроводов и их элементов должны производиться предприятиями или организациями, располагающими необходимыми техническими средствами и подготовленным персоналом.

Изготовление и ремонт трубопроводов, подлежащих регистрации в органах Госгортехнадзора СССР, могут осуществляться только организациями, имеющими разрешение местных органов Госгортехнадзора регистрируются в местных органах технадзора трубопроводы 1 категории с условным проходом более 70 мм, а также 2 и 3 категорий с условным проходом более 100 мм. Другие трубопроводы регистрируются на предприятии – владельце трубопровода.

Разрешение на эксплуатацию на вновь смонтированный или отремонтированный трубопровод выдается участковым инспектором Госгортехнадзора СССР (для трубопровода, зарегистрированного в органах котлонадзора) и для трубопроводов, не зарегистрированных в котлонадзоре, – лицом на предприятии, ответственным за исправное состояние и безопасную эксплуатацию трубопроводов.

При ремонте разрешено применение всех промышленных методов сварки, обеспечивающих необходимую эксплуатационную надежность сварных соединений трубопровода. К сварочным работам допускаются сварщики, имеющие удостоверение. Сварочные работы проводят при температуре окружающего воздуха не ниже 0°С. При монтаже трубопровода допускается применение сварки при температуре минус 20°С (при толщине свариваемых элементов до 16 мм). В непогоду сварщик и место сварки должны быть надежно защищены.

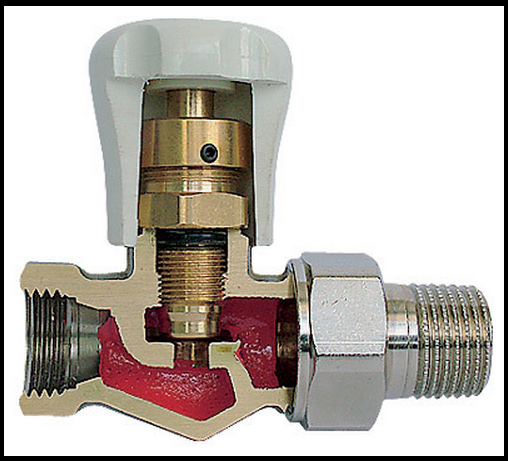

Неисправность арматуры. Наиболее часто встречающимися дефектами являются износ и повреждения сальниковых уплотнений; задиры поверхностей уплотнения; износ седла и тарелки клапана вентиля; износ резьбы шпинделя. Меры по их устранению указаны в табл. 21.

ЗАДВИЖКА ИМЕЕТ ПОЛНУЮ РЕГУЛИРОВКУ ОТ 0 ДО 100 .

Весь спектр и без заужений.

учитывая очень грязные стояки — лучший выбор по долговечности.

В 1 раз поставили на монтаже в Бердске — сисадмину Кенгуряха.

Исходные данные : стояк 1 дюйм И желание заказчика kenguraha : При монтаже нового радиатора хотелось бы максимально сохранить проходное сечение.

Без заужения стояка есть несколько методик :

Кенгуряха — это не Австралия!

Это не простой бердский сисАДмин: он долгое время работал в институте математики в Академе, короче Доцент — и очень прыгучий !Чем они там занимаются ? Обсчитывают правильную комплектацию на монтаж отопления ?Это кенгуру быстро и резво перепрыгнуло копченного: на 3/4 крану тоже происходит заужение — поставим кран на 1 дюйм!

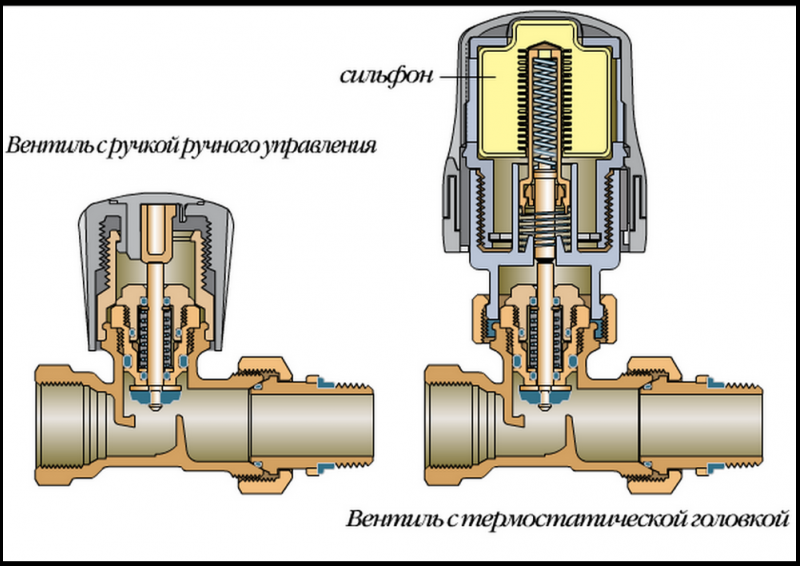

Ладно думаю : щас мы этого математика быстро обломаем: на термо регулирующем вентиле всегда происходит заужение:

чисто конструктивно — дополнительное гидравлическое сопротивление:

В максимально открытом состоянии пропускает в 3 раза меньше воды, чем полнопроходной кран.

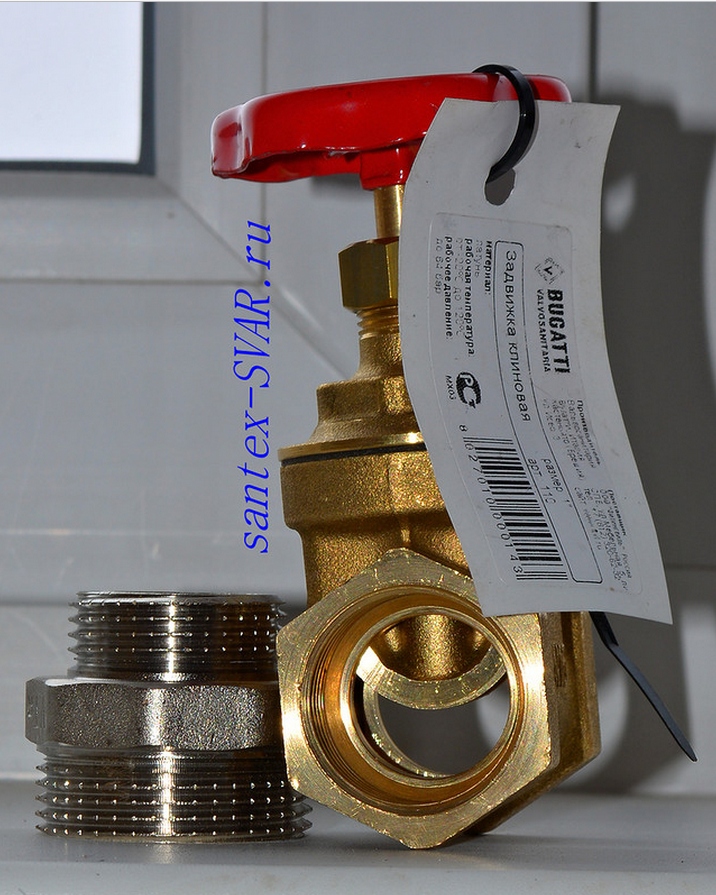

И на старуху бывает проруха : оказывается есть в продаже клиновая задвижка — полнопроходная.

Полная регулировка от 100% до 0% (весь спектр и без заужений).

Резюме : австралийская прыгучая кенгуряха лучше соображает в:

Фото реального монтажа: Минский чугунный радиатор — классика.

Заказ выполнен в стиле ностальжи: «котельная из совка» — все мы сделаны в СССР .

Краны и вентили, изгибы труб и никакого современного биметалла : все специально подобрано по дизайну той эпохи.

Инопланетная батарея из другой галактики — небесного, космического оттенка.

Блатной, элитный радиатор «голубых кровей» — фанаты акриловых ванн такое не понимают.

А любители полипропилена (целофанновых прослоек) на отоплении — вообще плеваться будут.

Износ деталей и методы восстановления

Требующую ремонт арматуру демонтируют, промывают и в собранном виде отправляют на ремонтное предприятие. Здесь ее разбирают и устанавливают дефекты. Наиболее распространенными причинами выхода запорной арматуры из строя является нарушение герметичности вследствие коррозии, забоин, вмятин инородных тел на уплотняющих поверхностях, а также деформации корпуса задвижки под действием внешних нагрузок и температурных деформаций .

Внутренняя полость корпуса осматривается для выявления раковин, трещин и других дефектов. Несквозные дефектные места в корпусе разделывают на всю глубину до чистого металла. Перед разделкой трещин на их концах сверлят отверстия диаметром 8-10 мм. Кромки, прилегающие к местам вырубки, зачищаются напильником и металлической щеткой. После протравливания 10% раствором азотной кислоты трещины завариваются электродуговой сваркой и термически обрабатываются.

При осмотре деталей затвора проверяют плотность запрессовки уплотнительного кольца (седла) в корпусе и чистота его поверхности. На наличие забоин, задиров, царапин и других повреждений проверяются затвор (шибер, диски), шпиндель, втулка, полости сальниковой коробки, грунд букса и крепёжные детали. Поврежденные детали выбраковываются и восстанавливаются.

Различные раковины, каверны, задиры и другие повреждения уплотнительных поверхностей устраняются путём обточки, шлифовки и притирки на станке. На уплотнительный поверхности дефекты глубиной более 0,5 мм устраняются предварительной разделкой дефектного места и наплавкой на него металла с последующей обработкой . Если глубина повреждений менее 0,5 мм , то проводится шлифовка абразивным кругом и притирка.

Не плотности между корпусом и седлом устраняются в зависимости от типа крепления. Если седло закреплено в корпусе запрессовкой, то оно вытачивается из корпуса и заменяется новым, которое приваривается к корпусу с предварительной разделкой места посадки.

Если седло посажено на резьбе, то его вывинчивают с помощью специальных ключей и приспособлений. При наличии нормально сохранившейся резьбы ввертывается новое седло тем же приспособлением, но с большим усилием затяжки.

Если резьба под седло имеет значительный износ, то оно растачивается на больший размер с одновременной расточкой под сварку.

На это место запрессовывается и приваривается новое кольцо. Если кольца вварены в задвижку, то проточка их осуществляется на токарном станке в специальном приспособлении, где за одну установку протачиваются обе поверхности.

После этого корпус задвижки поступает на шлифовку и притирку колец. Обе стороны клина в этом случае наплавляются и протачиваются в приспособлении за одну установку. Подгонка клина осуществляется по корпусу задвижки на горизонтально — заточном и притирочном станках.

Обработка уплотнительных колец клиновых задвижек может проводиться не только на токарном, но и горизонтально — расточном станке.

Перед ремонтом шпиндель очищают от следов старой сальниковой набивки, нагара и грязи, промывают в керосине или бензине. Уплотнительная поверхность шпинделя должна быть зеркально гладкой.

Не глубокие вмятины и задиры, глубиной более 0,08 — 0,15 мм устраняются притиркой пастой ЕОИ или шлифовальными порошками, разведенными в масле.

Внутренняя поверхность деталей, сопрягаемых со шпинделем, так же проверяется на чистоту и отсутствие овальности. Одно из трудоёмких операций при ремонте арматуры является притирка уплотнительных поверхностей. Притирка плоских деталей арматуры (седла, клинья) осуществляется на плите.

Притирка может осуществляться как вручную, так и механическим способом. Конструкция притиров выбирается в зависимости от формы притираемых поверхностей и величины условного прохода.

При механической притирке уплотняющих поверхностей используются притирочные станки или приспособление к сверлильным станкам.

Притирочные станки имеют возвратно — вращательное движении притира с опережающим его вращением в одном направлении. В притирочную пасту вводится электрокорунд или карбид кремния различной зернистости. Притирку проводят до светло — матового цвета уплотнительных поверхностей.

Применяемой на практике способ проверки «на карандаш» заключается в том, что на подготовленных поверхностях плашек, клина или пробки( для кранов) наносят тонкие поперечные риски. Если после сопряжения притираемых поверхностей и их взаимного перемещения риски везде окажутся стёртыми, то считают, что достигнута хорошая притирка.

После замены прокладки и сальниковой набивки собранная задвижка поступает на испытания готовой продукции.

Источник