- Ремонта автомобилей методом производственных комплексов

- Методы организации производства ТО и ремонта автомобилей

- Метод технологических комплексов

- Основные организационные принципы метода технологических процессов: управление и организация технического обслуживания и ремонта подвижного состава. Структурная схема централизованного управления производством. Отдел технического контроля предприятия.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Ремонта автомобилей методом производственных комплексов

В автотранспортных предприятиях применяются различные методы организации производства по техническому обслуживанию и эксплуатационному ремонту автомобилей. Наибольшее применение получили следующие методы:

1) специализированных бригад;

2) комплексных бригад;

3) агрегатно-участковый.

Кроме перечисленных, применяются также методы, представляющие определенное сочетание метода комплексных и специализированных бригад и агрегатно-участкового метода.

Метод специализированных бригад. При этом методе весь производственно-технический персонал профилактория и мастерских разбивается на специализированные бригады. Одна из бригад (группа рабочих во главе с бригадиром) производит

Рекламные предложения на основе ваших интересов:

ТО-1. вторая — ТО-2, третья — текущий ремонт, четвертая — ремонт агрегатов и узлов, снятых с автомобиля. При этом специа-пизированная бригада может обслуживать закрепленные и не закрепленные за ней автомобили.

Специализированные бригады состоят из рабочих различных профессий и квалификаций, необходимых для выполнения установленного комплекса работ (слесарей-регулировщиков, смазчиков, электриков, карбюраторщиков, шинников и т. п.). На каждую бригаду в зависимости от объема работ планируется свой штат и свой фонд заработной платы.

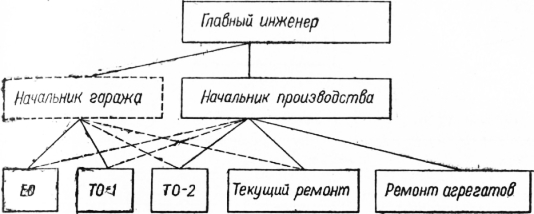

При такой организации производства отсутствует персональная ответственность рабочих за надежную работу автомобилей на линии и техническую готовность парка. Результаты труда оцениваются лишь по количеству автомобилей, прошедших техническое обслуживание. Выполнение только своего определенного комплекса работ, без связи с другими бригадами и без анализа причин выхода из строя агрегатов, а также отсутствие материальной заинтересованности в повышении долговечности и эксплуатационной надежности автомобилей приводит к большим технико-экономическим потерям в автотранспортном предприятии (рис. 160).

Специфика производства по техническому обслуживанию автомобилей (большое количество операций, разномарочность машин и различный уровень их технического состояния) затрудняет эффективный контроль качества работ. В результате этого в ряде случаев техническое обслуживание выполняется формально и в неполном объеме, что приводит к резкому увеличению объемов текущих ремонтов и снижению коэффициента технической готовности парка.

Стремление автотранспортных предприятий повысить коэффициент выпуска автомобилей на линию обусловливает необходимость перераспределения рабочих, занятых на техническом обслуживании и ремонте автомобилей, в сторону увеличения количества рабочих, занятых ремонтом. В конечном счете это приводит к нарушению основнего принципа планово-предупредительной системы технического обслуживания автомобилей — ее профилактического характера со всеми вытекающими последствиями.

Метод комплескных бригад. При этом методе производства из рабочих профилактория и мастерских создаются комплексные бригады, в состав которых включаются рабочие различных профессий и квалификаций.

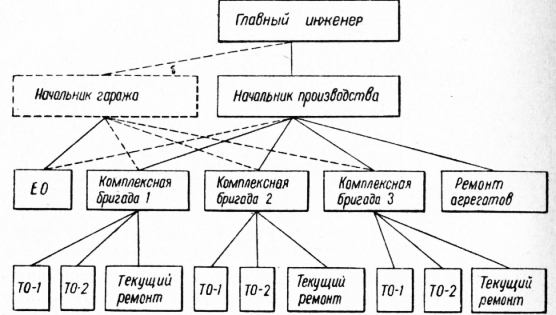

Комплексные бригады занимаются выполнением работ по текущему ремонту автомобилей и одновременно одного или двух видов технических обслуживаний закрепленных или не закрепленных за бригадой автомобилей. В ряде случаев рабочие комплексной бригады выполняют все виды технических обслуживаний и ремонтов автомобилей, закрепленных за бригадой (рис. 2).

При таком методе организации труда также сохраняется обезличка в ответственности за качество технического обслуживания и ремонта. Однако она ограничивается размером бригады. Стремление каждой бригады иметь свои рабочие посты и оборудование для обслуживания и ремонта автомобилей приводит к распылению материально-технических средств автотранспортного предприятия и неэффективному их использованию. Затрудняется также применение поточного метода обслуживания автомобилей, рациональное использование запасных частей и агрегатов обменного фонда.

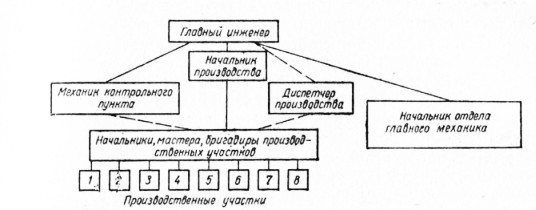

Агрегатно-участковый метод. В настоящее время широкое применение получил новый, агрегатно-участковый метод организации производства по техническому обслуживанию и текущему ремонту автомобилей, разработанный НИИАТ . При этом методе организации производства создаются специализированные производственные участки (группы рабочих во главе с механиком, мастером или бригадиром). Каждый из производственных участков выполняет работы по всем видам технического обслуживания и текущего ремонта деталей, агрегатов и механизмов, закрепленных за участком, и по всем автомобилям автотранспортного предприятия. Количество производственных участков зависит от размеров парка, типов автомобилей и их технического состояния. Обычно рекомендуется создавать восемь производственных участков, из них шесть — основных и два—вспомогательных: 7-й — слесарно-механический и 8-й — уборочно-моечный участки.

При формировании участков предварительно составляется подробный перечень деталей, механизмов, агрегатов и систем, обслуживаемых и ремонтируемых на соответствующих участках. Затем, зная периодичность и трудоемкость работ, можно определить количество рабочих, необходимое на каждом производственном участке, их специальность и разряд. В небольших автотранспортных предприятиях допускается объединение производственных участков. Наиболее целесообразно объединить 6 и 3, 2 и 1, 7 и 5. В автотранспортных предприятиях, где нет необходимой производственной базы, участок 8 не создается, а все работы по уборке и мойке автомобилей выполняются шоферами. В крупных автотранспортных предприятиях для ремонта и обслуживания оборудования создается специальный отдел или участок.

Организацией работ по техническому обслуживанию и текущему ремонту всех автомобилей руководит начальник производства. Для улучшения оперативного руководства работой производственных участков в помощь начальнику производства выделяется диспетчер производства.

При таком методе организации работ устанавливается четкая ответственность за качество выполненных работ по техническому обслуживанию и ремонту агрегатов и механизмов, что позволяет систематически анализировать состояние производства и вести целеустремленную работу по повышению долговечности и эксплуатационной надежности автомобилей.

Высокая специализация работ, выполняемых на участках, дает возможность применять высокопроизводительное гаражное оборудование, механизировать и автоматизировать работы, и на основе этого повышать качество работ и снижать их себестоимость.

Наряду с положительными свойствами агрегатно-участковому методу производства присущи и недостатки. Этот метод направляет основное внимание работников автотранспортных предприятий на совершенствование текущего ремонта автомобилей. В действительности основным содержанием технической службы автотранспортного предприятия должна быть работа по совершенствованию и внедрению рациональных приемов и методов технического обслуживания автомобилей, и особенно работа по профилактике.

При обслуживании автомобиля, у которого обнаружены одновременно неисправности по нескольким агрегатам и системам, неизбежно маневрирование автомобиля (по специализированным постам) или рабочих, что ведет к излишним затратам времени; не предусмотрен производственный участок для технического обслуживания и ремонта прицепов и полупринепов; не предусмотрена рациональная организация централизованного технического контроля и диагностики автомобилей; усложнена система учета.

Передовые автотранспортные предприятия непрерывно совершенствуют агрегатно-участковую организацию производства, используя все ее прогрессивные свойства с учетом специфики работы и развития материально-технической базы автомобильного транспорта.

Важное значение при внедрении агрегатно-участкового метода технического обслуживания и текущего ремонта автомобилей имеет правильное комплектование оборотного фонда агрегатов, узлов, приборов и деталей.

Источник

Методы организации производства ТО и ремонта автомобилей

делятся на метод специализированных бригад, метод комплексных бригад, агрегатно-участковый метод.

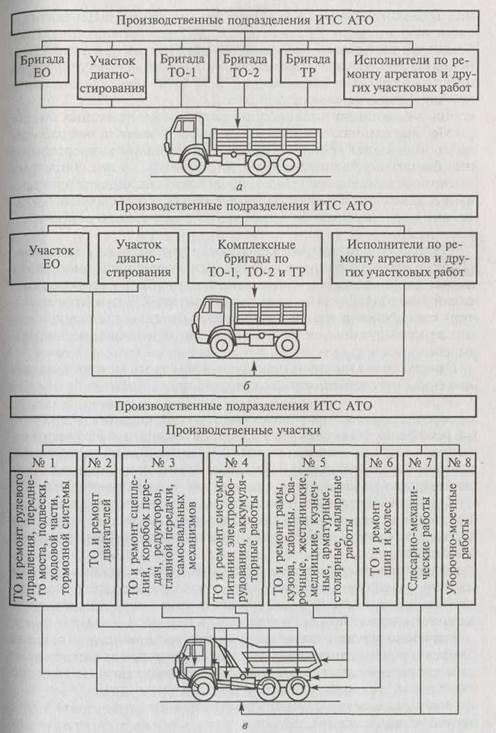

Метод специализированных бригад предусматривает формирование производствен-ных подразделений по признаку их технологической специализации по видам технических воздействий (рисунок 1 а).

Создаются бригады, на каждую из которых в зависимости от объемов работ планируется определенное число рабочих необходимых специальностей. Специализация бригад по видам воздействий (ЕО, ТО-1, ТО-2, диагностирования, ТР, ремонту агрегатов) способствует повышению производительности труда рабочих в результате применения прогрессивных технологических процессов и механизации, повышения навыков и специализации исполнителей на выполнение закрепленной за ними ограниченной номенклатуры технологических операций.

При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), создаются предпосылки к эффективному оперативному управлению производством за счет маневра людьми, запасными частями, технологическим оборудованием и инструментом, упрощаются учет и контроль за выполнением тех или иных видов технических воздействий.

Существенным недостатком данного метода организации производства является слабая персональная ответственность исполнителей за выполненные работы. В случае преждевременного отказа сложно проанализировать все причины, установить конкретного виновника снижения надежности, так как агрегат обслуживают и ремонтируют рабочие различных подразделений. Сложность анализа причин и выявления конкретных виновников низкой надежности автомобилей в эксплуатации приводит к значительному увеличению числа отказов и простоям автомобилей в ремонте. Эффективность данного метода повышается при централизованном управлении производством и применении специальных систем управления качеством ТО и ТР.

Метод комплексных бригад предусматривает формирование производственных подразделений по признаку их предметной специализации, т.е. закрепления за бригадой определенной группы автомобилей (например, автомобилей одной колонны, автомобилей одной модели, прицепов и полуприцепов), по которым бригада проводит работы ТО-1, ТО-2 и ТР (рисунок 1 б). Централизованно выполняются ЕО, диагностирование и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей (автослесарями, слесарями-регулировщиками, электриками, смазчиками), необходимыми для выполнения закрепленных за бригадой работ.

При организации производства методом комплексных бригад каждая бригада, как правило, имеет закрепленные за ней рабочие места, посты для ТО и ремонта, свое в основном универсальное технологическое оборудование и инструменты, запас оборотных агрегатов и запасных частей, т. е. происходит сокращение программы и распыление материальных средств АТО, что усложняет организацию производства технического обслуживания и ремонта автомобилей.

Сложности управления объясняются трудностями маневрирования производствен-ными мощностями и материальными ресурсами и трудностями в регулировании загрузки отдельных исполнителей по различным комплексным бригадам. Возникают ситуации, когда рабочие одной комплексной бригады перегружены, а другой недогружены, но бригады не заинтересованы во взаимопомощи.

Однако существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ по ТО и ТР.

Сущность агрегатно-участкового метода состоит в том, что все работы по ТО и ремонту подвижного состава АТО распределяются между производственными участками, ответственными за выполнение всех работ ТО и ТР одного или нескольких агрегатов (узлов, механизмов и систем), по всем автомобилям АТО (рисунок 1 в). Моральная и материальная ответственность за качество ТО и ремонта закрепленных за участком агрегатов, узлов и систем при данной форме организации производства становится конкретной.

|

Рисунок 1 Структура ИТС АТО при организации: а — по методу специализированных бригад; б — по методу комплексных бригад; в — по агрегатно-участковому методу

Результаты работы производственного участка оцениваются по средней наработке на случай ТР соответствующих агрегатов и по простоям автомобилей по техническим неисправностям агрегатов и систем, закрепленных за участком.

Работы распределяются между производственными участками с учетом производственной программы, зависящей от размера АТО и интенсивности использования подвижного состава. На крупных и средних АТО с интенсивным использованием автомобилей число участков, между которыми распределяются работы ТО и ТР, принимается от четырех до восьми (рисунок 1 в). Работы, закрепленные за основными производственными участками, выполняются входящими в состав их бригад исполнителями как на постах ТО и ТР, так и в соответствующих цехах и участках.

Агрегатно-участковый метод имеет недостатки, главный из которых — децентра-лизация производства, затрудняющая оперативное управление работоспособностью автомобиля как субъекта транспортного процесса.

Источник

Метод технологических комплексов

Основные организационные принципы метода технологических процессов: управление и организация технического обслуживания и ремонта подвижного состава. Структурная схема централизованного управления производством. Отдел технического контроля предприятия.

| Рубрика | Транспорт |

| Вид | доклад |

| Язык | русский |

| Дата добавления | 31.05.2015 |

| Размер файла | 226,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Для организации производства ТО и ремонта в настоящее время наиболее прогрессивным является метод, основанный на формировании ремонтных подразделений по технологическому принципу (метод технологических комплексов) с внедрением централизованного управления производством (ЦУП).

Основные организационные принципы этого метода заключаются в следующем:

1. Управление процессом ТО и ремонта подвижного состава в АТП осуществляются централизованно отделом (центром) управления производством.

2. Организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов), при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д-2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями.

3. Подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы:

— комплекс технического обслуживания и диагностики (ТОД)

— комплекс текущего ремонта (ТР)

— комплекс ремонтных участков (РУ)

4. Подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремонт, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания ТО и ремонта) осуществляется централизованно комплексом подготовки производства (ПП). технологический централизованный управление контроль

5. Обмен информацией между отделом управления и всеми производственными подразделениями базируется на двусторонней диспетчерской связи, средствах автоматики и телемеханики.

* Схема централизованного управления производством при методе технологических комплексов приведена в виде схемы 1.

* Схема управления объектом проектирования по ТО и ТР представлена в виде схемы 2.

Организационно-производственная структура ЦУП

Директор — руководитель АТП

Главный инженер является заместителем руководителя АТП, и одновременно возглавляет техническую службу АТП. Главному инженеру административно подчинены старший мастер производства, главный механик, старший инженер-технолог по ТО и ТР автомобилей, инженер материально-технического снабжения.

Отдел управления производством обеспечивает планирование и оперативное управление работой всех производственных комплексов, а также административное и оперативное руководство подразделениями комплекса подготовки производства. Он состоит из группы управления и группы обработки и анализа информации.

Начальник ОУП является заместителем главного инженера. Начальнику ОУП подчинены: административно — персонал отдела управления и начальник комплекса подготовки производства; оперативно — начальники производственных комплексов по планированию работ по вопросам, связанным с устранением причин, вызвавших отклонение от намеченного плана, а также весь персонал производственных подразделений и заведующие складами (по вопросам выдачи запасных частей и материалов, необходимых для ТО и ремонта подвижного состава).

Отдел планирования, обработки и анализа информации обеспечивает сбор, систематизацию, обработку и анализ информации о деятельности всех подразделений централизованного производства и собственного производства филиалов, а также выдачу плановой, учетной и отчетной информации на все уровни управления технической службой. В состав отдела входят инженеры и техники по планированию производства, нормированию труда, контролю, шифровке и перфорации информации, по ведению учебно-отчетной документации. Численность персонала отдела и его специализация зависят от трудоемкости выполняемых работ и уровня централизации обработки информации.

Отдел снабжения обеспечивает бесперебойное материально-техническое снабжение АТП, составляет заявки по материально техническому снабжению и обеспечивает правильную организацию работы складского хозяйства.

Начальнику отдела снабжения подчинены работники отдела, основного материального склада и склада ГСМ.

Служба МТС обеспечивает бесперебойное МТС всех предприятий объединения и организует работу складского хозяйства. В состав службы входят отдел МТС и центральный склад объединения. В функциональном подчинении у службы МТС находятся склады филиалов. В центральном складе объединения хранятся запасы по всей номенклатуре материальных ценностей. Номенклатура и размер запасов на складах филиалов определяются видами и объектами работ, выполняемых на их территории.

Отдел главного механика (ОГМ) осуществляет содержание в технически исправном состоянии зданий, сооружений, энергосилового и санитарно-технического хозяйства, а также обслуживание и ремонт производственного оборудования, инструментальной оснастки и контроль за обеспечением правильного их использования. В составе ОГМ имеются бригады по ремонту оборудования, содержанию зданий и сооружений, а также изготовлению нестандартизированного оборудования.

Главному механику подчинены работники отдела и рабочие бригад по ремонту оборудования, содержанию зданий и сооружений, изготовлению нестандартизированного оборудования.

Технический отдел (ТО) разрабатывает планы и мероприятия по внедрению новой техники и технологии производственных процессов, планы НОТ, организует и контролирует их выполнение; разрабатывает и проводит мероприятия по охране труда и технике безопасности, изучает причины производственного травматизма и принимает меры по их устранению; проводит техническую учебу по подготовке кадров и повышению квалификации рабочих и ИТР; организует изобретательскую и рационализаторскую работу на АТП и внедрение рационализаторских предложений; осуществляет работы по составлению технических нормативов инструкций, конструированию нестандартного оборудования и реконструированию производственных зон и оборудования.

Начальнику ТО подчинены инженеры по рационализации, изобретательству и новой технике, конструкторы, техники по учету подвижного состава, техник по разработке норм.

Отдел технического контроля (ОТК) осуществляет контроль качества работ, выполняемых всеми подразделениями собственного производства (пооперационный и по окончании работ), а также качества продукции предприятий, услугами которых пользуется АТП; осуществляет периодический выборочный контроль технического состояния подвижного состава, осуществляет контроль технического состояния подвижного состава при его приеме и выпусе на линию; занимается анализом возникновения неисправностей подвижного состава.

Начальнику ОТК подчинены: административно — работники отдела, оперативно — весь персонал технической службы АТП по вопросам обеспечения качества ТО и ремонта подвижного состава.

Комплекс ТОД выполняет ТО, регламентные работы сопутствующие ремонты и работы по диагностике подвижного состава. В состав комплекса входят специализированные бригады, выполняющие:

ежедневное обслуживание (бригады ЕО); ТО-1 (бригады ТО-1) ТО-2. регламентные работы и сопутствующие текущие ремонты (бригады ТО-2); диагностические работы (бригады Д).

При необходимости бригады разделяются на звенья, возглавляемые квалифицированными рабочими.

Комплекс ТР объединяет подразделения, производящие работы по замене неисправных агрегатов, узлов и деталей автомобилей на исправные, а также крепежно-регулировочные и другие работы по ТР непосредственно на автомобилях.

Комплекс РУ объединяет подразделения, производящие работы по обслуживанию и ремонту снятых с автомобилей агрегатов, узлов и деталей, изготовлению деталей, а также другие работы, не связанные с непосредственным выполнением их на автомобилях.

Некоторые производственные подразделения практически осуществляют работы как связанные, так и не связанные с непосредственным выполнением их на автомобиле, например бригады, выполняющие электротехнические, сварочные, медницкие, обойные, столярные и другие работы. Отнесение таких подразделений к комплексу ТР или РУ должно производится с учетом преобладающего вида работ (по трудоемкости), а также с учетом различных организационных соображений применительно к конкретным местным условиям.

Количество бригад, выполняющих один вид технических воздействий, их численность и закрепление за определенным типом подвижного состава должны выбираться в каждом конкретном случае в зависимости от:

трудоемкости программы, а следовательно и общего количества исполнителей, требующихся для выполнения определенного вида воздействий; разномарочности подвижного состава, вызывающей в отдельных случаях необходимость дробления бригады, производящей один вид технического воздействия, на две и более в связи со спецификой обслуживания и ремонта различных моделей автомобилей, прицепов (например, бригада ТО-2 автомобилей с дизельными двигателями, бригада ТО-2 с карбюраторными двигателями, бригада по обслуживанию прицепов и т. п.);

общей компоновки помещений технической службы с учетом того обстоятельства, что при значительном удалении друг от друга производственных помещений (даже в случае обслуживания в них одной или близких моделей автомобилей) в каждом помещении целесообразно иметь самостоятельную бригаду;

необходимости выполнения одного вида технического воздействия в несколько смен;

расположения колонн на отдельных территориях.

Выбор метода организации технологического процесса на объекте проектирования

Для объекта проектирования принимаем метод специализированных постов.

Метод специализированных постов принимается для средних и крупных АТП.

Метод специализированных постов характеризуется тем, что ремонтные работы, например разборка и сборка агрегатов и узлов, а также работы по восстановлению деталей и ремонту сборочных единиц, осуществляются бригадами (исполнителями), специализированными по маркам машин, сборочным единицам определенного типа (двигатель, коробка, задний мост). Специализация постов (бригад, исполнителей) может быть технологической по выполнению определенных операций, например ремонт электрооборудования, ремонт элементов гидропривода, ремонт кабин и кузовов, ремонт машин и агрегатов определенных марок, и подетальной, например восстановление деталей определенной номенклатуры.

Метод специализированных постов находит все большее распространение в АТП, т.к. позволяет максимально механизировать трудоемкие процессы ремонта, снизить потребность в однотипном оборудовании, улучшить условия труда, использовать менее квалифицированных исполнителей, повысить качество ремонта и производительность труда.

Схема управления электротехническим участком

Размещено на Allbest.ru

Подобные документы

Разработка и реализация организационно-технических мероприятий по совершенствованию работы подвижного состава автомобильного транспорта предприятия «Радиозавод». Оптимизация технологии технического обслуживания и ремонта подвижного состава предприятия.

дипломная работа [130,7 K], добавлен 20.10.2011

Организация и структура зон технического обслуживания, диагностики, ремонта и в целом всего автотранспортного предприятия. Технологическое оборудование, применяемое при обслуживании и ремонте. Планирование проведения технического состояния автомобилей.

отчет по практике [58,4 K], добавлен 07.03.2010

Юридический статус, географическое и административное положение предприятия ООО «Генподряд». Принципы организации технического обслуживания и ремонта подвижного состава. Анализ существующих конструкций. Устройство для вывешивания колес автомобилей.

курсовая работа [1,1 M], добавлен 22.06.2014

Структурная схема централизованного управления производством ТО и ремонта автомобилей в АТП. Расчет годовой трудоемкости текущего ремонта и диагностики подвижного состава. Генеральный план автомобильного предприятия. Технико-экономическая оценка проекта.

курсовая работа [259,3 K], добавлен 31.07.2012

Классификация подвижного состава. Способы оценки изменения технического состояния агрегатов. Планово-предупредительная система технического обслуживания подвижного состава. Виды износа и разрушений деталей. Определение ремонтопригодности автомобилей.

курсовая работа [413,7 K], добавлен 15.11.2010

Характеристика исследуемого автотранспортного предприятия. Методика проектирования и технологического расчета зон технического обслуживания, диагностики и технического ремонта подвижного состава организации, основные требования к ним и значение.

курсовая работа [61,9 K], добавлен 30.09.2014

Организация технического обслуживания и ремонта подвижного состава на железнодорожном транспорте. Основные и оборотные локомотивные депо, индивидуальные и агрегатные методы ремонта электровозов. Конструкция и характеристика электромагнитного контактора.

контрольная работа [484,5 K], добавлен 21.08.2011

Источник