- Ремонта рулевого управления камаз 5320

- ТО и ремонт рулевого управления КАМАЗ 5320.Оборудование и инструмент. Организация рабочего места.

- Неисправности системы рулевого управления КамАЗ 5320 — 54115

- ТО и ремонт рулевого управления КАМАЗ 5320.Оборудование и инструмент. Организация рабочего места.

- Камаз 4310 2дв. шасси, 210 л.с, 5МКПП, — неисправности рулевого управления

Ремонта рулевого управления камаз 5320

РЕМОНТ РУЛЕВОГО УПРАВЛЕНИЯ АВТОМОБИЛЕЙ КАМАЗ — ЧАСТЬ 1

Приступая к ремонту рулевого механизма, насоса гидроусилителя руля и других сборочных единиц рулевого управления, имейте в виду, что восстановление деталей, исчерпавших свою работоспособность вследствие износа, в этих сборочных единицах недопустимо. Изготовление таких деталей с высокой точностью и чистотой рабочих поверхностей, а также их селективный подбор при сборке возможны только в условиях специализированного производства. Ремонт рулевых механизмов и насосов в условиях автотранспортных предприятий возможен только способом замены вышедших из строя агрегатов или деталей на исправные.

Проверяйте и регулируйте рулевой механизм на автомобиле при отсоединенной продольной рулевой тяге и неработающем двигателе.

Предварительно проверьте балансировку колес, давление воздуха в шинах, наличие смазки в рулевом управлении и ступицах колес, регулировку подшипников ступиц колес и рулевых тяг, работу амортизаторов, установку передних колес. Кроме того, про-верьте уровень масла в бачке насоса гидроусилителя, убедитесь в отсутствии воздуха в системе, осадка или грязи в бачке и на фильтре насоса, утечки масла в соединениях маслопроводов.

Усилие на рулевом колесе измеряйте пружинным динамометром, прикрепленным к ободу колеса в следующих его положениях:

1. Рулевое колесо повернуто более чем на два оборота от среднего положения. Усилие на рулевом колесе должно быть 5,9. 15,7 Н (0,6. 1,6 кгс). В этом случае зацепление и шарико-винтовая пара выведены в положение, близкое к крайнему, где трение в этих узлах практически исключено, а величина усилия определяется преимущественно моментом трения в упорных подшипниках, уплотнениях и втулках рулевого механизма.

Несоответствие усилия на ободе рулевого колеса указанной величине свидетельствует о неправильной (недостаточной или чрезмерной) затяжке упорных подшипников винта, либо означает, что повреждены детали узла шариковой гайки.

Недостаточная затяжка упорных подшипников приводит к нарушению курсовой устойчивости автомобиля (автомобиль плохо “держит дорогу”); чрезмерная, наряду с повреждением деталей узла шариковой гайки, — к заклиниванию рулевого механизма (явление “остаточного давления”).

2. Рулевое колесо повернуто на 3/4 оборота от среднего положения. Усилие не должно превышать 19,6. 22,6 Н (2 . 2,3 кгс). При этом положении добавляется трение в шарико-винтовой паре за счет предварительного натяга шариков. Отклонение величины усилия на ободе рулевого колеса от указанных значений вызывается повреждением деталей узла шарико-винтовой пары.

3. Рулевое колесо проходит среднее положение. Усилие на рулевом колесе должно быть на 3,9. 5,9 Н (0,4. 0,6 кгс) больше усилия, полученного при замере во втором положении, но не превышать 21,8 Н (2,2 кгс).

В этом случае проверяется регулировка зубчатого зацепления рулевого механизма. Если усилие меньше

указанной величины, зазор в зубчатом зацеплении больше допустимого, автомобиль при этом будет плохо “держать дорогу”. Если усилие больше — зацепление слишком “затянуто”, что может являться, наряду с другими факторами, причиной плохого самовозврата управляемых колес в среднее положение.

Если при измерении усилий в перечисленных выше положениях окажется, что они не соответствуют указанным величинам, отрегулируйте рулевой механизм. При необходимости, снимите механизм с автомобиля для выполнения работ по его частичной или полной разборке и дополнительной проверке.

Регулирование рулевого механизма начинайте с замера усилия в третьем положении. При этом с помощью регулировочного винта вала сошки доведите усилие до нормы. При вращении винта по часовой стрелке усилие будет увеличиваться, при вращении против часовой стрелки — уменьшаться.

Для регулирования усилия в первом положении следует произвести частичную разборку рулевого механизма, для того чтобы подтянуть или ослабить гайку крепления упорных подшипников. Для устранения причин несоответствия усилия во втором положении требуется полная разборка рулевого механизма. Полную разборку разрешается производить только на предприятии, ремонтирующем рулевые механизмы, или в специализированных мастерских. Порядок снятия, разборки и сборки рулевого механизма, а также его последующей проверки и установки на автомобиль изложен ниже.

При проверке давления в гидросистеме рулевого управления на автомобиль в напорной магистрали между насосом и рулевым механизмом установите приспособление (рис. 282), имеющее манометр 2 со шкалой до 9810 кПа (100 кгс/см2) и вентиль 1, прекращающий подачу масла к гидроусилителю.

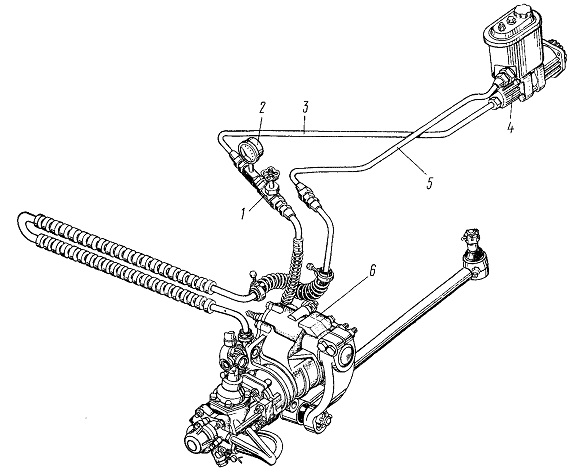

Рис. 282. Схема проверки давления в гидросистеме рулевого управления: 1 — вентиль; 2 — манометр; 3 — магистраль высокого давления; 4 — насос; 5 — магистраль низкого давления; 6 — механизм рулевой

При проверке давления откройте вентиль и поверните рулевое колесо до упора, приложив к рулевому колесу усилие не менее 98,1 Н (10 кгс). Давление масла при частоте вращения коленчатого вала 600 мин-1 должно быть не менее 7355 кПа (75 кгс/см2).

Если давление масла будет меньше 7355 кПа (75 кгс/см2), то медленно заверните вентиль, следя за повышением давления по манометру. При исправном насосе давление должно подниматься и быть не менее 8336 кПа (85 кгс/см2). В этом случае неисправность нужно искать в рулевом механизме (неправильная регулировка предохранительного клапана или чрезмерные внутренние утечки). Если давление не увеличивается, то неисправен насос. Если давление при закрытом вентиле больше давления, которое было при открытом вентиле, но ниже 7355 кПа (75 кгс/см2), то неисправными могут быть оба агрегата.

Для проверки правильности работы клапана управления гидроусилителем отсоедините продольную рулевую тягу, откройте вентиль и поверните рулевое колесо до упора с приложением усилия не менее 98,1 Н (10 кгс) при частоте вращения коленчатого вала 1000 мин-1.

При прекращении действия усилия на рулевое колесо давление должно понизиться до 294. 490 кПа (3. 5 кгс/см2). Такую проверку проведите в двух крайних положениях. Если давление не понизится, то это свидетельствует о заедании золотника или реактивных плунжеров клапана.

При проверке нельзя держать вентиль закрытым, а колеса повернутыми до упора более 15 с. Проверку проводите при температуре масла в бачке 65. 75°С. При необходимости масло можно нагреть, поворачивая колесо до упоров в обе стороны и удерживая их в крайних положениях не более 15 с.

Регулирование затяжки подшипников вала рулевой колонки проводите, если ощущается осевое перемещение вала, а момент вращения вала менее 29,4. 78,5 Нем (3. 8 кгссм) [что соответствует усилию 1,15. 3,08 Н (0,118. 0,314 кгс), приложенному на радиусе рулевого колеса 255 мм] при отсоединенном карданном вале.

Отрегулируйте затяжку подшипников вращением регулировочной гайки 8 (см. рис. 272), предварительно разогнув ус стопорной шайбы 7. При регулировании, подтягивая гайку, поворачивайте вал 1 за рулевое колесо в обе стороны, чтобы не перезатянуть гайку.

Недопустима затяжка гайки с последующим отворачиванием ее для получения указанного момента вращения вала рулевой колонки, так как при этом могут быть повреждены штампованные из листовой стали кольца подшипников вала рулевой колонки. После окончания регулирования один из усиков стопорной шайбы вновь загните в паз гайки. Если по каким-либо причинам колонка рулевого управления разбиралась, то при сборке в подшипники вала заложите свежую смазку.

При сборке карданного вала следите за тем чтобы оси отверстий в вилках для крепежных клиньев находились в параллельных плоскостях и были расположены так, как это показано на рис. 273. Карданный вал устанавливайте на автомобиль таким образом, чтобы вилка со шлицевой втулкой была обращена вверх. При этом заложенная в полость втулки смазка обеспечивает лучшее смазывание шлицев.

Источник

ТО и ремонт рулевого управления КАМАЗ 5320.Оборудование и инструмент. Организация рабочего места.

Содержание.

2. ТО и ремонт рулевогоуправленияКАМАЗ5320.Оборудование и инструмент. Организация рабочего места.…. …………2

3. Техника безопасности. …………….5

5. Список используемой литературы. …………. 7

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Разраб. |

| Провер. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Введение ВАЗ 2109 боты |

| Лит. |

| Листов |

| АТТгр-АВ-43/44 |

1.Введение

Рулевое управление служит для изменения и сохранения выбранного направления движения автомобиля. Основным способом изменения направления движения является поворот в горизонтальной плоскости передних направляющих колес относительно задних колес.

На автомобиле КамАЗ – 5320 применяется рулевое управление механического типа с гидравлическим усилителем. Рулевой механизм с угловым шестерёнчатым редуктором снабжен рулевой передачей с рабочими парами типа винт – гайка с циркулирующими шариками и рейка – зубчатый сектор. Передаточное отношение рулевого механизма равно 20:1.

Гидравлический усилитель облегчает управление автомобилем и повышает безопасность его движения. Гидравлический усилитель, используя энергию двигателя для поворота и удерживания колес, снижает утомляемость водителей, улучшает маневренные возможности автомобиля и обеспечивает управление им в сложных условиях, например, при внезапном повреждении шин.

ТО и ремонт рулевого управления КАМАЗ 5320.Оборудование и инструмент. Организация рабочего места.

ТО автомобилей делят на следующие типы:

— предназначено для контроля состояния привода рулевого управления.

– включают проверку уровня масла в бачке насоса гидроусилителя рулевого управления, при необходимости долить масло до нормы;

— смазка шарниров рулевых тяг при помощи пресс-масленки до появления свежей смазки в зазорах.

– проверка зазоров в шарнирах рулевых тяг и карданного вала;

– проверить и при необходимости восстановить в допустимых пределах свободный ход рулевого колеса;

– снять и промыть фильтр насоса.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Снятие рулевого механизма.

— Выпрессуйте шаровой палец тяги сошки из проушины сошки.

— Отверните три накидные гайки трубопроводов топливного бачка подогревателя, отсоедините трубопроводы и слейте топливо из бачка и топливопроводов.

— Отверните четыре гайки крепления топливного бачка подогревателя к кронштейну и снимите бачок.

— Разогните стопорную шайбу 4 (рис.1) и отверните гайку 5.

— Снимите съемником сошку рулевого механизма Камаз-5320.

— Выверните магнитную пробку из картера рулевого механизма и слейте масло. Вверните пробку с моментом 29—39 Нм (3—4 кг/см).

— Отсоедините трубопроводы высокого 8 (см. рис.1) и низкого 9 давления от рулевого механизма и слейте оставшееся в трубопроводах масло.

— Отверните гайку болта крепления нижней вилки карданного вала, выбейте болт и отсоедините вал от рулевого механизма, подняв вверх вилку.

— Выверните четыре болта крепления картера рулевого механизма к кронштейну передней рессоры и снимите рулевой механизм..

— Слейте остатки масла, повернув рулевой механизм Камаз-5320 клапаном вниз и поворачивая вал ведущего зубчатого колеса углового редуктора 2—3 раза из одного крайнего положения в другое.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Рис. 1. Рулевое управление автомобиля КамАЗ-5320:

Источник

Неисправности системы рулевого управления КамАЗ 5320 — 54115

Проверка и регулировка рулевого управления автомобиля КамАЗ-5320

Техническое состояние рулевого управления в целом оценивается величиной свободного хода рулевого колеса. Для его проверки необходимо установить снаряженный автомобиль на горизонтальной площадке при положении управляемых колес для прямолинейного движения. Давление в шинах передних колес должно составлять 730 кПа (7,3 кгс/см2); гидравлическая система рулевого управления должна быть заправлена и прокачена.

Свободный ход рулевого колеса на режимах работы двигателя в интервале 600—1200 об/мни не должен превышать 25° (для новых автомобилей 15°).

При повышении указанных значений необходимо проверить крепления рулевого колеса, колонки, карданной передачи рулевого механизма; состояние шарниров, крепление сошки, регулировку и крепление управляемых колес.

При осевом смещении рулевого колеса следует подтянуть гайку 5 (см. рис. 6.1) с моментом затяжки 30—80 Н • м (3—8 кгс • м). Момент вращения вала при отсоединенной карданной передаче

должен быть в пределах 60—80 Н * м (6—8 кгс * м). Чрезмерная затяжка гайки с последующим ее отпусканием недопустима, т. к. при этом возможны повреждения уплотнений и подшипников.

Проведение крепежной операций допустимо с соблюдением следующих условий: момент затяжки гайки крепления рулевого колеса должен находиться в пределах 60—80 (6—8), гаек крепления клиньев карданной передачи 14—17 (1,4—1,7), болтов крепления сошки 180—320 (18—32), гаек крепления колес 250—300 Н * м (25-30) кгс • м.

Кроме того следует проверить установку управляемых колес, наличие смазки в деталях и узлах рулевого управления и ступицах колес.

Проверка и регулировка рулевого механизма проводится при отсоединенной продольной рулевой тяге и неработающем усилителе.

Усилие на ободе рулевого колеса измеряется динамометром в различных его положениях. При повороте рулевого колеса более чем на 2 оборота от среднего положения усилие должно быть в пределах 6—16 Н (0,6—1,6 кгс). При повороте рулевого колеса на 0,75— 1 оборот от среднего положения величина усилия не должна превышать 23 Н (2,3 кгс). С переходом рулевого колеса через среднее положение усилие на ободе должно быть на 4—6Н(0,4—0,6кгс) больше, чем во втором положении, но не превышать 28 И (2,8 кгс). Регулировка этих параметров производится смещением зубчатого сектора при вращении регулировочного винта в крышке рулевого механизма. При вращения винта по направлению хода часовой стрелки усилие при повороте рулевого колеса возрастает в противоположном направлении—уменьшается. Осевое смещение регулировочного винта должно быть в пределах 0,02—0,08 мм.

Несоответствие усилий на ободе рулевого колеса в первом положении свидетельствует о необходимости регулировки упорных подшипников золотника. Регулировка подшипников производится подтягиванием гайки при снятой передней крышке.

Изменение усилий на ободе рулевого колеса во второй позиции может быть вызвано повреждением шариковой гайки или износом ее деталей.

Проверка и регулировка давления жидкости в гидравлическом усилителе. Перед проверкой необходимо прогреть двигатель и масло в бачке несколькими поворотами колес до упора с выдержкой в течение 10—15 с.

Установить в магистрали высокого давления между насосом и рулевым механизмом приспособление с манометром со шкалой до 10000 кПа (100 кгс/см2) и вентилем.

Открыть вентиль, и, работая на частоте вращения коленчатого вала 600 об/мин, замерить давление масла по манометру. Давление масла должно быть не менее 5500 кПа (55 кгс/см2). При меньшем давлении следует, медленно закрывая вентиль, оценить изменение его значения. При исправном насосе давление масла должно повышаться до 6000 кПа (60 кгс/см2) на новом насосе, и отремонтирован

ном до 7500 и 6500 кПа (75 и 65 кгс/см2) соответственно. В1 этом Случае следует провести регулировку предохранительного клапана.

Если давление масла при закрывании вентиля не поднимается, следует заменить или отремонтировать насос.

Шум, возникающий при срабатывании предохранительного клапана, не свидетельствует о его неисправности.

При проверке работы клапана управления гидроусилителя следует отсоединить продольную тягу, установить частоту вращения вала двигателя 800—1000 об/мин, при открытом вентиле повернуть рулевое колесо до упора влево и вправо усилием не менее 100 Н (10 кгс). Со снятием усилия с рулевого колеса давление масла должно понизиться до 300—500 кПа (3—5 кгс/см2), свидетельствуя, что золотник клапана управления под воздействием реактивных пружин и плунжеров сместился к среднему положению.

Если давление масла не снижается, следует проверить не загрязнены ли отверстия плунжеров, не ослабли ли пружины, не заклинило ли золотник в корпусе клапана управления.

В процессе проверки не следует держать вентиль закрытым, а колеса повернутыми до упора, более 15 с.

ТО и ремонт рулевого управления КАМАЗ 5320.Оборудование и инструмент. Организация рабочего места.

Содержание.

2. ТО и ремонт рулевогоуправленияКАМАЗ5320.Оборудование и инструмент. Организация рабочего места.………………………………………………2

5. Список используемой литературы………………………………………….…………….7

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Разраб. |

| Провер. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Введение ВАЗ 2109 боты |

| Лит. |

| Листов |

| АТТгр-АВ-43/44 |

1.Введение

Рулевое управление служит для изменения и сохранения выбранного направления движения автомобиля. Основным способом изменения направления движения является поворот в горизонтальной плоскости передних направляющих колес относительно задних колес.

На автомобиле КамАЗ – 5320 применяется рулевое управление механического типа с гидравлическим усилителем. Рулевой механизм с угловым шестерёнчатым редуктором снабжен рулевой передачей с рабочими парами типа винт – гайка с циркулирующими шариками и рейка – зубчатый сектор. Передаточное отношение рулевого механизма равно 20:1.

Гидравлический усилитель облегчает управление автомобилем и повышает безопасность его движения. Гидравлический усилитель, используя энергию двигателя для поворота и удерживания колес, снижает утомляемость водителей, улучшает маневренные возможности автомобиля и обеспечивает управление им в сложных условиях, например, при внезапном повреждении шин.

ТО и ремонт рулевого управления КАМАЗ 5320.Оборудование и инструмент. Организация рабочего места.

ТО автомобилей делят на следующие типы:

— предназначено для контроля состояния привода рулевого управления.

– включают проверку уровня масла в бачке насоса гидроусилителя рулевого управления, при необходимости долить масло до нормы;

— смазка шарниров рулевых тяг при помощи пресс-масленки до появления свежей смазки в зазорах.

– проверка зазоров в шарнирах рулевых тяг и карданного вала;

– проверить и при необходимости восстановить в допустимых пределах свободный ход рулевого колеса;

– снять и промыть фильтр насоса.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Снятие рулевого механизма.

— Выпрессуйте шаровой палец тяги сошки из проушины сошки.

— Отверните три накидные гайки трубопроводов топливного бачка подогревателя, отсоедините трубопроводы и слейте топливо из бачка и топливопроводов.

— Отверните четыре гайки крепления топливного бачка подогревателя к кронштейну и снимите бачок.

— Разогните стопорную шайбу 4 (рис.1) и отверните гайку 5.

— Снимите съемником сошку рулевого механизма Камаз-5320.

— Выверните магнитную пробку из картера рулевого механизма и слейте масло. Вверните пробку с моментом 29—39 Нм (3—4 кг/см).

— Отсоедините трубопроводы высокого 8 (см. рис.1) и низкого 9 давления от рулевого механизма и слейте оставшееся в трубопроводах масло.

— Отверните гайку болта крепления нижней вилки карданного вала, выбейте болт и отсоедините вал от рулевого механизма, подняв вверх вилку.

— Выверните четыре болта крепления картера рулевого механизма к кронштейну передней рессоры и снимите рулевой механизм..

— Слейте остатки масла, повернув рулевой механизм Камаз-5320 клапаном вниз и поворачивая вал ведущего зубчатого колеса углового редуктора 2—3 раза из одного крайнего положения в другое.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Рис. 1. Рулевое управление автомобиля КамАЗ-5320:

1 — рулевое колесо; 2 — колонка рулевого управления; 3 — хомут; 4 — фланец; S — регулировочная гайка; 6 — карданная передача; 7—радиатор; 8 — клапан управления; 9 — угловой редуктор; 10 — рулевой механизм; 11 — продольная рулевая тяга; 12 — сошка; 13 — вал сошки; 14 — насос; 15 — бачок

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Камаз 4310 2дв. шасси, 210 л.с, 5МКПП, — неисправности рулевого управления

Основные неисправности рулевого управления

Признак

| Вероятная причина | Метод устранения | |

| Увеличенный свободный ход рулевого колеса | Ослаблено соединение в универсальном шарнире | Затяните |

| Ненадежно затянуты болты рулевой передачи | Затяните болты | |

| Большой люфт или износ наконечника рулевой тяги | Замените наконечник рулевой тяги | |

| Рулевое колесо поворачивается с трудом | Недостаточное натяжение ремня | Отрегулируйте натяжение ремня |

| Повреждение ремня | Замените ремень | |

| Долейте жидкость | Низкий уровень жидкости | |

| Воздух в жидкости | Удалите воздух из жидкости | |

| Пережаты или повреждены шланги | Расположите правильно или замените | |

| Недостаточное давление, создаваемое насосом | Отремонтируйте или замените насос | |

| Залипание клапана регулировки давления | Замените |

| Признак | Вероятная причина | Метод устранения |

| Рулевое колесо поворачивается с трудом | Залипание клапана регулировки давления | Замените |

| Внутренние утечки в насосе усилителя рулевого управления | Замените поврежденные детали | |

| Чрезмерное просачивание жидкости от зубчатой рейки и шестерни в картер рулевой передачи | Замените поврежденные детали | |

| Повреждение картера рулевой передачи или клапана регулировки давления | Замените поврежденные детали | |

| Рулевое колесо не возвращается в исходное положение должным образом | Слишком большой момент проворачивания шарового шарнира наконечника рулевой тяги | Замените наконечник рулевой тяги |

| Слишком тугой универсальный шарнир | Отрегулируйте | |

| Внутреннее соединение рулевой тяги или шаровой шарнир проворачиваются с трудом | Смажьте или замените шаровой шарнир | |

| Ослаблено крепления рулевой передачи в кронштейне | Затяните | |

| Изношены шарниры рулевого вала или уплотнитель-ное кольцо кузова | Замените | |

| Повреждена рулевая передача | Замените рулевую передачу | |

| Поврежден подшипник шестерни рулевой передачи | Замените | |

| Перекручены или повреждены шланги | Замените шланги | |

| Поврежден клапан регулировки давления | Замените | |

| Поврежден подшипник вала насоса усилителя рулевого управления | Замените | |

| Посторонний шум при работе рулевого управления | Шипящий звук в рулевой передаче Все усилители рулевого управления издают дополнительный шум. Один из наиболее распространенных — это шипящий звук, когда рулевое колесо повернуто на неподвижном автомобиле. Этот звук будет наиболее очевиден при повороте рулевого колеса при нажатой педали тормоза. Нет никаких отношений между этим шумом и работой рулевого управления. Не заменяйте клапан, если «шипящий» шум не становится чрезвычайным. Новый клапан будет также издавать небольшой шум. | |

| Грохочущий звук в рулевой передаче | Люфт между шлангами и кузовом автомобиля | Проложите должным образом и закрепите шланги |

| Не закреплена рулевая передача | Закрепите рулевую передачу | |

| Не закреплен наконечник рулевой тяги и/ или шаровой шарнир | Затяните соединения | |

| Изношен наконечник рулевой тяги и/ или шаровой шарнир | Замените | |

| Шум в насосе усилителя рулевого управления | Низкий уровень жидкости | Долейте жидкость |

| Воздух в жидкости | Удалите воздух | |

| Не затянуты болты крепления насоса | Затяните болты | |

Неисправности рулевого управления с гидроусилителем

| Возможные причины неисправности | Способ устранения |

| Увеличенный свободный ход рулевого колеса | |

| Ослабление затяжки регулировочного винта упора рейки | Затянуть |

| Ослабление затяжки болтов крепления рулевого механизма | Затянуть |

| Ослабление крепления или износ шаровых шарниров рулевых тяг | Затянуть крепление или заменить шарниры |

| Тугое вращения рулевого колеса (недостаточное усиление) | |

| Проскальзывание ремня привода насоса гидроусилителя | Отрегулировать натяжение ремня |

| Повреждения ремня привода насоса | Заменить ремень |

| Недостаточный уровень рабочей жидкости | Восстановить уровень жидкости до нормы |

| Попадание воздуха в гидросистему — | Удалить воздух |

| Перекручивание или повреждение шлангов | Устранить перекручивание или заменить шланги |

| Недостаточное давление насоса гидроусилителя | Устранить неисправность или заменить насос |

| Заедание распределителя | Заменить |

| Повышенные внутренние утечки в насосе | Заменить дефектные детали насоса |

| Повышенные утечки жидкости из рулевого механизма | Заменить дефектные детали |

| Перекос или повреждение уплотнений рулевого механизма или распределителя | Заменить уплотнения |

| Нечеткий возврат рулевого колеса в среднее положение | |

| Повышенный момент проворачивания шаровых шарниров наконечников рулевых тяг | Заменить |

| Чрезмерная затяжка регулировочного винта упора рейки | Правильно затянуть винт |

| Затрудненное проворачивание внутренних шарниров и/или шарниров наконечников рулевых тяг | Заменить |

| Ослабление затяжки болтов крепления рулевого механизма к подрамнику | Затянуть болты |

| Износ карданного шарнира рулевого вала и/или уплотнителя | Устранить неисправность или заменить |

| Деформация рейки рулевого механизма | Заменить |

| Повреждение подшипника приводной шестерни | Заменить |

| Перекручивание или повреждение шлангов | Устранить перекручивание или заменить шланги |

| Повреждение клапана регулирования давления | Заменить |

| Повреждение подшипника валика ротора насоса | Заменить подшипник |

| Шум (стук) в рулевом управлении | |

| Касание шлангов о кузов | Правильно проложить шланги |

| Ослабление крепления кронштейна рулевого механизма | Затянуть крепление |

| Ослабления крепления рулевых тяг и/или шаровых шарниров наконечников тяг | Затянуть крепление |

| Износ рулевых тяг и/или шаровых шарниров | Заменить |

| Повышенная шумность насоса гидроусилителя | |

| Недостаточный уровень рабочей жидкости | Восстановить уровень жидкости до нормы |

| Попадание воздуха в гидросистему | Удалить воздух |

| Ослабление затяжки болтов крепления насоса | Затянуть болты |

Устранение неисправностей рулевого управления без ГУР

Увеличенный свободный ход рулевого колеса возможен по следующим причинам: наличие зазоров в шарнирах рулевых тяг передних колес, нарушение регулировки зацепления червяка и ролика или повышенный их износ, износ втулок или оси маятникового рычага, ослабление крепления картера рулевого механизма или кронштейна маятникового рычага. Для определения зазоров в шарнирах рулевых тяг рекомендуется одному человеку резкими движениями поворачивать рулевое колесо вправо-влево, а второму на ощупь или визуально выявлять зазоры, прижав пальцы к двум деталям, соединяемым шарнирами.

Если одна деталь соединения перемещается, а другая неподвижна, то имеется люфт; если же перемещаются обе детали одновременно, то люфта нет . Определить люфт в шарнирных соединениях можно также перемещением тяги руками в продольном направлении. Если, например, продольная тяга перемещается вместе с сошкой, то люфт в шарнирном соединении отсутствует. Обнаруженный даже малый зазор в шарнире необходимо устранить (заменить шарнир).

Нарушение регулировки зацепления червяка и ролика или повышенный их износ также определяются при резком покачивании рулевого колеса (вправо-влево от среднего положения) по возникновению при этом стуков в рулевом механизме. Можно это сделать и непосредственно, покачивая рукой сошку рулевого привода. Устраняется неисправность регулировкой зацепления червяка и ролика, а в случае их большого износа — заменой деталей.

Износ втулок или оси маятникового рычага определяется по скрипу и стукам при повороте колес вправо и влево, а также при непосредственном покачивании маятникового рычага вверх и вниз. Устраняется неисправность подтяжкой гайки оси маятникового рычага или заменой изношенных деталей. Ослабление крепления картера рулевого механизма и кронштейна маятникового рычага устраняется подтяжкой соответствующих болтов и гаек.

Тугое вращение рулевого колеса или заедание в рулевом механизме может быть из-за неправильной регулировки бокового зазора в зацеплении червяка, чрезмерной затяжки подшипников червяка, увеличенного износа ролика или червяка, погнутости рулевых тяг, недостаточного количества масла в картере рулевого механизма, загустевания смазки при низкой температуре воздуха, пониженного давления в шинах передних колес.

Если при движении автомобиля ощущается тугое вращение рулевого колеса или заедание в рулевом механизме, то, прежде всего, необходимо проверить давление воздуха в шинах и смазку в картере рулевого механизма. Затем проверить состояние рулевых тяг. Если тяги погнуты — их надо выправить или заменить, а затем обязательно отрегулировать схождение колес. Если заедание не исчезло — нужно разобрать рулевой механизм и заменить изношенные и поврежденные детали. Стуки в рулевом управлении имеют те же причины, что и увеличенный свободный ход рулевого колеса. Их определение и способы устранения были рассмотрены выше.

Течь смазки из картера рулевого механизма может происходить вследствие износа сальника вала сошки или червяка, ослабления крепления крышки картера или повреждения прокладок. Дефект устраняется заменой изношенных сальников или поврежденных прокладок, протяжкой болтов крепления крышки.

Технические характеристики Камаз 4310 в кузове 2 дв. шасси с двигателем 210 л.с, 5МКПП выпускающихся c г.

Источник