- Pereosnastka.ru

- Обработка дерева и металла

- Порядок сборки каретки и поперечного суппорта

- Что такое токарная обработка?

- Подготовка к ремонту

- Ремонт направляющих

- Особенности обработки направляющих

- Ремонтируем каретку суппорта

- Ходовой винт и ходовой вал

- Вы здесь

- Оглавление

- Устройство суппорта токарного станка

- Принцип работы суппорта

- Основные движения суппорта

- Регулировка суппорта токарного станка

- Ремонта суппорта токарного станка

Pereosnastka.ru

Обработка дерева и металла

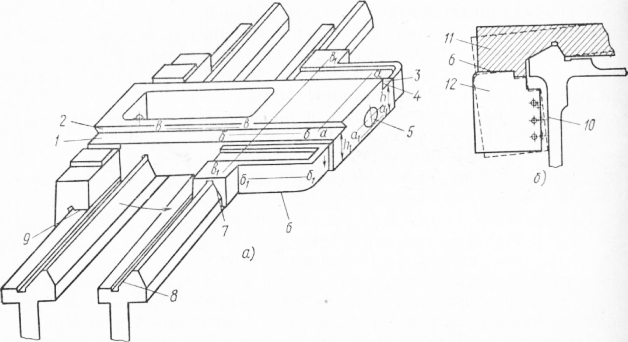

У направляющих каретки суппорта износ возникает на поверхностях 1, 2, 3, 4,7, и поверхности 1, 2, и изнашиваются больше в средней части. Они становятся вогнутыми и в результате нарушается взаимная параллельность этих поверхностей и параллельность оси отверстия под винт. Повышенный износ поверхностей и влечет за собой наклон каретки в сторону фартука, как показано пунктирными линиями на верхней части рис. 1, б.

Кроме того, из-за неравномерного распределения усилий резания на поверхностях к постепенно происходит разворот каретки. Это в свою очередь вызывает неравномерный износ направляющих по длине. Нарушается перпендикулярность поперечных направляющих и относительно продольных направляющих.

Нижняя поверхность, где крепится фартук, утрачивает параллельность продольным направляющим, перекашивается в поперечном направлении, в результате чего фартук получает наклон к станине, в сторону уменьшения угла образуемого поверхностями каретки и станины для крепления коробки подач.

При ремонте необходимо восстановить первоначальную (в пределах 0,03 мм на длину 300 мм) точность многих координат, в том числе: параллельность поверхностей 1, 2, 3 оси винта в горизонтальной и вертикальной плоскостях, параллельность поверхностей, плоскости для крепления фартука перпендикулярность поперечных направляющих, (по линии ее) направляющим; перпендикулярность поверхности плоскости для крепления коробки подач на станине (на рисунке не показано); параллельность направляющих 7, 8, поверхности.

Рис. 1. Износ направляющих каретки суппорта токарного станка:

а — расположение направляющих, б — наклон каретки и фартука вследствие износа направляющих

Ремонт направляющих кареток рационально начинать с поверхностей 1, 2, 3, 4, а для выверки их к оси отверстия в него устанавливают контрольную оправку. Однако геометрическая точность этих отверстий часто оказывается нарушенной. Поэтому целесообразно использовать как базу грань, которая всегда перпендикулярна оси отверстия для винта поперечной подачи, и плоскость.

Направляющие у каретки могут быть отремонтированы такими способами:

— все направляющие строгают и шабрят или ограничиваются одним шабрением или шлифованием;

— поверхности, и восстанавливают строганием и компенсируют износ наделками из чугуна, латуни, текстолита, капрона, пластмассовых композиций и др.

Ниже рассматривается рациональный способ восстановления направляющих каретки скоростным фрезерованием и поверхностей, и пластмассовыми композициями.

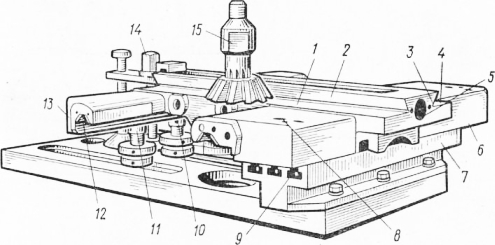

Для ремонта пользуются приспособлением, представляющим двухступенчатое основание с Т-образными пазами и подвижными домкратами.

Приспособление располагают на столе вертикально-фрезерного станка, а каретку прикрепляют поверхностью к верхней ступени приспособления винтами через существующие отверстия для крепления фартука посредством подвижных гаек, расположенных в Т-образных пазах.

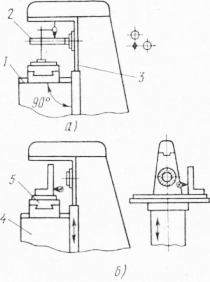

Рис. 2. Установка каретки на приспособлении

Затем под продольные направляющие каретки подводят подвижные домкраты и регулируют винтами и с гайками так, чтобы обеспечить необходимый подпор, исключая деформацию каретки при закреплении ее зажимным устройством. Далее, с помощью индикатора (на рисунке не показан) выверяют поверхность каретки (разворотом приспособления на столе станка), чтобы она располагалась параллельно движению стола в поперечном направлении, допуская отклонения до 0,03 мм по всей длине, при этом ось отверстия окажется перпендикулярной направлению поперечного движения стола. После этого приспособление закрепляют на столе станка с помощью прижимов (на рисунке не показано). После закрепления приступают к обработке поперечных направляющих формы «ласточкина хвоста» скоростным фрезерованием.

Фрезерование производят заточенной в соответствии с углом направляющих торцовой фрезой, оснащенной режущими пластинками из твердого сплава. Скорость резания должна быть 3—4 м/с при подаче 200 мм/мин. Вначале за один или два прохода до вывода износа обрабатывают одновременно поверхности, затем, не изменяя положения фрезы, за один проход — поверхности.

В результате достигается высокая точность исполнения в предела! 0,01—0,03 мм и качество поверхностей по 7—8-м классам шероховатости. Точность координат каретки восстанавливается автоматически поперечные направляющие поверхности 1,2,3,6 оказываются взаимопараллельными осп для винта поперечной подачи и плоскости для крепления фартука, в том числе по размерам.

Поверхности, восстанавливают после восстановления попе речных направляющих. Восстановление осуществляют пластмассовыми композициями или металлическими накладками из пластмасс и металл jb.

Рис. 3. Герметизация направляющих каретки для заливки акрилопластом

Восстановление направляющих пластмассовыми композициями выполняется в такой последовательности.

1. Ремонтируют поперечные направляющие каретки способами, указанными выше.

2. С поверхностей каретки, сопрягаемых с направляющими станины, сострагивают слой толщиной 2—3 мм. Шероховатость поверхности должна соответствовать 1-му классу.

3. На каретке сверлят четыре отверстия, нарезают резьбу и устанавливают винты с гайками, такие же два винта устанавливают на задней стенке каретки (на рисунке не показано). В средней части направляющих сверлят по отверстию диаметром б—8 мм.

4. На отремонтированные направляющие станины бруском хозяйственного мыла наносят тонкий равномерный изоляционный слой.

5. Предварительно простроганные направляющие каретки обезжиривают тампоном из светлой ткани, смоченном в ацетоне, и просушивают в течение 15—20 мин.

6. Каретку устанавливают на отремонтированные направляющие станины, прикрепляют заднюю прижимную планку, устанавливают фартук, коробку подач, ходовой винт, валы и поддерживающий кронштейн (на рисунке не показан), располагающийся на правом конце станины. Параллельность осей винта и валов направляющим станины предварительно выверяют.

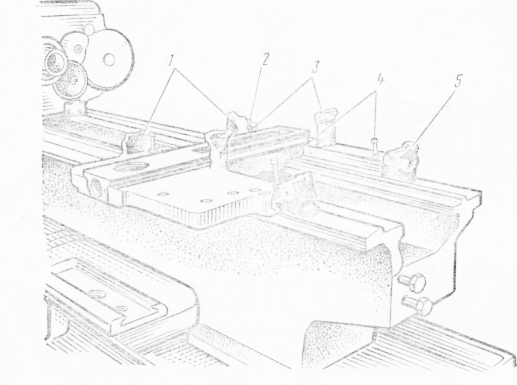

7. Устанавливают приспособление для проверки перпендикулярности направляющих каретки и приспособление для проверки параллельности осей винтов и валов направляющим. Это приспособление скреплено с универсальным мостиком.

8. Устанавливают уровни, располагая их так, как показано на рисунке.

9. Регулируют положение каретки с помощью четырех винтов. При этом по показаниям индикатора устанавливают перпендикулярность поперечных направляющих каретки направляющим станины. По уровню определяют перпендикулярность поверхности каретки для крепления фартука и плоскости коробки подач на станине. Уровнем устанавливают параллельность плоскости каретки под фартук направляющим станины. Приспособлением проверяют соосность отверстий для ходового винта и вала самохода в коробке подач и фартуке.

10. После того как все положения выверены и регулировочные винты и затянуты контргайками, снимают ходовой винт, вал самохода и фартук. Затем герметизируют пластилином поверхности каретки и станины со стороны фартука и задней прижимной планки. По краям каретки делают из пластилина воронки и 5, а вокруг просверленных отверстий в средней части направляющих — воронки.

11. Приготовляют раствор акрилопласта и заливают в среднюю воронку одной из направляющих до тех пор, пока уровень жидкого пластика в крайних воронках не сравняется с уровнем в средней воронке. Так же заливают вторую направляющую.

12. Выдерживают каретку на станине в течение 2—3 ч при температуре 18—20 °С.

13. Снимают каретку с направляющих станины, очищают от пластилина, удаляют приливы пластика, делают канавки для смазки, заделывают стопорами или акрилопластом отверстия установочных винтов.

Рис. 4. Регулировка положения каретки винтами:

1 — приспособление для проверки отклонения от .перпендикулярности направляющих каретки. — индикатор. 3, 4 — уровни. 5, 6 — установочные винты, 7 — универсальный мостик, 8 — приспособление для проверки отклонений от параллельности осей винтов, 9 — фартук, 10— каретка, 11 — вал, 12 — ходовой винт, 13 — коробка подач

Рис. 5. Проверка направляющих консоли на собранном фрезерном станке:

а — проверка отклонений направляющих от параллельности оси, б — проверка отклонений от перпендикулярности поверхности стола направляющим консоли

Источник

Порядок сборки каретки и поперечного суппорта

Общая сборка машины (станка) после ремонта

Процесс общей сборки машины из сборочных единиц и механизмов является завершающим этапом ремонта и заключается, как правило, в монтаже узлов на станке.

После сборки и отладки отдельных сборочных единиц и механизмов приступают к общей сборке станка. Начинают ее с установки базовой детали (станины), выверки ее положения. Затем к ней крепят последовательно отдельные узлы и детали. При этом выверяют их расположение относительно станины и между собой с соблюдением допускаемых отклонений расположения. Кроме того, при сборке выполняются отдельные регулировочные работы по направляющим, опорам для получения плавного перемещения всех подвижных частей станка. Собранный станок окрашивают, а затем проверяют и испытывают.

Общую сборку токарного станка целесообразно начать с установки каретки суппорта на восстановленные направляющие станины, выверенные по уровню. Установив каретку и прикрепив к ней прижимные планки, добиваются ее плавного перемещения по направляющим. По достижении этого параллельно монтируют и выверяют переднюю бабку, коробку подач, фартук, ходовые винт и вал. Параллельные ремонт и сборка нескольких узлов станка бригадой слесарей — метод наиболее рациональный и прогрессивный, обеспечивающий значительное сокращение времени простоя станка в ремонте.

Переднюю бабку 6 (рис. 21) нужно установить на станине так, чтобы ось шпинделя была параллельна направляющим станины. Для этого в шпиндель 5вставляют цилиндрическую оправку 2 ив суппорте 3 закрепляют индикатор 1 так, чтобы его измерительный наконечник касался поверхности оправки (с натягом 0,1. 0,3 мм) в перпендикулярном направлении к ее образующей. Далее, найдя с помощью поперечного перемещения суппорта наивысшую точку образующей оправки, перемещают суппорт вдоль направляющих станины 4 и наблюдают за отклонениями стрелки индикатора. Проверку производят по двум диаметрально противоположным образующим (при повороте шпинделя на 180°) цилиндрической оправки — верхней и боковой. Погрешность определяется средним арифметическим результатов обоих измерений в данной плоскости.

Если в вертикальной плоскости отклонение превышает 0,03 мм на длине 300 мм (допускается только отклонение свободного конца оправки вверх), а в

горизонтальной — 0,015 мм, то это указывает

на необходимость дополнительного шабрения сопрягающихся со станиной поверхностей передней бабки 6.

Рис. 21. Схема проверки параллельности оси шпинделя направляющим станины:

1 — индикатор; 2 — цилиндрическая оправка; 3 — суппорт; 4 — направляющие станины; 5 — шпиндель; 6 — передняя бабка

Нанеся на направляющие станины тонкий слой краски, перемещают по ним переднюю бабку, чтобы получить на ее опорной поверхности отпечатки краски, по которым и ведут шабрение в соответствии с величиной отклонений, показанных индикатором. Если, например, при проверке индикатором конец оправки 2 отклоняется вниз, а отпечатки краски на опорной поверхности передней бабки распределены равномерно, то металл снимают по отпечаткам, расположенным ближе к задней части бабки. Шабрением необходимо обеспечить качественную пригонку направляющих передней бабки к станине, иначе после закрепления бабки на станине винтами могут возникнуть напряжения, которые нарушат параллельность оси шпинделя направляющим.

При сборке токарного станка (по мере выхода из ремонта его отдельных сборочных единиц) необходимо выверять положения коробки подач, фартука и кронштейна, поддерживающего ходовые винт и вал, добиваясь, чтобы оси отверстий, через которые проходит ходовой винт, строго совпадали; также должны совпадать оси отверстий, через которые проходит ходовой вал (допустимое отклонение 0,07 . 0,1 мм). Выверку выполняют после того, как все перечисленные сборочные единицы, в том числе и каретка, установлены в необходимой последовательности и закреплены.

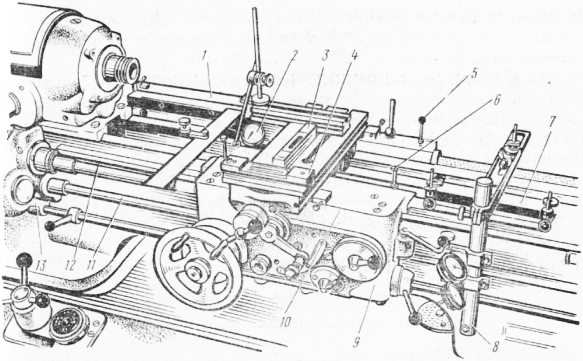

Параллельность проверяют индикатором 2 (рис. 22) в трех точках: у замкнутой разъемной гайки 1 в фартуке и у обоих подшипников ходового винта 4. Если отклонение от параллельности между осями подшипников 3 и 5 и направляющими станины 6 превышает 0,1 мм, а несовпадение оси гайки 1 с осями подшипников — 0,15 мм, необходимо выправить положение осей. Погрешности устраняют одним из следующих способов:

установкой на изношенных направляющих каретки накладок-компенсаторов исправляют положение оси гайки;

пригонкой шабрением сопрягающихся со станиной поверхностей коробки подач и кронштейна исправляют положение осей подшипников.

После установки и выверки рассмотренных сборочных единиц продолжают сборку станка: в его левой тумбе устанавливают главный электродвигатель и регулируют ре-менную передачу; монтируют электродвигатель быстрых перемещений суппорта; наливают в резервуары коробок скоростей и подач, а также фартука машинное масло; устанавливают арматуру охлаждения, предохранительные кожухи и щитки; электромонтеры восстанавливают электропроводку. Выполнив все перечисленные работы, включают станок и производят его предварительную обкатку.

Рис. 22. Схема проверки совмещения осей винта и разъемной гайки, а также параллельности винта направляющим станины:

1 — разъемная гайка; 2 — индикатор; 3 и 5 — подшипники; 4 — ходовой винт; 6— направляющие станины

Любое оборудование рано или поздно выходит из строя, поэтому осуществлять [ремонт токарного станка] просто необходимо, поскольку приобретение нового станка может вылиться в круглую сумму, да и смысла, честно говоря, в этом нет.

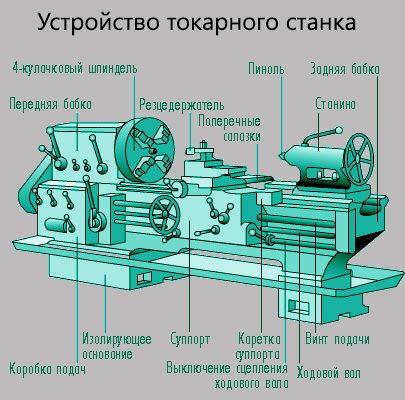

Для начала рассмотрим, что собой представляет токарная обработка, устройство станка, а также поговорим про капитальный ремонт задней бабки токарного станка.

Что такое токарная обработка?

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

Станина с направляющими для задней бабки и суппорта;

Спереди станины находится передняя бабка, а также шпиндель и патрон;

К фронтальной части станины крепится коробка передач;

Суппорт с салазками для поперечной резки;

На поперечных салазках располагается держатель резца.

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Подготовка к ремонту

Самыми распространенными проблемами можно считать износ подшипников, направляющих, вилок включения шестерен и пр.

Капитальный ремонт можно делать только после подготовки оборудования.

Перед тем как остановить станок, необходимо проверить, как он работает вхолостую, чтобы определить повышенный уровень вибраций, шумов.

Чтобы определить состояние качения опор шпинделя, нужно обработать образец. Осевое и радиальное биение шпинделя также подвергается проверке.

Эти действия позволят правильно выявить возникшие проблемы, поскольку они не всегда очевидны.

Вообще на предприятии должно осуществляться обслуживание станков согласно календарному графику.

Таким образом, можно своевременно устранить поломки и недочеты, чтобы избежать капитального ремонта.

Если отправлять станок на капитальный ремонт, то его предварительно нужно помыть от грязи и пыли.

Также требуется слить масла и эмульсии, проверить, чтобы все детали были на месте.

Чистка и смазка направляющих см. на видео.

Ремонт направляющих

Капитальный ремонт направляющих станины можно выполнить несколькими способами: шабрением, шлифовкой, строганием.

Чтобы определить величину износа направляющих своими руками необходимо зачистить поверхность, удалить забоины.

После этого измеряется зазор между направляющими с помощью линейки по всей длине станка. Замеры делаются с шагом в 30-50 см.

Прямолинейность направляющих можно проверить, используя очень тонкую бумагу (не более 0,02 мм), для таких целей подойдет папиросная.

Листки необходимо разложить на направляющих и придавить не тяжелым предметом.

При нормальной прямолинейности вытащить листочки целыми из-под предмета не получится, только обрывками.

Шабрение осуществляется после установки оборудования на покрытие, отличающееся своей жесткостью (специальный стенд).

Далее необходимо проверить направляющие (продольные и поперечные) по описанному выше методу.

Также можно определить отклонения по уровню, который перемещается по направляющим или по мостику задней бабки.

Для ориентира в качестве базовой поверхности обычно выбирают направляющие, расположенные снизу задней бабки, поскольку они подвергаются меньшему износу.

Далее выполняется шабрение с постоянной проверкой на параллельность деталей.

Перед шлифовкой необходимо зачистить поверхности, чтобы убрать все забоины.

Для выполнения этих работ необходимо использовать стол продольно-строгального станка, на который будет установлена станина.

После этого ее необходимо проверить на параллельность.

Далее проверяется извернутость направляющих специальным прибором или уровнем, который устанавливается на мостике задней бабки.

Станина должна быть надежно закреплена на столе, от этого будет зависеть конечный результат. Извернутость направляющих измеряется еще раз (показатели до и после установки не должны различаться) и приступают к шлифовке.

Ремонт направляющих строганием начинается с зачистки поверхности, установки на столе продольно-строгального станка, после этого проверяется на параллельность и фиксируется.

Обработка поверхности резцом для наилучшего результата проводится 3-4 раза.

После выполнения работ необходимо проверить прямолинейность, параллельность и извернутость направляющих и открепить оборудование.

Особенности обработки направляющих

Следует учитывать, что процесс шабрения предполагает использование определенного порядка работ, который для разных станков может отличаться.

Рассмотрим ниже технологию выполнения шабрения токарно-винторезного станка:

Сначала происходит обработка направляющих, которые находятся снизу задней бабки;

Далее – расположенных под прижимными планками и снизу каретки, при этом нельзя допускать, чтобы отклонения по параллельности превышали 15 мкм;

Затем – шабрение поперечного суппорта. Допускаются небольшие погрешности;

Следующим этапом ремонта токарно-винторезного станка является шабрение каретки (ответных направляющих). Для определения погрешности используется трехгранная линейка. Разница винтовой оси и направляющих не должна быть больше 35 мкм;

При сильном износе продольных направляющих токарно-винторезного станка необходимо использовать антифрикционный состав. Здесь важным моментом является достижение соответствия по осям ходового вала с посадочной зоной, рейка перемещения должна иметь хорошее сцепление с шестерней в продольном направлении, в поперечном направлении шпиндельная ось должна быть перпендикулярна передвижению суппорта;

Далее ремонтируются направляющие задней бабки с использованием антифрикционного состава.

См. видео о черновом шабрении.

Обслуживание станков лучше доверять специалистам, поскольку работы должны выполняться четко, профессионально, без отклонений.

Своими руками достичь подобных результатов будет сложно.

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Восстановлению также подлежит параллельность продольных направляющих и их же параллельность к оси поперечной подачи.

Продольные и поперечные направляющие должны точно располагаться друг к другу.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

Ходовой винт и ходовой вал

В ходе капитального ремонта может потребоваться совместить оси ходового винта и вала, коробки подач и фартука.

Коробка подачи устанавливается и закрепляется на основании.

Далее на его середине необходимо установить каретку и закрепить ее заднюю прижимную планку. Когда будет установлен фартук, тогда его нужно будет соединить с кареткой.

Далее устанавливают оправы в коробку подач, точнее в ее отверстия, и фартук для ходового финта.

Каретку необходимо подвинуть к коробке подач до того момента, пока торцы оправы не соприкоснуться. Далее нужно измерить просвет, используя щуп с линейкой.

Используя накладки, шабрение направляющих, можно восстановить соосность отверстий ходового винта и вала.

Вы здесь

Оглавление

Токарные станки широко используются в современной промышленности, к примеру, такие модели как, токарно-винторезный станок ТВ-320, так как они позволяют выполнять множество операций по обработке цилиндрических деталей. Их конструкция во многом зависит от моделей, но всегда есть схожие элементы, так как основные детали у всех одинаковые, пусть и имеют свои особенности. Суппорт токарного станка является одной из самых важных частей станка, так как он несет ответственность за установку резца. Именно его появление сделало революционный шаг в станкостроении. Данный элемент предназначается для того, чтобы перемещать режущий инструмент, что находится в резцедержателе, при обработке заготовки в нескольких плоскостях.

фото:суппорт токарного станка

Перемещение осуществляется в трех, относительно оси станка, основных направлениях:

Передвижения в заданных направлениях осуществляются как вручную, так и механическими усилителями.

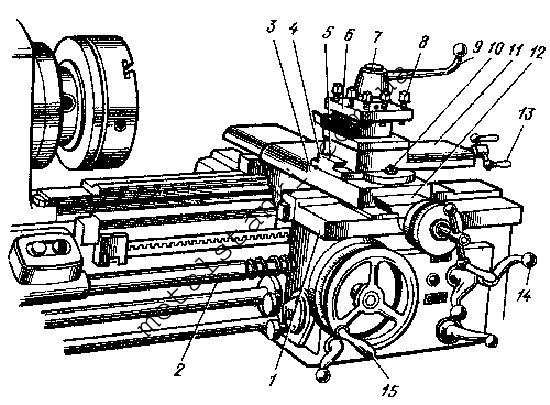

Устройство суппорта токарного станка

фото:устройство суппорта токарного станка

Суппорт токарного станка имеет такие составляющие детали как:

- Нижние салазки (или продольный суппорт);

- Винт ходовой;

- Поперечные салазки (или поперечный суппорт);

- Поворотная плита;

- Направляющие;

- Головка резцовая (резцедержатель);

- Винт;

- Крепящие болты;

- Закрепляющая рукоятка;

- Закрепительная гайка;

- Верхние салазки;

- Направляющие;

- Рукоять перемещения поворотной плиты;

- Рукоять включения автоматических подач;

- Рукоять, обеспечивающая контроль перемещения по станине;

Принцип работы суппорта

Суппорт токарного станка обладает весьма сложной системой управления, так как в его состав входит множество деталей. Каждый из элементов выполняет свою функцию, обеспечивающую общую работоспособность механизма. К примеру, суппорт токарно-винторезного станка имеет нижние салазки №1, которые могут перемещаться во время работы по направляющим станины, чтобы подобраться к заготовке. Регулируется передвижение рукояткой №15. Благодаря перемещению по салазкам обеспечивается продольное перемещение вдоль обрабатываемой детали.

На этих же салазках перемещается и поперечный суппорт токарного станка Т3, который осуществляет поперечные движения по своим направляющим №12. Таким образом, все это охватывает область передвижений, которая лежит перпендикулярно оси вращения обрабатываемой детали. Кстати, если вас интерсует архитектурное проектирование зданий и сооружений, переходите на сайт http://aec-project.ru/services/proektirovanie/.

На поперечных салазках стоит поворотная плита №4, которая крепится к ней специальной гайкой №10. На поворотной плите установлены направляющие №5, по которым ходят верхние салазки №11. Управление верхними салазками осуществляется при помощи поворотной рукоятки №13. Верхние салазки поворачиваются в горизонтальной плоскости одновременно с плитой. Именно этот узел обеспечивает перемещение резца, которое осуществляется под углом к оси вращения детали.

Резцовая головка, или как ее еще называют – резцедержатель, №6 закрепляется на верхних салазках при помощи специальных болтов №8 и рукоятки №9. Перемещение от привода суппорта передается по ходовому винту №2 на ходовой вал, который располагается под этим самым винтом. Это может осуществляться как автоматической подачей, так и ручной, в зависимости от модели.

Основные движения суппорта

- Поперечное передвижение осуществляется перпендикулярно оси вращения заготовки и применяется в тех случаях, когда требуется выточить что-либо в глубине поверхности заготовки;

- Продольное передвижение осуществляет вдоль заготовки и применяется в тех случаях, когда нужно снять верхний слой или проточить резьбу на заготовке;

- Наклонное передвижение осуществляется по наклонно плоскости и существенно расширяет возможности обработки данного оборудования.

Регулировка суппорта токарного станка

Суппорт токарного станка во время своей эксплуатации изнашивается и требует регулировки отдельных частей для корректного продолжения работы:

- Регулировка зазоров. По мере износа в направляющих салазок появляется зазор, которого не должно быть. Его появление может вызвать помехи в равномерном перемещении салазок, заедание их в одном месте и отсутствие покачивание при приложении боковых усилий. Для исправления данного положения требуется переместить направляющие в должное положение и ликвидировать лишний зазор. Это осуществляется при помощи клиньев, а к направляющим поджимают каретку.

- Регулировка люфта. При появлении люфта в винтовой передаче, его можно легко устранить путем регулировки закрепляющей гайки, находящейся на устройстве.

- Регулировка сальников. Во время длительной работы на торцах выступа каретки сальники засоряются и изнашиваются, что можно легко отследить по появлению грязных полос, которые остаются при перемещении станины. В данном случае, чтобы отрегулировать устройство, следует помыть войлочную набивку, а затем пропитать маслом. Если она полностью износилась, то легче заменить ее на новую.

Ремонта суппорта токарного станка

Суппорт токарного станка 1К62 со временем изнашивается и может сломаться. В основном износ заметен по направляющим устройства. Поверхность направляющих салазок со временем может образовать небольшие впадины, которые мешают нормальному перемещению. Чтобы этого не допустить, требуется обеспечить своевременный уход и смазку, но если это все же произошло, то требуется выравнивание поверхности направляющих или их замена, если отремонтировать уже не получиться.

Суппорт станка 16К20 также часто страдает от поломок каретки. Процесс ремонта начинается с восстановления ее нижних направляющих, которые сопряжены с направляющими станины. Затем следует взяться за восстановление перпендикулярности плоскости каретки. Когда происходит ремонт суппорта станка, то следует проверить взаимное расположение в обеих плоскостях, что осуществляется при помощи уровня. Также не стоит забывать о восстановлении перпендикулярности соответствующих деталей, которые должны подходить под фартук и коробку передач, расположенные рядом.

Источник