- Техническая диагностика и методы технического диагностирования

- Роль и значение технического диагностирования.

- Назначение и принципы применения диагностики автомобилей

- Понятие, средства и системы технического диагностирования, их классификация. Условия эффективности применения диагностирования, понятия диагностических параметров и диагностических нормативов. Методы, средства и процессы диагностирования автомобилей.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Техническая диагностика и методы технического диагностирования

Техническое диагностирование — процесс определения технического состояния объекта. Оно подразделяется на тестовое, функциональное и экспресс-диагностирование.

Периодическое и плановое техническое диагностирование позволяет:

выполнять входной контроль агрегатов и запасных узлов при их покупке;

свести к минимуму внезапные внеплановые остановки технического оборудования;

управлять старением оборудования.

Комплексное диагностирование технического состояния оборудования дает возможность решать следующие задачи:

проводить ремонт по фактическому состоянию;

увеличить среднее время между ремонтами;

уменьшить расход деталей в процессе эксплуатации различного оборудования;

уменьшить объем запасных частей;

сократить продолжительность ремонтов;

повысить качество ремонта и устранить вторичные поломки;

продлить ресурс работающего оборудования на строгой научной основе;

повысить безопасность эксплуатации энергетического оборудования:

уменьшить потребление ТЭР.

Тестовое техническое диагностирование — это диагностирование, при котором на объект подаются тестовые воздействия (например, определение степени износа изоляции электрических машин по изменению тангенса угла диэлектрических потерь при подаче напряжения па обмотку двигателя от моста переменного тока).

Функциональное техническое диагностирование — это диагностирование, при котором измеряются и анализируются параметры объекта при его функционировании но прямому назначению или в специальном режиме, например определение технического состояния подшипников качения по изменению вибрации во время работы электрических машин.

Экспресс-диагностирование — это диагностирование по ограниченному количеству параметров за заранее установленное время.

Объект технического диагностирования — изделие или его составные части, подлежащие (подвергаемые) диагностированию (контролю).

Техническое состояние — это состояние, которое характеризуется в определенный момент времени при определенных условиях внешней среды значениями диагностических параметров, установленных технической документацией на объект.

Средства технического диагностирования — аппаратура и программы, с помощью которых осуществляется диагностирование (контроль).

Встроенные средства технического диагностирования — это средства диагностирования, являющиеся составной частью объекта (например, газовые реле в трансформаторах на напряжение 100 кВ).

Внешние устройства технического диагностирования — это устройства диагностирования, выполненные конструктивно отдельно от объекта (например, система виброконтроля на нефтеперекачивающих насосах).

Система технического диагностирования — совокупность средств, объекта и исполнителей, необходимая для проведения диагностирования по правилам, установленным технической документацией.

Технический диагноз — результат диагностирования.

Прогнозирование технического состояния это определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени, в течение которого сохранится работоспособное (неработоспособное) состояние объекта.

Алгоритм технического диагностирования — совокупность предписаний, определяющих последовательность действий при проведении диагностирования.

Диагностическая модель — формальное описание объекта, необходимое для решения задач диагностирования. Диагностическая модель может быть представлена в виде совокупности графиков, таблиц или эталонов в диагностическом пространстве.

Существуют различные методы технического диагностирования:

Визуально-оптический метод реализуется с помощью лупы, эндоскопа, штангенциркуля и других простейших приспособлений. Этим методом пользуются, как правило, постоянно, проводя внешние осмотры оборудования при подготовки его к работе или в процессе технических осмотров.

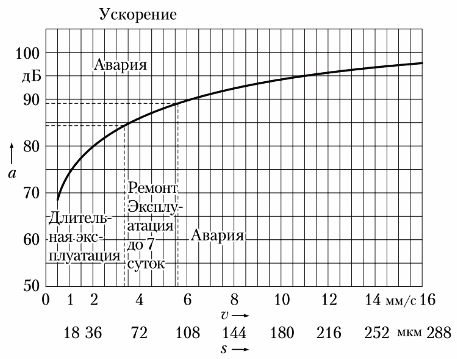

Виброакустический метод реализуется с помощью различных приборов для измерения вибрации. Вибрация оценивается по виброперемещению, виброскорости или виброускорению. Оценка технического состояния этим методом осуществляется по общему уровню вибрации в диапазоне частот 10 — 1000 Гц или по частотному анализу в диапазоне 0 — 20000 Гц.

Взаимосвязь параметров вибрации

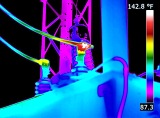

Тепловизиониый (термографический) метод реализуется с помощью пирометров и тепловизоров. Пирометрами измеряется температура бесконтактным способом в каждой конкретной точке, т.е. для получения информации о температурном ноле необходимо этим прибором сканировать объект. Тепловизоры позволяют определять температурное поле в определенной части поверхности диагностируемого объекта, что повышает эффективность выявления зарождающихся дефектов.

Метод акустической эмиссии основан на регистрации высокочастотных сигналов в металлах и керамике при возникновении микротрещин. Частота акустического сигнала изменяется в диапазоне 5 — 600 кГц. Сигнал возникает в момент образования микротрещин. По окончании развития трещины он исчезает. Вследствие этого при использовании данного метода применяют различные способы нагружения объектов в процессе диагностирования.

Магнитный метод используется для выявления дефектов: микротрещин, коррозии и обрывов стальных проволок в канатах, концентрации напряжения в металлоконструкциях. Концентрация напряжения выявляется с помощью специальных приборов, в основе работы которых лежат принципы Баркгаузсна и Виллари.

Метод частичных разрядов применяется для выявления дефектов в изоляции высоковольтного оборудования (трансформаторы, электрические машины). Физические основы частичных разрядов состоят в том, что в изоляции электрооборудования образуются локальные заряды различной полярности. При разнополярных зарядах возникает искра (разряд). Частота этих разрядов изменяется в диапазоне 5 — 600 кГц, они имеют различную мощность и длительность.

Существуют различные методы регистрации частичных разрядов:

метод потенциалов (зонд частичных разрядов Lemke-5);

акустический (применяются высокочастотные датчики);

электромагнитный (зонд частичных разрядов);

Для выявления дефектов в изоляции станционных синхронных генераторов с водородным охлаждением и дефектов в трансформаторах на напряжение 3 — 330 кВ применяется хромотографический анализ газов . При возникновении различных дефектов в трансформаторах в масле выделяются различные газы: метан, ацетилен, водород и т.д. Доля этих растворенных в масле газов чрезвычайно мала, но тем не менее имеются приборы (хромотографы), с помощью которых указанные газы выявляются в трансформаторном масле и определяется степень развития тех или других дефектов.

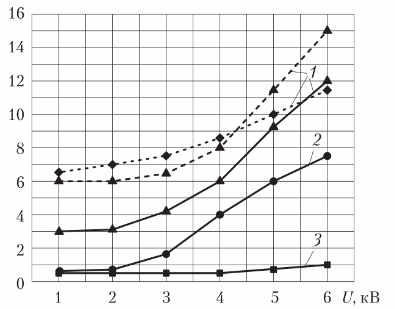

Для измерения тангенса угла диэлектрических потерь в изоляции в высоковольтном электрооборудовании (трансформаторы, кабели, электрические машины) применяется специальный прибор — мост переменного тока. Этот параметр измеряется при подаче напряжения от номинального до 1,25 номинального. При хорошем техническом состоянии изоляции тангенс угла диэлектрических потерь не должен изменяться в этом диапазоне напряжения.

Графики изменения тангенса угла диэлектрических потерь: 1 — неудовлетворительное; 2 — удовлетворительное; 3 — хорошее техническое состояние изоляции

Кроме того, для технического диагностирования валов электрических машин, корпусов трансформаторов могут использоваться следующие методы: ультразвуковой, ультразвуковая толщинометрия, радиографический, капиллярный (цветной), вихретоковый, механические испытания (твердометрия, растяжение, изгиб), рентгенографическая дефектоскопия, металлографический анализ.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Роль и значение технического диагностирования.

По мере роста оснащенности сельского хозяйства современной и весьма сложной техникой всё более важное значение приобретают вопросы её высокоэффективного использования.

Новая техника (типа К-744Р, К-701М, Т-150К, МТЗ-80, МТЗ-82, МТЗ-100, ДТ-175С, Дон—1500Б, КамАЗ и др.) отличается:

— конструктивной сложностью и универсальностью;

— высокой энергонасыщенностью и производительностью.

Эта техника характеризуется повышенными требованиями к уровню эксплуатации, качеству ТО и ремонта.

Снижение суммарных затрат на эксплуатацию, ТО и ремонт этой техники достигается применением технического диагностирования – одной из составных частей планово-предупредительной системы ТО и ремонта машин.

Диагностика – слово греческое. Diagnostikos – значит, способный распознавать.

В медицине диагностикой называют раздел науки, изучающий признаки болезней, а также методы, при помощи которых дается заключение о характере болезни.

Мы говорим о медицинской диагностике потому, что техническая диагностика имеет с ней много общего, хотя машина более простой объект для обслуживания, нежели организм человека.

Существуют два понятия:

1. техническая диагностика;

Техническая диагностика – раздел науки об измерениях, разрабатывающий методы и приборы, при помощи которых определяют скрытые параметры механизма по параметрам его внешних процессов.

Диагностирование– процесс определения технического состояния машины по косвенным параметрам и качественным признакам.

Техническое диагностирование позволяет определить не только техническое состояние узлов машин, но и установить виды и объемы ремонтных работ, а также ресурс объекта диагностирования до очередного ремонта без их разборки (иди с частичным объемом демонтажных работ).

Исследования и опыт показывают, что диагностика машин позволяет:

— уменьшить простои машин;

— повысить их производительность;

— снизить расход топлива и затраты средств на ТО и ремонт.

Задачи диагностирования заключаются в следующем:

1.не допустить работу машины с пониженными эксплуатационными показателями;

2.предупредить аварийные износы и поломки;

3.предотвратить беспричинную разборку машины.

Объектами технического диагностирования служат тракторы, автомобили, сложные с.-х. машины, оборудование животноводческих ферм и др. с.-х. техники.

В процессе эксплуатации этой техники основные показатели её использования.

Мощность . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. Ne, кВт,

Расход топлива . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . .Gт, кг/ч;

Производительность . . . . . . . . . . . . . . . . . . . . . . . . . . . .W, га/ч.

Изменяются по мере увеличения наработки.

Объективными причинами изменения этих показателей являются:

Состояние элементов объекта определяют путем сравнения текущих значений диагностических параметров с их допускаемыми значениями.

| |

|

Было установлено, что потеря мощности двигателя Д-240 трактора МТЗ-80/82 и двигателя А-41 трактора ДТ-75М на 15% от Nен влечет за собой потерю производительности

МТЗ-80 — 0,94 усл.га/см;

ДТ-75М — 1,4 усл.га/см.

Массовая проверка мощностных и топливных показателей тракторных двигателей на основе бестормозных испытаний показала, что среднее значение эффективности мощности и расхода топлива имеют отклонение от номинального значения в широком спектре.

Эти отклонения оказывают большое влияние на приведенные эксплуатационные затраты, которые включают в себя:

— расходы на заработную плату;

Анализ показал, что при одинаковом отклонении мощности от номинального значения как в сторону увеличения, так и в сторону уменьшения, наблюдается повышение приведенных затрат. (рис.1).

Более резкое возрастание приведенных затрат наблюдается при отклонениях мощности от номинального значения в сторону увеличения, что в эксплуатации недопустимо.

С уменьшением мощности приведенные затраты сначала уменьшаются, а затем резко возрастают.

Предел понижения мощности следует ограничить условием равенства приведенных затрат на номинальном режиме и режиме пониженной мощности (точки А и Б).

|

Рис. 1 Зависимость приведенных затрат Sпр от эффективной мощности двигателя Ne

Отметим, что существует несколько видов технической диагностики:

Нас, как инженеров эксплуатационников, интересует, прежде всего эксплуатационная диагностика, которая имеет три вида:

Функциональная диагностика предназначена для измерения параметров, характеризующих функциональные свойства составных частей и агрегатов машины. Производится постоянно при снижении Nе.

Структурная диагностика предназначена для выявления неисправностей замером текущих значений параметра. Проводится при ТО-1, ТО-2 (частично) при ТО-3 (полностью).

Ресурсная диагностика предназначена для прогнозирования ресурса детали (системы, узла).

Проводится при ТО-3.

Дата добавления: 2017-10-09 ; просмотров: 2012 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Назначение и принципы применения диагностики автомобилей

Понятие, средства и системы технического диагностирования, их классификация. Условия эффективности применения диагностирования, понятия диагностических параметров и диагностических нормативов. Методы, средства и процессы диагностирования автомобилей.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 19.06.2014 |

| Размер файла | 442,7 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

ТЕХНИЧЕСКАЯ ДИАГНОСТИКА АВТОМОБИЛЕЙ

Назначение и принципы применения диагностики автомобилей

Основные понятия о диагностике

Для повышения эффективности ТО и ремонта автомобилей требуется индивидуальная информация о их техническом состоянии до и после обслуживания или ремонта. При этом необходимо, чтобы получение указанной информации было доступным, не требовало бы разборки агрегатов и механизмов и больших затрат труда. Индивидуальная информация о скрытых и назревающих отказах позволяет предотвратить преждевременный или запоздалый ремонт и профилактику, а также проконтролировать качество выполняемых работ.

Средством получения такой информации является техническая диагностика автомобилей.

Технической диагностикой называется отрасль знаний, изучающая признаки неисправностей автомобиля, методы, средства и алгоритмы определения его технического состояния без разборки, а также технологию и организацию использования систем диагностирования в процессах технической эксплуатации подвижного состава.

Диагностированием называют процесс определения технического состояния объекта без его разборки, по внешним признакам путем измерения, величин, характеризующих его состояние и сопоставления их с нормативами. Оно обеспечивает систему ТО и ремонта автомобилей индивидуальной информацией о их техническом состоянии и, следовательно, является элементом этой системы. Диагностирование данного объекта (автомобиля, агрегата, механизма) осуществляют согласно алгоритму (совокупности последовательных действий), установленному технической документацией. Комплекс, включающий объект, средства и алгоритмы, образует систему диагностирования.

Объект системы диагностирования характеризуется необходимостью и возможностью диагностирования. В свою очередь, необходимость диагностирования автомобиля определяется закономерностями изменения его технического состояния и затратами на поддержание работоспособности. Возможности диагностирования обусловлены наличием внешних признаков, позволяющих определить неисправность автомобиля без его разборки, а также доступностью измерения этих признаков.

Средствами диагностирования служат специальные приборы и стенды. Они делятся на внешние (отдельные) и встроенные, являющиеся составной частью автомобиля. При диагностировании используют не только измерительные технические средства, но и субъективные возможности человека, его органы чувств, опыт, навыки; в простейших случаях используют субъективное диагностирование, а в сложных — объективное.

Системы диагностирования (рис. 4.1) делятся на функциональные, когда диагностирование проводят в процессе работы объекта, и тестовые, когда при измерении диагностических параметров работу объекта воспроизводят искусственно. Различают системы универсальные, предназначенные для нескольких различных диагностических процессов, и специальные, обеспечивающие только один диагностический процесс.

Диагностические системы могут быть общие, когда объектом является изделие в целом, а назначением — определение его состояния на уровне «годно-негодно» и локальные — для диагностирования составных частей объекта (агрегатов, систем, механизмов). Кроме того, диагностические средства могут быть ручными или автоматизированными (автоматическими).

Под прогнозированием технического состояния автомобиля понимают определение срока его исправной работы до возникновения предельного состояния, обусловленного технической документацией (ГОСТами, отраслевыми нормативами, заводскими инструкциями). Оценку же технического состояния объекта в прошлом (например, для выявления причины аварийного отказа, повлекшего за собой дорожно-транспортное происшествие) называют ретроспекцией (рис. 4.2). Практические задачи прогнозирования или ретроспекции решают, пользуясь известными закономерностями изменений параметров технического состояния объекта в функции наработки (пробега) путем соответственно их экстраполяции или интерполяции.

Различают диагностирование периодическое и непрерывное. Первое осуществляют через определенные периоды наработки объекта перед ТО или ремонтом автомобиля, а второе при помощи встроенных на автомобиле диагностических средств, в процессе его эксплуатации.

Условия эффективности применения диагностирования

диагностирование автомобиль технический норматив

При ТО и ремонте автомобилей используют два вида информации: статистическую (надежностную) и индивидуальную (диагностическую). Статистическую информацию получают путем обработки данных об отказах представительной совокупности автомобилей, а диагностическую — путем непосредственного измерения параметров технического состояния данного автомобиля. На основе статистической информации с определенной вероятностью устанавливают регламентные объемы ТО и ремонта, а на основе диагностической — уточняют эти объемы применительно к данному автомобилю. Использование диагностической информации исключает затраты на преждевременную профилактику и текущий ремонт автомобилей, обусловленный пропуском отказов. Уровень снижения затрат при планово-предупредительном ТО за счет диагностирования в большой степени зависит от коэффициента вариации ресурса автомобилей I, стоимости аварийного ремонта с, стоимости профилактических d и диагностических сд работ.

Эффективность применения диагностирования при различном сочетании перечисленных факторов показана на номограмме (рис. 4.3), которая построена из условия, что суммарные удельные затраты на ремонт, предупредительное обслуживание и диагностирование не превышают суммарных удельных затрат на ремонт и предупредительное обслуживание без диагностирования:

Возможность непосредственного измерения в процессе эксплуатации структурных параметров (износов, зазоров) сопряжений механизмов автомобиля без их разборки весьма ограничена. Поэтому при диагностировании пользуются косвенными признаками, отражающими техническое состояние автомобиля. Эти признаки называются диагностическими параметрами и представляют собой пригодные для измерения физические величины, связанные с параметрами технического состояния автомобиля и несущие информацию о его состоянии. Диагностическими параметрами могут быть: параметры рабочих процессов (мощности, тормозного пути, расхода топлива и др.), параметры сопутствующих процессов (вибраций, шума и т. п.) и геометрические величины (зазоры, люфты, свободные хода, биения и др.). Закономерности изменения диагностических параметров в функции наработки объекта диагностирования аналогичны закономерностям изменения параметров его технического состояния.

Для обеспечения надлежащей достоверности и экономичности диагностирования диагностические параметры должны быть чувствительны, однозначны, стабильны и информативны (рис. 4.4).

Чувствительность диагностического параметра определяется величиной его приращения при изменении параметра технического состояния

Однозначность диагностического параметра означает отсутствие экстремума в диапазоне от начального до предельного значений параметра технического состояния.

Стабильность диагностического параметра определяется вариацией его значений при многократном измерении на объектах, имеющих одну и ту же величину соответствующего структурного параметра. Ее оценивают с помощью среднеквадратичного отклонения:

Нестабильность диагностического параметра снижает его фактическую чувствительность. Поэтому для оценки тесноты связи диагностического параметра со структурным используют отношение:

Диагностические нормативы служат для количественной оценки технического состояния автомобиля. Они устанавливаются ГОСТами и руководящими техническими материалами. К диагностическим нормативам относятся: начальное, предельное и допустимое значения норматива.

Начальный норматив соответствует величине диагностического параметра новых, технически исправных объектов. В эксплуатации используют как величину, до которой необходимо довести измеренное значение параметра путем восстановительных и регулировочных операций. Начальный диагностический норматив задается технической документацией.

Для некоторых механизмов автомобиля, приборов систем зажигания и питания Ян подбирают индивидуально по максимуму экономичности в процессе диагностирования. Это позволяет наиболее полно использовать индивидуальные возможности автомобиля, различные из-за неоднородности производства. Так, например, оптимальный угол начальной установки момента зажигания для одной и той же модели автомобиля может отличаться от среднего на 3—8°. Практически это означает, что, используя в качестве норматива индивидуальное значение Ян, можно значительно повысить мощность и топливную экономичность автомобиля.

Предельный норматив соответствует такому состоянию объекта, при котором его дальнейшая эксплуатация становится — невозможной или нецелесообразной по технико-экономическим соображениям. Предельный норматив диагностического параметра задают требованиям ГОСТов, технической документацией или же определяют, пользуясь установленными методиками.

В эксплуатации предельный норматив Я„ используют для прогнозирования ресурса конкретных объектов и в случае встроенного, непрерывного диагностирования.

Допустимый норматив является основным диагностическим нормативом при периодическом диагностировании, проводимом в рамках планово-предупредительной системы ТО автомобилей. Он представляет собой ужесточенную величину предельного норматива, при которой обеспечивается заданный, или экономически оптимальный, уровень вероятности отказа на предстоящем межконтрольном пробеге. На основе допустимого норматива ставят диагноз состояния объекта и принимают решение о необходимости профилактических ремонтов или регулировок.

В эксплуатации допустимый норматив принимается условно как граница неисправных состояний объекта для заданной периодичности его межконтрольного пробега. Состоит Яд из начального значения Ян и допускаемого отклонения D. Если текущее значение диагностического параметра выходит из допустимого норматива, это означает, что, хотя объект и является работоспособным, его не следует выпускать в очередной пробег без регулировки или ремонта из-за высокой вероятности отказа или пониженных технико-эксплуатационных свойств.

В случае линейной реализации диагностических параметров (рис. 4:6) допустимый норматив определяется как ужесточение предельного норматива на величину АЯ, обеспечивающую безотказную работу объекта на предстоящем межконтрольном пробеге. Методы определения оптимального допустимого значения диагностического параметра. Из рис. 4.6 видно, что при известной величине Ян, которая обычно задается технической документацией, определение Яя сводится к установлению допускаемого отклонения Д. Его можно определить двумя методами: по совокупности реализаций и по плотностям распределений величин параметра исправных и неисправных объектов. Первый метод применяют в случаях, когда реализации изменения диагностических параметров по пробегу представляют собой плавные, «непереплетающиеся» кривые, а второй — когда экстраполяция технического состояния невозможна, В первом случае реализации описывают степенной функцией

Цель постановки диагноза — выявить неисправности объекта, определить потребность в ремонте или ТО, оценить качество выполненных работ или же подтвердить пригодность диагностируемого механизма к эксплуатации до очередного обслуживания. При постановке диагноза, как правило, используются субъективные аналитические возможности человека — оператора. В зависимости от задачи диагностирования и сложности объекта различают общий и локальный диагноз.

Общий диагноз однозначно решает вопрос о соответствии или несоответствии объекта общим требованиям, а при локальном диагнозе выявляют конкретные неисправности и их причины. При общем диагнозе используют один диагностический параметр, а при локальном — несколько. Общий диагноз сводится к измерению текущего значения параметра Я и сравнению его с нормативом. При периодическом диагностировании таким нормативом является допустимое значение диагностического параметра Яд, а при непрерывном (встроенном) — предельное П„. Возможны три варианта общего диагноза; П>ПП; ПЛ

Источник