- Ремонт авторегуляторов 574Б и РТРП-675

- Ремонт и испытание автоматического регулятора тормозной рычажной передачи

- 1. НАЗНАЧЕНИЕ АВТОРЕГУЛЯТОРА

- Все грузовые вагоны, построенные с 1974 г. оборудованы автоматическими регуляторами одностороннего действия № 574Б (рис.1), предназначенными для стягивания рычажной передачи и компенсации износа тормозных колодок. Применение регуляторов позволяет устранить ручную регулировку рычажных передач и поддерживать выход штока ТЦ в установленных пределах. Тем самым обеспечивается правильное взаимное расположение рычагов и тяг, достигается стабильность коэффициента полезного действия рычажной передачи и высокая тормозная эффективность. Наибольшее передаваемое через регулятор усилие составляет 80 кН.

- Автоматический регулятор состоит из корпуса 7 с крышкой 14 и головкой 2 с защитной трубой и наконечником, возвращающей пружины 6, тягового стакана 5 со стопорным кольцом и крышкой стакана, тягового стержня 15 с ушком 12, регулирующей и вспомогательной гаек с упорными подшипниками, пружинами и втулкой, а также регулирующего винта 1 с несамотормозящейся трехзаходной трапециедальной резьбой и предохранительной гайкой 8.

- Рис.1. Общий вид авторегулятора

- 2. НЕИСПРАВНОСТИ АВТОРЕГУЛЯТОРА И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ

- Самая основная причина возникновения неисправностей авторегулятора это неправильная регулировка размеров «А», «а». Так же причиной может явиться воздействие окружающей среды (влажность воздуха, запыленность).

- Ремонт автоматического регулятора

- Курсовая работа: Ремонт автоматического регулятора

Ремонт авторегуляторов 574Б и РТРП-675

После наружной очистки авторегуляторы подать на слесарный верстак, где произвести их разборку при помощи специального приспособления.

После разборки все детали авторегулятора протереть (очистить от старой смазки и грязи), осмотреть, проверить контролируемые размеры, (неисправные детали заменить или отремонтировать.

Ремонт и замена деталей авторегулятора производится слесарем подвижного состава 5 разряда.

При ремонте авторегуляторов :

— у деталей регулятора не допускаются трещины, изломы, отколы, срыв и деформация резьбы;

— отколы буртика у защитной трубы и упорной втулки допускается ремонтировать заваркой;

— износ конусных поверхностей головки, стакана, гайки, регулирующей гайки, тягового стержня, крышек стакана более 0,6 мм на сторону, не допускается;

— наличие на рабочих конусных поверхностях деталей выработок в виде канавки глубиной более 0,6 мм не допускается;

— у подшипников не допускается наличие трещин на наружных кольцах и сепараторах, а также ржавчины, задиров и выкрашивания металла на беговых дорожках внутренних и наружных колец;

— изгиб винта на длине с диаметром 30 мм (часть винта с трапецеидальной резьбой вместе с гладкой частью) более 4 мм не допускается;

— износ и деформация трапецеидальной резьбы у гаек и винта не допускается — регулирующая гайка должна свободно вращаться на винте под действием собственного веса, люфт гайки вдоль оси винта более 2 мм не допускается;

— у всех пружин должна быть проконтролирована их просадке в свободном состоянии.

После ремонта деталей и узлов авторегулятор собрать. При сборке все детали и узлы смазать смазкой ЦИАТИМ-201.

Собранный авторегулятор испытать на испытательном стенде.

Стенд для испытания авторегуляторов имитирует работу регулятора на вагоне и обеспечивает проверку регулятора на:

— стабильность его работы при имитации нормальных зазоров между колесами и колодками и полного служебного торможения;

— возможность стягивания и роспуска его вручную при имитации отпущенного тормоза;

— работу на автоматическое стягивание при имитации увеличенных зазоров между колесами и колодками и ступени торможения.

При проверках регулирующий винт авторегулятора вывернуть до размера «а» равного 300 – 350 мм.

При проверке на стабильность работы при имитации нормальных зазоров между колесами и колодками и полного служебного торможения регулятор должен работать как жесткая тяга.

При проверке на стягивание и роспуск вручную при вращении корпуса на один — два оборота против часовой стрелки (по часовой стрелке) регулятор должен увеличивать (уменьшать) размер «а» (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте), на 30-60 мм.

При проверке на автоматическое стягивание при имитации увеличенных зазоров между колесами и колодками и ступени торможения, после каждой ступени торможения с последующим отпуском размер «а» должен сокращаться:

— у регуляторов 574Б на величину от 5 до 11 мм;

— у регуляторов РТРП-675 и РТРП-675М на величину от 7 до 20 мм.

Результаты испытания регулятора отразить в книге формы ВУ 47.

На отремонтированном и принятом регуляторе установить бирку. Бирку устанавливать под головку стопорного болта на корпусе регулятора. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года).

Источник

Ремонт и испытание автоматического регулятора тормозной рычажной передачи

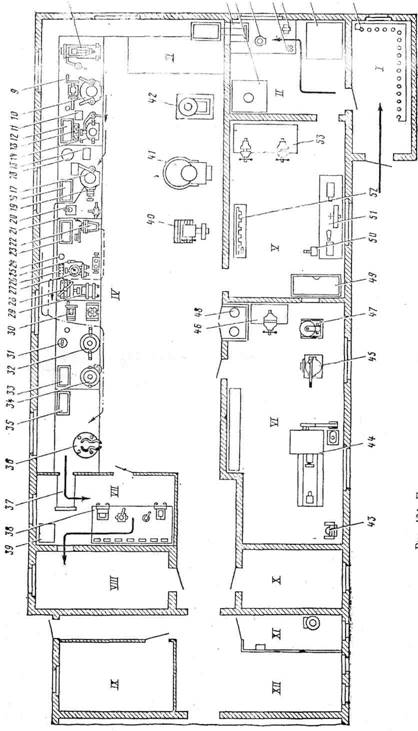

В данном курсовом проекте рассмотрен и описан процесс ремонта и испытания автоматического регулятора ТРП. Он состоит из пояснительной записки и графической части.

В пояснительной записке затронуты такие вопросы, как: характеристика и описание автоматического регулятора, их основные неисправности, АКП, требования охраны и техники безопасности при ремонте тормозного оборудования. В целом пояснительная записка состоит из 40 листов, 15 таблиц, 18 рисунков.

Графическая часть состоит из 2-х листов: формата А1 и А2, на которых изображены карта неисправностей авторегулятора, и чертеж моечной машины авторегуляторов.

- В конце данной работы, для более полного и подробного изучения авторегуляторов, представлен список использованных источников

- СОДЕРЖАНИЕ

- ВВЕДЕНИЕ

- 1. НАЗНАЧЕНИЕ АВТОРЕГУЛЯТОРА

- 2. НЕИСПРАВНОСТИ АВТОРЕГУЛЯТОРА И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ

- 3. ДЕФЕКТАЦИЯ И РЕМОНТ АВТОРЕГУЛЯТОРА. ВИЗУАЛЬНЫЙ ОСМОТР

- 4. МОЕЧНАЯ МАШИНА АВТОРЕГУЛЯТОРОВ

- 4.1 Руководство по эксплуатации

- 4.2 Устройство и описание

- 5. Расчет экономической эффективности

- ЗАКЛЮЧЕНИЕ

- ВВЕДЕНИЕ

- Железнодорожный транспорт занимает ведущее место среди всех видов транспорта России. Большое значение имеет рациональность конструкции вагонов и их технико-экономических показателей, провозную способность дорог, возможность широкого внедрения механизации и автоматизации при изготовлении и ремонте вагонов, а также их эксплуатации.

- Исходя из реальных условий эксплуатации тормозных приборов принята планово-предупредительная система их ремонта. Цель этой системы устранить естественные износы трущихся пар, предупредить возможность отказов приборов в работе и обеспечить безотказную их работу в эксплуатации в течение установленного срока.

- Установлены следующие виды ремонта и осмотра тормозного оборудования вагонов: плановый, ревизия и текущий.

- Плановые ремонты тормозов выполняют на вагоноремонтных заводах и в вагонных депо. При этих видах ремонта снимают с вагона воздухораспределители, авторежимы, авторегуляторы, концевые и разобщительные краны, соединительные рукава и направляют в контрольный пункт автотормозов (АКП) или тормозное отделение завода для осмотра, ремонта и испытания. Взамен снятых приборов устанавливают исправные из оборотного запаса.

- Тормозные цилиндры, все воздушные резервуары и воздухопровод осматривают, ремонтируют и испытывают при деповском ремонте без снятия с вагонов, а при капитальном — со снятием.

- Цилиндры разбивают, очищают, их детали осматривают и обмеряют. После устранения неисправностей рабочие поверхности корпуса цилиндра, манжету, войлочное кольцо поршня и сальник смазывают тормозной смазкой, а также производят сборку.

- Рычажную тормозную передачу разбирают, все детали тщательно осматривают и обмеряют для определения величины износов и выявления дефектов. Негодные детали ремонтируют или заменяют. Неисправные предохранительные устройства восстанавливают до альбомных размеров. Для повышения эксплуатационной надежности предохранительные скобы ставят на резиновых прокладках, а на длинные тормозные тяги устанавливают ограничители вибрации — дополнительные скобы с резиновыми и деревянными прокладками. Автоматические регуляторы выхода штока тормозного цилиндра ремонтируют с проверкой действия на специальном стенде.

- При капитальном ремонте запасные и рабочие резервуары очищают и подвергают гидравлическому испытанию. После выполнения наносят трафарет с указанием даты и ремонтного пункта.

- Ревизия тормозного оборудования выполняется через каждые шесть месяцев при отцепочном ремонте вагонов и на пунктах отстоя. При ревизии осматривают и проверяют: тормозные цилиндры, рычажную передачу, предохранительные устройства, прочность крепления тормозных цилиндров, резервуаров, скоб, воздухопровода, соединительных рукавов и их подвесок. Изношенные тормозные колодки заменяют. Воздухораспределители без бирок и с неявными клеммами на бирках заменяют.

- Цель работы: всесторонне охарактеризовать процесс ремонта авторегулятора тормозной рычажной передачи.

- Из поставленной цели можно выделить несколько задач:

- 1. Рассмотреть неисправности авторегулятора

- 2. Определить основные способы ремонта авторегулятора.

- 3. Изучить и описать принципы работы моечной машины для авторегуляторов.

- 4. Рассчитать экономический эффект от модернизации моечной машины.

- 5. Разработать конструктивные и технологические мероприятия по повышению качества ремонта авторегулятора

1. НАЗНАЧЕНИЕ АВТОРЕГУЛЯТОРА

Все грузовые вагоны, построенные с 1974 г. оборудованы автоматическими регуляторами одностороннего действия № 574Б (рис.1), предназначенными для стягивания рычажной передачи и компенсации износа тормозных колодок. Применение регуляторов позволяет устранить ручную регулировку рычажных передач и поддерживать выход штока ТЦ в установленных пределах. Тем самым обеспечивается правильное взаимное расположение рычагов и тяг, достигается стабильность коэффициента полезного действия рычажной передачи и высокая тормозная эффективность. Наибольшее передаваемое через регулятор усилие составляет 80 кН.

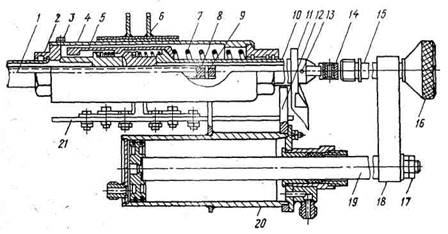

Автоматический регулятор состоит из корпуса 7 с крышкой 14 и головкой 2 с защитной трубой и наконечником, возвращающей пружины 6, тягового стакана 5 со стопорным кольцом и крышкой стакана, тягового стержня 15 с ушком 12, регулирующей и вспомогательной гаек с упорными подшипниками, пружинами и втулкой, а также регулирующего винта 1 с несамотормозящейся трехзаходной трапециедальной резьбой и предохранительной гайкой 8.

Рис.1. Общий вид авторегулятора

2. НЕИСПРАВНОСТИ АВТОРЕГУЛЯТОРА И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ

Самая основная причина возникновения неисправностей авторегулятора это неправильная регулировка размеров «А», «а». Так же причиной может явиться воздействие окружающей среды (влажность воздуха, запыленность).

Источник

Ремонт автоматического регулятора

Исходя из реальных условий эксплуатации тормозных приборов принята планово — предупредительная система их ремонта. Цель этой системы устранить естественные износы трущихся пар, предупредить возможность отказов приборов в работе и обеспечить безотказную их работу в эксплуатации в течение установленного срока.

затвор дисковый для пищевой промышленности

Установлены следующие виды ремонта и осмотра тормозного оборудования вагонов: заводской, деповской, ревизия и текущий.

Заводской и деповской ремонты тормозов выполняют на вагоноремонтных заводах и в вагонных депо при соответствующих видах ремонта вагонов. При этих видах ремонта снимают с вагона воздухораспределители, электровоздухораспределители, авторежимы, авторегуляторы, концевые и разобщительные краны, краны экстренного торможения, соединительные рукава, выпускные клапаны и направляют в контрольный пункт автотормозов (АКП) или тормозное отделение завода для осмотра, ремонта и испытания. Взамен снятых приборов устанавливают исправные из оборотного запаса.

Тормозные цилиндры, все воздушные резервуары и воздухопровод осматривают, ремонтируют и испытывают при деповском ремонте без снятия с вагонов, а при заводском – со снятием.

Цилиндры разбивают, очищают, их детали осматривают и обмеряют. После устранения неисправностей рабочие поверхности корпуса цилиндра, манжету, войлочное кольцо поршня и сальник смазывают тормозной смазкой, а также производят сборку.

Рычажную тормозную передачу разбирают, все детали тщательно осматривают и обмеряют для определения величины износов и выявления дефектов. Негодные детали ремонтируют или заменяют. Неисправные предохранительные устройства восстанавливают до альбомных размеров. Для повышения эксплуатационной надежности предохранительные скобы ставят на резиновых прокладках, а на длинные тормозные тяги устанавливают ограничители вибрации – дополнительные скобы с резиновыми и деревянными прокладками. Автоматические регуляторы выхода штока тормозного цилиндра ремонтируют с проверкой действия на специальном стенде.

При заводском ремонте запасные и рабочие ревервуары очищают и подвергают гидравлическому испытанию. После выполнения наносят трафарет с указанием даты и ремонтного пункта.

Ревизия тормозного оборудования выполняется через каждые шесть месяцев при отцепочном ремонте вагонов и на пунктах отстоя. При ревизии осматривают и проверяют: тормозные цилиндры, рычажную передачу, предохранительные устройства, прочность крепления тормозных цилиндров, резервуаров, скоб, воздухопровода, соединительных рукавов и их подвесок. Изношенные тормозные колодки заменяют. Воздухораспределители без бирок и с неявными клеммами на бирках заменяют.

Диагностирование автомобилей перед ТО-1 и ТО-2

Как правило, перед ТО-1 проводят только часть диагностических операций, обеспечивающих в первую очередь безопасность движения автомобиля и направленных на выявление причин отказов. Перед ТО-2 объем диагностирования значительно больший. Кроме определения технического состояния систем и механизмов, обеспечивающих безопасность движения автомобилей, проверке подлежат все агрегаты и механизмы. Диагностирование автомобилей перед ТО-1 проводят на одн .

Объем страховой ответственности

Объем страховой ответственности, предоставляемый по договору страхования каско судов, подробно излагается в соответствующих условиях страхования. Единых для всего мира условий не существует. Наиболее распространены английские условия, именуемые оговорками Института Лондонских страховщиков. (Clauses of’ihe Institute of London Underwriters). Под оговоркой обычно понимается минимальный перечень условий страхования, которой составляет основу конкре .

Расчет годовой производственной программы всех видов технического обслуживания

Производственная программа АТП – это планируемое число обслуживания данного вида (ЕО, ТО – 1, ТО – 2) за определенный период времени (год, сутки), а также число капитальных ремонтов (КР) за год. Программа является основой для расчета годового объема работ по ТО и ремонту, а также численности производственного персонала. Число текущих ремонтов (ТР) за этот же период времени не определяется, так как ТР автомобиля, его агрегатов и систем, норматив .

Источник

Курсовая работа: Ремонт автоматического регулятора

| Название: Ремонт автоматического регулятора Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 04:18:20 12 декабря 2010 Похожие работы Просмотров: 4478 Комментариев: 15 Оценило: 2 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||

| №№ п/п | Признаки неисправности | Причины неисправности | Способы устранения неисправностей |

| 1 | Заклинивание, заедание регулирования регулятора | Трещины, отколы винта, пружины, крышки | Измеряют при помощи лупы ЛП-1-6 ГОСТ 25706, заменить |

| 2 | Невозможность регулирования ТРП | Износ резьбы винта | |

| 3 | Заедание регулировки | Срыв резьбы | Ремонт |

| 4 | Неправильная регулировка ТРП | Износ конусных поверхностей более чем на 0,6 мм | Проверка шаблоном 642.003, заменить |

| 5 | Невозможность сохранять величину выхода штока поршня ТЦ | Просадка пружины более чем на 4 мм-возвратная, роспуска -1мм; излом | При изломе или других видимых дефектах — замена, просадка-ремонт, более допустимого — замена |

| 6 | Регулятор не изменяет своей длины при вращении корпуса вручную | Загрязнение деталей: регулирующего винта, гаек, упорных подшипников | Сменить авторегулятор |

| 7 | При полном торможении ход штока тормозного цилиндра отклоняется от нормы | Неправильно установлен размер А | Отренгулировать привод таким образом, чтобы ход штока при полном торможении находился в пределах нормы |

| 8 | Изгиб стержня привода | Допущено чрезмерное сжатие возвращающей пружины (более 110 мм) | Выправить стержень привода |

| 9 | При вращении авторегулятора вручную на стягивание корпус не смещается вдоль тягового стержня | Авторегулятор полностью укоротил свою длину винт упирается в торец ушка) | Заменить изношенные колодки или отрегулировать ТРП перестановкой валиков |

Основные неисправности авторегулятора представлены в графической части курсового проекта на листе 2.

4. РАЗРАБОТКА КАРТЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Снятый с вагона регулятор направляется для очистки, дальнейшей разборки и ремонта в отведенное для этого место отделения автоконтрольного пункта (АКП).

Разборка авторегулятора. Ввиду того что установленная в корпусе регулятора возвратная пружина сжата с силой около 150 кгс, запрещается разбирать и собирать авторегулятор без специального приспособления.

Проектно-конструкторское бюро ПКБ ЦВ МПС разработало технологическую оснастку для разборки, ремонта и сборки бескулисных регуляторов усл. № 536М. В комплект оснастки входят стенд для испытания регуляторов, а также приспособления и инструменты для разборки и сборки регуляторов; весь комплект можно использовать при ремонте регулятора усл. № 574Б.

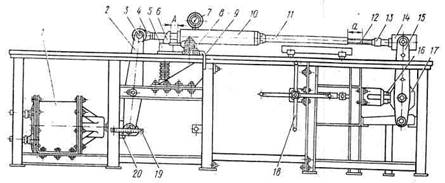

Комбинированное приспособление для разборки и сборки основных узлов бескулисного авторегулятора (рис. 2) является быстродействующим устройством с пневматическим приводом.

Рисунок 2. Комбинированное устройство для разборки и сборки регулятора № 574 Б

Приспособление смонтировано на опорной раме, которая устанавливается на стол-верстак, имеющий соответствующие вырезы для размещения силового горизонтального цилиндра 20 и вертикального цилиндра, расположенных ниже опорной плиты 21.

Силовой цилиндр 20 предназначен для сжатия возвратной пружины 7 регулятора. На шток 19 цилиндра свободно насажена серьга 18, которая удерживается двумя гайками 17. В верхнее отверстие серьги вставлен натяжной винт 15 с маховиком 16. Конец натяжного винта имеет резьбу, соответствующую резьбе тягового стержня авторегуляторов усл. 536М и 574Б. Горизонтальный цилиндр 20 приварен к ребрам опорной плиты.

Вертикальный цилиндр (на рисунке не показан) служит для перемещения прижима 6, закрепляющего корпус 4 регулятора на ребрах опорной плиты. Цилиндр 20 имеет двусторонний впуск сжатого воздуха, вертикальный цилиндр — односторонний.

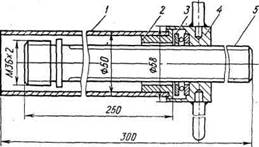

В ряде случаев можно пользоваться более простым приспособлением для сжатия возвратной пружины (рис. 3). Это приспособление состоит из винта 5, гайки 4 с ленточной двухзаходной резьбой, подшипника 3 и трубы 1 с втулкой 2. Винт на одном конце имеет такую же нарезку, как и ушко регулятора, а на другом— квадрат для удобства ввинчивания в тяговый стержень регулятора. К гайке 4 приварены рукоятки-стержни.

Рисунок 3. Приспособление для сжатия возвратной пружины регулятора

Перед установкой на комбинированное приспособление каждый поступивший в ремонт регулятор должен быть очищен от грязи и проверен на стенде с целью определения предстоящего объема работ.

При разборке корпус авторегулятора устанавливается на У-образных ребрах опорной плиты приспособления таким образом, чтобы его торец упирался во фланец 12 горизонтального цилиндра, как это показано на рис. 2. Затем включают вертикальный силовой цилиндр прижима 6, и корпус регулятора надежно зажимается в приспособлении.

В начале разборки выбивают заклепку 13, вывертывают ушко регулятора 14 и снимают упор 11 привода с тягового стержня 10. Затем регулирующий винт ввертывают в регулятор до тех пор, пока предохранительная гайка 8 не выйдет из тягового стержня 10 со стороны ушка. После этого снимают предохранительную гайку 8, предварительно выбив штифт 9, и полностью вывертывают регулирующий винт из регулятора.

Далее с помощью маховика 16 в тяговый стержень 10 регулятора ввертывают натяжной винт 15, причем нарезанная часть винта должна полностью войти в тяговый стержень во избежание несчастных случаев при последующем сжатии пружины. Из корпуса 4 регулятора вывертывается стопорный болт 3, соединяющий головку 2 с корпусом.

Поворотом трехходового крана впускают сжатый воздух в левую полость горизонтального цилиндра 20. В результате этого поршень вместе со штоком 19, серьгой 18 и винтом 15 перемещается вправо, вытаскивая стержень 10 вместе с узлом стакана 5 и тем самым сжимая возвратную пружину 7. Таким образом, головка 2 регулятора освобождается от нагрузки возвратной пружины 7 и может быть выведена из корпуса 4.

Затем с помощью трехходового крана выпускают сжатый воздух из левой полости горизонтального цилиндра и впускают его в правую полость. Возвратная пружина 7, постепенно разжимаясь, переместит стакан 5 влево до выхода его из корпуса регулятора, после чего тяговый стержень 10 освобождают от натяжного винта 15 приспособления, а стакан 5 со всеми собранными в нем деталями и возвратную пружину 7 вынимают из корпуса регулятора. После этого начинают разборку стакана.

После чего вывертывают крышку 13, предварительно вывернув стопорный винт 12 (М6Х8). Вынимают вспомогательную гайку 10 с подшипником 11 и пружиной 9.

На этом разборка регулятора заканчивается. Все детали промывают в керосине, протирают насухо и подвергают тщательному осмотру и проверке.

Ремонт основных деталей авторегулятора.Головку авторегулятора осматривают с проверкой основных размеров. При наличии трещин, изломов, а также износа резьбы М95Х2 по шагу и диаметру более чем на 0,4 мм или срыва резьбы общей длиной более 1,5 нитки головка регулятора к дальнейшей эксплуатации не допускается. Заусенцы на гранях резьбы разрешается удалять напильником или шабером, а местные забоины и срывы прорезать на токарно-винторезном станке. Забитую резьбу М8 можно прорезать метчиком.

Если на конусной поверхности появляется местный износ глубиной до 0,6 мм, поверхность следует проточить с сохранением конусности 30°. Мелкие риски на этой поверхности удаляются протиркой с пастой ГОИ.

Регулирующий винт, вспомогательная и регулирующая гайки осматривают, их основные размеры проверяют. При наличии трещин, изломов и изношенной резьбы, когда гайки имеют продольное перемещение более 1 мм, детали бракуют.

Заусенцы, задиры, забоины на резьбе должны быть зачищены. Равномерный износ конусной поверхности регулирующей гайки допускается глубиной не более 0,6 мм; при большем износе разрешается поверхность обточить с сохранением конусности 45°.

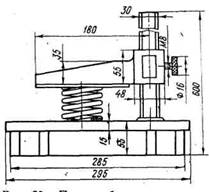

Пружины, имеющие излом, трещины и другие поверхностные дефекты, бракуют. Заменяют новыми также пружины, имеющие по сравнению с установленными минимальными допусками просадку: возвратная пружина — более чем на 4 м; пружина роспуска — более чем на 1 мм; пружина регулирующей гайки — более чем на 1,5 мм. Проверка высоты пружин выполняется на специальном приспособлении, показанном на рис. 4. Остальные детали регулятора при ремонте также осматриваются и проверяются специальными шаблонами. Задиры и заусенцы на деталях зачищаются, а их рабочие размеры доводятся до чертежных.

Рисунок 4. Приспособление для измерения высоты пружины

Сборка бескулисного авторегулятора.Сборка регулятора производится по узлам в последовательности, обратной разборке. При сборке все трущиеся поверхности деталей и подшипники смазывают смазкой ЖТКЗ ВТУ ЦТУ № 13-66 или ЦИАТИМ-201 ГОСТ 6267—59.

Вначале в корпус регулятора вставляется возвратная пружина, а затем собирают узел тягового стакана. Корпус стакана зажимают в тисках в вертикальном положении. В него последовательно вставляют пружину 9, подшипник 11, вспомогательную гайку 10 и поджимают эти детали крышкой 13, завертывая ее до совпадения отверстий в ней и в корпус стакана под стопорный винт 12 (М6Х8). Затем ослабляют тиски, переворачивают стакан, вновь закрепляют его в тисках и последовательно вставляют регулирующую гайку 8, подшипник 2, пружину 3, втулку 4, тяговый стержень 6. Все эти детали поджимают гильзой 5, которую завертывают до совпадения отверстий в ней ив корпусе стакана под стопорный винт 7 (М6Х8). После того как собран узел тягового стакана, производят окончательную сборку регулятора на комбинированном приспособлении (см. рис. 2). Корпус 4 регулятора со вставленной в него возвратной пружиной 7 устанавливают на опорную плиту 21 приспособления и закрепляют прижимом 6.

На регулирующий винт навертывают собранные узлы головки и стакана, при этом необходимо убедиться, что они при вертикальном положении винта свободно, без заеданий навинчиваются под собственным весом. Затем комплект этих узлов вставляют в корпус 4, в отверстие тягового стержня 10 ввертывают натяжной винт 15 приспособления; впуская воздух в силовой цилиндр 20, сжимают возвратную пружину 7, ключом ввертывают головку 2 и закрепляют ее болтом М8 х 12.

Далее выпускают воздух из силового цилиндра приспособления, отпуская возвратную пружину, и вывертывают натяжной винт приспособления из тягового стержня 10. Регулирующий винт ввертывают в головку до выхода его конца из тягового стержня, после, этого на винт навертывают предохранительную гайку 8, совмещают отверстия в винте и гайке и вставляют штифт 9.

После сборки регулятор снимают с приспособления и устанавливают на стенд для испытания.

Испытание авторегулятора на стенде. Стенд для испытания авторегуляторов (рис. 5) представляет собой сварной каркас, на котором установлен тормозной цилиндр диаметром 14″. Шток поршня цилиндра шарнирно соединен с рычагом 2, верхний конец которого валиком 3 соединяется с ушком 4 регулятора. Специальное упорное устройство 5 предназначено для закрепления упора привода 6.

На стенде имеется механизм, позволяющий имитировать износ тормозных колодок (увеличение или уменьшение зазора между колодкой и колесом). Вращением маховика 18 уменьшается или увеличивается расстояние между упором 16 и колодкой 17, шарнирно подвешенной на вертикальном рычаге 15. На верхнем шарнире вертикального рычага установлен поворотный демпфер 14 пружинного типа, имитирующий упругие деформации рычажной передачи. На шток демпфера навинчена тяговая муфта 13 с быстродействующим захватом.

Воздух поступает в тормозной цилиндр по трубе 9 через кран 8 вспомогательного тормоза локомотива усл. № 4ВК. Давление в тормозном цилиндре при испытании контролируется по манометру 7‘ ,

Рисунок 5. Стенд для испытания регуляторов

а величину выхода штока можно определить по указателю 20, закрепленному на штоке поршня тормозного цилиндра, и масштабной линейке 19, установленной на: каркасе стенда.

Механизм регулировки зазоров между колодкой и упором и демпферное устройство позволяют проверить работу автоматического регулятора в условиях, близких к эксплуатационным.

При испытании авторегулятора на стенде проверяется его работа на стабильность действия и стягивание рычажной передачи при различной величине износа тормозных колодок.

Устанавливая регулятор 10 на стенд, его ушко 4 соединяют с вертикальным рычагом 2 при помощи валика 3 со шплинтом. С противоположной стороны регулирующий винт 12- соединяют муфтой 13 с поворотным демпфером 14.

Проверка работы автоматического регулятора на стабильность позволяет определить способность регулятора при нормальных зазорах между колодками и колесами сохранять постоянную величину выхода штока поршня тормозного цилиндра. Для этого вращением маховика 18 против часовой стрелки устанавливают зазор между упором 16 и колодкой 17 вертикального рычага, обеспечивающий определенную величину хода штока, тормозного цилиндра, например 100 мм при полном служебном торможении. Затем поворотом ручки крана 8 производят полное служебное торможение. Исправный авторегулятор должен установить выход штока в пределах 100 мм. Далее, поворачивая ручку крана 8, выпускают воздух из цилиндра, рычажная передача стенда возвращается в исходное положение, а между упором 16 и колодкой 17. образуется зазор.

Чтобы проверить стабильность работы регулятора, наносят продольную и поперечную меловые риски на конец защитной трубы 11 я регулирующий винт 12 и производят одно-два регулировочных торможения с последующим отпуском. У исправного авторегулятора меловые риски не должны сместиться. Если же они сместились, значит, регулятор неисправен и его необходимо вернуть в ремонтное отделение АКП.

Во время эксплуатации регулятор должен надежно стягивать рычажную передачу в зависимости от увеличения выхода штока поршня тормозного цилиндра, поддерживая постоянные зазоры между колодками и колесами.

Проверяя на стенде действие регулятора на стягивание рычажной, передачи, необходимо маховик 18 повернуть по часовой стрелке на один-два оборота, чтобы между упором 16 и колодкой 17 образовался зазор 8—16 мм. Затем производят при помощи крана 8 полное служебное торможение с последующим отпуском, в результате чего регулятор должен сократиться по длине на величину до 8—10 мм и стянуть рычажную передачу. Проверку величины стягивания (также и роспуска) производят замером рабочего хода регулирующего винта. Операцию стягивания следует повторить еще 1—2 раза.

На исправный регулятор после испытания устанавливают металлическую бирку, на которой выбивается клеймо, присвоенное ремонтному пункту, и дата проведения испытания. Бирку закрепляют болтом, стопорящим головку на корпусе регулятора. Результаты испытания записывают в отдельный журнал.

Нерабочие поверхности отремонтированного и испытанного авторегулятора окрашивают битумным лаком и устанавливают регулятор в вертикальном положении ушком вниз на стеллаж готовой продукции.

Монтаж авторегулятора на вагоне ипроверка его действия.

Перед установкой на вагон регулирующий винт авторегулятора должен быть вывернут таким образом, чтобы расстояние от конца защитной трубы 8 до риски на регулирующем винте было в пределах а = 500 мм. При постановке на вагон, оборудованный рычажным приводом, авторегулятор нужно положить на предохранительную скобу 3, ушко 2 пропустить между планками рычага-упора 10 и установить между горизонтальными рычагами 11. Затем вставить в отверстие валик , надеть на него шайбу и закрепить шплинтом.

После этого навертывают на регулирующий винт 4 муфту 6, ставят квадратную шайбу 5 и шплинт 7. Регулировка размера А производится перемещением гаек 9 с последующей проверкой величины выхода штока тормозного цилиндра (производится полное служебное торможение).

При постановке авторегулятора на вагон, оборудованный стержневым приводом, операции по креплению ушка регулятора и конца регулирующего винта такие же, как при постановке на вагон с рычажным приводом. После закрепления регулятора стержень 13 привода одним концом ввертывают в упор 12, а другим — в палец 14 с постановкой контргаек 15. Величину размера А при стержневом приводе регулируют перемещением гаек 15 и вращением стержня 13 с обязательной последующей проверкой выхода штока поршня тормозного цилиндра при полном служебном торможении.

После установки регулятора на вагон проверяется стабильность его действия, а также действие на стягивание тормозной рычажной передачи вагона.

Для проверки на стабильность действия на конец защитной трубы 8 и поверхность регулирующего винта 4 наносят мелом продольную и поперечную риски. Затем производят 2 раза торможение при давлении в тормозном цилиндре 1 —1,2 кгс/см 2 . Если при этом риски не смещаются, значит, регулятор работает нормально и поддерживает постоянный выход штока поршня тормозного цилиндра.

Во время проверки действия авторегулятора на стягивание рычажной передачи корпус его поворачивают на 1—2 оборота против часовой стрелки, затем производят полное служебное торможение и отпуск. После этого регулятор должен сократить первоначальную величину а рабочего хода винта на 8—10 мм.

В случае неправильного действия регулятора при любой из проверок он должен быть заменен и направлен в АКП для повторного ремонта.

Карта технологического процесса представлена в графической части курсового проекта на листе 3.

5. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА

5.1 Общие положения

При ремонте тормозного оборудования в АКП должны соблюдаться требования, предусмотренные Правилами техники безопасности и производственной санитарии при техническом обслуживании и ремонте вагонов № ПОТ РО32-ЦВ-400-96., Правил пожарной безопасности на железнодорожном транспорте, требований техники безопасности, изложенных в местных инструкциях и указаниях МПС РФ и управления дороги.

За организацию в соответствии с требованиями техники безопасности и состояние охраны труда в цехе несут ответственность мастер АКП и бригадиры цеха.

Мастер АКП организует обучение и проверку знаний по охране труда в соответствии с Положением по организации обучения и проверки знаний по охране труда на железнодорожном транспорте №ЦСР-325-85.

Каждый работник цеха обязан знать и строго выполнять требования Правил, Инструкций по техники безопасности и производственной санитарии, пользоваться спецодеждой и предохранительными устройствами и приспособлениями, содержать в чистоте и порядке свое рабочее место, соблюдать чистоту в цехе. Рабочая одежда должна соответствовать требованиям ГОСТ 12.4.103-83.

Коллективные и индивидуальные средства защиты работающих должны отвечать требованиям ГОСТ 12.4.011-75.

В случае повреждения механизмов, приспособлений, оборудования или получения травмы, нарушения техники безопасности работник должен немедленно сообщить об этом мастеру цеха.

5.2 Требования к технологическому оборудованию

Все производственное оборудование должно отвечать требованиям ГОСТ 12.1.003-83, ГОСТ 12.2.003-91, ГОСТ 12.2.022-80.

Все узлы и детали тормозного оборудования, при поступлении в ремонт, должны тщательно очищаться и обмываться в моечной машине. Запрещается подача в ремонт неочищенные тормозные приборы и арматура.

Для обеспечения безопасных условий труда электродвигатели, пусковая аппаратура и все другие части оборудования и моечной машины, которые могут находиться под напряжением, надежно заземляются и перед началом работы проверяются работниками цеха.

Для работы на моечной машине допускаются лица, обученные с устройством, эксплуатацией и технике безопасности обслуживания машин и прошедшие инструктаж на рабочем месте. Перед началом работы моечной машины работнику необходимо включить вентиляцию и перед машиной уложить деревянные решетки. Люк моечной машины должен надежно закрываться, и после обмывки приборов при включенной вентиляции открывать не ранее 5 минут. Состояние воздушной среды на производственных участках должно соответствовать требованиям ГОСТ 12.1.005-88.

На производственных участках применяют сигнальные цвета и знаки безопасности в соответствии с требованиями ГОСТ 12.4.026-76.

Конструкции предохранительных устройств на станках и испытательных стендах должны быть прочными и надежно закрепленными. Внутренние поверхности защитных ограждений окрашиваются в ярко-красный цвет, сигнализирующий об опасности в случае открытия их.

Новое или установленное после ремонта испытательное оборудование должно пройти метрологическую аттестацию и быть принятым комиссией в соответствии с Инструктивными указаниями №255-83 ПКБ ЦВ.

Оборудование, предназначенное для ремонта и испытания тормозного оборудования, должно содержаться в исправном состоянии, размещаться в предусмотренных технологическим процессом местах и не мешать свободному проходу.

Проходы и транспортные проезды должны быть свободными и иметь габаритные полосы безопасности.

Электрооборудование стендов и механизированных приспособлений для ремонта тормозного оборудования потребляющих при работе электрический ток, должно эксплуатироваться по нормам и требованиям действующих Правил технической эксплуатации электроустановок потребителей, Правил техники безопасности при эксплуатации электроустановок потребителей, Правил пользования и испытания защитных средств, применяемых в электроустановках.

Стенды и механизированные приспособления для ремонта тормозного оборудования, потребляющие при работе электрический ток, должны иметь надежное защитное заземление в соответствии с ГОСТ 12.1.030, предупредительные знаки, надписи и предохранители. Сопротивление заземления должно быть не более 4,0Ом.

Сопротивление изоляции стендов и механизированных приспособлений для ремонта тормозного оборудования, потребляющих при работе электрический ток, должно соответствовать требованиям ГОСТ 1516.1 и быть не менее 0,5 Ом.

По способу защиты от поражения электрическим током стенды и механизированные приспособления для ремонта тормозного оборудования, потребляющие при работе электрический ток, должны удовлетворять классу 01 ГОСТ 12.2.007.0.

Все провода должны прокладываться в металлических трубах или гибких металлорукавах, защищенных асбестовой тканью. Степень защиты, обеспечиваемая оболочкой, должна соответствовать 1Р ГОСТ 14254. Наращивать провода пайкой запрещается.

На изоляции проводов и кабелей не допускаются задиры, надрезы, трещины и другие механические повреждения.

Исходящие трубопроводы напорной магистрали должны иметь возможность свободного температурного удлинения, не приводящего к деформации и нарушению плотности, герметичности и целостности соединений.

Способ соединения трубопроводов должен обеспечивать плотность и исключать возможность повреждения трубопроводов. Перед началом работы на приспособлении для отсоединения концевого крана от соединительного рукава необходимо проверить техническое состояние узлов, пусковой кнопки и заземления. При отсоединении концевого крана запрещается касаться рукой корпуса концевого крана.

Перед проведением комплектовки рукавов проверить плавность передвижения узлов, механизмов, приспособлений и состояние пусковых кнопок. При комплектовке рукавов запрещается отвлекаться на посторонние работы и разговоры.

Перед началом испытания концевых и разобщительных кранов и соединительных рукавов необходимо убедиться в целостности подводящих трубок, соединений, плавность передвижения узлов и деталей приспособлений, исправности манометров и правильности установки кранов и рукавов на приспособлении.

Грузовые лифты, предназначенные для подачи узлов и деталей тормозного оборудования на ремонт и из ремонта, грузоподъемностью 200 кг, должен иметь четко проставленные предельные нагрузки крупными буквами и цифрами и трафарет о дате следующего испытания и проверки работоспособности.

5.3. Требования к инструменту и приспособлениям.

Перед началом работы работник должен проверить состояние инструмента, находящегося на рабочем месте или получаемого из инструментальной и кладовой.

Инструмент и приспособления должны отвечать требованиям стандартов и технических условий.

Места обработки деталей зубилом или другим подобным инструментом ограждают ширмами или щитками из сетки, а исполнители работ обеспечиваются защитными очками.

Мастер и бригадиры должны ежедневно проверять исправность инструмента, а исполнители перед началом работы.

Работа неисправным инструментом, неочищенным от грязи и масла и без защитных средств запрещается.

При ремонте тормозного оборудования разрешается применять переносные лампы напряжением не свыше 36В. Штепсельные соединения, применяемые на напряжение до 36В, должны отличаться от штепсельных соединений, предназначенных для напряжения свыше 36В, и иметь различную окраску.

5.4. Требования к организации рабочих мест.

Производственные помещения и рабочие места должны соответствовать требованиям Правил пожарной безопасности на железнодорожном транспорте ЦУО/112, санитарным нормам и ГОСТ 12.1.004-85, ГОСТ 12.1.010-76.

Производственные и вспомогательные помещения должны иметь искусственное и естественное освещение согласно требований СНиП П-4-79.

Во всех производственных и вспомогательных помещениях системы вентиляции и отопления должны обеспечивать выполнение требований ГОСТ 12.1.005-88, ГОСТ 12.4.021-75,СниП 2.04.05-86 и содержаться в исправном состоянии, обеспечивающем эффективное их использование.

В производственных и вспомогательных помещениях независимо от наличия вредных выделений и вентиляционных устройств должны предусматриваться открывающиеся фрамуги и другие открывающиеся устройства в окнах площадью не менее 20% общей площади световых проемов.

Окраска оборудования и приспособлений должны производиться в соответствии с требованиями Руководства по рациональному цветовому оформлению и Альбома по окраске производственных и вспомогательных помещений, оборудования, транспортных средств, коммуникаций, сооружений и инвентаря и ГОСТ 14202.

Расположение и планировка оборудования и инвентаря на рабочем месте должна обеспечивать минимальные движения рабочего в процессе выполнения заданий на данном рабочем месте.

Виды и количество технологической оснастки, находящейся на рабочем месте, должны соответствовать характеру выполняемых на нем технологических процессов и обеспечивать бесперебойную и безопасную работу в течении всего рабочего времени.

Освещенность цеха при люминесцентных лампах на уровне 0,8 м от пола должна быть не менее 200 лк, при этом может применяться также местное освещение рабочего места. (СниП 11-4-79).

Вентиляционная система цеха должна обеспечивать в любое время года такую кратность или величину объема воздуха, при которой в рабочей зоне постоянно поддерживается нормальная температура, и воздух не имеет вредных примесей выше допустимых по нормам. Рабочей зоной считается пространство высотой до 2 м над уровнем пола.

В производственных помещениях должна находиться аптечка с набором медикаментов для оказания первой до врачебной помощи.

5.5. Требования при ремонте тормозного оборудования

Отвертывание заглушек тормозных приборов и резервуаров при нахождении их под давлением не допускается.

Разборка приборов, обстукивание их молотком при нахождении их под давлением не допускается.

При обдувке деталей и их узлов сжатым воздухом после их обмывки пользоваться защитными очками.

При испытании соединительных рукавов сжатым воздухом рукав должен быть надежно закреплен и огражден предохранительным щитком.

Запрещается отвертывать заглушки тормозных приборов, находящихся под давлением.

При техническом обслуживании и ремонте электрической части электропневматического тормоза пассажирских вагонов следует руководствоваться требованиями техники безопасности, изложенными в типовом технологическом процессе ремонта тормозного оборудования вагонов.

5.6.Требования к персоналу и применению средств индивидуальной защиты

Персонал, выполняющий ремонт тормозного оборудования должен быть обучен и испытан в знаниях техники безопасности и производственной санитарии в соответствии с № ЦСР-325-85.

Все работники, связанные с ремонтом, проходят медицинское освидетельствование согласно действующих указаний МПС и приказа Минздрава РФ.

Все работники цеха обеспечиваются спецодеждой согласно приказу МПС от 18.09.90г. № 25Ц. Спецодежда, спецобувь и предохранительные приспособления должны соответствовать требованиям ГОСТов и технических условий. Сроки носки спецодежды и спецобуви и пользование предохранительными средствами исчисляются со дня фактической выдачи их рабочим. Стирка, ремонт и хранение организуется предприятием.

За счет средств депо спецодежда и спецобувь рабочих ремонтируется или заменяется в случае непригодности до истечения срока носки по причинам, не зависящим от рабочего.

Замена спецодежды и спецобуви осуществляется на основании соответствующего акта, составленного администрацией с представителем профкома.

Во время работы рабочие должны пользоваться выданной им спецодеждой, спецобувью и не допускаться к работе без них.

Рабочие получающие предохранительные приспособления, проходят специальный инструктаж по правилам пользования и способами проверки исправности этих приспособлений.

Дежурные спецодежда, спецобувь и предохранительные приспособления выдаются только на время выполнения работ, для которых они предусмотрены.

Рабочие и служащие цеха обеспечиваются мылом в соответствии с Положением о снабжении рабочих и служащих железнодорожного транспорта.

Совершенствование тормозной техники в нашей стране, как правило, происходило вследствие изменения условий эксплуатации подвижного состава, что вызывало определенную временную паузу, отделявшую их от создания необходимых по характеристикам тормозных приборов. В силу этого в течение нескольких лет приходилось пользоваться устаревшими тормозными устройствами, что снижало безопасность движения поездов.

В данном курсовом проекте мы рассмотрели контрольный пункт автотормозов, с кратким описанием конструкции и ремонта автоматического регулятора. Разработали карту неисправностей и карту технологического процесса.

Поэтому наряду с авторегулятором 574Б в последнее время используется более совершенный РТРП-675 с аналогичным принципом действия. Он обеспечивает передачу усилия в 90 кН (вместо 80 кН для 574Б), имеет рабочий диапазон по стягиванию ТРП 675 мм (против 550 мм), а за один цикл торможение-отпуск максимально сокращает ее на 20 мм (ранее на 12 мм).

Кроме рассмотренных на локомотивах и моторных вагонах электропоездов используются винтовые (ЧС7), реечные (ЧС2) и пневматические автоматические регуляторы ТРП.

1. Задание и методические указания по дисциплине «Автоматические тормоза вагонов» к выполнению курсового проекта студентами специальности 190302 «Вагоны» очной и заочной форм обучения / составитель: Г.Г. Киселев. – Самара: СамГАПС, 2006. – 15 с.

2. Асадченко В.Р. Автоматические тормоза подвижного состава: Учебное пособие для вузов ж.- д. транспорта. –М.: Маршрут, 2006. – 392 с.

3. Иноземцев В.Г., Абашкин И.В. Тормозное и пневматическое оборудование подвижного состава: Учебник для ПТУ.−2-е изд., перераб. и доп. –М.: Транспорт, 1984. −342 с., ил., табл.

Источник