- Обслуживание и ремонт гидравлических гасителей

- Гидравлические гасители пассажирских вагонов

- Назначение и условия работы гидравлических гасителей вертикальных колебаний кузова. Основные неисправности гасителей, их причины и способы выявления. Сроки и виды их технического обслуживания. Технология деповского и капитального ремонта гасителей.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Обслуживание и ремонт гидравлических гасителей

Обслуживание гасителей колебаний производится в эксплуатации при выполнении ТО-1, ТО-2 и ТО-3.

Гасители колебаний необходимо осмотреть и проверить их крепление. При обнаружении подтеков масла, потертостей кожухом на корпусе на длине более 30 мм, ослаблении крепления верхней головки, выдавливания резиновых втулок и головок, трещин в кронштейнах, заклинивания штока — гаситель заменить.

ТР-1

При выполнении текущего ремонта ТР-1 (50 суток) гидравлические гасители колебаний проверяют прокачкой вручную, не снимая с вагона.

— освободить от крепления на тележке верхнюю головку

— вставить в головку ломик

— медленно прокачать гидродемпфер два-три раза на всю длину хода штока

Гаситель считается исправным, если поршень перемещается плавно и туго. При наличии низкого сопротивления при перемещении поршня, подтеках масла, заклинивания или отсоединения верхней головки — гаситель заменить.

Одновременно с прокачкой проверить состояние узлов крепления гидродемпфера к тележке и соединения головки со штоком. При зазоре в узле крепления более 1,8 мм заменить неисправные детали.

Ремонт гасителей колебаний производить в соответствии с «Инструкцией по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов».

ТР-2

При выполнении текущего ремонта ТР-2 гидравлические гасители колебаний необходимо снять с вагона электропоезда, очистить, обмыть и протереть. Ремонт гидравлических гасителей проводить в соответствии с инструкцией по ремонту.

Собранные после ремонта гидравлические гасители с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания, маркировать. На предварительно зачищенной поверхности корпусной головки выбить условный номер депо, букву «Р», означающую ревизию, месяц и две последние цифры года. Маркировку проводить с внешней стороны головки гасителя, сохраняя маркировку завода-изготовителя. Гасители колебаний выдержать в течение не менее двух часов в горизонтальном положении для выявления возможных неплотностей.

ТР-3

Гидравлические гасители снять, разобрать, очистить, промыть, тщательно осмотреть, негодные детали заменить. Ремонт гасителей производить в соответствии с требованиями «Инструкции по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов» и инструкции завода-изготовителя.

Корпус гасителя, штоковую головку, защитный кожух, гайку корпуса промыть щелочным моющим раствором или керосином, осушить, осмотреть и обмерить. Шток в сборе с клапаном, цилиндр, днище цилиндра с клапаном (клапан нижний), направляющую и сальниковую обойму промыть керосином или керосиновой эмульсией в отдельной камере, осушить и произвести контрольные измерения. На цилиндрических рабочих поверхностях штока с поршнем не допускаются местные задиры, вмятины, выбоины глубиной более 1 мм.

Направляющую штока восстановить наплавкой электродами марки ОЗЧ-1, ОЗЧ-2, ЦЧ-2, ЦЧ-4 или запрессовкой втулки с последующей механической обработкой по диаметру до чертежных размеров. Риски, задиры, вмятины на рабочих и сопрягаемых поверхностях направляющей со штоком и цилиндром не допускаются.

Штоки восстанавливать наплавкой или напылением, осталиванием, хромированием. Шероховатость рабочей поверхности должна соответствовать чертежу.

Цилиндрические поверхности штока не должны иметь коррозийных повреждений. Коррозию штоков и других деталей удалить пастой-смывкой и полированием. Не допускать обработку поверхностей штока наждачными полотнами и зажима его в тисках или других захватах без смягчающей прокладки, например, из меди.

Местный износ внутренней поверхности цилиндра должен быть не более 1 мм. На внутренних поверхностях цилиндра не допускаются задиры, выбоины, вмятины или отколы глубиной более 1,5 мм. Неисправный цилиндр заменить. Алюминиевые кольца, уплотняющие цилиндр, во всех случаях разборки — заменить.

Резьбовые участки штока, головки и корпуса, при необходимости, ремонтировать наплавкой с последующей нарезкой резьбы по чертежным размерам. Допускается восстанавливать резьбу головки и штока приваркой втулок после предварительной расточки и с последующим нарезанием резьбы.

В гасители залить от 900 до 1000 см 3 рабочей жидкости — масло ВМГЗ, предварительно профильтрованное через сетку. Допускается использовать смесь свежего масла ВМГЗ с восстановленным в соотношении 1:1, а также масло АМГ-10 и другие равноценные жидкости в соответствии с инструкцией.

Износ внутренней поверхности металлической втулки головок крепления не должен превышать 0,5 мм. Резиновые втулки головок гасителя заменить новыми из морозостойкой резины и установить в головках с применением клея 88 НП или другого аналогичного клея. Допускается устанавливать капроновые втулки в головки вместо резиновых и металлических при условии соблюдения геометрических размеров и качества капрона. Заменить деформированные или поврежденные резиновые кольца, уплотняющие корпус.

При сборке плотно завернуть гайку корпуса и верхнюю головку на шток. Головку закрепить стопорным винтом или пружинной шайбой, винт закернить. Установка пружинной шайбы допускается при наличии специальной выточки в торце штока глубиной, равной трем четвертям толщины шайбы и контроле затяжки резьбы.

Шток, внутреннюю поверхность металлических втулок головок покрыть жировой смазкой.

Собранный гаситель с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания — маркировать.

При проведении ремонта производят полную разборку гасителя.

Разборка гасителя колебаний

Разборку гидрогасителя производить на специальном стенде по разборке и сборке гасителей.

Стенд разборки гидравлических гасителей колебаний пассажирских вагонов и электропоездов предназначен для разборки гидрогасителей при проведении ремонтных работ и замене изношенных деталей.

Стенд состоит из корпуса-верстака с расположенными на крышке силовыми механизмами и гайковёртами. В корпусе расположены приводные электродвигатели, редукторы, пневматические цилиндры, пневматические, электрические сети и маслопроводы. На передней панели верстака расположены рычаги и кнопки управления силовыми механизмами.

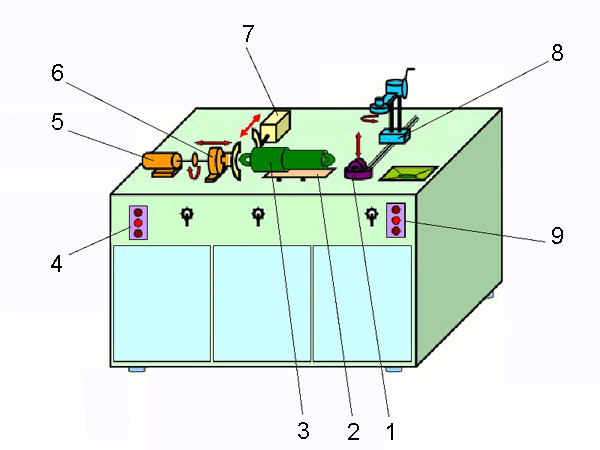

Рис.95. Схема стенда для разборки гидрогасителей

1 — вертикальный подъёмник

2 — пружинная площадка

3 — гидрогаситель

4 — пульт управления гайковертом

5 — растяжитель

6 — гайковерт

7 — двухступенчатый зажим

8 — передвижной гайковерт

9 — пульт управления передвижным гайковертом

Полная разборка гасителя производится в следующем порядке.

1. Гаситель колебаний установить на подставку стенда по разборке гасителей и отвернуть стопорный болт.

2. Зажать верхнюю головку гасители в тисках в горизонтальном положении и отвернуть и снять защитный кожух. Для этого установить на вал гайковерта квадрат и ввести в него верхнюю головку гидрогасителя. Затем зажать гидрогаситель в механизме фиксации стенда.

3. Отвернуть стопорный винт, затем отвернуть верхнюю головку гидрогасителя. Предварительно гидрогаситель растянуть на стенде с помощью механизма растяжки. Шток гидрогасителя зажать с помощью специальных оправок с бронзовыми обоймами для предотвращения задира поверхности штока.

4. Отвернуть гайку, предварительно сняв стопорную планку. Гайку открутить с помощью гайковерта и специальной насадки с выступами под прорези в гайке гидрогасителя на стенде, предварительно зажав корпус гидрогасителя.

5. Вынуть обойму сальника с шайбой, резиновым кольцом и манжетами (сальниками). Предварительно гидрогаситель освободить из механизма фиксации. После демонтажа указанных позиций слить масло в специальную емкость.

6. Вынуть цилиндр со штоком, направляющей, уплотнительным кольцом, верхним и нижним клапанами. Для выемки штока поршня из цилиндра необходимо легкими ударами по направляющей штока выбить ее из корпуса цилиндра. Затем вытащить шток с уплотнительным кольцом. Оставшуюся жидкость слить в специальную емкость.

Сальники заменяются новыми при подтеках масла через уплотнение или при механических повреждениях (выкрашивание резины и т. д.).

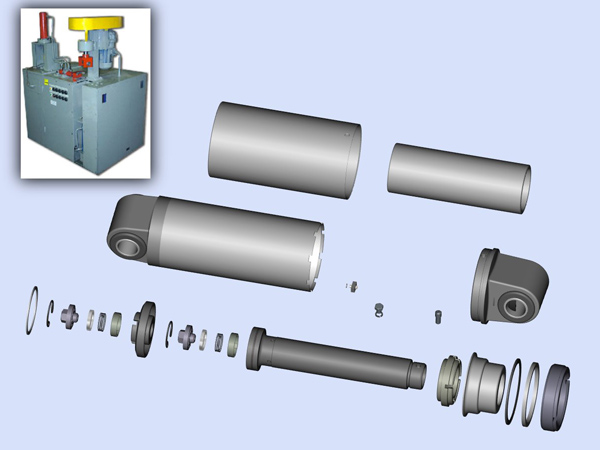

Рис.96. Разборка гидравлического гасителя колебаний

Верхний и нижний кожухи гидрогасителя промываются в щелочном растворе, остальные детали, кроме резиновых, — в мыльной эмульсий, бензине или керосине. Резиновые детали протереть.

После просушки все детали осматриваются на соответствие чертежным размерам. Все изношенные и вышедшие из строя детали ремонтируются или заменяются новыми.

Гидрогаситель заправляется маслом. Для заправки гидравлического гасителя применяется приборное масло МВП ГОСТ 1805-76 в количестве 0,9 литра.

Масло перед заправкой должно быть профильтровано через металлическую сетку.

Масло заливается во вспомогательный цилиндр, закрепленный вертикально в тисках за нижнюю головку. В цилиндр вставляется рабочий цилиндр в сборе (со штоком, корпусом сальника и верхней головкой); гайку следует затянуть.

Остальные операции по сборке гидравлических гасителей производятся в порядке, обратном порядку разборки.

Для заполнения рабочего цилиндра маслом и удаления из него воздуха собранный гидрогаситель предварительно прокачивают вручную за верхнюю головку при помощи ломика, продетого в отверстие головки.

После ручной прокачки гидрогаситель устанавливается на испытательный стенд для прокачки в течение двух минут (с целью визуальной проверки качества уплотнения прокачка гидрогасителя производится со снятым верхним кожухом). Течь масла через сальник при прокачке не допускается.

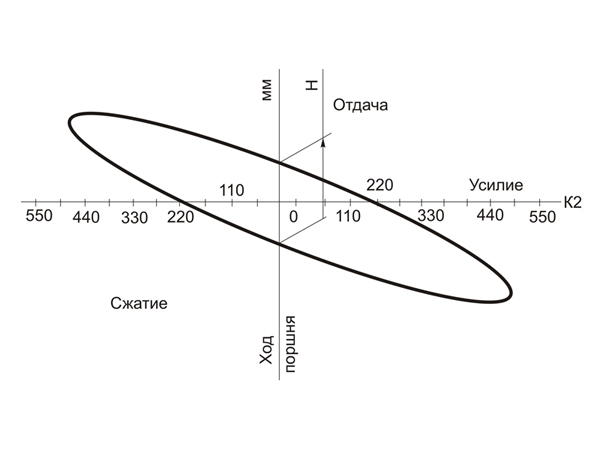

После двухминутной прокачки записывается рабочая диаграмма:

1. Все гасители, проходящие ревизию, должны подвергаться испытанию на стенде с целью проверки их работоспособности. Стенд должен иметь приспособление для записи рабочей диаграммы (усилие — перемещение) на специальный бланк.

Примечание: Испытания гасителей должны выполняться с ходом ползуна 40 ±3 мм и частотой 60 ходов в минуту.

2. Рабочая диаграмма должна иметь форму, показанную на чертеже. Гаситель считается выдержавшим испытания, если параметр «С» работоспособности гасителя, подсчитанный по размерам рабочей диаграммы, находится в пределах 110—150 кг сек/см и определяется по формуле:

С — параметр гасителя в кг сек/см

L — длина рабочей диаграммы в мм

n — число оборотов кривошипного механизма стенда в ‘об/ сек

m — масштаб записи сил в кг,/мм

Н — ход поршня в см

Рис.97. Рабочая диаграмма гасителя

Примечание: Температура рабочей жидкости должна находиться в пределах плюс 15÷25ºС. Параметр «С» для гасителей, находящихся в эксплуатации и при ремонте, — в пределах 90-150кг сек/см.

После испытания гидрогасителей производится проверка сальникового уплотнения путем вылеживания гидрогасителей в горизонтальном положении в течение 12 часов.

Источник

Гидравлические гасители пассажирских вагонов

Назначение и условия работы гидравлических гасителей вертикальных колебаний кузова. Основные неисправности гасителей, их причины и способы выявления. Сроки и виды их технического обслуживания. Технология деповского и капитального ремонта гасителей.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 16.02.2018 |

| Размер файла | 950,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Современное значение вагонного хозяйства состоит в выполнении плановых видов ремонта и технического обслуживания вагонного парка железной дороги для соблюдений требований безопасности движения, сохранности грузов и создании удобства при перемещении пассажиров. Необходимо постоянно поддерживать вагоны в работоспособном состоянии, выполняя установленный план ремонта вагонов, рационально использовать технические средства. Экономно расходуя потребляемые материалы и запчасти, повышая эффективность работы ремонтно-эксплуатационных подразделений.

Отсутствие систематического пополнения парка новыми вагонами влечет за собой существенное старение парка, что приводит к снижению безопасности движения из-за низкой надежности конструкций, для повышения которой требуется увеличение эксплуатационных расходов и ремонтных затрат, в силу чего за нормативный срок эти расходы почти равны первоначальной стоимости или превышают ее, делая пассажирские перевозки все менее рентабельными.

Восстановлением работоспособности вагонного парка и поддержанием его в технически исправном состоянии осуществляют вагоноремонтные заводы и депо в ходе планово-предупредительного и текущего ремонтов.

Вводя в эксплуатацию высокопроизводительные механизмы и повышая квалификацию рабочих, внедряя поточный метод ремонта вагонов вместо стационарного и постоянно совершенствуя технологические процессы ремонта, есть возможность увеличения производительности труда.

В последние годы особое внимание уделяется оптимизации межремонтных периодов и сроков службы вагонов.

Ходовые качества вагона зависят в первую очередь от правильного выбора гасителей колебаний. Параметры должны всегда соответствовать нормативным значениям и существенно не меняться в течение длительного времени. Следовательно, исправное состояние гасителей колебаний является одним из основных показателей эксплуатационной надежности вагонов.

Гидравлические гасители устанавливают не только на пассажирских поездах, но и на почтовых, багажных, рефрижераторных, вагонах-ресторанах, вагонах-электростанций для локомотивной тяги, прицепных и головных вагонах электропоездов.

Гидравлические гасители колебаний обеспечивают плавный ход вагона и обладают высокой стабильностью работы, компактны и имеют малую массу. Силы сопротивления в них изменяются в зависимости от режима колебаний вагона. Эти качества гидравлических гасителей колебаний являются их достоинством, но у них есть и недостаток-относительная сложность конструкции.

С 2004 года Тверской вагоностроительный завод (ТВЗ) перешел на выпуск гасителей типа ЦВ-90. На вагонах международного значения устанавливаются гасители модели УГ 190 32.32. На пассажирских тележках всех типов установлены гидравлические гасители колебаний в центральном рессорном подвешивании, а у тележек вагонов нового поколения-и в буксовом.

Гидравлические гасители колебаний работают в сложных условиях при постоянном воздействии на них пыли, влаги, снега, ударных и импульсивных воздействий.

Увеличение скоростей движения приводит к возрастанию вибраций на гаситель. Такие вибрации влияют на прочность и надежность резьбовых, сварных и шарнирных соединений гасителя. Установка гасителей должна предусматривать хороший доступ, легкий демонтаж, ремонтопригодность, конролепригодность.

При этих условиях рекомендуется телескопическое поршневое исполнение гасителей. Вагоны могут следовать в различных температурных зонах от +50 до -50 градусов. Большое внимание необходимо уделять рабочей жидкости, так как повышенная вязкость приводит к изменению параметра сопротивления, что вызывает перегрузку кронштейнов крепления гасителя особенно в зимнее время. Вместимость масла в гасителе 900 грамм, марка-АМГ 10 или МВП.

В последние годы также распространение получили гасители с сильфонным уплотнением типа МГК, у которых вместо защитного кожуха применен для защиты штока от повреждений и пыли гофрированный резиновый кожух-сильфон, который крепится к корпусу гасителя с помощью хомута.

Новые гидравлические гасители пассажирских вагонов (гидродемпферы), выпускаемые в последнее время, имеют другую конструкцию головок крепления и более простое устройство деталей, установленных между штоком и корпусом в верхней части гасителя, чем гасители КВЗ-ЛИИЖТ и ТВЗ. Новая конструкция шарнира в головке крепления позволяет работать гасителю с угловым отклонением оси головки относительно оси в любой плоскости, проходящей через ось валика, что значительно повышает его ходовые качества. Такие демпферы рассчитаны на пробег в миллион километров без ремонта. Но и стоимость их в два раза выше стоимости гасителей ТВЗ.

1. НАЗНАЧЕНИЕ И УСЛОВИЯ РАБОТЫ ГИДРАВЛИЧЕСКИХ ГАСИТЕЛЕЙ КОЛЕБАНИЙ

Гидравлические гасители устанавливают с целью гашения вертикальных колебаний кузова. Они бывают двустороннего и одностороннего действия. На одном вагоне допускается установка гидравлического гасителя колебаний только одного типа. Поэтому в условиях эксплуатации необходимо пользоваться инструкцией на гидравлические гасители колебаний в зависимости от типов установленных гасителей на вагоне. Гидравлический гаситель располагают между тележкой и кузовом. гаситель гидравлический клебание

Гаситель 1 (рис.1) с помощью валиков нижней головкой крепят к кронштейну 2, приваренному к боковине рамы тележки, а верхней головкой — к кронштейну 3, приваренному к раме кузова.

Рисунок 1 Установка гасителей колебаний

Конструкция. Продольный разрез гидрогасителя показан на рис. 2. Гаситель состоит из резервуара 19, к нижней части которого приварена головка 22. В резервуаре размещен цилиндр 20 с установленными в него клапанами: дроссельным 21 и перепускным 23. Клапаны ввернуты в нижнюю часть цилиндра и застопорены пружинным стопорным кольцом. Сверху на цилиндр надета букса 18. В обойме 6 установлены два сальника 9, препятствующие вытеканию масла из гасителя колебаний. Обойма 6 удерживается в резервуаре 19 гайкой 7, которая законтрена стопорной планкой 13, закрепленной винтом 14 на гайке 7. Масло, просочившееся между буксой 18 и штоком 5, сливается в резервуар демпфера (полость А).

Шток 5 ввернут в верхнюю головку 10 и законтрен от выворачивания винтом П. В свою очередь головка 10 ввернута в кожух 8 и застопорена болтом 12.

Поршень штока 5 уплотнен в цилиндре 20 металлическим кольцом 3. В нижней части поршня установлены два таких же клапана, как и в цилиндре.

Дроссельный клапан 21 состоит из штампованной металлической тарелки, пружины и корпуса, в котором имеется несколько отверстий. Кроме того, между тарелкой и корпусом выполнены калиброванные отверстия а. Перепускной клапан 23 состоит из шарика, пружины и пробки. Клапан установлен в корпусе дроссельного клапана.

Верхняя 10 и нижняя 22 головки служат для установки гасителя колебаний на тележке. В верхнюю и нижнюю головки крепления демпфера вставлены резиновые втулки 1, в которые запрессованы металлические распорные втулки 2.

Технические данные гасителя двустороннего действия следующие:

Длина гасителя при полном сжатии по осям отверстий в головках

масло приборное ГОСТ 1805—76; 0,9 л

Шариковые предохранительные клапаны отрегулированы на давление

Гидравлический гаситель колебаний работает следующим образом. При небольшой скорости перемещения штока 5 вверх (ход растяжения) масло, находящееся над поршнем (полость Б), вытесняется через дроссельное отверстие а клапана в поршне в полость В. При резком ходе штока 5 вверх масло не успевает перетечь через дроссельное отверстие а и давление над поршнем возрастает, шарик перепускного клапана открывает отверстие, сжимая пружину 8, позволяя маслу перетекать в полость под поршнем. Таким образом, перепускные клапаны ограничивают рост усилий при ходе поршня и позволяют демпферу сохранять демпфирующие свойства. Одновременно масло из полости А резервуара, воздействуя на тарелку клапана в цилиндре, заполняет освободившийся объем под поршнем.

При медленном перемещении поршня вниз (ход сжатия) часть масла из-под поршня вытесняется в надпоршневую полость Б через отверстия 31 клапана в поршне. Другая часть масла из надпоршневой полости через дроссельное отверстие а клапана цилиндра вытесняется в резервуар (полость А). При резких перемещениях поршня давление под ним увеличивается. Перепускной клапан цилиндра открывается, обеспечивая дополнительное перетекание масла и ограничивая этим усилия сжатия.

Таким образом, энергия колебаний подвески затрачивается на перекачивание масла через дроссельные отверстия внутри демпфера, и за счет этого колебания гасятся.

Исходя из того, что гидравлические гасители колебаний устанавливают между тележкой и кузовом, то они подвержены воздействию атмосферных явлений таких, как дождь, снег, а также пыль, возникающая в процессе движения поезда и т.п. Кроме того, гидравлические гасители колебаний подвержены постоянным динамическим нагрузкам, вибрациям и т.п. Поэтому гидравлические гасители колебаний нуждаются в постоянном контроле его состояния и должны своевременно подвергаться ревизии и ремонту.

Гидравлические гасители колебаний подвергают ревизии через каждые 6 месяцев эксплуатации, при неясности клейм последней ревизии, при наличии течи масла, трещин и изломов в деталях крепления гасителя, в случае ослабления резьбового соединения верхней головки со штоком, а также при наличии в деталях гасителя трещин и вмятин более 2 мм глубиной.

Неисправности гидравлических гасителей.

Основными причинами неисправностей гидравлических гасителей являются: применение загрязненного или несоответствующего типа масла, несвоевременная замена повреждённых резиновых деталей, нарушения требований ремонта, сборки и установки на тележку гасителей колебаний.

1.1 Основные неисправности, их причины

Основными причинами неисправностей гидравлических гасителей являются: применение загрязненного или несоответствующего типа масла, несвоевременная замена повреждённых резиновых деталей, нарушения требований ремонта, сборки и установки на тележку гасителей колебаний. Неисправности гидравлических гасителей, их методы выявления и устранения приведены в табл. 1.

Повреждения сальников и резиновых колец, отвернулась гайка сальника, задиры и коррозия штока

Потеки масла, следы перемещения защитного кожуха по корпусу более 30 мм, незатухающие колебания кузова после прохода стыков рельса

Трещины, погнутости или обрывы кронштейнов крепления

Повреждение резьбы крепления защитного кожуха или штока с верхней головкой; отвернулась гайка корпуса и ослаблено крепление сальникового узла, излом направляющей втулки, утеря стопорных винта или болта

Отсоединение защитного кожуха, его перекос относительно корпуса

Заклинивание гасителя колебаний

Погнутости или обрывы кронштейнов крепления.

Износы, утеря резиновых втулок в головках, износ валика крепления

Зазоры в узлах крепления гасителя к кронштейнам более 1 мм

Заменить неисправную деталь

Разрегулировка затяжки резинометаллических поводков

Перекос гасителя в кронштейнах крепления

Отрегулировать затяжку поводка. Гаситель установить симметрично

Ослаблено крепление резиновой втулки в головке

Отход бурта резиновой втулки от боковой поверхности гасителя более 2 мм

Заменить резиновую втулку

1.2 Способы выявления неисправностей

По степени влияния на работоспособность изделий дефекты подразделяются на критические, значительные и малозначительные. При наличии критического дефекта изделие не используется. Значительный дефект влияет на использование изделия по его назначению или снижает его долговечность.

По возможности устранения дефекты делят на исправимые и неисправимые. Детали с неисправимыми дефектами выбраковывают, а с исправимыми направляют в специализированные цехи или отделения для ремонта.

По месту расположения различают наружные и внутренние дефекты. К эксплуатационным относятся такие дефекты деталей, агрегатов и машин в целом, которые возникают в результате действия различных видов изнашивания, явлений усталости, коррозии, старения, деформации и т.д., а также неправильного технического обслуживания и плохого ухода в период эксплуатации.

К основным типовым эксплуатационным дефектам деталей относятся: изменение размеров, формы и расположения поверхностей, риски, царапины, задиры, вмятины, выкрашивание, отслаивание поверхности, трещины и изломы различного происхождения, все разновидности остаточной деформации (изогнутость, скручивание, смятие, коробление и пр.) деталей, изменение механических и физико-химических свойств поверхностей и деталей в целом.

Из всех перечисленных дефектов первостепенное значение имеют дефекты процессов изнашивания и усталостного разрушения деталей, так как эти виды дефектов являются преобладающими в процессе эксплуатации современных машин. Дефекты изнашивания влияют на долговечность деталей, а усталостного разрушения — на их безотказность.

В практике ремонта в процессе дефектации обычно используют наружный осмотр, контроль размеров разными методами, отклонение формы поперечного и продольных сечений цилиндрических деталей, формы плоских поверхностей и осей, отклонения в соединениях деталей и узлов.

Наружный осмотр.Осуществляют осмотр обычно визуально, невооруженным глазом или с помощью простейших оптических средств — луп с 5-10-кратным увеличением. В редких случаях применяют микроскопы. При этом выявляют видимые погрешности поверхностей.

Контроль размеров.Типовыми операциями являются операции измерения отклонений действительных размеров от нормальных. Для упругих элементов контроль размеров может производиться под статической нагрузкой.

Контроль отклонения.При контроле формы цилиндрических поверхностей деталей проверяют нецилиндричность, овальность, конусность, седлообразность, изогнутость и т.д.

При контроле отклонений формы плоских поверхностей измеряют неплоскостность и непрямолинейность. Элементарным видом неплоскостности и непрямолинейности являются вогнутости, выпуклости и др.

При контроле отклонения поверхностей и осей выявляют: непараллельность плоскости торцового биения, несоосность относительно базовой поверхности, несимметричность, смещение оси от номинального расположения и т.д.

2. СРОКИ И ВИДЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ГИДРАВЛИЧЕСКИХ ГАСИТЕЛЕЙ КОЛЕБАНИЙ

Любое изделие, в том числе и гасители колебаний имеют свой ресурс, это заложенная при их изготовлении способность сопротивляться неизбежным процесса старения. Основными факторами, влияющими на уровень физического износа, являются: календарная продолжительность периода эксплуатации, количество перевезенного груза, статическая нагрузка, агрессивность груза и окружающей среды, количество маневровых и поездных операций, скорость движения, масса поезда, профиль пути.

На отечественных железных дорогах издавна реализовывался критерий календарной продолжительности эксплуатации вагона. Каждый вагон подлежал плановому ремонту через определенный интервал времени, исчисляемый от даты постройки или последнего планового ремонта. Однако в современных условиях эта система полностью себя не оправдывает, и альтернативой ей может служить комбинированный критерий, ограничивающий межремонтный период не только календарной продолжительностью, но и показателем выполненного объема работы. Отличием этой системы является проведение плановой и текущей диагностики вагонов рабочего парка. Непрерывный контроль технического состояния вагона осуществляется в эксплуатации путем применения в его конструкции встроенных диагностических устройств. Этот вид контроля призван максимально снизить нежелательные последствия возможного отказа систем или сборочных единиц вагона в процессе эксплуатации.

Система технического обслуживания и ремонта — это типы, предусмотренные технической документацией ремонтов, технических осмотров и обслуживаний, которые взаимосвязаны объемами работ по их осуществлению.

Система ТОР имеет в своем составе контроль технического состояния, техническое обслуживание, текущий, деповский и капитальные ремонты. Постановка вагона в деповской или капитальный ремонты осуществляется по наработке (по пробегу). Техническое обслуживание определяется по пробеговой наработке и определяется протяженностью гарантийных участков ПТО. Контроль технического состояния — двух типов. В первом случае — при обнаружении отказа производится текущий ремонт, во втором — контроль производится с заранее установленной периодичностью (календарной или пробеговой) с применением специального диагностического оборудования. По результатам диагностики принимается решение либо в ДР, либо в ТР, либо в дальнейшую эксплуатацию.

Любые изделия, в том числе и вагон, имеет свой ресурс — это заложенная при его изготовлении способность сопротивляться неизбежным процессам старения. Измеряется наработкой до предельного состояния изделия или календарно, тогда это будет срок службы. При достижении того или иного показателя вагон ставится в ремонт. Если ремонт происходит в заранее назначенный момент времени, то он является плановым и наоборот.

Если объем ремонтных работ заранее установлен, то такой ремонт называется регламентированным, т.е. плановым по объемам восстановительных работ.

Гасители колебаний являются составной частью рессорного подвешивания вагонов. При их неисправном состоянии рессорное подвешивание не обеспечивает нормальную эксплуатацию вагонов.

Основной целью технического обслуживания и ремонта является восстановление технических характеристик гасителей колебаний, обеспечение надежности их работы в межремонтный период эксплуатации. Нормативно-технической документацией ОАО РЖД (приказ 9 Ц, от 04. 1997, пр. НР 2 17.04. 2002 г.) предусмотрена следующая структура ремонтного цикла: ТО 1, ТО 2, ТО 3, текущий ремонт, деповский ремонт (ДР), капитальный ремонт КР 1, КР 2, КВР.

1. Техническое обслуживание ТО 1.

Обслуживание гасителей колебаний производят на ремонтно-экипировочных путях технической станции или депо бригадами пункта — технического обслуживания в пункте формирования и оборота поезда перед каждым отправлением в рейс. Не допускается постановка в поезд вагонов с тележками, гидравлические гасители колебаний, которых имеют следующие неисправности:

-просроченные или заканчивающиеся в пути следования сроки ревизии гасителей колебаний;

-утечка масла из гасителей;

-отсутствие или сильный износ резиновых и металлических втулок в головках гасителей колебаний;

-протертость корпуса гасителей колебаний более 2 мм;

-перекос головки гасителя колебаний свыше 5 мм.

В пути следования техническое обслуживание гасителей колебаний осуществляют на ПТО с целью выявления неисправностей, угрожающих безопасности движения.

2. Техническое обслуживание ТО 2 (сезонное). Обслуживание является подготовкой вагона к работе в зимних или летних условиях. Зимнее техническое обслуживание вагонов, работающих в районах с низкими температурами заканчивают к 1 октября, остальных вагонов к 15 октября. Летнее обслуживание заканчивают к 15 мая. Для выполнения работ по-зимнему и летнему техническому обслуживанию вагонов выделяют специализированную комплексную бригаду.

По окончании ТО 2 на торцевую стенку вагонов наносят трафарет.

При совпадении сроков ТО 2 и ТО 3 производится ТО 3, т.е. единая техническая ревизия с выполнением дополнительных работ, требуемых сезонным обслуживанием.

При производстве работ по ТО 2 гасители колебаний проверяют методом ручной прокачки.

3. Техническое обслуживание ТО 3 (ЕТР) — единая техническая ревизия — предназначена для поддержания вагонов в исправном техническом состоянии в период между плановыми ремонтами. ЕТ 1 проводят на специально выделенных путях через шесть месяцев после постройки, планового ремонта или предыдущей ревизии с отцепкой вагона от состава поезда в пунктах формирования поездов.

Техническое обслуживание (ТО-3) гаситель колебаний можно условно разделить на три ремонтных операции: внешнее освидетельствование, испытание гасителя на стенде, маркировка.

Демонтированный с тележки вагона гаситель колебаний доставляют на ремонтный участок. Гаситель очищают, проверяют состояние втулок шаровых подшипников в головках, соединение головки и штока, признаки утечки жидкости. Неисправные, изношенные резиновые и металлические втулки заменяют. При обнаружении потоков жидкости, отсоединения головки от штока — гаситель ремонтируют в объеме деповского ремонта. После произведенных ремонтных операций гаситель подвергают испытанию на стенде. Для этого кожух гасителя опускают, закрепляют его на стенд крепительными головками. На стенде гаситель в течение 1 мин. прокачивают, а затем записывают диаграмму, по форме и величине которой определяют пригодность гасителя к эксплуатации и параметр сопротивления.

Количество рабочей жидкости определяют с помощью ультразвукового прибора УД-ПУГ, при достаточном объеме (90% от номинального) гаситель к эксплуатации пригоден.

После проведения ЕТР гасители маркируются на крепительной головке, ставят дату и номер ремонтного предприятия.

Согласно приказа 9 Ц от 4.04. 1997 и НР 2 от 17.04.02 деповской ремонт (ДР) — это плановый ремонт вагонов для восстановления их работоспособности с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов. ДР производится не чаще, чем один раз в год. При достижении пробега в 300.000 км производится техническое обслуживание в объеме ТО — 3. Все пассажирские вагоны после постройки или прошедшие КР-2, КВР первый деповской ремонт проходят через 2 года.

Деповской ремонт гасителей колебаний можно отобразить следующей схемой:

Капитальный ремонт (КР-1) — плановый ремонт вагонов для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов и деталей, а также их модернизации. КР-1 производится через 5 лет от даты постройки или предыдущего КР-1. Вагоны прошедшие КР-2 и КВР подвергаются КР-1 через 6 лет.

Капитальный ремонт (КР-2) — плановый ремонт для восстановления исправности и ресурса вагонов с частичным вскрытием кузова до металла с заменой теплоизоляции и электропроводки. При необходимости с заменой базовых систем элементов конструкции и модернизации основных узлов КР-2 производится через 20 лет после постройки.

Капитально-восстановительный ремонт — ремонт пассажирских вагонов с использованием восстановления существующих конструкций кузовов и тележек, обновлением внутреннего оборудования с созданием современного интерьера. КВР производят через 20 лет: объемы КВР устанавливаются Федеральной Программой «Разработка и производство пассажирского подвижного состава нового поколения на предприятиях России».

Гаситель колебаний в сборе подлежащие ДР промывают в моечной машине и обтирают. После чего внешним осмотром проверяют состояние крепительных головок, резиновых и металлических втулок, маркировку.

На следующем этапе ДР гаситель подвергается разборке, после чего техническому обслуживанию подвергаются его детали:

Согласно приказа 9 Ц от 4.04.1997 и приказа 2 от 17.04.2002 деповской ремонт (ДР) это — плановый ремонт вагонов для восстановления их работоспособности с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов. ДР проводится не чаще, чем один раз в год. При достижении пробега 300.000 км производится техническое обслуживание в объеме ТО3. Все пассажирские вагоны после постройки и прошедшие КР-2 и КВР первый деповской ремонт проходят через 2 года.

I. Детали корпуса

детали корпуса — это корпус гасителя, штоковая головка, кожух, гайка корпуса, — все эти детали промывают, обсушивают, затем осматривают и обмеряют с целью выявления дефектов.

а) резьбовые соединения: — резьбовые участки головки штоковой восстанавливают наплавкой электродами марки УОНИ 13-45 диаметром 2-3 мм с последующей нарезкой резьбы, которую проверяют калибром или резьбомером. Ремонту при выявлении дефектов подлежат резьбовые части стакана и кожуха. При этом используется следующий инструмент: штангенциркуль, нутрометр, калибры, сварочный агрегат, токарный станок.

б) втулки — металлические втулки крепительных головок при браковочных износах заменяются новыми, он должен быть по внутреннему диаметру не больше 0,4 мм.

II. Детали цилиндро-поршневой группы

в) Детали цилиндро-поршневой группы: используя штангенциркуль, колибры, нутрометр, шток в сборе с клапаном, цилиндр, направляющую, обойму сальника, днище цилиндра с клапаном обмеряют для выявления дефектов.

г) резьбовые соединения: резьбовые поверхности штока и поршня ремонтируют наплавкой электродами марки УОНИ 13-45 диаметром 2-3 мм с последующей нарезкой резьбы. Поршневое кольцо при неисправности заменяют новым.

д) направляющую штока — ремонтируют наплавкой медножелезными электродами латунью. Внутренний диаметр проверяют с помощью индикаторного нутрометра или калибром-пробкой. Кольцевой зазор между штоком и направляющей не должен превышать 0, 05 мм.

е) цилиндр: при неисправности он заменяется новым. Износы рабочей поверхности цилиндра определяют индикаторным нутрометром часового типа, местный износ внутренней поверхности не должен быть больше 0,03 мм.

III. Клапан в сборе

ж) Сопрягаемые поверхности притирают пастой ГОИ. Давление открытия разгрузочного устройства регулируют на гидропрессе.

IV. Резиновые детали

з) их заменяют новыми, контролируя правильность их установки.

и) износ монтажного валика не должен превышать 1 мм по диаметру.

VI. Рабочая жидкость

к) приборное масло МВП заливают по паспортной характеристике, прежде профильтровывая его через сетку №18.

VII. Испытание гасителя на стенде и маркировка

л) после ремонта гаситель испытывают на стенде с записью рабочей диаграммы, по которой определяют парометр сопротивления, которое должно быть в пределах 90-120 кнс/м. После испытания гаситель маркируют.

3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ГИДРАВЛИЧЕСКОГО ГАСИТЕЛЯ КОЛЕБАНИЙ

Деповской ремонт ДР и капитальный ремонт КР-1 проводят с целью восстановления работоспособности гасителя. Нормы допусков и износов деталей гасителей колебаний КВЗ ЛИИЖТ представлены в приложении 10.

Технология деповского и капитального ремонта приведена в таблице Нормы допусков и износов деталей гасителей представлены в приложении 9.

Гаситель обмывают в моечной машине производственного участка ремонта и изготовления деталей, расположенной на первом этаже главного корпуса, на грузовом лифте подают на второй этаж и транспортируют в отделение по ремонту, где производят сухую очистку на специализированном стенде поточной линии »ЭНГА», а в труднодоступных местах — скребком и металлической щеткой. После очистки у гасителя проверяют состояние резиновых и металлических втулок в головках, соединение крепительной головки со штоком и кожухом, признаки утечки рабочей жидкости. Износ металлических втулок определяют калибром ГКЗ-1 в двух взаимно-перпендикулярных осям отверстия. Неисправные втулки заменяют. При подтеках рабочей жидкости, повреждениях резьбового соединения штока (ослабление крепления головки на штоке) гасители ремонтируют в объеме деповского ремонта.

Испытание гасителя на стенде

Испытание гасителей проводят на стенде »ЭНГА» СИЛ-02-01 с втулками в крепительных проушинах в соответствии с п. 3.6. Стенд автоматически определяет пригодность гасителя к дальнейшей эксплуатации. Руководство по эксплуатации стенда представлено в приложении 6.В случае неудовлетворительной работы гаситель отправляется в деповской ремонт.

После испытания гаситель выдерживается в течении 2-х часов на специализированной тележке в горизонтальном положении

Для контроля 2-х часовой «выдержки» на гасителе ставится запись мелом о времени установки в горизонтальное положение.

Гаситель считается исправным, если:

форма рабочей диаграммы соответствует типовой;

параметр сопротивления и сил сопротивления гасителя находится в заданных пределах 75-125 кНс/м;

при испытании на стенде не было утечки масла, верхняя манжета не перемещалась относительно обоймы сальника;

при выдержке гасителя в горизонтальном положении утечки масла не было;

все обнаруженные при внешнем осмотре неисправности были устранены.

При течи рабочей жидкости, несоответствии параметра сопротивления и других неисправностях, определяемых по форме диаграммы, гаситель направляют в деповской ремонт. Результаты проверки заносят в базу данных.

Рабочие диаграммы гасителей колебаний после испытания на стенде с возможными неисправностями представлены в приложение 2.

На верхней проушине ставят клеймо с номером ремонтного предприятия, букву Р и дату ремонта, например »372.Р.10.11». Клеймо завода изготовителя сохраняют.

В журнале ТО-3 записывают номер гасителя, дату, значение параметра сопротивления. Исполнитель ставит свою подпись в журнале. Диаграммы испытания подшиваются в специальную папку.

Деталь, ремонтная операция

Гаситель в сборе

Гаситель обмывают в моечной машине производственного участка ремонта и изготовления деталей, расположенной на первом этаже главного корпуса, на грузовом лифте подают на второй этаж и транспортируют в отделение по ремонту, где производят сухую очистку на специализированном стенде поточной линии »ЭНГА», а в труднодоступных местах — скребком и металлической щеткой.

После проверки маркировки гаситель разбирают на специализированном верстаке с пневмозажимами и сливной емкостью или на слесарном верстаке, но с обязательным использованием при зажиме смягчающих медных прокладок. Стопорный винт штоковой проушины выкручивают после срезания следов кернения, при невозможности выкручивания допускается высверливать винт. Масло сливается в бак накопитель для последующей регенерации или утилизации. Сборочные единицы и детали направляются в ремонт.

Металлические втулки в проушинах

Металлические втулки крепительных проушин при диаметральном износе более 0,4 мм в деповском ремонте заменяют новыми. Износ металлических втулок определяют калибром ГК3-1 в двух взаимно-перпендикулярных осям отверстия и должен составлять не более 32,65 мм. Неисправные втулки заменяют. Наружный диаметр втулки контролируют

штангенциркулем. При капитальном ремонте износ втулок не допускается.

Резиновые втулки в проушинах

Резиновые втулки головок заменяют новыми. Перед установкой втулку снаружи и внутри покрывают клеем 88-СА ТУ 38.105.1760-89. Запрещается смазывать резиновые втулки масляными смесями. При запрессовке втулок используют мыльный раствор.

Детали цилиндропоршневой группы.

Шток в сборе с клапаном, цилиндр, днище цилиндра с клапаном, направляющую и сальниковую обойму обмывают в ванне с моющим средством, обдувают сжатым воздухом, осматривают и обмеряют.

Шток с поршнем осматривают и обмеряют. Резьбовые участки штока и поршня проверяют непроходными резьбовыми калибрами. Износ, смятие более двух ниток резьбы не допускается. Диаметр штока в рабочей зоне проверяют микрометром. При деповском ремонте диаметр штока не должен быть менее 48-0,06 мм, капитальном не менее 48-0,04 мм, диаметр поршня — менее 67,2-0,1 мм и 67,3-0,1 мм соответственно. На цилиндрических поверхностях штока и поршня в рабочих зонах не допускаются местные задиры, вмятины, выбоины глубиной более 0,5 мм площадью по поверхности детали более 1,0 мм 2 и количеством более двух на каждой поверхности. Отслаивание и износ хромового покрытия не допускается. Цилиндрическая поверхность не должна иметь коррозионных повреждений. Загрязнения удаляют полированием. Не допускается обработка поверхности штока наждачными полотнами и зажим его в тисках или других захватах без мягких прокладок. Шероховатость поверхности штока должна соответствовать Rа 0,2, контроль параметров резьбы проводят непроходными калибрами и визуально. Диаметральный зазор между направляющей и штоком допускается не более 0,08 мм при деповском ремонте и не более 0,07 мм при капитальном ремонте. Его определяют набором щупов №1 по ТУ 2-034-225-87 при установке штока в рабочее положение относительно направляющей.

Штоки с дефектной резьбой направляют в ремонтное отделение для проведения ремонта наплавкой с последующей механической обработкой до чертежных размеров. Перед наплавкой поврежденную резьбу обтачивают.

Измеряют размер замка кольца набором щупов №4 по ТУ 2-034-225-87 при сжатии кольца в калибре-кольце ГК4, кольцо с замком более 0,5 мм при деповском ремонте бракуют. При капитальном ремонте устанавливают новое поршневое кольцо.

Кольцо устанавливают в канавку поршня и проверяют его посадку и плотность прилегания к внутренней поверхности цилиндра

Направляющую штока осматривают и обмеряют. Внутренний диаметр направляющей контролируют калибром-пробкой ГК2 (непроходной размер 48,06 мм) при деповском ремонте или индикаторным нутромером при капитальном ремонте (не более 48,04 мм). При дефектах направляющую штока заменяют или ремонтируют наплавкой электродами марки ОЗЧ-1 (ГОСТ 9466-75) или латунью с последующей механической обработкой до чертежных размеров.

Новые и отремонтированные направляющие должны иметь чертежные размеры, которые контролируются нутромером и микрометром.

Не допускаются риски, задиры, вмятины на рабочих и сопрягаемых поверхностях со штоком и цилиндром.

Цилиндр, в случае неисправности, заменяют новым, износы внутренней рабочей поверхности выявляют индикаторным нутромером. Диаметральный износ внутренней поверхности цилиндра в рабочей зоне при деповском ремонте не должен превышать 0,3 мм, при капитальном — 0,1 мм. Рабочей зоной является средняя по длине часть цилиндра, где имеется основной контакт с поршнем. На внутренней, посадочной (внутренней, внешней) и торцевых поверхностях цилиндра не допускаются задиры, выбоины, вмятины или отколы глубиной более 0,5 мм площадью более 1 мм 2 и количеством более двух на каждой поверхности. Износ наружной посадочной поверхности определяется микрометром. При капитальном ремонте износ, задиры, выбоины, вмятины не допускаются.

Клапана в сборе

Резьба корпуса клапана и регулировочного винта осматривается и проверяется непроходными резьбовыми калибрами, резьбу М115х1,5 — резьбовым шаблоном. Смятие или срыв более двух ниток резьбы, забоины, вмятины не допускаются. Сопрягаемые поверхности диска и корпуса впускных клапанов должны быть притерты и не иметь повреждений (рисок, вмятин и т.п.). Диски клапанов должны

свободно, без заеданий, перемещаться относительно дистанционного кольца под действие силы тяжести. При деповском ремонте просадка пружины предохранительного клапана допускается до высоты 13,5 мм и не допускается — при капитальном ремонте. Предохранительный клапан регулируется с помощью гидропресса (руководство по эксплуатации приведено в приложении 7) на открытие при давлении жидкости (4,5 ± 0,5) МПа, (45 ± 5) кгс/см 2 — у наклонных гасителей. Регулировочный винт стопорят кернением.

Корпус гасителя, проушину штоковую, кожух и гайку промывают в моечной ванне, обдувают сжатым воздухом, осматривают и обмеряют. Состояние резьб проверяют непроходными калибрами, резьбу М115х1,5 — резьбовым шаблоном.

Детали с поврежденными резьбовыми поверхностями верхней головки корпуса и кожуха направляют в ремонтное отделение для восстановления наплавкой. При значительных повреждениях (смятие, срез более двух ниток) резьбы проушины или кожуха у гасителей черт. 45.30.045 в деповском ремонте допускается прикреплять кожух при помощи трёх болтов М10х20 радиально через 120° по окружности резьбы. Допускается прорезать резьбу на следующий типоразмер.

Манжеты заменяют новыми. Перед сборкой манжеты выдерживают в рабочей жидкости не менее 10 минут.

Внутренний диаметр манжетной пружины проверяют на конусном калибре с рисками, сделанными по размерам Ш 50,4-0,1 и 49,5-0,1 мм (калибр ГК17). При надевании на конус пружина должна под собственным весом размещаться между рисками. Контроль прочности замка пружины производят протаскиванием калибра диаметром 55±0,1 мм через свернутую пружину.

Резиновое кольцо, уплотняющее корпус, осматривают; при наличии надрывов, остаточной деформации или набухания при ДР заменяют.

При деповском ремонте алюминиевые кольца осматривают и обмеряют; при наличии деформации или уменьшения толщины до 1,7 мм и менее заменяют. При капитальном ремонте устанавливают новые кольца.

Масло АМГ (ГОСТ 6794-75) заливают в гаситель в количестве от 0,9 до 1 л. Предварительно фильтруют через полутомпаковую сетку нормальной точности 016 Н (ГОСТ 6613-86). В деповском ремонте допускается смесь свежего масла с восстановленным в соотношении 1:1 при соблюдении технологии и контроле регенерации отработанной рабочей жидкости.

Сборку гасителя производят на специализированном верстаке, оснащенном пневмозажимами с использованием при зажиме деталей смягчающих медных прокладок.

Перед сборкой шток и внутреннюю поверхность втулок в головках покрывают смазкой ЦИАТИМ-221 (ГОСТ 9433-80), или ЦИАТИМ 279 (ГОСТ 14296-78), или ЖТ-79Л по ТУ 32-ЦТ-1176. В гаситель дозатором заливают рабочую жидкость.

После сборки гаситель прокачивают вручную (сжимают и растягивают) для удаления воздушных пузырей из полости цилиндра, что определяется по неупругому сопротивлению гасителя — оно должно быть большим и плавным.

Испытание на стенде

Гаситель в сборе испытывают на стенде »ЭНГА» СИЛ-02-01 в соответствии с п. 3.6. Руководство по эксплуатации стенда представлено в приложении 6. При этом визуально проверяют качество сборки манжетного уплотнения и надежность крепления внутренних деталей гасителя гайкой корпуса, отсутствие протечек рабочей жидкости. В случае если гаситель удовлетворяет требованиям ремонта, распечатывается его рабочая диаграмма и подшивается в папку регистрации ремонта гасителей колебаний. Если диаграмма неудовлетворительна, то гаситель подвергается повторному ремонту. Рабочие диаграммы гасителей колебаний после испытания на стенде с возможными неисправностями представлены в приложении 2.

Гаситель укладывают на два часа в горизонтальное положение для проверки герметичности.

Для контроля 2-х часовой «выдержки» на гасителе ставится запись мелом о времени установки в горизонтальное положение.

Гаситель колебаний считается исправным если:

форма рабочей диаграммы соответствует требуемой;

параметр сопротивления гасителя находится в заданных пределах;

при испытании на стенде не было утечки масла, верхняя манжета не перемещалась относительно обоймы сальника;

при выдержке гасителя в горизонтальном положении утечки масла не было;

параметр нессиметрии усилий на ходах сжатия-растяжения не превышает 25%;

все обнаруженные при осмотре неисправности были устранены.

Окончательная сборка и маркировка

У гасителей прошедших стендовые испытания плотно наворачивают проушину на шток и стопорят винтом. Если винт был высверлен или при проверке резьбовым непроходным калибром М10 выявилось не соответствие, нарезают резьбу очередного типоразмера М12. Винт закернивают в паз от самоотвинчивания. Кожух наворачивают на головку и стопорят болтом.

Гаситель маркируют: на нижней головке ударным способом ставят клеймо с номером ремонтного предприятия, букву Д, обозначающую деповской вид ремонта или букву К, обозначающую капитальный вид ремонта, и дату ремонта (месяц и год), например »372Д 10.13».

После клеймения гасители располагают на стеллажах в вертикальном положении.

После окраски подвагонного оборудования работники малярного отделения вагоносборочного участка обводят краской поставленное клеймо.

Проушины гасителя чер. 45.30.045

При деповском ремонте диаметр отверстия проушин должен быть не более 50,6 мм, контролируют штангенциркулем или калибром ГК6-1, при КР — допустимый диаметр не более 50,4 мм контролируют штангенциркулем. Осматривают и проверяют непроходным калибром резьбу М42х2-7Н и резьбовым шаблоном — резьбу М115х1,5-8g.

Проушины не должны иметь трещин или отколов.

В случае обнаружения недопустимых износов крепительная проушина направляется в ремонтное отделение для ремонта наплавкой с последующей механической обработкой до чертежных размеров.

Валик крепления гасителя колебаний

Износ валика контролируют штангенциркулем или микрометром. Допускаемый износ при деповском ремонте не более 0,4 мм по диаметру. При капитальном ремонте износ валиков не допускается. Валик ремонтируют наплавкой с последующей механической обработкой до чертежных размеров.

Модернизация гидравлических гасителей колебаний.

Модернизацию гидравлических гасителей колебаний на основе применения сильфонного уплотнения проводят согласно 32ЦЛ-Т 002-99 УК.

Модернизация гидравлических гасителей колебаний производится при деповском и капитальном ремонте.

Дополнительно с операциями, предусмотренными технологией ремонта, выполняют следующие виды работ, указанные в таблице.

Содержание ремонта с модернизацией гасителя колебаний

Детали цилиндро-поршневой группы

Сальниковую обойму направляют в ремонтное отделение для доработки в промежуточный фланец по КЭ 2812.20101.00013

Штоковую проушину гасителя направляют в ремонтное отделение для обточки по чертежу представленному в КЭ 2812.20001.00012

Сборку проводят на специализированном верстаке поточной линии »ЭНГА», оснащенном пневмозажимами с использованием при зажиме деталей смягчающих медных прокладок.

Надевают на шток сильфон, навинчивают верхнюю проушину. Устанавливают межосевое расстояние между проушинами 455 мм и закрепляют сильфон на штоке и корпусе гасителя колебаний при помощи крепительных кольца и хомута.

Под болт крепительного хомута устанавливают бирку МГК 1.01.00.00.006. КЭ 2812.20101.00015

Гаситель направляют на стендовые испытания.

Особенности ремонта и технического обслуживания гидравлических гасителей с сильфонным уплотнением.

После снятия крепительного хомута проверить состояние точечной сварки. В случае нарушения точечную сварку восстановить или хомут заменить. Болт и гайку с поврежденной резьбой заменить.

Сильфонное уплотнение осмотреть визуально. Не допускается установка сильфонных уплотнений, имеющих трещины, следы старения резины.

Сальниковую обойму проверяют на соответствие размеров 2812.20001.00013 КЭ. Верхнюю головку проверяют по МК 2812.50001.00008 кроме дефектов 4 и 6.

Остальные размеры проверяют в соответствии с проводимым видом ремонта, как у обычных гасителей колебаний КВЗ-ЛИИЖТ.

Особенности гидравлических гасителей колебаний черт. 4065.33.000.

Гидравлические гасители колебаний 4065.33.000 разработаны на базе гасителей КВЗ-ЛИИЖТ и выпускаются ОАО «ТВЗ» для тележек серийных пассажирских вагонов.

Гидрогасители типа ЦВ черт. 4065.33.000 отличаются от базового гасителя КВЗ-ЛИИЖТ черт. 45.30.045 шириной проушин, креплением кожуха, длиной в сжатом состоянии и ходом поршня. Эти гасители имеют односторонний забор рабочей жидкости из рекуперативной камеры в цилиндр. В гасителях используется одна манжета штока, изменены формы направляющей и обоймы.

Конструкция гидрогасителя черт. 4065.33.000 представлена на рисунке 3.1.

Рисунок 3.1 — Гидравлический гаситель колебаний черт. 4065.33.000. 1, 6 — Проушины; 2 — Односторонний канал (выточка); 3 — Направляющая; 4 — Обойма; 5 — Каркасная манжета с пылевиком; 7 — Конические резиновые втулки; 8 — Круглые гайки; 9 — Шайбы; 10 — Стопорные шайбы; 11 — Болты; 12 — Фланец; 13 — Кожух; 14 — Днище; 15 — Уплотнительное резиновое кольцо;

Основными отличиями гасителей колебаний черт 4365.33.000 от гидрогасителей черт. 45.30.045 являются зауженные проушины 1, 6 и конические резиновые втулки 7; одна каркасная манжета 5 с пылевиком вместо двух стандартных каркасных манжет без пылевиков; односторонний канал 2 (выточка), соединяющий рекуперативную полость В с цилиндром через клапан в днище.

У гасителя 4065.33.000 металлические втулки в проушинах снабжены резьбой, на которую навернуты круглые гайки 8, поджимающие резиновые втулки 7 через шайбы 9. По сравнению с гасителем 45.30.045 изменены конфигурации днища 14, направляющей 3, обоймы 4, кожуха 13, который снабжен фланцем 12 и крепится к штоковой проушине четырьмя болтами 11 со стопорными шайбами 10.

Односторонний канал 2 в проушине 1 позволяет сохранять работоспособность гасителей черт. 4065.33.000 в наклонном положениях, если выточка находится внизу гасителя при его наклонном положении.

Гаситель колебаний маркируется на нижней проушине со стороны, противоположной выточке 2. Поэтому он должен устанавливаться на пассажирском вагоне маркировкой «наружу» вагона.

Принцип действия и циркуляция рабочей жидкости у гасителей черт. 4065.33.000 такие же, как у гасителя 45.30.045 (КВЗ ЛИИЖТ).

В таблице 1 приведены технические характеристики гидрогасителя черт. 4065.33.000.

Источник