Ремонт центробежных насосов – техническое обслуживание, регулировка, виды неисправностей

Несмотря на то, что насосы центробежного типа относятся к надежным устройствам, используемым для перекачивания жидкости, им тоже может потребоваться ремонт. Не всегда причиной неисправностей центробежных насосов становится неправильная эксплуатация, связано это может быть и с качеством перекачиваемой среды, и с целым рядом других факторов. Если в работе центробежного насоса возникли нарушения, то сначала надо исключить внешние причины и только после этого осуществлять диагностику самого оборудования.

Разборка центробежного насоса

Правильная эксплуатация

Чтобы значительно продлить срок эксплуатации центробежного насоса и сталкиваться с ремонтом такого оборудования как можно реже, следует правильно использовать это устройство. Инструкция по эксплуатации центробежного насоса предполагает соблюдение следующих правил.

- Перед включением центробежного насоса проверьте, чтобы рабочая камера была полностью заполнена жидкостью.

- Перед всасывающим патрубком необходимо установить сетчатый фильтр, который защитит внутреннюю часть устройства от попадания в нее твердых нерастворимых включений, содержащихся в перекачиваемой жидкой среде.

- Защита приводного двигателя от перегрузок обеспечивается специальной задвижкой, устанавливаемой на всасывающую трубу, которая ограничивает поток поступающей в насос жидкости.

- При запуске насоса надо проконтролировать, чтобы вал приводного электродвигателя и крыльчатка вращались по часовой стрелке.

- Глубина резервуара, из которого осуществляется откачивание жидкой среды, не должна превышать допустимый уровень, указанный в техническом паспорте.

- Труба, по которой осуществляется всасывание жидкой среды из резервуара, должна иметь как можно меньше изгибов и соединительных мест, а ее внутренний диаметр должен быть максимально возможным.

- Трубу, по которой жидкая среда от насоса транспортируется в горизонтальной плоскости, желательно расположить с уклоном по отношению к месту подачи жидкости. Если же выполнить данное требование не представляется возможным, то насос следует установить как можно выше относительно поверхности земли.

При эксплуатации этого насоса была допущена разгерметизация ввода кабеля, в результате которой сгорела обмотка электродвигателя

Наиболее распространенные причины поломок

Первое, что необходимо сделать, если в работе насосного оборудования замечены неисправности, – прекратить его эксплуатацию и приступить к тщательной проверке всех узлов. Достаточно распространенной ситуацией, при которой насосному оборудованию требуется техническое обслуживание или даже ремонт, является износ сальников. Более активному протеканию процесса износа сальниковых элементов насосного оборудования может способствовать целый ряд причин:

- неравномерное вращение и биение вала приводного электродвигателя;

- слишком сильное затягивание болтов, которыми крепится крышка насоса (лучше всего сальники справляются с задачей уплотнения в том случае, если они достаточно увлажнены);

- перегрев приводного электродвигателя;

- неправильно выполненное техническое обслуживание или ремонт центробежного насоса (замена не всех уплотнительных колец и др.).

Основные неисправности в работе центробежных насосов

Еще одной распространенной причиной некорректной работы и даже поломки насосного оборудования является неточно выполненная центровка вала приводного электродвигателя с корпусом насоса. Последствиями в данном случае могут стать как разрушения сальниковых элементов, так и выход из строя подшипниковых узлов.

Подшипниковые узлы центробежного насоса – это элементы, требующие наиболее пристального внимания и регулярного ухода. Чтобы минимизировать риск выхода из строя таких узлов и обеспечить им наиболее оптимальные условия эксплуатации, необходимо контролировать количество смазки.

Рекомендации по ремонту центробежных насосов

Ремонт центробежных насосов, как и любых других технических устройств, требует наличия определенных знаний и навыков. Между тем, если соблюдать руководство по выполнению такой процедуры и следовать предложенным ниже рекомендациям, то сложностей с ее осуществлением возникнуть не должно.

Специалисты, имеющие опыт работы с насосным оборудованием, рекомендуют выполнять его ремонт в следующей последовательности:

- Разобрать устройство и тщательно осмотреть элементы внутренней конструкции.

- Проверить техническое состояние ротора, выполнить замеры зазоров в посадочных узлах уплотнительных элементов.

- Заменить изношенные и вышедшие из строя подшипники на новые.

- Проверить геометрические параметры шеек вала и в случае выявления дефектов выполнить их проточку и шлифовку.

- После исправления всех выявленных дефектов собрать насос, проверить состояние его корпуса и правильность выполненной сборки.

Разбирая насос, следует запоминать (записывать или фотографировать) расположение деталей

По вышеописанному алгоритму выполняется плановый ремонт насосов центробежного типа, который, согласно рекомендациям производителей, следует осуществлять через каждые 4500 часов его эксплуатации.

Более сложный в техническом плане ремонт требуется насосному оборудованию после каждых 26000 часов его эксплуатации. В рамках такого ремонта с центробежными насосами осуществляют следующие действия:

- заменяют колесо и рабочий вал;

- заменяют кольца уплотнения корпуса насоса, распорных и прижимных втулок;

- в отдельных случаях у секционных насосов полностью заменяют секции;

- выполняют наплавку и расточку посадочных мест в корпусе устройства;

- после сборки насоса осуществляют его гидравлические испытания.

Если сезонного эксплуатируемый насос оставит на зиму с влагой внутри, то весной он может заклинить. Проблема решается разборкой и очисткой

Наибольшую сложность в процессе ремонта центробежного насоса по вышеописанной схеме вызывают следующие процедуры:

- разборка подшипниковых узлов;

- снятие вкладышей;

- снятие полумуфты при помощи специального съемника, идущего в комплекте с насосным оборудованием;

- демонтаж разгрузочного диска (гидропяты);

- снятие нажимного фланца.

При разборке центробежного насоса следует очень аккуратно снимать с вала рабочие колеса, важно не доводить их до заедания. Выполняется такая процедура по очереди с каждой секцией. В том случае, если рабочее колесо не снимается или снимается с трудом, можно его немного разогреть.

Нагреть крыльчатку можно с помощью портативной газовой горелки

Сборка центробежного насоса – достаточно сложная процедура, в процессе которой необходимо выполнять следующие действия:

- проверять, насколько точно соответствуют новые детали тем, которые уже были установлены в насосе, а также чертежам ремонтируемого насосного оборудования;

- точно подгонять новые детали под размеры мест, в которых они будут устанавливаться;

- выполнять шлифовку и притирку поверхностей сопрягаемых деталей;

- резьбовые крепежные элементы затягивать равномерно, используя для этого динамометрический ключ, позволяющий точно контролировать прикладываемое к таким элементам усилие;

- при установке на вал рабочего колеса проверять точность формируемого осевого зазора;

- контролировать, чтобы погрешность перпендикулярности торцевой стороны разгрузочного диска при его установке не превышала 0,02 мм.

Если при эксплуатации центробежного насоса вы столкнулись с такой поломкой устройства, как разрушение рабочего колеса или корпуса, то не стоит пытаться их восстановить, используя для этого, например, сварку. Восстановленные таким образом колесо или корпус не прослужат долго и могут стать причиной еще более серьезной поломки.

Эти детали насоса, поврежденные вследствие «сухого хода», не подлежат ремонту и требуют замены

При техническом обслуживании центробежных насосов в домашних условиях выполняются такие процедуры, как:

- проверка технического состояния подшипников и их замена, если в этом возникла необходимость;

- очистка и промывка картера;

- замена смазки в подшипниковых узлах;

- проверка технического состояния сальниковых элементов;

- промывка маслопроводящих каналов;

- проверка центровки насоса и в случае необходимости регулировка данного параметра.

Столкнувшись с выходом из строя центробежного насоса, вы должны оценить, во сколько может обойтись его ремонт. В отдельных случаях, когда поломка насоса слишком серьезная, его ремонт будет стоить значительно дороже, чем приобретение нового оборудования. В любом случае принимать решение о целесообразности и возможности ремонта центробежного насоса следует лишь после проведения полной диагностики оборудования и выявления причин его выхода из строя.

Источник

Инструкция по эксплуатации и обслуживанию насосного оборудования типа «К»

Настоящая инструкция предназначена для технологического персонала.

Настоящая инструкция определяет порядок и условия безопасной эксплуатации центробежных электронасосных агрегатов типа К, их нормального пуска и остановки.

Инструкция не заменяет выписку из технологического регламента, ПЛА, схемы, инструкции по охране труда и общепроизводственные инструкции по видам работ, которые технологический персонал должен знать при исполнении своих профессиональных обязанностей.

Настоящая инструкция устанавливает порядок организации, планирования, проведения технического обслуживания и эксплуатация насосных агрегатов. Данная инструкция предназначена для обслуживающего персонала, осуществляющего обслуживание и ремонт насосных агрегатов.

Данная инструкция предназначена для руководства при эксплуатации, обслуживании и ремонта насосных агрегатов и является руководящим документом для эксплуатирующего и обслуживающего персонала, а также персонала сервисных и подрядных организаций.

К обслуживанию насосного оборудования допускаются лица, не моложе 18 лет, без медицинских противопоказаний, прошедшие вводный, первичный инструктажи, имеющие теоретическое и практическое обучение по профессии машинист насосного оборудования, знающие технологическую схему и требования настоящей инструкции, прошедшие обучение безопасным методам и приемам труда на рабочем месте и аттестованные в установленном порядке на допуск к самостоятельной работе.

1. НАСОСЫ И АГРЕГАТЫ ЦЕНТРОБЕЖНЫЕ ТИПА «К»

1.1. НАЗНАЧЕНИЕ НАСОСНЫХ АГРЕГАТОВ

1.1.1 Насосы и агрегаты центробежные одноступенчатые типа «К» предназначены для подачи воды, а также чистых неагрессивных жидкостей сходных с водой по вязкости с водородным показателем (рН) от 6 до 8,5, температурой до 105 о С и нефтепродуктов с температурой от минус 40°С до плюс 50°С вязкостью до 10 _4 м 2 /с (100 сСт), с содержанием твердых взвешенных частиц в количестве не более 0,2% и размером не более 0,2 мм.

1.1.2 Агрегат состоит из насоса и электродвигателя, соединённых упругой муфтой и установленных на общей фундаментной раме.

1.1.3 Насосы, входящие в агрегат, изготавливаются по материалу проточной части из серого чугуна.

1.1.4 Агрегаты изготавливаются в климатическом исполнении УХЛ, категории размещения 4 по ГОСТ 15150.

1.1.5 Агрегаты комплектуются электродвигателями АИР и др. в общепромышленном исполнении, исполнения по монтажу IM1081, IM1001 по ГОСТ 2479 (возможно применение монтажного исполнения IM2081, IM2001).

Номинальный режим работы двигателей S1 по ГОСТ 183. По заказу потребителей допускается комплектовать агрегат двигателями других режимов работы по ГОСТ 183.

1.2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1.2.1 Технические характеристики агрегатов указаны в таблице

Консольный центробежный насос

Диаметр нагнетательного патрубка, Ду, мм

Диаметр входного трубопровода, Ду, мм

Диаметр рабочего колеса, мм

Производительность, м 3 /час, нормальная

Скорость вращения, об/мин

Температура перекачки, °С: -нормальная

Подача, м 3 /с (м 3 /ч)

Частота вращения, с- 1 (об/мин)

Мощность, кВт, при: р = 106 МПа, v = 0,8х10 -6 м 2 /с

р = 85,5 МПа, v = 7,13х10 -6 м 2 /с

Максимальная мощность, кВт, при: р = 106 МПа, v = 0,8х10″ 6 м 2 /с, р = 85,5 МПа, v = 7,13х10 -6 м 2 /с

Давление на выходе из насоса, МПа (кгс/см 2 ), не более

Критериями отказа являются:

— утечка через торцовое уплотнение более 69-10″ у м 3 /с (0,1 л/час);

— уровень вибрации — выше 11,2 мм/с;

— температура подшипников выше 80 °С.

Критерием предельного состояния для вывода насоса в капитальный ремонт является

— выработка ресурса равного 90 % от величины среднего ресурса до капитального ремонта

Подача номинальная, м 3 /ч

Давление на приёме, МПа,

Давление нагнетания, МПа,

EUPEXNH 125,(L= 140мм)

Скорость вращения, об/мин

Loher DNGW-225MB- 02A

Картридж Cartex DNфирмы «Burgmann»

КМС 100-80-180А-Е ХЛ2

Консольный, моноблочный, самовсасывающий, одноступенчатый, центробежный насосный агрегат

Диаметр нагнетательного патрубка, Ду, мм

Диаметр входного трубопровода, Ду, мм

Производительность, м 3 /час,нормальная

Скорость вращения, об/мин

Высота самовсасывания, м, не более

Допускаемый кавитационный запас, м, не более

Нефть, вода пластовая

КПД насоса в рабочей точке, %

1.2.2 Эксплуатация агрегата в режимах, отличных от рабочей части характеристики не допускается.

1.2.3 Смазка подшипников производится маслом заливаемым в кронштейн насоса до появления его в контрольном отверстии, расположенном на боковой стороне кронштейна.

1.3. устройство насосного агрегата

1.3.1 Горизонтальный одноступенчатый электронасосный агрегат типа «К» состоит из насоса и двигателя, установленных на общей фундаментной плите. Валы насоса и двигателя соединены между собой упругой муфтой.

1.3.2 Подшипники насосов смазываются в маслом заливаемым в кронштейн.

1.3.3 Уплотнение вала обеспечивается сальниковой набивкой или торцовым уплотнением.

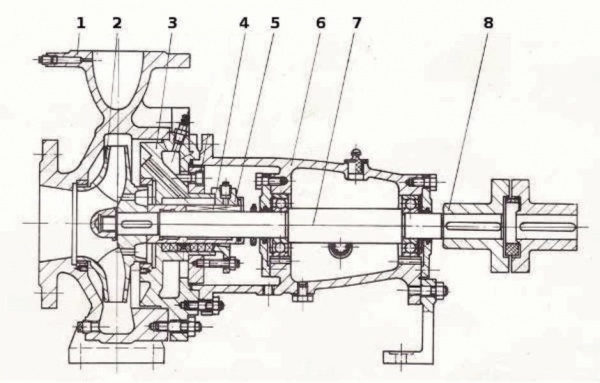

На рис. 1 дан общий вид насосов типа «К».

1 — Корпус насоса, 2 — рабочее колесо, 3 — корпус уплотнения, 4 — уплотнение (сальниковое или торцовое), 5 — крышка уплотнения, 6 — кронштейн, 7 — вал, 8 — муфта.

1.4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1.4.1 Электронасосные агрегаты (насосы) должны соответствовать требованиям ГОСТ

12.1.3, ГОСТ 12.2.003.

1.4.2 На видном месте насоса стрелкой, окрашенной в красный цвет, должно быть обозначено направление вращения вала.

1.4.3 Муфта соединяющая валы насоса и электродвигателя, должна иметь защитное ограждение, окрашенное в красный цвет.

1.4.4 Запрещается поднимать электронасосный агрегат за рым-болт электродвигателя или за вал насоса. Электронасосный агрегат следует поднимать только согласно схеме строповки, которая указана на габаритном чертеже в руководстве по эксплуатации насоса.

1.4.5 При работе агрегата все вращающиеся части агрегата должны быть ограждены.

1.4.6 Работа электронасосного агрегата без запорной арматуры на линиях всасывания и нагнетания не допускается.

1.4.7 При эксплуатации агрегат должен быть заземлён. Заземление — по ГОСТ 12.1.030, ПУЭ (Глава 1.7).

1.4.8 Пуск агрегата без предварительного заполнения его перекачиваемой жидкостью не допускается.

1.4.9 Детали агрегата работающие под давлением, должны подвергаться испытаниям на прочность, плотность материала и герметичность соединений. Пробное давление должно быть не менее Р=1,5 Рр (где Рр — рабочее давление).

1.4.10 Пуск насоса должен осуществляться при закрытой задвижке на нагнетании. Время работы насоса при закрытой задвижке не должно превышать 1,5 минуты.

1.4.11 Необходимо регулярно контролировать утечку перекачиваемой жидкости через уплотнение. В случае обнаружения утечек, более допустимых, немедленно остановить насосный агрегат и устранить неисправность.

1.4.12 На рабочих местах в производственных помещениях при эксплуатации электронасосных агрегатов должны быть, при необходимости, предусмотрены меры по снижению шума и вибрации в соответствии с ГОСТ 12.1.003, ГОСТ 12.1.012 и ГОСТ 12.4.051.

1.4.13 К монтажу и эксплуатации электронасосных агрегатов должны допускаться только квалифицированные механики и слесаря, знающие конструкцию агрегатов и обладающие опытом по обслуживанию, ремонту и проверке эксплуатируемых агрегатов, а также сдавшие экзамен на право монтажа и обслуживания данного оборудования.

1.5. ПОДГОТОВКА К РАБОТЕ

Место установки агрегата должно удовлетворять следующим требованиям:

а) необходимо обеспечить свободное пространство к насосу для его обслуживания во время эксплуатации;

б) всасывающий и напорный трубопроводы должны быть закреплены на отдельных опорах. Передача нагрузок от трубопроводов на фланцы насосов не допускается;

в) для обеспечения бескавитационной работы насоса всасывающий трубопровод должен быть, по возможности, коротким и прямым;

г) на напорном трубопроводе должен быть установлен обратный клапан и запорная арматура. Обратный клапан должен быть установлен между запорной арматурой и насосом;

д) на всасывании и нагнетании насоса должны быть установлены приборы, обеспечивающие измерение давления перекачиваемой жидкости;

е) к узлу уплотнения вала должен быть выполнен подвод жидкости. Для отвода утечек из насоса должен быть проложен дренажный трубопровод. На линии подвода затворной жидкости должен быть установлен прибор для измерения давления и вентиль (до прибора, если смотреть в направлении течения жидкости);

ж) на напорном трубопроводе перед запорной арматурой установить вентиль для удаления воздуха.

Проверить центровку насосного агрегата (при необходимости отцентровать), несоосность не должна превышать 0,08 мм для частоты вращения вала 750 — 1500 об/мин и 0,06 мм для частоты вращения 1500 — 2900 об/мин. Точность центровки проверить прикладыванием поверочной линейки к наружным диаметрам муфты в двух взаимно перпендикулярных плоскостях.

Подключите систему электропитания и пробным пуском проверьте направление вращения. Направление вращения насоса указано стрелкой на корпусе.

В цепи питания приводного двигателя должна быть выполнена защита от перегрузок.

Проверьте действие запорной арматуры трубопроводов и кранов приборов. Исходное положение запорной арматуры и кранов перед пуском — закрытое.

1.6. ПОРЯДОК РАБОТЫ

1.6.1 Пуск насоса:

а) подать затворную жидкость в уплотнение, отрегулировать её подачу и давление;

б) открыть запорную арматуру на всасывании и заполнить насос перекачиваемой жидкостью, удалив из него воздух через вентиль, установленный на напорном трубопроводе;

в) включить двигатель в работу;

г) открыть манометр на напорном трубопроводе;

д) после создания насосом напора постепенно открыть запорную арматуру на напорном трубопроводе и установить заданный режим работы.

РАБОТА ПРИ ЗАКРЫТОЙ АРМАТУРЕ БОЛЕЕ 2-х МИНУТ ЗАПРЕЩАЕТСЯ.

1.6.2 Остановка насоса:

а) плавно закрыть запорную арматуру на напорном трубопроводе;

б) выключить электродвигатель;

в) закрыть запорную арматуру на всасывании;

г) при длительной остановке слить перекачиваемую жидкость из корпуса насоса;

д) при длительной остановке прекратить подачу затворной жидкости.

1.7. КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Для контроля за работой агрегата рекомендуется вести специальный журнал и регулярно производить в нем запись следующих параметров:

При работе насоса должно проводиться его техническое обслуживание периодическим контролем и включать наружный осмотр с проверкой:

а) без применения средств измерений:

— герметичности разъемных соединений корпуса насоса и вспомогательных трубопроводов;

— уровня шума, вибрации корпусов подшипников насоса и двигателя;

— исправности контрольно-измерительных приборов;

-качества и количества масла в подшипниковой камере насоса,

б) с применением штатных измерительных средств:

— параметры работы насоса (подача, напор по показаниям манометров на входе и входе);

— давление в конце напорной магистрали;

— вибрацию корпусов подшипников насоса и двигателя;

— проверку затяжки болтов крепления составных частей агрегата к фундаментной раме;

— проверку центровки валов насоса и двигателя;

— контроль шума агрегата с применением переносных средств измерений;

— перепад давлений на фильтре трубопровода по входу в насос.

1.8. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

3.8.1. Осуществите пуск насоса согласно п. 3.6.1 (при остановленном насосе) и задвижкой на напорном трубопроводе, установите рабочий режим.

3.8.2. Во время работы необходимо следить за показаниями приборов, за подачей затворной жидкости, а также за нагревом подшипников и за уровнем смазки. Резкие колебания стрелок приборов, а также шум и вибрация характеризуют ненормальную работу насосов. В этом случае остановите насос и устраните неисправности.

3.8.3. По окончании работы остановите насос согласно п.3.6.2. (при необходимости).

3.8.4. В объемы ТО входит контроль технического состояния, очистка, регулировка отдельных узлов в целях предупреждения повреждений.

ТО подразделяется на:

— ежесменное обслуживание (ЕО);

— периодическое обслуживание (ПО).

3.8.4.1. Результаты ЕО заносятся в вахтенный журнал.

3.8.4.2. Результаты ПО заносятся в «Эксплуатационный паспорт насоса».

3.8.4.3. Техническое обслуживание должно производиться в объеме инструкции по эксплуатации завода-изготовителя.

3.9.1. В соответствии с ГОСТ 18322-78 предусматривается следующие виды ремонтов оборудования:

— неплановый (НР), вызванный отказом или авариями при эксплуатации оборудования.

3.9.2. По назначению ремонты различаются на текущий и капитальный.

3.9.3. Плановый текущий ремонт (ПТР) производится согласно план-графику ТО насосного оборудования, утвержденному главным инженером предприятия.

3.9.4. При проведении ПТР насоса необходимо произвести следующие работы:

— частичную разборку насоса;

— провести осмотр корпусных деталей (коррозионно-эрозионный износ, свищи, трещины, забоины на плоскостях разъема, износ посадочных мест, повреждение резьбы);

-провести дефектацию вала (искривление; износ шеек, резьбы и шпоночных пазов; коррозионный и эрозионный износ);

— замену изношенных подшипников;

— замену изношенных манжет, торцевых уплотнений, прокладок;

— ревизия и при необходимости ремонт или замену соединительной муфты;

— проверку состояния и при необходимости замену оборудования КИПиА;

— замену крепежных изделий, требующие замены;

— сборку насоса, проверку торцевого уплотнения;

— проверку центровки ротора (при необходимости центровка).

3.9.5. При проведении НР необходимо установить и устранить причину остановки насоса. Результаты ПТР и НР заносятся в эксплуатационный паспорт оборудования.

3.10. ВОЗМО ЖН ЫЕ НЕ ИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Источник