- Руководства по эксплуатации, обслуживанию и ремонту Tatra

- Руководство по ремонту Tatra 815.

- Руководство по эксплуатации Tatra 815.

- Скидки от справочной

- Татра 815 Капитальный ремонт

- Самосвал татра 815 ремонт

- Нагреть большую распределительную шестерню 3 до 230 250° C .

- Примечание:

- 2 топливного насоса и приводной вал 1 .

- Привинтить и затянуть гайку 1 с прорезями. Затянуть ключом URN 0355 гайку 1 моментом 80 +40 Нм и зафиксировать ее вбиванием в паз в валу привода 2 .

- 100° C .

- Примечание:

- Диаметр поршневого пальца . 45,00 -0,005 мм

- во втулке шатуна . . 0,038 0,060 мм макс. 0,10 мм

- осевой зазор 0,115 0,135 макс.. 0,20

- зазор в замке 0,250 0,400 макс.. 2,00

- –0,010 –0,022

- осевой зазор 0,05 0,082 макс.. 0,20

- зазор в замке 0,25 0,400 макс.. 2,00

- осевой зазор 0,05 0,085 макс.. 0,15

- зазор в замке 0,30 0,500 макс.. 2,00

- Примечание:

- Примечание:

- „0“ на маховике. Если обозначение 0° не совпадает со знаком на картере маховика, то знак на картере необходимо изменить!

- 300 +30 Нм .

- Примечание:

- Зубчатый венец маховика не должен быть механически поврежден. Поврежденный венец маховика снять, повернуть, нагреть до температуры 160 180° C и снова установить на маховике.

- Установить положение поршня в верхней мертвой точке. Рабочий зазор должно быть 0,8 mm 1 мм .

- Примечание:

- 0076.1 исходным моментом затяжки 20 Нм .

- Гайки 2 (M 20×1,5) с предохранительной шайбой затянуть моментом затяжки 80 +40 Nm .

Руководства по эксплуатации, обслуживанию и ремонту Tatra

Руководство по техническому обслуживанию и ремонту грузового автомобиля Tatra 815.

- Автор: —

- Издательство: Terex-Tatra

- Год издания: 2006

- Страниц: 1354

- Формат: PDF

- Размер: 233,2 Mb

Руководство по ремонту Tatra 815.

Руководство по ремонту грузового автомобиля Tatra 815.

- Автор: —

- Издательство: Техпросвет

- Год издания: —

- Страниц: 1353

- Формат: —

- Размер: —

Руководство по эксплуатации Tatra 815.

Руководство по эксплуатации и техническому обслуживанию грузового автомобиля Tatra 815.

- Автор: —

- Издательство: Tatra

- Год издания: 2004

- Страниц: 232

- Формат: PDF

- Размер: 6,9 Mb

Скидки от справочной

При упоминании АСС вы можете получить скидки на запчасти и услуги

Автомобильная Справочная Служба: автоновости, запчасти в Красноярске для иномарок и отечественных автомобилей, машины в разборках, ремонт автомобилей, адреса и телефоны фирм, доска объявлений, каталоги запчастей, руководства по обслуживанию и ремонту.

Вся представленная на сайте информация носит информационный характер и ни при каких условиях не является публичной офертой.

Источник

Татра 815 Капитальный ремонт

1 Татра 815 Капитальный ремонт

2 Проведение капитального ремонта грузовых автомобилей Татра 815 (самосвал Татра 815-S1) Проводимые работы по капитальному ремонту выполняются согласно установленных норм ČSN предписанных заводом изготовителем. Капитальный ремонт (модернизация) подержанных автомобилей производится по согласованию с потребителем услуг по капитальному ремонту (модернизации) автомобилей и их составных частей, оказываемых (выполняемых) предприятием с целью улучшения функциональных свойств и повышения надежности автомобилей и заключается в замене конструктивно устаревших составных частей более совершенными, освоенными заводом изготовителем за период эксплуатации выпущенных автомобилей. Полный демонтаж машины на отдельные узлы и агрегаты. Установленный ресурс автомобиля (шасси) после капитального ремонта, при условии соблюдения всех правил эксплуатации и обслуживания, указанных в «Руководстве по эксплуатации» должен быть не менее 80% ресурса нового автомобиля. В течение указанного периода допускается замена узлов и покупных изделий, ресурс которых, установленный технической документацией, меньше ресурса автомобиля. Автомобиль (шасси) должен быть отремонтирован (модернизирован) и собран в соответствии с ремонтной документацией и отвечать установленным нормам и требованиям технического задания (ТЗ) Понятие «капитальный ремонт» — ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей (80%). Двигатель. Демонтаж, промывка, разборка, шлифовка и балансировка коленчатого вала. Замена подшипников шатуна и проверка перпендикулярности шатунов. Замена цилиндров двигателя; установка новых колец и поршней. Полное восстановление головок (клапана, направляющие, седла). Притирка клапанов, замена втулок кулачкового вала. Контроль и шлифовка кулачкового вала. Замена муфты, замена колец, подшипников и уплотнений двигателя. Замена подшипников коленчатого вала. Контроль и ремонт турбины охлаждения двигателя, контроль и ремонт шестерен газораспределительного механизма и приводов, замена и ремонт компрессора с заменой поршневой группы, уплотнений, подшипников, втулок, замена генератора, топливных насосов. Обкатка двигателя на тормозном стенде (заказчику предоставляется протокол испытаний). Коробка передач, дополнительная коробка передач. Демонтаж, промывка, восстановление валов и шестерней, подшипников и уплотнительных колец, испытание агрегатов. Мосты. Демонтаж, промывка, расточка и балансировка валов. Восстановление подшипников. Замена уплотнительных элементов и крестовин; замена торсионов, ремонт карданных валов и полуосей. Выравнивание — расточка тормозных барабанов. Замена тормозных накладок ремонт цилиндров; контроль ресиверов, замена уплотнений всех элементов тормозной системы, ремонт меж мостовых корзин, задних рессор и замена амортизаторов. Испытание, проверка агрегатов.

3 Рама. Демонтаж, пескоструйная обработка и ремонт рамы, замена шарнирных втулок, замена уплотнений гидравлической системы. Управление. Замена или ремонт сервоцилиндра и головок соединений. Контроль, замена или ремонт гидронасоса рулевого управления, гидроусилителя руля, пневмоусилителя сцепления. Кабина. Демонтаж, промывка, пескоструйная обработка, ремонт обивки, замена электропроводки. Ремонт сидений, ремонт или замена стекол, ремонт механизмов дверей. Антикоррозийная нижняя окраска, ремонт отопление, новые кнопки-рукоятки управляющих элементов. Разное. Ремонт и замена деталей воздушной системы, электрооборудования. Покраска автомобиля (цвет по желанию заказчика). Новый аккумулятор. Новый кузов. В случае если узлы или агрегаты невозможно восстановить или отремонтировать производиться замена на новые узлы или агрегаты. Дополнительные работы: передняя часть кабины TerrNo1. Специальная комплектация: если это необходимо 1. Исполнение «Северный вариант»: системы подогрева масла и аккумулятора, дополнительное утепление кабины, подогрев кузова. 2. Возможна установка двигателей (8V) экологического класса EURO0 и выше (при этих работах производится переделка кабины — «моторного тоннеля», изменение крепежных мест на раме и изготовление нового карданного вала привода к коробке передач). При проведении капитального ремонта (модернизации) такие позиции как: расходный материал, резьбовые, заклепочные соединения, провода (жгуты) электроинсталяции, шланги и трубопроводы гидравлических, воздушных и смазывающих систем, штуцера, подшипники, прокладки, уплотнения устанавливаются новые. Допускается применение б/у резьбовых соединительных деталей, как то болты, винты, гайки, не имеющих технологических дефектов. Сроки ремонта: до пяти недель Гарантия: 12 месяцев 1. Условия оплаты: 60 (пятьдесят) % от общей суммы договора — предоплата, оставшиеся 40 (пятьдесят) % от общей суммы договора в течение 5 дней после получения уведомления об окончании ремонтных работ. 2. Правила приемки. 2.1 Проверка узлов, агрегатов и систем собранного автомобиля (шасси) должна производиться в соответствии с техническими требованиями, инструкциями а сборку, регулировку и испытания, действующими на день сдачи автомобиля. 2.2 Все изготовленные и отремонтированные узлы, агрегаты и основные детали автомобиля (шасси) должны быть приняты техническим контролем согласно технологической документации. Системы питания, охлаждения, выпуска отработавших газов, тормозная, электрооборудования, отопления и вентиляции, а также рулевое управление принимаются техническим контролем на собранном шасси автомобиля, и система подъёма и опускания платформы самосвала на автомобиле в сборе.

4 2.3. Приемке пробегом подвергаются все отремонтированные (модернизированные) предприятием автомобили (шасси). 3. Методы контроля (испытаний). 3.1 Проверка параметров, норм, требований и характеристик изготавливаемых и ремонтируемых составных частей и автомобиля в целом проводится согласно технологической документации, а также в в соответствии с методами контроля, установленными нормативно-технической документацией, а также инструкциями на сборку, регулировку, испытания и проверку. 3.2 При приемке автомобиля (шасси) проверяется: — четкость работы органов управления, отсутствие ненормальных стуков и шумов в двигателе и агрегатах, трансмиссии, отсутствие вибрации отдельных агрегатов и ступеней коробки передач; — работы стартера, генератора, приборов освещения и сигнализации, работы спидометра и тахометра (тахографа); — -исправность и эффективность тормозной системы; 3.4 Испытания автомобиля пробегом проводятся на асфальтированной испытательной дорожке, имеющей не менее 6-8 крутых поворотов вправо и влево. Общий пробег автомобиля 100 км. «ТАТРА — Центр» Фирма «SELENA» Trade Consulting Чешская Республика Тел: Фотографии производства: См. следующие страницы

Источник

Самосвал татра 815 ремонт

TATRA T 815. Разборка и сборка двигателя T3C-928.90/572 — часть 3

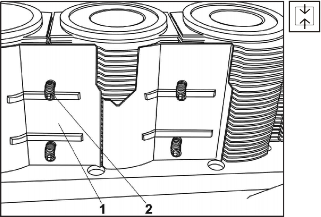

В картер двигателя вбить два штифта 10×20.

Уплотнение передней крышки 2 насадить на уплотняющую поверхность картера двигателя.

Переднюю крышку 1 насадить на штифты, вбить молотком.

Крышку симметрично притянуть болтами 3 (по окружности передней крышки), включая пружинные шайбы и прокладки.

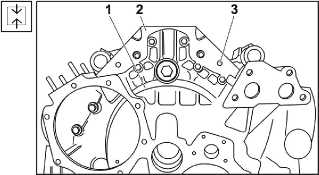

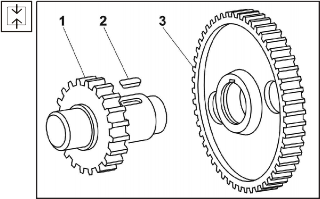

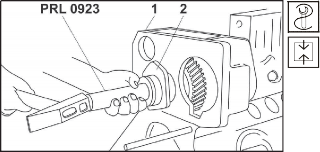

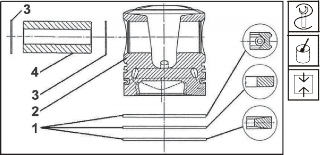

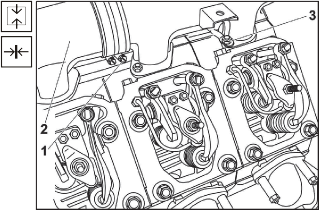

В паз на шейке малой промежуточной распределительной шестерни 1 вставить шпонку 2.

Нагреть большую распределительную шестерню 3 до 230 250° C .

Распределительную шестерню 3 запрессовать на шейку распределительной шестерни 1.

Рис. 1.422 Установка передней крышки двигателя

Рис. 1.423 Установка части распределения

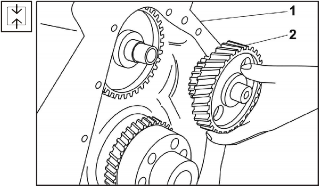

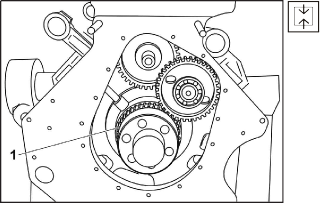

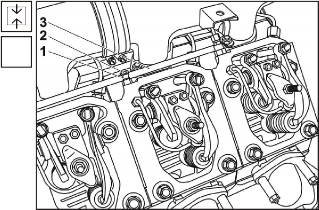

При установке собранной промежуточной шестерни 2 в посадку в картере двигателя 1 соблюдать взаимное расположение распределительных шестерен.

Рис. 1.424 Установка промежуточной распределительной шестерни

Рис. 1.425 Установка распределения двигателя

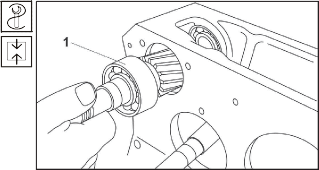

Рис. 1.426 Установка внутреннего кольца подшипника NU 1026

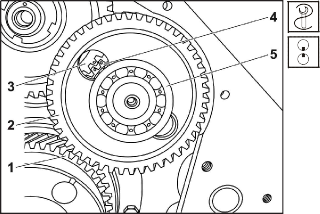

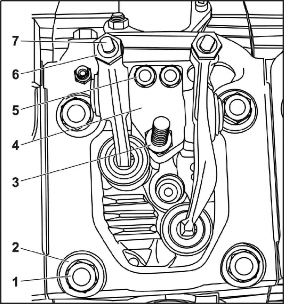

Взаимное расположение распределительных шестерен установить следующим способом:

коленчатый вал повернуть таким образом, чтобы отшлифованный зуб 1 на ведущей шестерне заскочил между двумя зубьями на большой промежуточной шестерне 2, обозначенной кернером,

одновременно повернуть шестерню 3 на распределительном валу таким образом, чтобы его зуб, обозначенный одним кернером, заскочил между двумя обозначенными зубьями на малой промежуточной шестерне 4.

На палец промежуточной шестерни 2 запрессовать подшипник 5 толкателем PRL 0923.

Нагреть внутреннее кольцо 1 подшипника NU 1026 до температуры макс. 150 °С и вставить в ведущую распределительную шестерню.

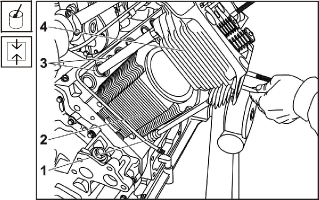

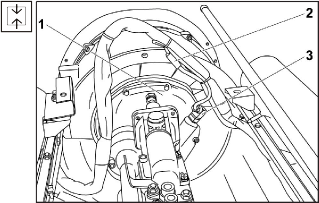

Рис. 1.427 Установка кожуха маховика

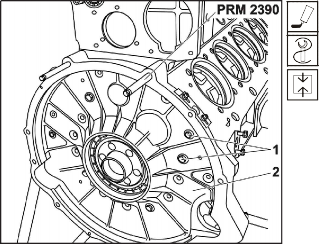

В картер двигателя вбить два штифта. Навинтить направляющие цапфы PRM 2390.

На кожух маховика 2 нанести (по шаблону) по внутренней окружности отверстий для болтов равномерный слой пластической смазки толщиной прим. 1 мм.

Кожух маховика 2 осторожно насадить на направляющие цапфы PRM 2390, равномерно вбить.

Привинтить болты 1, включая пружинные шайбы.

В отверстие 1 для вала привода вентилятора запрессовать приспособлением PRL 0655 гуферо 30x55x9.

В отверстие 1 для вала привода вентилятора запрессовать вбивателем PRL 0412.1 и и направляющим штырем PRL 0922 до упора (с другой стороны) шариковый подшипник 6206. Вставить стопорное кольцо.

В отверстие 2 для вала привода топливного насоса запрессовать с помощью приспособления PRL 1346 и монтажной втулки PRL 1345 гуферо 35x55x7.

С другой стороны вставить распорное кольцо и запрессовать вбивателем PRL 0923 и направляющим штырем PRL 0922 подшипник NJ 207

Зафиксировать подшипник стопорным кольцом.

Примечание:

Распорное кольцо установить скосом в направлении к уплотнению вала (гуферо).

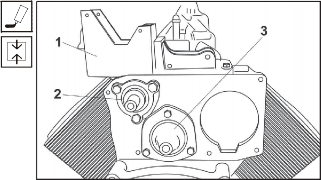

Рис. 1.428 Установка подшипников и уплотнительных колец

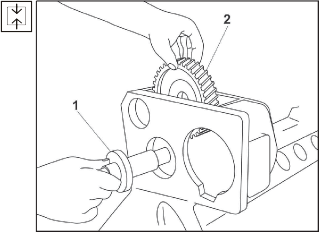

В картер двигателя вставить ведущее колесо

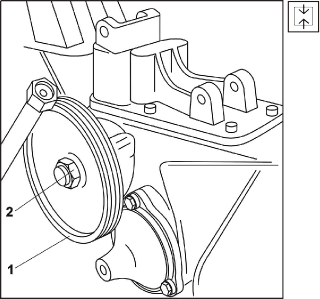

2 топливного насоса и приводной вал 1 .

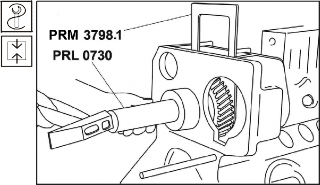

Установить монтажную шайбу PRM 3798.1 и с помощью толкателя PRL 0730 запрессовать вал привода насоса.

Рис. 1.429 Установка привода топливного насоса

Рис. 1.430 Установка вала

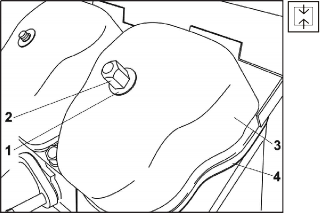

Навинтить крепежные болты 2 вала 3 и зубчатого колеса 1.

77. Болты 2 затянуть моментом затяжки 65 Нм.

78.Снять приспособление PRM 3798.1.

Рис. 1.431 Закрепление ведущего колеса

Рис. 1.432 Запрессовка втулки подшипника

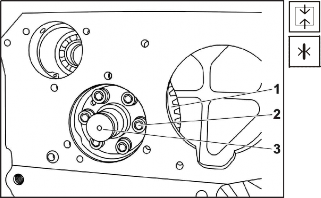

Во втулку подшипника 2 запрессовать подшипник 3306.

Вставить уплотнение и весь комплект запрессовать в кожух 1 приспособлением PRL 0923.

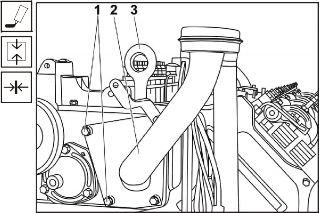

Рис. 1.433 Установка гайки привода

Привинтить и затянуть гайку 1 с прорезями. Затянуть ключом URN 0355 гайку 1 моментом 80 +40 Нм и зафиксировать ее вбиванием в паз в валу привода 2 .

Вбить в вал привода вентилятора подшипник

Вал привода вентилятора вместе с подшипником 1 вставить в зацепление c колесом привода топливного насоса и запрессовать с помощью приспособления PRL 0412.1.

Рис. 1.434 Установка вала привода вентилятора

Вставить распорный вкладыш, установить на вал вентилятора крышку 2 , включая уплотнительное кольцо (гуферо 40x52x7 запрессовать оправкой PRL 0926) и привинтить с помощью трех болтов вместе с пружинными шайбами.

На поверхность соприкосновения крышки 3 привода топливного насоса нанести уплотняющую замазку. На валу привода топливного насоса установить крышку 3, привинтить с помощью трех болтов вместе с пружинными шайбами и уплотнениями.

Поверхности соприкосновения кронштейна генератора 1 перед монтажом смазать уплотняющей замазкой, привинтить кронштейн.

Рис. 1.435 Вид задней стороны двигателя

Отверстия вкладышей толкателя клапанов смазать маслом. В картер двигателя свободно вставить толкатели клапанов.

Рис. 1.436 Толкатель клапана установка

Рис. 1.437 Сборка поршневой группы

Демонтировать приспособление PRM 3572

Вставить в поршень 2 с одной стороны стопорное кольцо 3 поршневого пальца.

Нагреть поршень до температуры 80° C

100° C .

Моторным маслом смазать поршневой палец, втулку шатуна и отверстия в поршне.

Вставить поршневой палец 4 частично в отверстие в поршне 2, поршень насадить на ушко шатуна, a поршневой палец прижать до упора к стопорному кольцу 3.

Зафиксировать с другой стороны поршневой палец стопорным кольцом 3.

Установить на поршне с помощью клещей поршневые кольца 1 в следующем порядке: маслосъемное поршневое кольцо, „минутное“ поршневое кольцо, трапецевидное поршневое кольцо.

Замки поршневых колец повернуть относительно друг друга на 120°. Поршневые кольца смазать моторным маслом.

Примечание:

При монтаже поршня стрелка, обозначенная на днище поршня, должна быть направлена к топливному насосу. На двигателях T3C 928.81 монтируются поршни KOLBEN SCHMIT с охлаждающей полостью в днище поршня. Поршни KOLBEN SCHMIT можно заменить поршнями ALMET, однако они отличаются шириной канавки для маслосъемного поршневого кольца и разным весом (поршни ALMET прим. на 60 г легче). В случае необходимости замены одного поршня необходимо монтировать поршень KOLBEN SCHMIT. Если заменяются поршни во всем двигателе, то можно использовать поршни фирмы ALMET.

Диаметр поршневого пальца . 45,00 -0,005 мм

Радиальный зазор поршневого пальца

во втулке шатуна . . 0,038 0,060 мм макс. 0,10 мм

Поршневые кольца, устанавливаемые на поршне KOLBEN SCHMIT (мм)

Трапецевидное поршневое кольцо высота 3,50

осевой зазор 0,115 0,135 макс.. 0,20

зазор в замке 0,250 0,400 макс.. 2,00

„Минутное“ поршневое кольцо: высота 3

–0,010 –0,022

осевой зазор 0,05 0,082 макс.. 0,20

зазор в замке 0,25 0,400 макс.. 2,00

Маслосъемное поршневое кольцо: высота 4 –0,010 –0,025

осевой зазор 0,05 0,085 макс.. 0,15

зазор в замке 0,30 0,500 макс.. 2,00

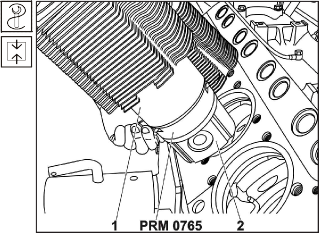

Надеть на поршень манжету для поршневых колец PRM 0765.

Цилиндр согласно размеру поршня осторожно насадить на поршень таким образом, чтобы поршень вместе с цилиндром при монтаже не опирался о стержень шатуна. Возникает опасность заклинивания поршня.

Примечание:

Цилиндры с регулировочными прокладками и поршнями установить в первоначальном месте.

При замене цилиндра и поршня использовать полный комплект (поршень с цилиндром), в комплект входят цилиндр, поршень, поршневой палец, два стопорных кольца поршневого пальца и поршневые кольца (комплект правильно укомплектован с учетом допусков).

Если не имеется в распоряжении полный комплект (поршень с цилиндром), при комплектовке отдельных деталей (цилиндров, поршней, поршневых колец и поршневых пальцев) необходимо соблюдать требуемые монтажные данные.

Рис. 1.438 Установка цилиндра двигателя

Диаметр отверстий новых цилиндров – 120 мм. При шлифовании допускается увеличить этот диаметр максимально до 121 мм. Для цилиндров, обработанных шлифованием, поставляются поршни двух увеличенных размеров.

Цилиндры новые и отшлифованные обозначены буквами A , B , C или одной – тремя точками: A

(одна точка), B (две точки), C (три точки). Такими же буквами обозначены и поршни.

Всегда устанавливайте поршень в цилиндр с таким же обозначением!

Во всех цилиндрах должны устанавливаться поршни одного и того же изготовителя.

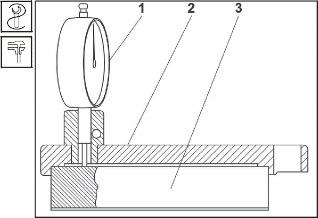

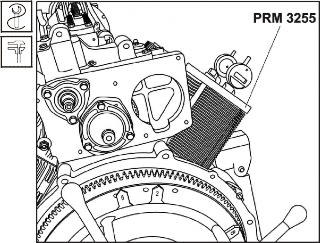

Проверить расстояние между днищем поршня и головкой цилиндра с помощью контрольного приспособления PRM 3255.

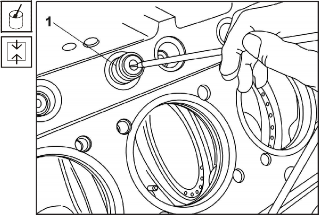

99.Часовой индикатор 1 приспособления 2 установить в основное положение согласно карте образцов 3 (в основном положении индикатор должен показывать значение 1 мм).

Рис. 1.439 Установка приспособления PRM 3255

Рис. 1.440 Установка приспособления PRM 3255 на блоке цилиндров

Рис. 1.441 Вентиляционные кожухи —

Контрольное приспособление 3 закрепить на цилиндр с помощью болтов, которые являются составной частью приспособления. Повернуть коленчатый вал так, чтобы поршень 1 достиг верхней мертвой точки – стрелки индикаторов 2 покажут фактическое расстояние между днищем поршня и приспособлением

если измеренное расстояние меньше 0,9 мм, подложить под цилиндр регулировочные прокладки толщиной 0,2 мм таким образом, чтобы расстояние достигло значение 0,9 -1,1 мм.

Примечание:

Если в распоряжении не имеется приспособление PRM 3255, то расстояние между днищем поршня и внутренней поверхностью головки цилиндра можно измерить с помощью небольших кусочков свинца.

Вставить и намонтировать вентиляционные кожухи 1, закрепленные между цилиндрами стягивающей проволокой и пружинами 2.

Установить привод вентилятора (См. Подглава 1.5.31).

Установить топливный насос (См. Подглава 1.5.14).

Установить вал привода вентилятора (См. Подглава 1.5.30).

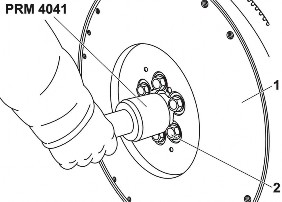

Перед монтажом маховика нанести тонкий слой (прим. 0,4 мм) смазки (Petamo GHY

133) на уплотняющую поверхность (между кромкой и защитным чехлом от пыли) уплотнительных колец (гуферо 150x180x15).

Установить поршень первого цилиндра двигателя в верхней мертвой точке с помощью приспособления PRM 3255.

С помощью подъемного устройства поднять маховик 1 и с помощью направляющего штифта для монтажа маховика PRM 4041 вставить его в картер таким образом, чтобы риска на корпусе маховика соответствовала

„0“ на маховике. Если обозначение 0° не совпадает со знаком на картере маховика, то знак на картере необходимо изменить!

Последовательно привинтить все крепежные болты 2.

Крепежные болты 2 затянуть моментом силы

300 +30 Нм .

Примечание:

Зубчатый венец маховика не должен быть механически поврежден. Поврежденный венец маховика снять, повернуть, нагреть до температуры 160 180° C и снова установить на маховике.

Рис. 1.442 Установка маховика

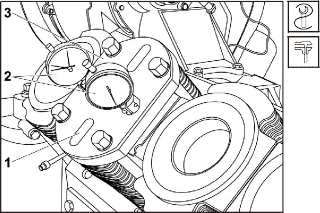

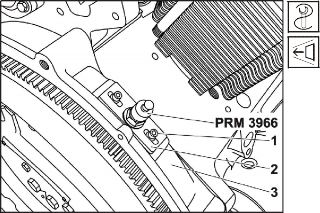

Насадить и привинтить на 5-й цилиндр приспособление для установки положения поршня PRM 3255.

Установить положение поршня в верхней мертвой точке. Рабочий зазор должно быть 0,8 mm 1 мм .

Рис. 1.443 Установка 5-го цилиндра

Рис. 1.444 Установка приспособления PRM 3966

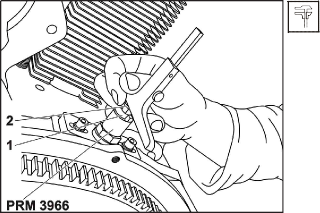

В паз 2 индуктивного датчика привинтить блокирующее приспособление для установки индуктивного датчика PRM 3966.

Весь комплект вставить в картер маховика 3 и закрепить болтами 1 таким образом, чтобы паз приспособления точно заскочил в один из четырех штифтов, размещенных по окружности маховика через 90°.

Рис. 1.445 Измерение значения для установки индуктивного датчика

На приспособлении PRM 3966 измерить значение между поверхностью соприкосновения 1 и верхней поверхностью приспособления 2.

От измеренного значения вычесть значение (константу), указанное на приспособлении PRM 3966. Окончательное значение – это толщина прокладок, которая должна использоваться для установки индуктивного датчика.

Отвинтить блокирующее приспособление для установки индуктивного датчка PRM 3966.

Рис. 1.446 Установка индуктивного датчика

В отверстие в держателе индуктивного датчика 1 вставить, завинтить и затянуть (макс. 40 Нм ) индуктивный датчик 2 , включая регулировочные прокладки 3.

Намонтировать передний и задний защитные кожухи.

На защитные трубки надеть силиконовые уплотнительные кольца 3.

На сливную трубку надеть силиконовое уплотнительное кольцо 1.

Силиконовые уплотнительные кольца слегка смазать моторным маслом.

Осторожно установить головку цилиндра 4, включая уплотнительные кольца 1 и 3 (без стоек оси коромысел) на цилиндр 2.

Примечание:

перед началом монтажа головок проверить, оснащена ли каждая из головок кольцом;

соблюдать абсолютную чистоту и неповрежденность поверхности соприкосновения;

проверить установку силиконовых колец 1 и

В головку цилиндра 1 вставить подъемные штанги 2 и 3.

Рис. 1.447 Установка головки цилиндра

Рис. 1.448 Установка подъемных штанг

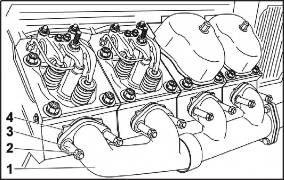

На шпильки надеть стойку оси коромысел 4.

Ослабить гайки 6 установочных болтов 7.

Привинтить и затянуть гайки 3 и 5, включая пружинные шайбы.

Вставить и завинтить вручную болты 1,

включая шайбы 2.

Рис. 1.449 Установка стоек оси коромысел

Рис. 1.450 Установка головок цилиндров

На болты 1 выпускного трубопровода насадить планку PRM 3603. Отрегулировать головки цилиндра заподлицо.

Привинтить гайки 2 и затянуть.

Постепенно и осторожно затянуть болты головки цилиндра 3 с помощью ключа URN

0076.1 исходным моментом затяжки 20 Нм .

Последовательно затянуть каждый болт крестообразной схемой 3 раза по 60°.

Демонтировать контрольную рейку для установки головок цилиндров PRM 3603, закрыть отверстия впускного канала.

Проверить и отрегулировать зазор клапанов (См. Подглава 1.5.3).

В головки цилиндров намонтировать форсунки (См. Подглава 1.5.11).

Правый и левый выпускной трубопроводы собрать с уплотнительными кольцами (замки колец повернуть по направлению к себе на 180°).

Уплотнение 4 насадить на шпильки таким образом, чтобы кромка была направлена наружу от головки цилиндра.

На головки установить трубопровод выхлопа 1, прикрепить с помощью гаек 2 с дистанционными шайбами 3.

Рис. 1.451 Выпускной трубопровод —

Открыть отверстия впускных каналов, на головки цилиндров надеть уплотнение и впускной трубопровод 2.

Привинтить и затянуть гайки 3, включая пружинные шайбы.

Затянуть скобы шлангов 1.

Рис. 1.452 Впускной трубопровод —

Вставить трубку слива топлива 3

(соединение между головками цилиндров).

Завинтить пустотелые болты 2 , включая

уплотнительные кольца 1.

Рис. 1.453 Сливные трубки форсунок —

Намонтировать линию впрыска (См. Подглава 1.5.12).

Присоединить электрические соединители 2 к электромагнитному клапану 3, кабель к гидравлической муфте 1 и к датчикам на головках цилиндров.

Рис. 1.454 Установка электрических кабелей

Рис. 1.455 Установка крышки головки цилиндра

На головку цилиндра надеть уплотнение 4,

крышку головки 3 и уплотнительное кольцо 1.

Привинтить колпачковую гайку 2.

Установить зубчатый гидрогенератор (См. Подглава 1.5.47).

Установить масляный насос (См. Подглава 1.5.22).

Установить kompressor (См. Подглава 1.5.48).

Установить масляный фильтр (См. Подглава 1.5.19).

Установить корпус масляного радиатора (См. Подглава 1.5.24).

Установить масляный радиатор вместе с кожухами (См. Подглава 1.5.23).

В пазы вала подогнать шпонку, запрессовать шкив 1.

Гайки 2 (M 20×1,5) с предохранительной шайбой затянуть моментом затяжки 80 +40 Nm .

Рис. 1.456 Установка ременного шкива генератора

На поверхность соприкосновения для удаления воздуха 2 нанести сплошной слой пластического уплотнения диаметром 1 мм.

Систему удаления воздуха 2, включая шланги прикрепить четырьмя болтами 1 со вставленными пружинными шайбами и прокладками. Болты 1 затянуть моментом 17

Привинтить грузовую петлю двигателя 3.

Рис. 1.457 Установка системы удаления воздуха двигателя

Установить центробежный фильтр (См. Подглава 1.5.21).

Установить стартер (См. Подглава 1.5.52).

Установить левый и правый промежуточный радиатор двигателя (См. Подглава 1.5.40).

Установить турбонагнетатель (См. Подглава 1.5.43).

Установить моторный тормоз (См. Подглава 1.5.45).

Установить левый и правый промежуточный радиатор двигателя (См. Подглава 1.5.42).

Двигатель проверить на обкатной станции (См. Подглава 1.5.64).

Источник