§ 23. Сборка арматуры

Задвижки, вентили, краны и другая арматура имеют прокладки и сальниковую набивку, препятствующие просачиванию воды и пара между деталями и вдоль шпинделя. В качестве прокладок между крышкой и корпусом задвижки используют технический картон толщиной до 1,5 мм, проваренный в натуральной олифе, и паронит — листовой материал, изготовленный из асбеста, каучука и наполнителей. Выпускают паронит в виде листов серого цвета толщиной от 0,3 до б мм.

Под клапан арматуры вентильного типа, применяемой на трубопроводах холодной воды, устанавливают прокладки из кожи, резины или пластмассы, а для арматуры на трубопроводах горячей воды (с температурой до 180° С) и на паропроводах низкого давления — из специальной эбонитовой массы или термостойкой резины. Вентили для пара высокого давления должны иметь притертые металлические клапаны. Крепят прокладки , на клапане гайкой.

Для набивки сальников используют следующие материалы: для арматуры, устанавливаемой на трубопроводах для воды с температурой до 100° С, — хлопчатобумажный, льняной или пеньковый шнур, пропитанный специальным составом или густым минеральным маслом— тавотом; для арматуры, устанавливаемой на трубопроводах для пара и воды с температурой более 100° С, — асбестовый шнур, пропитанный графитом, замешанным на натуральной олифе. Чтобы уплотнить сальник набивкой, отвертывают накидную гайку, вынимают втулочку, удаляют старую сальниковую набивку и ставят новую. Затем гайку заворачивают, плотно прижимая втулочкой сальниковую набивку и следя за тем, чтобы шпиндель повертывался свободно.

Сальник задвижки набивают следующим образом. Снимают сальниковую крышку и вокруг шпинделя кольцами закладывают сальниковую набивку. Для образования колец сальниковую набивку предварительно разрезают на отдельные куски так, чтобы концы их сходились встык, а не находили один на другой. Кольца сальниковой набивки укладывают одно на другое со смещением стыков на 90°. После укладки набивки сальниковую крышку ставят на место и стягивают болтами, наблюдая за тем, чтобы шпиндель свободно повертывался.

Сальниковую набивку у кранов и вентилей выполняют в виде плетенки, обернутой несколько раз вокруг шпинделя. После укладки сальниковой набивки навертывают накидную гайку и сальниковую набивку уплотняют втулкой.

После притирки или установки прокладок и набивки сальников вентили и другую арматуру проверяют на плотность опрессовкой. Арматуру проверяют на плотность давлением 0,1 МПа. Испытывают арматуру воздухом в ваннах, заполненных водой.

Арматуру проверяют на герметичность корпуса, плотность сальникового уплотнения и запорного органа на пропуск воды в закрытом положении.

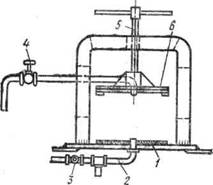

Для испытания фланцевой арматуры пользуются специальным приспособлением (рис. 46).

Рис. 46. Приспособление для опрессовки фланцевой арматуры:

1 — резиновый диск, 2 — труба, 3, 4 — краны, S — винт, 6 — подвижный диск

Для этого фланцевую арматуру с открытым рабочим органом укладывают на резиновый диск 1 и с помощью винта 5 прикрывают верхний фланец подвижным диском 6. Затем открывают кран 4 и через кран 3 и трубу 2 заполняют испытываемую арматуру водой. После того как из крана 4 потечет вода, краны 3 и 4 закрывают и по трубе 2, соединенной с гидравлическим прессом, поднимают в арматуре давление до заданной величины, поддерживая его в течение 1—2 мин. В это время арматуру осматривают и выявляют дефекты. После окончания осмотра открывают кран 3 и снижают давление до нуля.

Для того чтобы испытать непроницаемость запорного органа, его закрывают и с помощью гидравлического пресса поднимают давление в нижней части корпуса до заданной величины. Если в этом случае вода не потечет через кран 4, запорный орган является непроницаемым. Задвижки диаметром 50—150 мм испытывают в механизированной ванне. Зажимают задвижки и поднимают ванны с водой в зону испытания пневматическими цилиндрами. В ванне можно испытывать корпус и сальниковое уплотнение задвижек на плотность и герметичность.

Задвижки газопроводов низкого давления испытывают на прочность водой или воздухом давлением 0,1 МПа. Плотность затвора задвижки, который предварительно покрывают мелом, испытывают керосином, при этом в течение 10 мин керосин не должен проходить.

Источник

26. Демонтаж, разборка и дефектация арматуры. Технология ремонта трубопроводной арматуры.

26. Демонтаж, разборка и дефектация арматуры. Технология ремонта трубопроводной арматуры. 26. Демонтаж, разборка и дефектация арматуры. Технология ремонта трубопроводной арматуры.

Трубопроводную арматуру в зависимости от степени износа деталей и узлов и категории ремонта ремонтируют в арматурной мастерской или непосредственно на месте установки ее. Обычно крупную арматуру не снимают с трубопровода и ее разборку и сборку производят на месте.

Арматуру с Dу 10—20 мм при капитальном ремонте энергоблока (основного оборудо-вания) в основном ремонтируют в цехе (мастерс¬кой или на месте ее установки).

При современной тенденции к увеличению продолжительности эксплуатационного периода ремонт трубопроводной арматуры должен базироваться на заводском методе. Увеличить продолжительность экс¬плуатации основного оборудования можно в том случае, если демонти¬ровать арматуру на энергоблоке и доставлять ее в цех для разборки и ремонта, а на месте демонтированной арматуры монтировать новую или заранее отремонтированную и испытанную. Естественно, что демонтаж на энергоблоке и отправка ее в цех для ремонта целесообразны лишь при капитальном ремонте.

Успешное выполнение ремонта арматуры в значительной мере зависит от того, как была сделана разборка. Перед разборкой необходимо ознакомиться с инструкциями и чертежами, которые имеются по данной арматуре, а также проверить комплектность и только по-сле этого приступить к разборке. Трудноснимающиеся детали, собранные по не¬подвижным посадкам и длительное время не разбиравшиеся, следует разбирать с помощью гидравличе-ских съемников. Когда их невозможно применить, можно пользоваться молотками или ку-валдами, но удары должны наноситься через мягкую подкладку. Для облегчения съема мож-но подогревать схватывающую деталь нагретым маслом, паром или огнем.

При разборке арматуры следует произвести очистку с последующей промывкой всех ее составных частей. Основные способы промывки деталей приведены в табл. 11.

Способ промывки

Оборудование

Моющий раствор

Ручной

Ванна с сеткой (целесообразно иметь две ванных для предварительной и окончательной промывки). После выдержки в растворе очистка щетками, обтирочными материалами. Крючками. Грязь оседает под сеткой.

В баках

Передвижной или стационарный бак, в нижней части которого имеется трубка для электроспирали или змеевик для подогрева моющего раствора до 80—90 ° С. Детали располагаются на сетке.

1. 3—5%-ный раствор кальцинированной соды в воде.

2. По 30 г тринатрийфосфата и кальцинированной соды на 1 л раствора.

3.10%-ный водный раствор каустической соды.

4.0,1—0,2% каустической соды, 0,4% тринатрийфосфата, 0,15—0,25% нитрата натрия, остальное — вода.

Моечной машиной

Моечная машина (стационарная или передвижная, однокамерная только для промывки, двухкамерная для промывки и ополаскивания и трехкамерная для промывки, ополаскивания и сушки). В моечной машине горячий моющий раствор (температурой 80—90°С) подается на детали под давлением душевой установки. Дета ли размещают на сетке или на тележке, которую закатывают в моечную установку.

Промывку деталей производят последовательно в горячем растворе, затем в чистой горячей воде. после чего детали тщательно высушивают. Детали со шлифованными и полированными поверхностями рекомендуется промывать отдельно. В щелочных растворах нельзя мыть детали из цветных металлов, резины, пластмасс, тканей. Нагар удаляют скреб-ками, шаберами, стальными щетками или химическим способом: детали выдерживают в течение 15—25 мин в растворе, состоящем из 3,5% эмульсола, 0,15% кальцинированной соды и воды (температура раствора 60—80 С).

Разборку арматуры производить в соответствии с рабочими чертежами и технической документацией на ремонт.

При дефектации арматуры выполняют обмер рабочих поверхностей для установления величины износа и определения пригодности состав¬ных частей к дальнейшей работе, проверку зазоров между сопрягаемыми составными частями в основных сборочных единицах арматуры.

При дефектации арматуры и для контроля качества после ремонта следует использо-вать один (или в сочетании с другими) из методов контроля: визуальный; замер; просвечивание; люминесцентный; магнитную дефектоскопию; ультразвуковую дефектоскопию; цветную дефектоскопию; гидроиспытание на прочность и плотность.

Применение тех или иных методов контроля должно быть оговорено в технической документации на ремонт арматуры.

Последовательность применения указанных методов контроля опре¬деляется техноло-гическими процессами, однако визуальный контроль должен предшествовать любому другому.

Визуальному контролю подлежат все составные части арматуры, за исключением со-ставных частей, не допускаемых к повторному исполь¬зованию (прокладки, набивки и пр.). При визуальном контроле особое внимание уделяют местам, наиболее подверженным коррозионному, эрозионному и механическому изнашиванию (уплотнительные поверхности затвора, регулирующего органа, цилиндрические поверхности затвора, регулирующего органа, цилиндрические поверхности шпинделей, штоков, грундбукс, колец сальника и т.д.) . Визуальный контроль уплотнительных поверхностей производить с применением лупы 4—7-кратного увеличения.

Испытание на плотность металла и герметичность соединений в зависимости от назначения арматуры и условий эксплуатации проводят различными методами: гидравлическими, пневматическими, различными течеискателями и т.п.

Как правило, арматура АЭС испытывают водой или воздухом.

Испытание воздухом по падению давления. Из¬делие находится под внут-ренним давлением воздуха. Плотность определяется по падению давления в отсеченной по-лости. Минимально допускаемый поток протечки — 1 л. мм рт. ст./с.

Гидравлические испытания. В изделие подается вода под давлением. Контроль плотности проводится по появлению течи или потения. Максимально допускаемый поток протечки — 0,5 л. мм рт. ст./с.

Испытание воздухом с погружением в воду. Изделие находится под внутренним давлением воздуха и погружается в емкость с водой. Плотность контролируется по появлению пузырьков воздуха. Минимально допускаемый поток протечки 10-2—10-3 л. мм рт. ст./с.

Замер производится с целью определения отклонений номинальных размеров, погрешности форм и расположения поверхностей, их шероховатости и твердости от величин, указанных в технической документации на ремонт или в рабочих чертежах.

Проверку прямолинейности, овальности, конусности производят с помощью микро-метров и индикаторов, отклонения от плоскости поверхностей — с помощью метода “пятна на краску”. При применении последнего пятна краски должны равномерно располагаться по всей контролируемой поверхности.

Шероховатость определяют оптическими приборами или профилометрами, профилографами.

Определение шероховатости поверхностей до 7 и 8-го классов допускается произ-водить по образцам визуально или осязанием при условии выполнения следующих требований:

1) поверхности образцов должны быть обработаны теми же методами, что и сравни-ваемые поверхности;

2) геометрическая форма образцов должна соответствовать форме контролируемой поверхности.

Шероховатость поверхностей, недоступных для непосредственного измерения специ-альными приборами или для сравнения с образцами, допускается определять методом слепков.

Твердость поверхностей определяется приборами.

Дефектацию составных частей с резьбовыми поверхностями и крепежных изделий производят визуальным контролем и калибрами с обязательной ультразвуковой дефектоско-пией крепежных изделий. Составные части с резьбовыми поверхностями подлежат замене при срыве или смятии более одной нитки на одной из сопрягаемых резьбо¬вых поверхностей или при износе резьбы более 15% по среднему диаметру резьбы.

Допускается применение и других способов обнаружения и устранения дефектов, освоенных ремонтным предприятием, при условии обязательного выполнения требований ТУ к отремонтированной составной части.

По результатам дефектоскопии составные части сортируют по группам:

годные изделия — не имеющие повреждений, влияющих на работу и сохранившие свои первоначальные размеры или имеющие износ в пределах поля допуска по чертежу;

изделия, требующие ремонта — имеющие износ или повреждения, устранение кото-рых возможно;

дефектные изделия — подлежащие замене, имеющие износ и повреждения, устранение которых невозможно.

При разборке нескольких узлов (деталей) детали каждого узла (изделия) следует мар-кировать и складывать в отдельные ящики. Когда важно выдержать взаимное расположение деталей, метки должны ставиться так, чтобы зафиксировать нужное положение.

Для маркировки деталей арматуры можно пользоваться клеймом (незакаленные дета-ли, которые не могут деформироваться при ударах); краской (любые детали); кислотой (за-каленные и незакаленные детали); электрографом (незакаленные и закаленные стальные де-тали); бирками.

При хранении после дефектоскопии необходимо обеспечить изоляцию различных групп.

Источник

Технология сборки и разборки трубопроводной арматуры

Безопасность и эффективность. Именно на эти критерии стоит опираться, поднимая вопрос о технологических операциях по разборке и сборке трубопроводной арматуры.

Технологические процессы разборки и сборки трубопроводной арматуры являются неотъемлемой частью всего комплекса работ , связанных с обеспечением управления и перераспределения потока среды, включающего производство самой арматуры, ее ремонт, монтаж, демонтаж и т. д. Что безусловно приводит к наличию большого объема слесарных работ и ручного труда, ведь данные операции практически невозможно подвергнуть автоматизации. Наряду с особенностью конструкции корпусных деталей арматуры, имеющих цилиндрическую или эллиптическую форму, даже при наличии опор процесс ее сборки или разборки возводится на тот уровень, при котором достаточно сложно обеспечить требования по безопасности персонала и объективным нормам времени на выполнение данных работ.

Однозначным выходом в решении вопросов по повышению безопасности и улучшению эффективности технологических процессов по разборке и сборке арматуры является внедрение механизации на сборочные участки и организация их рабочего пространства.

Так, например, наличие устройств или стендов для работы с безопорными задвижками клиновыми или кранами шаровыми позволяет значительно сократить время на обслуживание внутреннего пространства, включающего очистку внутренней поверхности, проведение работ по сборке и установке запирающих элементов, контролю выполненных работ, и, что немаловажно, предотвращает переворот изделия, тем самым сокращая возможность травмирования персонала. Устройства для позиционирования и фиксации арматуры во время выполнения слесарных работ представлены в широком диапазоне, и достаточно просто подобрать то или иное для работы с конкретным видом трубопроводной арматуры.

Организация рабочего места по сборке и разборке трубопроводной арматуры является одним из ключевых элементов решения вопросов безопасности и эффективности работ по обслуживанию арматуры. Укомплектованное необходимым слесарным и вспомогательным инструментом рабочее место, имеющее достаточное освещение, сокращает время на выполнение таких работ, как:

- осмотр и очистка внутренней поверхности;

- проверка уплотнительных поверхностей;

- установка и обтяжка крепежных деталей;

- сборка узлов с посадочными соединениями;

- смазка трущихся поверхностей;

- маркировка;

- подготовка арматуры к испытаниям и т. д.

Здесь стоит отметить, что применение электрического или пневматического инструмента в совокупности с вышесказанным является наиболее оптимальным решением. Это обеспечит реализацию требований по безопасности персонала в соответствии с необходимыми нормами времени. Так, например, применение пневматического или электрического гайковерта, закрепленного на возвратной подвеске поворачивающейся стойки, в совокупности с эргономически правильно организованным рабочим местом позволяет удвоить производительность труда.

Немаловажным временным фактором такта выпуска арматуры является процесс возврата на доработку после проведения испытаний на герметичность и работоспособность. Негерметичность или неработоспособность трубопроводной арматуры может быть обусловлена как точностью изготовления при механической обработке деталей и узлов, так и наличием посторонних предметов в зоне уплотнения, отсутствием смазки трущихся поверхностей, несоосностью запорных устройств и их соединений с приводом. Особенно это относится к арматуре с уплотнением «металл по металлу», предъявляющим высокие требования к чистоте сборки. В большинстве случаев качество выполненных слесарных работ проявляется при проведении испытаний арматуры воздухом давлением 0,6 МПа , по сути являющимся одним из самых сложных при достижении ее герметичности. При недостаточном оснащении производства процент возврата арматуры на доработку может достигать 20 %, а цикличность возвратов – 3-5 раз. В разрезе общего объема выпуска или ремонта арматуры это достаточно существенные значения. Устранением данного фактора могут послужить как правильная организация рабочего места, соблюдение производственной чистоты, повышение уровня контроля, так и оснащение сборочного участка оборудованием для предварительных испытаний, применяемым на этапе сборки арматуры.

Подводя итог, хотелось бы отметить, что оснащенность участков по сборке и разборке трубопроводной арматуры специализированным оборудованием положительно влияет на эффективность ее процесса производства , снижает риск травматизма, повышает безопасность проведения слесарных работ и, что немаловажно, формирует культуру производства.

Источник