- Сборка станков после ремонта

- Правила разборки и сборки станков

- Общие принципы

- Рекомендации по проведению работ

- Ремонт и сборка производственных машин, станков и механизмов

- 1. Применение компенсаторов

- 2. Балансировка деталей

- 3. Точность сборки при ремонте производственного оборудования

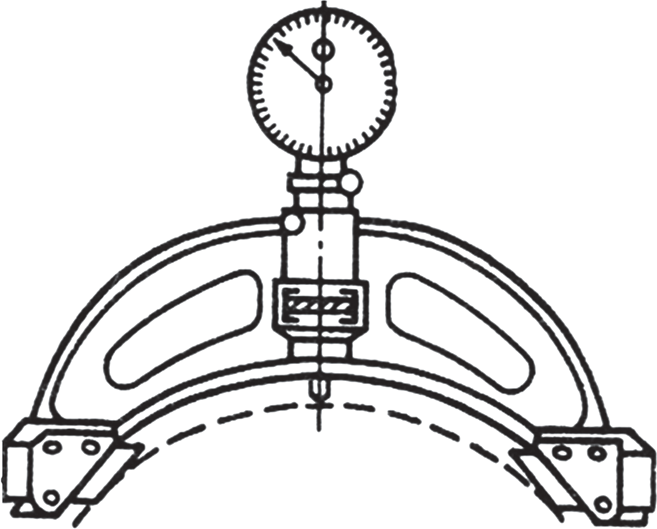

- 4. Измерения и измерительные инструменты

Сборка станков после ремонта

Общая сборка машины (станка) после ремонта

Процесс общей сборки машины из сборочных единиц и механизмов является завершающим этапом ремонта и заключается, как правило, в монтаже узлов на станке.

После сборки и отладки отдельных сборочных единиц и механизмов приступают к общей сборке станка. Начинают ее с установки базовой детали (станины), выверки ее положения. Затем к ней крепят последовательно отдельные узлы и детали. При этом выверяют их расположение относительно станины и между собой с соблюдением допускаемых отклонений расположения. Кроме того, при сборке выполняются отдельные регулировочные работы по направляющим, опорам для получения плавного перемещения всех подвижных частей станка. Собранный станок окрашивают, а затем проверяют и испытывают.

Общую сборку токарного станка целесообразно начать с установки каретки суппорта на восстановленные направляющие станины, выверенные по уровню. Установив каретку и прикрепив к ней прижимные планки, добиваются ее плавного перемещения по направляющим. По достижении этого параллельно монтируют и выверяют переднюю бабку, коробку подач, фартук, ходовые винт и вал. Параллельные ремонт и сборка нескольких узлов станка бригадой слесарей — метод наиболее рациональный и прогрессивный, обеспечивающий значительное сокращение времени простоя станка в ремонте.

Переднюю бабку 6 (рис. 21) нужно установить на станине так, чтобы ось шпинделя была параллельна направляющим станины. Для этого в шпиндель 5вставляют цилиндрическую оправку 2 ив суппорте 3 закрепляют индикатор 1 так, чтобы его измерительный наконечник касался поверхности оправки (с натягом 0,1. 0,3 мм) в перпендикулярном направлении к ее образующей. Далее, найдя с помощью поперечного перемещения суппорта наивысшую точку образующей оправки, перемещают суппорт вдоль направляющих станины 4 и наблюдают за отклонениями стрелки индикатора. Проверку производят по двум диаметрально противоположным образующим (при повороте шпинделя на 180°) цилиндрической оправки — верхней и боковой. Погрешность определяется средним арифметическим результатов обоих измерений в данной плоскости.

Если в вертикальной плоскости отклонение превышает 0,03 мм на длине 300 мм (допускается только отклонение свободного конца оправки вверх), а в

горизонтальной — 0,015 мм, то это указывает

на необходимость дополнительного шабрения сопрягающихся со станиной поверхностей передней бабки 6.

Рис. 21. Схема проверки параллельности оси шпинделя направляющим станины:

1 — индикатор; 2 — цилиндрическая оправка; 3 — суппорт; 4 — направляющие станины; 5 — шпиндель; 6 — передняя бабка

Нанеся на направляющие станины тонкий слой краски, перемещают по ним переднюю бабку, чтобы получить на ее опорной поверхности отпечатки краски, по которым и ведут шабрение в соответствии с величиной отклонений, показанных индикатором. Если, например, при проверке индикатором конец оправки 2 отклоняется вниз, а отпечатки краски на опорной поверхности передней бабки распределены равномерно, то металл снимают по отпечаткам, расположенным ближе к задней части бабки. Шабрением необходимо обеспечить качественную пригонку направляющих передней бабки к станине, иначе после закрепления бабки на станине винтами могут возникнуть напряжения, которые нарушат параллельность оси шпинделя направляющим.

При сборке токарного станка (по мере выхода из ремонта его отдельных сборочных единиц) необходимо выверять положения коробки подач, фартука и кронштейна, поддерживающего ходовые винт и вал, добиваясь, чтобы оси отверстий, через которые проходит ходовой винт, строго совпадали; также должны совпадать оси отверстий, через которые проходит ходовой вал (допустимое отклонение 0,07 . 0,1 мм). Выверку выполняют после того, как все перечисленные сборочные единицы, в том числе и каретка, установлены в необходимой последовательности и закреплены.

Параллельность проверяют индикатором 2 (рис. 22) в трех точках: у замкнутой разъемной гайки 1 в фартуке и у обоих подшипников ходового винта 4. Если отклонение от параллельности между осями подшипников 3 и 5 и направляющими станины 6 превышает 0,1 мм, а несовпадение оси гайки 1 с осями подшипников — 0,15 мм, необходимо выправить положение осей. Погрешности устраняют одним из следующих способов:

установкой на изношенных направляющих каретки накладок-компенсаторов исправляют положение оси гайки;

пригонкой шабрением сопрягающихся со станиной поверхностей коробки подач и кронштейна исправляют положение осей подшипников.

После установки и выверки рассмотренных сборочных единиц продолжают сборку станка: в его левой тумбе устанавливают главный электродвигатель и регулируют ре-менную передачу; монтируют электродвигатель быстрых перемещений суппорта; наливают в резервуары коробок скоростей и подач, а также фартука машинное масло; устанавливают арматуру охлаждения, предохранительные кожухи и щитки; электромонтеры восстанавливают электропроводку. Выполнив все перечисленные работы, включают станок и производят его предварительную обкатку.

Рис. 22. Схема проверки совмещения осей винта и разъемной гайки, а также параллельности винта направляющим станины:

1 — разъемная гайка; 2 — индикатор; 3 и 5 — подшипники; 4 — ходовой винт; 6— направляющие станины

Источник

Правила разборки и сборки станков

При необходимости произвести починку станка в первую очередь производится его разборка. В зависимости от того, какой ремонт требуется, отличаются и степени разборки. При текущем ремонте можно ограничиться декомпозицией на узлы. При капитальном ремонте станка производится разборка на отдельные детали.

Общие принципы

Перед началом ремонта станок проверяется на соответствие ГОСТ или ТУ по таким параметрам как точность, комплектность и степень износа деталей. Это делается для определения объема предстоящего ремонта. Последовательность работ должна быть продумана до начала их проведения и строго соблюдаться в дальнейшем. Если отсутствует сборочный чертеж, лучше всего составить подробную схему разборки. Во время демонтажа на все снятые детали и узлы необходимо наносить маркировку и помечать на схеме их расположение.

На первом этапе со станка снимаются все защитные кожухи, после чего переходят к отсоединению целых узлов. Разборку конкретных узлов на детали производят сообразно необходимости ремонта. Узлы, не требующие ремонта, разбирать нельзя, так как при этом нарушается плотность посадки и подгонка подвижных деталей.

Для простоты сборки составляется не только общая схема расположения узлов, но и отдельные схемы для каждого разбираемого узла. Если агрегат снят, но не разобран, соединительные болты с навинченными гайками можно оставить в предназначенных для них отверстиях. Детали каждого механизма должны быть сложены отдельно. Следует позаботиться о том, чтобы полированные трущиеся поверхности отдельных частей не повреждались – в будущем это приведет к повышенному износу.

Рекомендации по проведению работ

Для демонтажа нужно подобрать качественные инструменты, исключающие повреждение исправных деталей. Если приходится пользоваться молотком, бить следует через мягкую прокладку, чтобы избежать возникновения деформаций. При разборке соединений внатяг, для облегчения работы и уменьшения повреждений, насаженную деталь нагревают паром или маслом, а охваченную – охлаждают сухим льдом или жидким воздухом.

Для разборки таких соединений существует специальный инструмент: зажимы, прессы и съемники различных конструкций. Резьбовые соединения демонтируются при помощи отверток и гаечных ключей. По необходимости можно использовать как ручные инструменты, так и пневматические или электрические.

Если резьбовое соединение невозможно разнять штатными средствами из-за коррозии, его на несколько часов погружают в керосин или обрабатывают WD-40. Если это не помогает, соединение можно срезать, но болт и гайку придется заменить. Заклепки срезаются или высверливаются.

Для снятия тяжелых узлов при ремонте токарных станков , или любых других, используются подъемники. При работе с длинными валами их устанавливают на несколько опор, чтобы избежать деформации. Каждую снимаемую деталь осматривают на предмет наличия дефектов, и, в случае их обнаружения, заносят в ремонтную ведомость. Все снятые части промывают и сушат. Размер и форма каждой детали проверяется на соответствие стандартам. В результате все компоненты и узлы станка делятся на три группы: годные, негодные и требующие ремонта.

После ремонта сборка осуществляется по таким же принципам с использованием ранее составленных схем и нанесенных меток.

Источник

Ремонт и сборка производственных машин, станков и механизмов

При ремонте производственных машин, станков и механизмов необходимо пользоваться Руководством по эксплуатации (РЭ), в котором содержатся исчерпывающие сведения по конструкции и взаимодействию компонентов (механических передач и других устройств) конструкции.

При изготовлении новых деталей для ремонта и при выполнении сборочных работ следует руководствоваться техническими требованиями рабочих чертежей.

При разработке ремонтных чертежей следует учесть, что для проведения ремонта с использованием изношенных деталей возможны два основных метода их восстановления:

- метод номинальных размеров, предусматривающий изготовление новых деталей взамен изношенных или восстановление изношенных деталей согласно первоначальным размерам чертежей на детали. Для восстановления деталей могут быть использованы все доступные технологические методы, связанные с введением дополнительных частей и компенсаторов износа, восстановление путем пластических деформаций и все способы, обеспечивающие наращивание металла на изношенные поверхности (металлизация, гальванические покрытия, электроимпульсное нанесение металла, наплавка);

- метод ремонтных размеров, предусматривающий восстановление геометрической формы и чистоты поверхности детали без сохранения ее первоначальных размеров. При этом методе, как правило, восстановлению подлежат детали более трудоемкие в изготовлении. С изношенных поверхностей этих деталей механической обработкой удаляются следы износа до размеров, при которых восстанавливается геометрическая форма и шероховатость рабочей поверхности. Сопрягаемые детали изготовляются по корректированным размерам, учитывающим изменение размеров, полученных в результате съема металла с изношенных поверхностей на восстановленной детали.

Особенностью данного метода является то, что механической обработкой, снимая дефектный слой с поверхности детали в ту же сторону, что и износ, восстанавливают функциональное назначение отремонтированной детали, но с размерами, отличающимися от предусмотренных чертежом номинальных размеров, т.е. производят исправление изношенной детали.

Различают свободные и регламентированные размеры.

Свободным ремонтным размером называют ремонтный размер, величина которого на чертеже не регламентируется отклонениями допусков.

Регламентированные ремонтные размеры, которые учитывают ремонтные размеры, полученные в результате исправления сопряженной детали, и для нормальной работы сопряжения должны регламентироваться отклонениями допусков.

При изготовлении деталей по ремонтным размерам должна быть обеспечена возможность получения правильной геометрической формы и шероховатости поверхности детали при наличии некоторых неточностей ее установки на станке, а также полное удаление дефектного слоя металла на восстанавливаемой поверхности.

Если нет возможности увязать ремонтные размеры сопрягаемых деталей отклонениями допусков, то назначают свободные размеры таким образом, чтобы можно было при сборке получить необходимое сопряжение деталей методом индивидуальной пригонки. Недостаток свободных ремонтных размеров заключается в том, что невозможно заранее изготовить сопрягаемые детали в окончательно обработанном виде, чтобы можно было при сборке быстро поставить сопрягаемые детали в машину без пригоночных работ.

1. Применение компенсаторов

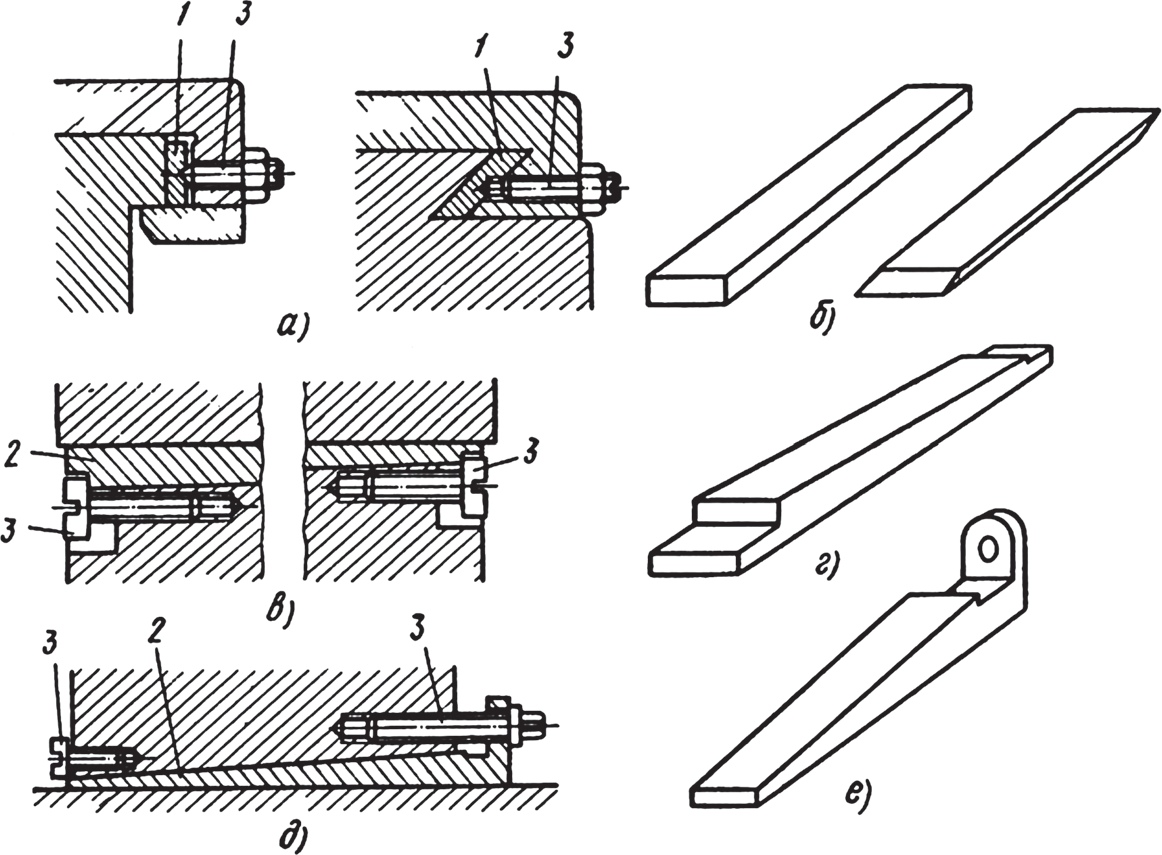

Применение компенсаторов (рис. 1) позволяет получить точность сопряжения деталей при сборке с помощью специальных деталей — компенсаторов. Компенсаторы восполняют отклонения в размерах.

Рис. 1. Компенсаторы: а, б – планки; в, г, д, е – клинья; 1 — установка планок; 2 — установка клиньев; 3 — регулировочные (натяжные) винты

Они позволяют отрегулировать сопряжение в пределах заданной точности. Компенсаторы делятся на подвижные и неподвижные.

К неподвижным компенсаторам относятся регулировочные прокладки, шайбы, промежуточные кольца.

К подвижным компенсаторам относятся клинья, втулки, пружины, эксцентричные детали, регулировочные винты и гайки, которые позволяют также компенсировать износ деталей во время эксплуатации и восстанавливать точность операции, выполняемой машиной.

2. Балансировка деталей

Быстровращающиеся детали (шкивы, муфты, шестерни и т.п) перед сборкой должны быть проверены на остаточный дисбаланс. После сборки вращающейся сборочной единицы, в которую входят сбалансированные детали (например: валы, насадные шестерни, муфты и др.) и другие детали (шпонки, штифты, стопорные винты и др.), в результате перераспределения масс возможно появление у нее неуравновешенности относительно оси вращения, поэтому целесообразно проверить также наличие дисбаланса у всей сборочной единицы.

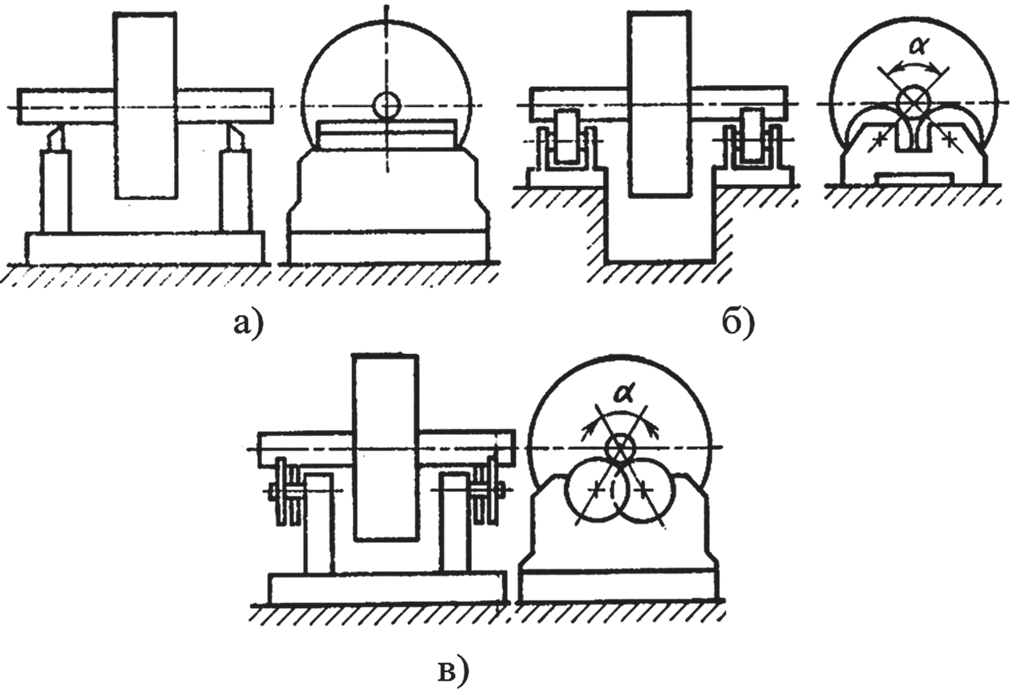

Существует статическая и динамическая балансировка деталей.

Статическая балансировка может уравновешивать деталь относительно ее оси вращения, но не может устранить действие сил, стремящихся повернуть деталь вдоль продольной ее оси. Статическую балансировку производят на ножах или призмах, роликах (рис. 2). Ножи, призмы и ролики должны быть калеными и шлифованными и перед балансировкой выверены на горизонтальность.

Рис. 2. Схемы установок для статической балансировки вращающихся деталей и сборочных единиц: а — на параллельных призмах; б — на роликовых опорах; в — на дисковых опорах

Балансировку шкива выполняют следующим образом. На ободе шкива предварительно наносят мелом черту и сообщают ему вращение. Вращение шкива повторяют 3–4 раза. Если меловая черта будет останавливаться в разных положениях, то это будет указывать на то, что шкив сбалансирован правильно. Если меловая черта каждый раз будет останавливаться в одном положении, то это значит, что часть шкива, находящаяся внизу, тяжелее противоположной. Чтобы устранить это, уменьшают массу тяжелой части высверливанием отверстий или увеличивают массу противоположной части обода шкива, высверлив отверстия, а затем залив их свинцом.

Динамическая балансировка устраняет оба вида неуравновешенности. Динамической балансировке подвергают быстроходные детали со значительным отношением длины к диаметру (роторы турбин, генераторов, электродвигателей, быстровращающиеся шпиндели станков, коленчатые валы автомобильных и авиационных двигателей и т.д.).

Динамическую балансировку производят на специальных станках высококвалифицированные рабочие. При динамической балансировке определяют величину и положение массы, которые нужно приложить к детали или отнять от нее, чтобы деталь оказалась уравновешенной статически и динамически. Центробежные силы и моменты инерции, вызванные вращением неуравновешенной детали, создают колебательные движения из-за упругой податливости опор. Причем колебания их пропорциональны величине неуравновешенных центробежных сил, действующих на опоры. На этом принципе основана балансировка деталей и сборочных единиц машин.

Динамическая балансировка, выполняемая на электрических автоматизированных балансировочных станках, в интервале 1– 2 минут станок выдает данные: глубину и диаметр сверления, массу грузов, размеры контргрузов и места, где необходимо закрепить и снять грузы, а также амплитуду колебаний опор.

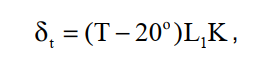

3. Точность сборки при ремонте производственного оборудования

Под точностью сборки при ремонте машин подразумевается степень воспроизведения первоначального совпадения материальных осей, контактирующихся поверхностей или иных элементов сопрягающихся деталей с положением их, определяемым соответствующими размерами на чертеже или техническими требованиями, вытекающими из функционального назначения машины или механизма.

Обычно при ремонте руководствуются рабочими чертежами, где указаны требуемая размерная точность (предельные отклонения размеров), предельные отклонения формы и расположения поверхностей деталей и значения шероховатости сопрягаемых поверхностей деталей в машине или механизме. Посадки, как правило, должны назначаться в системе отверстия или системе вала. Применение системы отверстия предпочтительнее. Систему вала следует применять только в тех случаях, когда это оправдано конструктивными или экономическими условиями, например, если необходимо получить разные посадки нескольких деталей с отверстиями на одном гладком валу. При посадке подшипников качения в корпус в первую очередь рекомендуется назначать предпочтительные посадки.

В системе квалитетов отклонения размеров a–h предназначены для образования полей допусков и посадок с зазорами; js, k, m, n – переходных; p — zc — с натягами. Для валов предпочтительными являются 16 полей допусков (q6, h6, jg6, k6, n6, p6, r6, s6, js7, h7, e8, h8, d9, h9, d11 и h11) и 10 полей для отверстий (H7, Js7, К7, Р7, N7, F8, Н8, Е9, Н9 и Н11).

Для размеров от 1 до 500 мм приведены в табл. 1 и 2 наиболее распространенные сочетания полей допусков для образования посадок.

Таблица 1. Рекомендуемые посадки в системе отверстия

| Основное отверстие | Основные отклонения валов | |||||||||||||||||||||||||||||||

| d | e | f | g | h | js | k | m | n | p | r | s | u | ||||||||||||||||||||

| Посадки | ||||||||||||||||||||||||||||||||

| Н6 | Н6 m5 | |||||||||||||||||||||||||||||||

| H7 | H7 r6 | |||||||||||||||||||||||||||||||

| Н8 | Н8 f9 | Н8 Н8 Н8 h7 h8 h9 | H8 u8 | |||||||||||||||||||||||||||||

| Н9 | Н9 f9 | Н9 H9 h8 h9 | ||||||||||||||||||||||||||||||

| H11 | Н11 Таблица 2. Рекомендуемые посадки в системе вала

| |||||||||||||||||||||||||||||||