- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ПОРЯДОК ПОДГОТОВКИ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ ДЛЯ РЕМОНТА

- 3. ПОДГОТОВКА И ОСВОЕНИЕ РЕМОНТНОГО ПРОИЗВОДСТВА

- Приложение 1

- Приложение 2

- Серийное производство — это что такое? Характеристика

- Факторы производства

- Типы производства

- Основные свойства серийного выпуска

- Признаки и преимущества

- Основные черты

- Недостатки

- Подтипы

- Календарное распределение

- Создание наборов

- Система оперативно-производственного планирования

- Преимущества планирования цикловых наборов

- Планирование работы заделов

- Разработка групповых процессов

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Постановку на ремонтное производство проводят с целью организации и отработки технологического процесса серийного ремонта изделий в заданных объемах.

1.2. Постановка на ремонтное производство должна обеспечивать готовность производства к серийному выпуску отремонтированных изделий со стабильными показателями качества, установленными в нормативно-технической документации.

1.3. Отремонтированные изделия должны обеспечивать возможность эффективного применения их потребителем до списания или до предусмотренного последующего ремонта. При этом должны быть сохранены область применения изделия и соответствие требованиям безопасности, охраны здоровья и окружающей среды, установленным для выпускаемых изделий.

1.4. В зависимости от участия в организации ремонтного производства производственные объединения, предприятия и организации могут выполнять функции производителя ремонта, разработчика ремонтной, конструкторской и технологической (далее — ремонтной) документации, заказчика (основного потребителя) продукции и потребителя отремонтированных изделий или совмещать некоторые из них.

1.5. Производитель ремонта, являющийся держателем подлинников ремонтной документации, считается головным производителем ремонта, а другие предприятия, производящие ремонт по той же документации, являются предприятиями-дублерами производителя ремонта.

1.6. Возможны следующие варианты организации серийного ремонтного производства:

1) по инициативе заказчика продукции, учитывающего интересы всех предприятий-потребителей отремонтированных изделий;

2) по инициативе предприятия-потребителя;

3) по инициативе предприятия-изготовителя изделий или другого предприятия-производителя ремонта.

1.7. При организации ремонтного производства по инициативе заказчика последний выдает заявку или техническое задание организации-разработчику ремонтной документации и по согласованию с ним определяет предприятие-производителя опытного ремонта.

1.8. Порядок организации ремонтного производства по инициативе предприятия-потребителя отремонтированных изделий по его прямому заказу определяется по согласованию сторон.

1.9. При организации ремонтного производства по инициативе предприятия-изготовителя изделий или другого предприятия-производителя ремонта, как правило, ремонтную документацию и опытный ремонт выполняют сами эти предприятия.

1.10. Основанием для постановки изделий на серийное ремонтное производство является решение, подготовленное предприятием-производителем ремонта и согласованное с заказчиком (основным потребителем) и организацией (предприятием) — держателем подлинников ремонтной документации (при ее наличии).

Решение утверждает головное предприятие-производитель ремонта.

Разногласия, возникающие между предприятиями (организациями) при согласовании решения, а также при передаче учтенных копий конструкторской документации на изделие и ремонтной документации решают министерства по подчиненности этих предприятий (организаций).

Решение о постановке на серийное ремонтное производство не составляют, если оно организовано на основании соответствующего директивного документа правительственного органа, а также для модернизированных и модифицированных изделий, если технология их ремонта близка к исходным изделиям.

1.11. Постановка изделий на ремонтное производство в общем случае включает:

1) подготовку конструкторской документации для ремонта;

2) подготовку ремонтного производства;

3) освоение ремонтного производства.

2. ПОРЯДОК ПОДГОТОВКИ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ ДЛЯ РЕМОНТА

2.1. Подготовку конструкторской документации для ремонта проводят, если она была разработана на стадии разработки изделия.

Подготовка конструкторской документации для ремонта включает:

1) разработку ремонтной документации;

2) комплектование конструкторской документации для ремонта.

2.2. Разработка ремонтной документации проводится предприятием (организацией), установленным в решении о постановке на серийное производство, и в общем случае включает:

1) разработку, согласование и утверждение технического задания на разработку ремонтной документации;

2) разработку ремонтной документации.

2.3. Техническое задание является исходным документом для разработки ремонтной документации. Техническое задание на разработку ремонтной документации не разрабатывают, если необходимая информация содержится в стандартах, заявках заказчика или другой документации.

2.4. Техническое задание на ремонтные документы разрабатывает и утверждает их разработчик по согласованию:

1) с заказчиком (основным потребителем);

2) с производителем ремонта;

3) с разработчиком изделия, если он не разрабатывает ремонтные документы.

Построение, изложение и оформление технического задания приведены в приложении 2.

2.6. Ремонтную документацию корректируют по результатам приемочных испытаний отремонтированного опытного образца (опытной партии), проводимых в соответствии с ГОСТ 20831.

2.7. При условии проведения предприятием-производителем ремонта работ по освоению ремонтного производства одновременно с проведением опытного ремонта, технической документации присваивают литеру «РА» и установочную ремонтную серию не изготовляют. Такое решение отражают в протоколе приемочных испытаний отремонтированных изделий.

3. ПОДГОТОВКА И ОСВОЕНИЕ РЕМОНТНОГО ПРОИЗВОДСТВА

3.1. Подготовку и освоение ремонтного производства проводят в соответствии с планом мероприятий, разработанным и утвержденным в соответствии с решением о постановке изделия на ремонтное производство.

3.2. Разработку технологической документации для ремонта осуществляет в соответствии со стандартами Единой системы технологической документации (ЕСТД) организация (предприятие)-разработчик ремонтной документации, предприятие-производитель ремонта или другая организация, указанная в решении о постановке изделия на ремонтное производство.

3.3. Подготовка ремонтного производства включает технологическую подготовку, осуществляемую в соответствии с действующими документами по технологической подготовке производства, и другие мероприятия, обеспечивающие освоение ремонтного производства.

3.4. Освоение ремонтного производства включает отработку и проверку технологического процесса и практическое овладение способами ремонта изделий в соответствии с установленными в ремонтной документации требованиями в условиях реального ремонтного производства.

3.5. Для определения готовности ремонтного производства к серийному ремонту на основе отработанного производственного процесса, обеспечивающего стабильное качество отремонтированных изделий, проводят квалификационные испытания изделий установочной ремонтной серии.

Необходимость проведения таких испытаний указывают в протоколе приемочных испытаний отремонтированного опытного образца (опытной партии).

3.6. Испытаниям подвергают образцы из установочной ремонтной серии, прошедшие приемо-сдаточные испытания в соответствии с ГОСТ 20831.

3.7. Испытания установочной ремонтной серии проводит производитель ремонта при участии, при необходимости, разработчика ремонтной документации и заказчика (основного потребителя).

3.8. Результаты испытаний отражают в акте приемки установочной ремонтной серии в соответствии с приложением 3. Акт утверждает руководитель предприятия-производителя ремонта.

В техническую документацию (конструкторскую и технологическую), вносят необходимые уточнения и присваивают ей литеру «РА».

Утвержденный акт приемки, подтверждающий положительные результаты и выполнение рекомендаций комиссии, является основанием считать постановку изделия на серийное ремонтное производство законченной.

Приложение 1

Головной производитель ремонта

Предприятие, производящее ремонт изделий, являющееся, как правило, держателем подлинников технической документации и передавшее учтенные копии (дубликаты) этой документации для организации ремонтного производства предприятию-дублеру

Предприятие, производящее ремонт изделий наряду с головным производителем ремонта по той же документации

Конструкторская документация для ремонта

Совокупность документов (рабочих конструкторских, эксплуатационных и ремонтных), необходимых для проведения ремонта изделий

Совокупность ремонтных конструкторских и технологических документов, необходимых для проведения ремонта изделия

Приложение 2

1. Техническое задание должно состоять из следующих разделов:

1) общие сведения;

2) требования к исходному состоянию изделий, подлежащих ремонту;

3) технические требования к ремонту;

4) экономические показатели;

5) требования к конструкторской документация для ремонта.

2. В разделе «Общие сведения» указывают объект и вид ремонта, основание для разработки ремонтной документации, срока разработки, источники разработки, включая перечень конкретных документов, на основе которых должны разрабатываться ремонтные документы, а также предприятие-изготовитель и производитель ремонта.

3. В разделе «Требования к исходному состоянию изделий, подлежащих ремонту» указывают комплектность изделия и его составных частей, ограничения неисправностей, способы транспортирования изделия к месту расположения предприятия-производителя ремонта и другие требования.

4. В разделе «Технические требования к ремонту» в общем случае указывают следующие требования:

1) надежность отремонтированного изделия;

2) технологичность и метрологическое обеспечение;

3) модернизация изделия при проведении ремонта;

5) безопасность ремонта;

6) запасные части и материалы;

7) маркировка и упаковка;

8) транспортирование, хранение и другие требования.

Изложение указанных требований может быть оформлено в виде подразделов.

5. В разделе «Экономические показатели» указывают ориентировочную эффективность и предполагаемую стоимость ремонта.

6. В разделе «Требования к конструкторской документации для ремонта» указывают комплектность документации, перечень документов, подлежащих согласованию, и перечень организаций, с которыми следует согласовывать эту документацию, необходимость и место проведения экспертизы ремонтных документов, порядок ее приемки.

7. В приложениях к техническому заданию при необходимости приводят чертежи, схемы, описания, обоснования, расчеты и другие документа, которые должны быть использованы при ремонте изделий.

8. Техническое задание оформляют в соответствии с общими требованиями к текстовым конструкторским документам по ГОСТ 2.105, на листах формата по ГОСТ 9327, как правило, без рамки, основной надписи и дополнительных граф к ней. Номер листов (страниц) проставляют в верхней части листа (над текстом).

Источник

Серийное производство — это что такое? Характеристика

Процесс производства продукции организуется в соответствии с различными критериями и подходами. Чтобы оптимизировать свои производственные циклы, увеличить финансовые результаты, предприятия подходят очень вдумчиво к способам изготовления своих изделий. Существует несколько общепризнанных способов выпуска продукции.

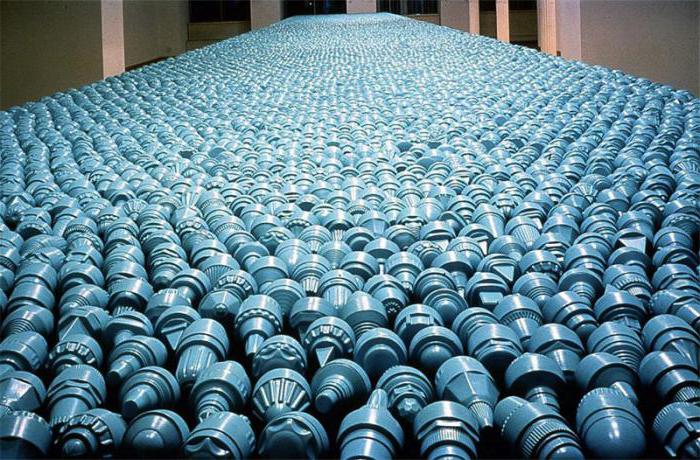

Серийное производство – это особая форма организации производственного цикла, основанная на определенных технологических, экономических особенностях, специализации, а также номенклатуре изделий предприятия.

Факторы производства

На тип производства имеют влияние ряд его характеристик и особенностей. Это технические, организационные и экономические показатели деятельности предприятия. Их обуславливают состав и широта номенклатуры, объем выпуска готовой продукции, а также ее стабильность и регулярность выпуска.

В зависимости от уровня специализации и концентрации различают единичное, серийное и массовое производство. Они определяются рядом факторов. В первую очередь на тип производства влияет объем выпуска и его номенклатура. При организации производственного цикла учитывают степень постоянства перечня создаваемой продукции, а также загруженность рабочих мест.

Тот или иной тип организации производственного процесса применим ко всему предприятию, его участкам или даже отдельным рабочим местам. Отнесение компании к определенной категории довольно условно.

Типы производства

Существующие сегодня основные типы производства (единичное, серийное, массовое) имеют ряд характерных особенностей.

Для единичного производства характерен малый объем выпуска идентичных изделий. Их ремонт или повторный выпуск не предусмотрены.

При серийном производстве готовая продукция выпускается партиями. Причем их изготавливают с определенной периодичностью. Различают мелкосерийный, крупносерийный и среднесерийный тип выпуска продукции.

Массовое производство характеризуется наибольшими масштабами. Продукцию в этом случае изготавливают непрерывно и в больших количествах. Для этого требуется достаточно много времени.

Основные свойства серийного выпуска

Серийный тип производства является самым распространенным типом организации выпуска продукции многих отраслей. Изделия в этом случае характеризуются конструктивной однотипностью. Их выпускают сериями небольшого, среднего или крупного размера. Интервалы повторяются с определенной периодичностью. В процессе производственного цикла требуется некоторое время на изготовление продукции, а также перерывы, когда оборудование находится в состоянии покоя.

Под понятием «серия» следует понимать определенное количество однотипных товаров, которые создает отдельно взятое предприятие.

Номенклатура товаров при этом виде производства довольно большая. Разнообразнее этот показатель выглядит только при единичном подходе к организации выпуска товаров. Определенная часть изделий имеет сходство по технологическим и конструкционным признакам.

Признаки и преимущества

Организация серийного производства имеет ряд характерных признаков. Одним из них является повторяемость и периодичность процесса изготовления готовой продукции. Это делает производственный цикл ритмичным.

Выпуск товаров производится в больших или относительно больших объемах. Это дает возможность унифицировать создаваемую продукцию, а также сами технологические процессы. Изделия при этом могут быть изготовлены по стандартам и нормативам. Это предоставляет возможность применять их в конструктивных рядах большими партиями. При таком подходе снижается их себестоимость.

Помимо повышения качества готовой продукции, а также снижения ее себестоимости, организации имеют возможность приобретать специальное оборудование, заточенное для производства стандартных деталей и узлов. Производительность в этом случае также возрастает.

Основные черты

Характеристика серийного производства позволяет выделить основные черты этого способа организации выпуска товаров. К ним относится изготовление сериями с широкой номенклатурой однотипных деталей и узлов. Производственная деятельность в этом случае децентрализуется по цехам, отделениям и т. д. Возрастает их специализация.

Изготовление продукции выполняется как на основе заказов, так и заранее неизвестных заказчиков. Рабочие имеют средний уровень квалификации. Ручной труд характеризуется небольшими объемами.

Производственные циклы короткие. Технологический процесс типизирован. При этом применяется высокотехнологическое оборудование. Контроль качества автоматизирован. Применяются статистические методы управления соответствия стандартам продукции.

Недостатки

Серийное производство – это система, которая имеет ряд преимуществ. Но также этот подход к организации выпуска продукции имеет некоторые недостатки. В первую очередь следует отметить большую продолжительность цикла при неритмичной работе оборудования.

Частые переналадки, обслуживание техники, станков требует значительных затрат времени. В этом случае возрастают непроизводственные затраты. В производстве присутствуют большие перерывы. Они возникают вследствие подготовительных работ для изготовления товаров, деталей.

При неправильном подходе к организации процесса производства может возрасти себестоимость изделий, а также снизиться оборачиваемость. При этом также может снизиться показатель производительности труда. Поэтому к процессу организации серийного выпуска товаров необходимо подходить серьезно, выполнять ряд расчетов и планирование.

Подтипы

Серийное производство условно разделяется на мелкое, среднее и крупное производство. Такое разделение является условным. Это связано с присутствием некоторых характерных особенностей единичного и массового принципа производства в некоторых подтипах.

Некоторые особенности, которыми обладают массовое и серийное производство , успешно сочетаются в крупносерийной подкатегории. При этом серии имеют большой масштаб. На их изготовление затрачивается большое количество времени. Перерывы между партиями небольшие и редкие.

Если же партии маленькие, у таких типов циклов определяются некоторые черты единичного способа изготовления товаров. Этот подход часто применяют для создания малой партии деталей по спецзаказу. Причем в последнее время подобный подход значительно совершенствовался. Применение компьютерной техники позволяет снизить затраты рабочего времени, изготавливать на одной поточной линии несколько разных типов деталей.

Календарное распределение

Ритмичность, эффективность выпуска партиями готовой продукции позволяет организовать календарная разработка. Серийное производство требует распределения по нескольким этапам.

Если детали, узлы или заготовки планируется выпускать целый год, их распределяют по месяцам. После этого в плановом периоде определяется фонд времени, в процессе которого оборудование будет работать для изготовления требуемой номенклатуры.

Остаточная часть времени также оценивается. Его используют для создания других товаров, которые предусмотрены программой производства. Такие изделия распределяют в соответствии с календарными планами по срокам договоров с поставщиками и заказчиками.

Создание наборов

Предприятия серийного производства могут выпускать целые наборы продукции, срок изготовления которых находится в близких временных интервалах. Такие типы деталей, узлов комбинируют. Такие наборы позволяют относительно равномерно загрузить оборудование. Таким образом снижается количество номенклатурных комбинаций, которые закрепляются в отдельных месяцах.

Набор тех или иных деталей закрепляют за выбранным отрезком календарного периода. Предприятие заинтересовано в периодическом повторении подобных сочетаний в течение всего года. Это позволяет наладить ритмичный выпуск продукции.

Годовая программа по номенклатуре и объему создания готовых товаров должна быть полностью выполнена за календарный период. Причем при создании наборов продукции просчитываются различные комбинации изготовления деталей. Это дает возможность проверить загрузку производственных мощностей.

Система оперативно-производственного планирования

Серийное производство – это достаточно сложный тип организации, при котором наблюдается закрепление нескольких детале-операций за одним рабочим местом. Поэтому для оперативного планирования применяется несколько систем. К ним относится разработка будущего производства по цикловым комплектам, по заделам, а также по комплектным номерам. Создаются планы на основе непрерывного производственного процесса.

Для определения будущих цикловых наборов на основе межцеховых показателей исходными документами выступают план изготовления товаров на год, а также информация о составе комплекта. В них перечисляются все детали, заготовки, которые входят в состав. Плановый отдел берет во внимание календарные нормативы для каждой единицы продукции и всего набора.

Такой подход позволяет предприятию правильно организовать серийное производство, повысить производительность оборудования и трудовых ресурсов. Коррекция плановых циклов при формировании наборов предоставляет возможность выбрать самый выгодный вариант создания готовых товаров.

Преимущества планирования цикловых наборов

Серийное производство продукции не может эффективно осуществляться без планирования по цехам и заделам предприятия. Аналитики рассчитывают плановые сроки запуска циклового набора. Эта работа производится по каждому цеху компании. Планирование выполняется на основе установленных ранее сроков и очередности подачи наборов для их сборки. При этом берется в расчет нормативный показатель длительности каждого цикла. Вся система должна функционировать слаженно, выполняя задачи предприятия.

Планирование предоставляет компании целый ряд преимуществ. Изготовление товаров происходит ритмично, позволяя сократить время простоя техники и пролеживания заготовок, компонентов и деталей.

Планирование работы заделов

Самой гибкой в процессе планирования является система разработки программ для заделов. Сначала определяется фундаментальный уровень для расчета задела по деталям, узлам в каждом цехе. При организации производственного процесса ставится задача поддержания уровня изготовления товаров структурными единицами в соответствии с расчетным уровнем. Объем плановых заданий по каждому изделию определяют в днях или пятидневках относительно конечному выпуску продукции.

Экономически выгодно сокращать операции подгонки конструкций, так как стабильность размеров деталей позволяет уменьшить удельный вес каждой ручной операции рабочих. Они выполняют несколько специализированных операций.

Разработка групповых процессов

Серийный тип производства отличается многообразием и сложностью организации. К нему относятся станкостроительные, машиностроительные предприятия. Для среднего и мелкосерийного производства целесообразно применять метод группового планирования.

Сущность такого подхода предполагает разработку групповых процессов и создание соответствующей базы оснастки. Все детали распределяют по типам. При этом учитывают их технологические, конструктивные сходства, а также применяемого однотипного оборудования.

Из каждой группы при планировании выделяют наиболее сложную деталь, у которой определяются схожие с остальными изделиями конструктивные элементы. Если ее нет, разрабатывается комплексная единица продукции. По ней проектируют оборудование, станки. Это позволяет изготавливать любую деталь группы. Такой подход делает серийное производство рентабельным.

Серийное производство – это наиболее часто встречающаяся форма организации процесса выпуска готовой продукции. Зная ее особенности, а также применяя методы планирования, аналитическая служба способна повысить рентабельность готовой продукции, усовершенствовать технологические циклы.

Источник