Сетевое планирование при ремонте машин

Организацию ремонта погрузочно-разгрузочных машин можно в значительной мере улучшить широким использованием методов сетевого планирования и управления (СПУ). Применение этих методов весьма эффективно осуществляется при ремонте подвижного состава, верхнего строения пути и других объектов, восстановление которых связано со значительными трудовыми и материальными затратами. В результате внедрения сетевого планирования сокращается продолжительность нахождения машин в ремонте, достигается строгое соблюдение технологически дисциплины как при выполнении отдельных операций, так и всего производственного процесса.

Наиболее целесообразно сетевое планирование использовать при организации капитального ремонта погрузочно-разгрузочных машин, связанного с привлечением значительного числа исполнителей, загрузкой станочного парка и прочего технологического оборудования, расходованием запасных частей и материалов. При сетевом планировании технологический процесс ремонта расчленяется, как правило, на ряд промежуточных операций, очередность и продолжительность выполнения которых предусматриваются таким образом, чтобы обеспечить окончание всего объема работ в течение заданного периода времени.

При ремонте машин агрегатным методом на сетевых графиках отражается как процесс ремонта агрегатов в дорожных мастерских, так и последовательность их замены на местах эксплуатации машин. В последнем случае сетевая модель составляется с учетом времени оборачиваемости комплекта агрегатов, включающего затраты времени на их транспортирование из дорожной мастерской на станцию или наоборот. Степень детализации технологического процесса на графиках может быть различной, однако показанные на графике операции должны иметь законченный характер и определенное число исполнителей. Перед составлением сетевого графика устанавливается перечень операций, подлежащих осуществлению, который в совокупности составляет планируемый технологический процесс. Определение продолжительности каждой операции обычно производится по действующим нормам в зависимости от числа исполнителей. В случае значительного несоответствия нормированного времени достигнутому на практике продолжительность операций определяют путем хронометража.

Рекламные предложения на основе ваших интересов:

Взаимосвязь между операциями технологического процесса на сетевом графике выражается при помощи безмасштабных стрелок, обозначающих ход выполнения тех или‘иных операций, условно называемых работами, и кружков — событий, определяющих окончание этих работ. Безмасштабность стрелок заключается в том, что их длина и направление не связаны с продолжительностью выполнения работ, а определяют лишь их последовательность. События на графике представляют собой промежуточные или окончательные результаты технологического процесса. Ввиду того что технологический процесс часто сопровождается несколькими одновременными работами, отдельные события могут быть результатами этих работ.

Любая последовательность работ на сетевом графике от начального до конечного события называется путем. Путь, имеющий наибольшую продолжительность, принято называть критическим. Значение критического пути оказывает решающее влияние на продолжительность выполнения производственного процесса и срок окончания планируемых работ. Все некритические виды 134работ (не лежащие на критическом пути) имеют для своего вкпоЛ- нения определенные запасы времени, используя которые, можно без ущерба для срока окончания работ по объекту в целом несколько увеличить продолжительность выполнения отдельных операций.

При расчете сетевых графиков по каждой работе определяются: раннее начало — самый ранний из возможных сроков начала работы; позднее начало — самый поздний из допускаемых сроков начала работы; раннее окончание — самый ранний из всех возможных сроков окончания работы; позднее окончание — самый поздний из допускаемых сроков окончания работы; полный резерв — разность между поздним и ранним сроками начала работы; частный резерв — разность между минимальным из ранних сроков начала всех работ, непосредственно следующих за данной, и ранним сроком окончания данной работы.

Расчеты по определению параметров графика проводят в табличной форме с указанием следующих исходных данных: шифра, наименования работ, трудоемкости, числа исполнителей и продолжительности.

На основании исходных данных рассчитывают параметры по срокам и определяют полные и частные резервы времени. Анализируя эти резервы, проводят оптимизацию графика. Цель оптимизации — выбор варианта последовательности и сроков завершения работ, обеспечивающего лучшее использование ресурсов, занятых в технологическом процессе.

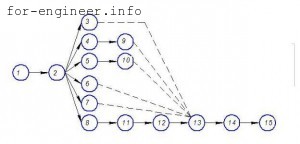

Рис. 56. Сетевой график капитального ремонта агрегатов козлового крана

При выполнении оптимизации сетевого графика возникает необходимость вследствие изменения сроков окончания отдельных работ производить заново расчет временных параметров. Изменение сроков работ, находящихся на критическом пути, связано с увеличением или уменьшением числа исполнителей, а также с пересмотром очередности (последовательности) работ. Оптимальный сетевой график ремонта машин должен отвечать, помимо требований заданного срока окончания работ, также принципу равномерности загрузки исполнителей и наиболее целесообразного распределения запасных частей и материалов по мере их изготовления или поступления.

Сетевой график капитального ремонта агрегатов козлового крана грузоподъемностью 5 т показан на рис. 56. В нижнем секторе каждого события обозначен его номер, в правом секторе — позднее окончание предыдущей работы, а в левом — раннее начало последующей работы.

Ремонт агрегатов в мастерских согласно сетевому графику производится бригадой в составе пяти слесарей и одного электрослесаря. Одновременно выполняется ремонт тельфера, тележек и электродвигателей. Мойка и дефектация деталей тельфера и тележек предусмотрены раздельно. После сборки агрегатов и подключения электродвигателей все операции идут последовательно. На этом этапе работ число исполнителей уменьшается.

Критический путь на рассматриваемом сетевом графике определяется затратами времени на ремонт тележек. К моменту установки электродвигателей на агрегаты затраты времени на ремонт тележек превышают затраты времени по восстановлению тельфера только на 32 мин. Длительность критического пути составляет 64 ч, что с учетом восьмичасовых рабочих смен равно восьми рабочим дням при односменной загрузке исполнителей.

Источник

Сетевой график капитального ремонта агрегата

Сетевой график дает возможность, сохранив существующую на практике взаимосвязь составных частей исследуемого процесса, отобразить его во времени с необходимой степенью детализации.

В сетевом планировании рассматриваются два вида объектов, которые являются основными элементами сетевых графиков – события и работы.

Расчет сетевой модели сводится к определению следующих параметров сетевого графика:

— определение продолжительности критического пути и работ, лежащих на нем;

— установление наиболее ранних из возможных и наиболее поздних из допустимых сроков начала и окончания работ;

— определение всех видов резервов времени работ, не лежащих на критическом пути.

При составлении графика анализируют следующую документацию: агрегатный журнал, ремонтные ведомости к текущему ремонту оборудования, материалы подготовки к капитальным ремонтам, проект (план) организации работ (ПОР).

– ранний срок начала работы,

где – продолжительность предшествующих работ;

– ранний срок окончания работы,

где – продолжительность данной работы;

– поздний срок начала работы,

где – продолжительность критического пути;

– продолжительность последующих работ;

– поздний срок окончания работы;

– полный резерв времени;

– свободный резерв времени,

где – раннее начало последующих работ;

Перечень ремонтных работ и их характеристика Таблица 2

| № опера-ции | Обозначение работы | Наименование операции | Время операции, ч |

| 1 | 1-2 | Демонтаж чистовой группы | 1 |

| 2 | 2-3 | Замена планок, г/цилиндров г/защелок клетей 6-12 | 1 |

| 3 | 2-4 | Замена шпинделей клетей 8-12 | 2 |

| 4 | 2-5 | Обтяжка полуколец шпинделей 8-12 | 1 |

| 5 | 2-6 | Замена роликов, муфт, подшипников, крепежа промышленных рольгангов | 1 |

| 6 | 2-7 | Ремонт склизов, межроликовых промышленных рольгангов | 1 |

| 7 | 2-8 | Замена ножей, втулок, срезных пальцев летучих ножниц | 1 |

| 8 | 4-9 | Замена уплотнений крепежа коренных и моторных муфт клетей 6-12 | 2 |

| 9 | 5-10 | Ремонт нажимных механизмов клетей 6-12 | 1 |

| 10 | 8-11 | Замена роликов петледержателей клетей 6-12 | 1 |

| 11 | 11-12 | Ревизия блоков осей сдвижки клетей 6-12 | 1 |

| 12 | 12-13 | Ремонт перевалочных устройств клетей 6-12 | 1 |

| 13 | 13-14 | Монтаж чистовой группы | 1 |

| 14 | 14-15 | Испытания | 1 |

Строим сетевой график работ по капитальному ремонту реверсивного агрегата.

Рис.4. Сетевой график капитального ремонта стана 2000

Расчет продолжительности путей сетевого графикаТаблица 3

| № п/п | Номера событий, через которые проходит путь | Продолжительность пути, ч |

| 1 | 1-2-3-13-14-15 | t(L1)=1+1+1+1+1=5 |

| 2 | 1-2-4-9-13-14-15 | t(L2)=1+2+2+1+1+1=8 |

| 3 | 1-2-3-5-10-13-14-15 | t(L3)=1+1+1+1+1+1=6 |

| 4 | 1-2-6-13-14-15 | t(L4)=1+1+1+1+1=5 |

| 5 | 1-2-7-13-14-15 | t(L5)=1+1+1+1+1+1=5 |

| 6 | 1-2-8-11-12-13-14-15 | t(L6)=1+1+1+1+1+1+1=7 |

Из таблицы 6.3 видно, что tкр = t(L2) = 8 ч. Рассчитываем параметры сетевого графика по формулам, приведенным выше и результаты заносим в таблицу 6.4.

Результаты расчета параметров сетевого графика Таблица 4

Источник

ЦЕНТР ПРОФЕССИОНАЛЬНЫХ КОМПЕТЕНЦИЙ ТОиР

ТОиР 4.0

ШКОЛА ТОИР 4.0

Цифровизация, цифровая трансформация, Индустрия 4.0, цифровые двойники и интернет вещей, четвертая промышленная революция — эти термины появляются в нашей жизни все чаще и чаще. Но, как правило, они появляются и уходят, не затрагивая область ТОиР. И мы, погруженные в борьбу с отказами и простоями оборудования, выдыхаем, то ли с сожалением, то ли с облегчением… И правда, своих проблем хватает, не до цифровизации. Вот, начали внедрять (далее подставить нужное: SAP, 1C:ТОИР, Microsoft Dynamics…), до сих пор в себя прийти не можем.

Тем не менее, в глубине души мы понимаем, что выживет только тот, кто сможет приспособиться к изменяющейся среде. А внешняя меняется очень и очень быстро. И постепенно изменения доходят и до ТОиР. Изменения рождают сопротивление коллектива, потому что не хочется в очередной раз наступать на те же грабли внедрения чего-либо по указке сверху без должной подготовки; потому что есть опасения, что добавится нагрузка сверх существующей без соответствующей мотивации; есть страх оказаться некомпетентным в новых процессах, и, как следствие, быть уволенным.

Но хотим вас со всей ответственностью предупредить. Просто так взять, и перейти к цифровой трансформации сервиса и внедрить Индустрию 4.0 на неподготовленный ТОиР не получится.

Для начала необходимо освоить базовые практики обслуживания, такие как эксплуатация до отказа, как плановые ремонты по времени и по состоянию. Научиться интегрировать процессы эксплуатации и сервиса оборудования в рамках методик обслуживания по надежности и рискам.

Несомненно, нужно научиться азбуке процессов разрушения и развития отказов.

Развить навык поиска коренных причин отказов оборудования.

Постигнуть смысл цели управления производственными активами.

Общаясь с людьми на разных предприятиях и видя потребности специалистов, занимающихся организацией и проведением технического обслуживания и ремонта, отвечающих за управление производственными активами, мы решили в 2020 году запустить новый информационно-образовательный проект «ТОИР 4.0», где и будем учить перечисленным выше практикам.

Этот проект призван шаг за шагом поднимать общий уровень культуры технического обслуживания и готовить бизнес-процессы ТОиР к работе в условиях четвертой промышленной революции. Мы будем вести регулярную публикацию материалов о базовых вопросах надежности, точного технического обслуживания, планирования, управления активами, сервисных стратегиях и тактиках.

На главной странице нашего сайта https://toir.pro/ есть форма подписки на новости ШКОЛЫ ТОИР 4.0. Подписка и все материалы, распространяемые по этой подписке — бесплатные.

Так что подписывайтесь, и давайте меняться вместе, готовясь жить в условиях быстрых изменений и новых технологий в ТОиР.

Источник

Состояние СГ на ремонт машины или аппарата :

1. Группа СПиУ, совместно с ответственным исполнителем (механик, начальник цеха) на основе дефектной ведомости общую технологическую последовательность ремонтных работ.

2. Ответственный Исполнитель составляет технологические карты аппарата в виде частного графика. В этих графиках отражается последовательность и взаимосвязь работ по ремонту, начальные, промежуточные и конечные события. Определяется также объём подготовительных работ и необходимого количества материалов, инструментов, запасных частей.

Частные графики передаются в группу СпиУ.

3. Группа СпиУ составляет сводный график на весь комплекс работ путём “сшивки” групповых графиков. При этом приводятся укрупнения эле ментов групповых графиков.

Иногда пользуются типовыми сетевыми графиками (для широко применяемых аппаратов). Такие СГ имеют единую основу (основную ветвь) и переменную сеть работ, учитывающих конструктивные особенности и условия работы аппарата.

Типовые СГ разрабатываются не только на ремонтные работы, но и на остановку и пуск технологических систем. Необходимость разработки таких сетевых графиков связана со сложной обвязкой аппаратов системы и большим количеством событий, необходимых для остановки или этой системы (снижение давления или разряжение, прекращение подачи пара или сырья, понижение темпиратуры , остановка и пуск насосов и т.д.).

На Рис 2. представлен СГ технологии ремонта ректифик колонны.

Расшифровка дана в таблице. Время – в человека – днях

Рис. 2. Сетевой график ремонта ректификационной колонны.

0-1 Отглушка аппарата

1-2 Пропарка, промывка

2-3 Снятие предохранительного клапана и запорной арматуры

3-4 Ревизия и ремонт клапана и арматуры

4-12 Сборка клапана и арматуры

2-4 Вскрытие люков

5-6 Разработка тарелок

6-7 Чистка тарелок, сливных стаканов, куба колонны

5-7 Ревизия колонны

7-8 Сборка тарелок и проверка на барботаж

9-12 Закрытие люков

2-10 Ремонт и монтаж трубопроводов и металлоконструкций

2-11 Ремонт изоляции

12-13 Опресовка, устранение дефектов

13-14 Снятие заглушек

Здесь 4 параллельных линии работ. Кроме того, на верхней линии имеются две параллельные работы между событиями 5 и 7.

Зависимость 10-12 являются фиктивной работой. Следовательно, событие 10 введено как дополнение. Для определения критерия пути определяется продолжительность работы по всем возможным путям.

0 – 1 – 2 – 11 – 14 ® 2 + 20 + 20 + 2 = 44 человеко-дня

0 – 1 – 2 – 3 – 4 – 12 – 13 – 14 ® 57

0 – 1 – 2 – 5 – 6 – 7 – 8 – 9 – 12 – 13 – 14 ® 176 — крит ический путь.

Оптимизация ремонта химического оборудования.

Оптимизации может подвергаться любой параметр :

— структура межремонтного цикла ;

— трудовые ресурсы ; — график ППР ;

— сетевой график ремонта.

Критерием оптимизации является либо экономический критерий, либо трудозатраты или простой оборудования.

Оптимальная структура межремонтного цикла строится с учётом ресурса деталей и сборочных единиц. Для этого детали с близкими ресурсами объединяются в группы. Например, с учётом календарного времени возможны следующие сроки службы деталей и сбор единиц : 720-в месяц ; 2160 ; 4320 ; 8640-в год и т.д. Такое деление деталей по срокам службы приводит к обоснованному ремонтному циклу с оптимальной структурой. Кратность сроков службы деталей повышает ремонтопригодность оборудования, позволяет осуществить групповую замену деталей при ремонте уменьшает простои в ремонте. Т.О. некоторые детали могут заменяться раньше по сравнению с их допустимой наработкой, что окупается за счёт уменьшения простоев оборудования в ремонте.

Оптимальное использование трудовых ресурсов достигается при оптимизации сетевых графиков ремонта. С.Г. дают возможность осуществить оптимизацию по любому параметру (продолжительности ремонта или его стоимости).

Оптимизация графика ППР проводится в основном по двум направлениям.

1) С целью обеспечения максимального выпуска продукции

2) С целью минимальных отклонений трудозатрат от среднего (оптимального) значения.

Следующим этапом является оптимизация производственной программы, совместно с графиком ППР. (Задача календарного планирования). Цель задачи – расчёт производственной мощности предприятия с одновременным расчётом графика ППР, лимитирующего выпуск продукции.

Оптимизация СГ. Под оптимизацией понимается приведение параметров СГ к заданным требованиям, а именно :

1) критический путь не должен превышать установленную продолжительность ремонта ;

2) потребная численность рабочих любой специальности не должна быть больше их фактического числа.

3) Механизмы должны использоваться равномерно и полностью.

Критерии оптимизации могут быть : продолжительность ремонта ;

Оптимизация СГ возможна путём сокращения критического пути при выполнении ремонтных работ или путём сокращения численности рабочих за счёт рациональной их распределения, ликвидации простоев и механизмов работ. Любой некритический путь имеет резерв времени оп сравнению с критическим. Численно этот резерв и используется при оптимизации. Например, перевод рабочих с некритического пути на критический ведёт к увеличению некритического пути, но не как не отразится на завершение работы. В тоже время это приводит к уменьшению продолжения критического пути.

Недостаток оптимизации : увеличения числа под критических путей с малым резервом времени, что ведёт к усилению роли контроля за ходом работ.

С точки зрения монтажных работ СГ оптимизируется по следующим параметрам :

1) обеспечение оптимальной загрузки основных монтажных – механизмов – тяжёлых кранов ;

2) обеспечение фронта работ смежникам- строителям, КИПовцам.

3) Обеспечение рациональной технологии монтажа.

Оперативное управление в период ремонта связано с непрерывной корректировкой графика и имеет следующие задачи :

1) контроль за фактическим состоянием выполнения работ ;

2) анализ расхождения между запланированным и фактическим ходом работ ;

3) выработка организационно- технических мероприятий для обеспечения выполнения работ в сроки.

Часто объём ремонтных работ определяется только после разработки машины, что в свою очередь повышает требования к ОУ ремонтом.

АСУ ремонтной службой — одна из составляющих АСУП.

Базируется на использовании ЭВМ для решения инженерно – технических и планово – учётных задач. Цель – повышения эффективности ремонтной службы.

При разработке АСУ ремонтом чётко должны быть решены вопросы :

— составление загрузке ППР и его оптимизации :

— выбор даты остановки на ремонт технологических цехов и установок ;

— расчёт потребности в материалах и запасных частях ;

— нормирование ремонтных работ

В целом АСУ ремонтом, включает комплекс взаимосвязанных задач, количество которых достигает некоторых дектров. Среди них :

Планирование ремонтных работ ;

учёт оборудования и показателей его надёжности ;

материальное обеспечение ремонтом ;

управление деятельностью РМЦ ;

работа под разными организациями.

Основными объектами управления в АСУ ремонтной службе являются :

графики ремонтных работ (ОУ- время)

объём ремонтных работ в стоимостном выражении (ОУ- стоимость)

изготовление, получение, складирование и выдача запчастей (ОУ- материалы) персонала ремонтной службы (ОУ- трудовые ресурсы).

Примеры подпрограмм АСУ

Программа “Расчёт потребности в запчастях для определённой группы оборудования” в качестве справочной базы включает полный перечень деталей с указанием видов их ремонта, материалов, специальностей ремонтников и видов применяемого оборудования.

Программа “Учёт движения запчастей на складах ОГН” позволяет решать следующие вопросы : учёт поступления запчастей от поставщиков ;

учёт выдачи запчастей потребителям ;

учёт наличия запчастей на складах.

Программа ”учёт отказов оборудования”. Для неё готовится следующая информация :

состояние на каждый день (работа, резерв, ремонт) ;

дата начала и окончания простоя (планового или непланового) ;

трудовые и стоимостные затраты на ремонт

Экономическое эффективность АСУ ремонтом заключается в сокращении :

1) производственных потерь, влияющих на себестоимость ремонтных работ на предприятии ;

2) затрат на содержание и обслуживание оборудования, обусловленных его неполной загрузкой и простоями ;

Источник