Сетевой график капитального ремонта агрегата

Сетевой график дает возможность, сохранив существующую на практике взаимосвязь составных частей исследуемого процесса, отобразить его во времени с необходимой степенью детализации.

В сетевом планировании рассматриваются два вида объектов, которые являются основными элементами сетевых графиков – события и работы.

Расчет сетевой модели сводится к определению следующих параметров сетевого графика:

— определение продолжительности критического пути и работ, лежащих на нем;

— установление наиболее ранних из возможных и наиболее поздних из допустимых сроков начала и окончания работ;

— определение всех видов резервов времени работ, не лежащих на критическом пути.

При составлении графика анализируют следующую документацию: агрегатный журнал, ремонтные ведомости к текущему ремонту оборудования, материалы подготовки к капитальным ремонтам, проект (план) организации работ (ПОР).

– ранний срок начала работы,

где – продолжительность предшествующих работ;

– ранний срок окончания работы,

где – продолжительность данной работы;

– поздний срок начала работы,

где – продолжительность критического пути;

– продолжительность последующих работ;

– поздний срок окончания работы;

– полный резерв времени;

– свободный резерв времени,

где – раннее начало последующих работ;

Перечень ремонтных работ и их характеристика Таблица 2

| № опера-ции | Обозначение работы | Наименование операции | Время операции, ч |

| 1 | 1-2 | Демонтаж чистовой группы | 1 |

| 2 | 2-3 | Замена планок, г/цилиндров г/защелок клетей 6-12 | 1 |

| 3 | 2-4 | Замена шпинделей клетей 8-12 | 2 |

| 4 | 2-5 | Обтяжка полуколец шпинделей 8-12 | 1 |

| 5 | 2-6 | Замена роликов, муфт, подшипников, крепежа промышленных рольгангов | 1 |

| 6 | 2-7 | Ремонт склизов, межроликовых промышленных рольгангов | 1 |

| 7 | 2-8 | Замена ножей, втулок, срезных пальцев летучих ножниц | 1 |

| 8 | 4-9 | Замена уплотнений крепежа коренных и моторных муфт клетей 6-12 | 2 |

| 9 | 5-10 | Ремонт нажимных механизмов клетей 6-12 | 1 |

| 10 | 8-11 | Замена роликов петледержателей клетей 6-12 | 1 |

| 11 | 11-12 | Ревизия блоков осей сдвижки клетей 6-12 | 1 |

| 12 | 12-13 | Ремонт перевалочных устройств клетей 6-12 | 1 |

| 13 | 13-14 | Монтаж чистовой группы | 1 |

| 14 | 14-15 | Испытания | 1 |

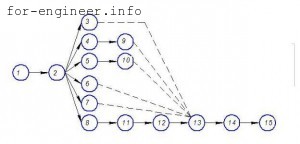

Строим сетевой график работ по капитальному ремонту реверсивного агрегата.

Рис.4. Сетевой график капитального ремонта стана 2000

Расчет продолжительности путей сетевого графикаТаблица 3

| № п/п | Номера событий, через которые проходит путь | Продолжительность пути, ч |

| 1 | 1-2-3-13-14-15 | t(L1)=1+1+1+1+1=5 |

| 2 | 1-2-4-9-13-14-15 | t(L2)=1+2+2+1+1+1=8 |

| 3 | 1-2-3-5-10-13-14-15 | t(L3)=1+1+1+1+1+1=6 |

| 4 | 1-2-6-13-14-15 | t(L4)=1+1+1+1+1=5 |

| 5 | 1-2-7-13-14-15 | t(L5)=1+1+1+1+1+1=5 |

| 6 | 1-2-8-11-12-13-14-15 | t(L6)=1+1+1+1+1+1+1=7 |

Из таблицы 6.3 видно, что tкр = t(L2) = 8 ч. Рассчитываем параметры сетевого графика по формулам, приведенным выше и результаты заносим в таблицу 6.4.

Результаты расчета параметров сетевого графика Таблица 4

Источник

ЦЕНТР ПРОФЕССИОНАЛЬНЫХ КОМПЕТЕНЦИЙ ТОиР

ТОиР 4.0

ШКОЛА ТОИР 4.0

Цифровизация, цифровая трансформация, Индустрия 4.0, цифровые двойники и интернет вещей, четвертая промышленная революция — эти термины появляются в нашей жизни все чаще и чаще. Но, как правило, они появляются и уходят, не затрагивая область ТОиР. И мы, погруженные в борьбу с отказами и простоями оборудования, выдыхаем, то ли с сожалением, то ли с облегчением… И правда, своих проблем хватает, не до цифровизации. Вот, начали внедрять (далее подставить нужное: SAP, 1C:ТОИР, Microsoft Dynamics…), до сих пор в себя прийти не можем.

Тем не менее, в глубине души мы понимаем, что выживет только тот, кто сможет приспособиться к изменяющейся среде. А внешняя меняется очень и очень быстро. И постепенно изменения доходят и до ТОиР. Изменения рождают сопротивление коллектива, потому что не хочется в очередной раз наступать на те же грабли внедрения чего-либо по указке сверху без должной подготовки; потому что есть опасения, что добавится нагрузка сверх существующей без соответствующей мотивации; есть страх оказаться некомпетентным в новых процессах, и, как следствие, быть уволенным.

Но хотим вас со всей ответственностью предупредить. Просто так взять, и перейти к цифровой трансформации сервиса и внедрить Индустрию 4.0 на неподготовленный ТОиР не получится.

Для начала необходимо освоить базовые практики обслуживания, такие как эксплуатация до отказа, как плановые ремонты по времени и по состоянию. Научиться интегрировать процессы эксплуатации и сервиса оборудования в рамках методик обслуживания по надежности и рискам.

Несомненно, нужно научиться азбуке процессов разрушения и развития отказов.

Развить навык поиска коренных причин отказов оборудования.

Постигнуть смысл цели управления производственными активами.

Общаясь с людьми на разных предприятиях и видя потребности специалистов, занимающихся организацией и проведением технического обслуживания и ремонта, отвечающих за управление производственными активами, мы решили в 2020 году запустить новый информационно-образовательный проект «ТОИР 4.0», где и будем учить перечисленным выше практикам.

Этот проект призван шаг за шагом поднимать общий уровень культуры технического обслуживания и готовить бизнес-процессы ТОиР к работе в условиях четвертой промышленной революции. Мы будем вести регулярную публикацию материалов о базовых вопросах надежности, точного технического обслуживания, планирования, управления активами, сервисных стратегиях и тактиках.

На главной странице нашего сайта https://toir.pro/ есть форма подписки на новости ШКОЛЫ ТОИР 4.0. Подписка и все материалы, распространяемые по этой подписке — бесплатные.

Так что подписывайтесь, и давайте меняться вместе, готовясь жить в условиях быстрых изменений и новых технологий в ТОиР.

Источник

Составление сетевого графика ремонта

На основании выполненных расчетов разрабатываем календарный график капитального ремонта станка 1341. Для этого определяем основные работы (операции) капитального ремонта механической части станка и сводим их в таблицу:

Продолжи-тельность работы, ч

Демонтаж и транспортировка

Разборка и дефектовка

Ремонт системы охлаждения

Монтаж. Сдача в эксплуатацию.

3.6. Приемка станка в ремонт

Направляемый на капитальный ремонт станок очищают от загрязнений и стружки. Масло и охлаждающую жидкость сливают из емкостей, производят их чистку и промывку, т.к. на дне емкостей скапливается слой грязи из попавшей стружки, пыли, песка, шлаков масла и др.

В случае проведения ремонта без снятия станка с фундамента место около него освобождают от деталей, заготовок и тщательно убирают.

Ответственность за подготовку станка для передачи в ремонт несет начальник производственного цеха или начальник участка, старший мастер.

Если предусмотрен ремонт станка в ремонтно-механическом цехе (РМЦ) предприятия, то он транспортируется к месту ремонта. Вместе со станком, отправляемым в РМЦ, должна быть направлена следующая техническая документация:

1) документы, прибывшие со станком с завода-изготовителя (технический паспорт, руководство, заводской акт приемки и т. д.);

2) акт технического осмотра перед ремонтом;

3) ведомость комплекта деталей и сборочных единиц, направляемых в ремонт вместе со станком.

Электродвигатели, установленные на отдельных салазках и соединенные со станком при помощи ременных, цепных или зубчатых передач или муфт, не подлежат передаче в ремонт со станком. Салазки таких электродвигателей, если они требуют ремонта, направляются вместе со станком.

Детали, установленные на валы отдельно устанавливаемых электродвигателей (шкивы, звездочки, зубчатые колеса, муфты и т. д.), демонтируют, комплектуют с парными деталями станка и отправляют в ремонт.

Ремонт универсальных принадлежностей к станкам (патронов, планшайб, люнетов, зажимных пневмогидравлических устройств, делительных головок, устройств автоматического контроля, оправок, тисков, делительных столов и т. п.) не входит в объем работ по капитальному ремонту станков. Эти принадлежности, как правило, не подлежат передаче в ремонт вместе со станком.

Перед отправкой в ремонт, станок на месте установки осматривают для определения состояния и комплектности. Составляется предварительная дефектная ведомость, для определения степени износа станка, его узлов и деталей. Передаваемый в ремонт станок должен быть укомплектован, как правило, всеми деталями. Поскольку в ремонт не входит укомплектация недостающих узлов, деталей станка.

Если у поступившего в ремонт станка отсутствуют базовые (корпусные) детали или они имеют сквозные трещины, выломанные стенки, днища или перегородки, то он не может быть принят на капитальный ремонт. В этом случае составляют акт на списание станка.

Большое значение при составлении акта технического осмотра перед ремонтом имеет опрос рабочих-станочников, работающих на данном станке, а также слесарей-ремонтников, обслуживающих станок во время его эксплуатации.

Источник

Составление годового план-графика планово — предупредительного ремонта оборудования

Цель: научиться рассчитывать периодичность работ по плановому ТО и ремонту. Составлять годовой план – график ППР оборудования.

Ход работы :

1. Выбрать номер оборудование по варианту(см. в приложении 1)

2. Вносим в пустую форму графика ППР наше оборудование.

3. На этом этапе определяем нормативы ресурса между ремонтами и простоя:

4. Смотрим приложение №1 «Нормативы периодичности, продолжительности и трудоемкости ремонта» выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в свой график.

5. Для выбранного оборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определить количество отработанных часов оборудования ( расчет условно ведется с января месяца) ( см. приложение 2)

6. 4. Определяем годовой простой в ремонте

7. В графе годового фонда рабочего времени указываем количество часов, которое данное оборудование будет находиться в работе за вычетом простоев в ремонте.

8. Сделать вывод

Таблица 1 – Задание

Теоретическая часть

Планово-предупредительный ремонт (ППР) – это комплекс организационно-технических мероприятий по надзору, уходу и всем видам ремонта, которые проводятся периодически по заранее составленному плану.

Благодаря этому предупреждается преждевременный износ оборудования, устраняются и предупреждаются аварии, системы противопожарной защиты поддерживаются в постоянной эксплуатационной готовности.

Система планово-предупредительного ремонта включает в себя следующие виды технического ремонта и обслуживания:

• еженедельное техническое обслуживание,

• ежемесячный текущий ремонт,

• ежегодный планово-предупредительный ремонт,

Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования.

Составление графика ППР

Годовой график планово-предупредительного ремонта, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту.

Для составления годового графика планово-предупредительного ремонта (графика ППР) нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта».

Имеется некоторое количество оборудования. Все это оборудование необходимо внести в график ППР.

В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании.

В графе 2 – кол-во оборудования

В графе 3-4 – указываются нормативы ресурса между капитальными ремонтами и текущими.(см приложение 2)

Графах 5-6 – трудоемкость одного ремонта ( см табл 2 приложение 3) на основании ведомости дефектов.

В графах 7-8 – указываются даты последних капитальных и текущих ремонтов (условно принимаем январь месяц текущего года)

В графах 9-20 каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К – капитальный, Т – текущий.

В графах 21 и 22 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени.

НОРМАТИВЫ ПЕРИОДИЧНОСТИ, ПРОДОЛЖИТЕЛЬНОСТИ И ТРУДОЕМКОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

№ п/п

Наименование оборудования

Нормативы ресурса между ремонтами

Время простоя оборудования

Источник