Проект вагонного депо по ремонту цистерн

Вагонное хозяйство является одной из ведущих отраслей железнодорожного транспорта. Вагонное хозяйство непрерывно развивается. Особое внимание уделяется оптимизации межремонтных периодов и сроков службы вагонов, повышению качества ремонтных работ, внедрению новых и совершенствование существующих форм организации производства, созданию поточно-конвейерных линий по ремонту вагонов и их отдельных частей. На вагоноремонтных предприятиях совершенствуется система планирования и материального стимулирования с широким внедрением научной организации труда, специализации и прогрессивной технологии ремонта на основе широкого использования передовых достижений науки и практики.

Наряду с решением задач максимального использования существующих производственных мощностей ведется строительство новых и реконструкция действующих линейных предприятий вагонного хозяйства.

Большое внимание уделяется развитию технической базы для текущего ремонта вагонов. Создаются крупные механизированные пункты подготовки вагонов к перевозкам, совершенствуется работа пунктов технического обслуживания, расположенных на сортировочных и участковых станциях. Широко внедряется средства механизации.

От четкой, слаженной работы подразделений вагонного хозяйства во многом зависит бесперебойность и безопасность движения поездов, своевременное обеспечение перевозок технических исправным подвижным составом, эффективность использования транспортных средств.

Таким образом, вагонное хозяйство железных дорог, развивая современную техническую базу для обслуживания и ремонта вагонов, приобретает прочную индустриальную основу для обеспечения высокого уровня работоспособности вагонного парка в современных и перспективных условиях его эксплуатации.

Задачами вагонного хозяйства является поддержание грузовых пассажирских вагонов, а также контейнеров в исправном состоянии для обеспечения перевозок грузов и пассажиров при соблюдении безопасности движения поездов, выполнение установленного плана ремонта вагонов, рациональное использование имеющихся технических средств, достижение наибольшей эффективности работы предприятий. Для осуществления этого в введении вагонного хозяйства имеются необходимые устройства, с помощью которых производится периодический и текущий ремонт вагонов, подготовка их к перевозкам и обеспечивается содержание в исправном состоянии при эксплуатации подвижного состава.

Ремонт предназначен для регламентированного восстановления работоспособности подвижного состава и устранения отказов и неисправностей, возникших в процессе эксплуатации или выявленных при техническом обслуживании. Ремонтные работы выполняют после возникновения отказа или неисправности, а также по истечении определенного времени работы вагонов (предупредительный ремонт).

В соответствии с назначением и характером выполняемых работ различают следующие виды ремонта грузовых вагонов:

· капитальный – для восстановления ресурса подвижного состава, производимый на специализированных вагоноремонтных заводах;

· деповской – для восстановления работоспособности вагонов с заменой или ремонтом отдельных узлов и деталей, выполняемый на специализированных предприятиях вагонного хозяйства дорог;

· текущий (ТР-1) порожних вагонов, осуществляемых при комплексной подготовке их к перевозкам с отцепкой от состава и подачей на специализированные пути;

· текущий (ТР-2) с отцепкой вагонов от транзитных и прибывших поездов или от сформированных составов.

При ремонте подвижного состава всех разновидностей и типов выполняется большое количество различных и основных и вспомогательных работ: подъемно-транспортных, разборочно-сборочных, сварочных, окрасочно-сушильных, по очистке и обмывке, изготовлению и обработке изделий в ремонтно-комплектовочном участке.

Объемы таких работ очень значительны, поэтому механизация и автоматизация их имеет первостепенное значение.

С целью повышения эффективности производства дальнейшего улучшения качества ремонта вагонов, создания более благоприятных условий исполнителям работ вагонных депо постоянно совершенствуется технологические процессы ремонта вагонов и их частей, вводятся в эксплуатацию новые высокопроизводительные машины и механизмы, повышается квалификация рабочих, широко внедряется более прогрессивный поточный метод деповского ремонта грузовых вагонов.

Вагонные депо являются основными предприятиями вагонного хозяйства. В состав депо входят все другие производственные подразделения вагонного хозяйства в районе деятельности депо – пункты технического осмотра и подготовки вагонов к перевозкам, контрольные пункты автотормозов и т.д.

В данном дипломном проекте разработано вагонное депо по ремонту цистерн для бензина и светлых нефтепродуктов с углубленной разработкой ремонтно-комплектовочного отделения с широким использованием средств механизации и автоматизации производственных процессов. Применен поточный метод ремонта вагонов, который, в отличие от тупикового более прогрессивный, дает возможность увеличить программу ремонта вагонов, повысить качество ремонта, оснастить депо современным оборудованием, повысить эстетику производства.

Также проведен анализ повреждений сливных приборов цистерн и отражены требования условий охраны труда при ремонте.

Расчет постов и поточных линий ЕО

Количество линий ЕО определяется уровнем механизации работ, выполняемых на линии(для ЕО используются линии непрерывного действия). Мойка осуществляется механизированным способом. Так как наряду с работами, выполняемыми с помощью механизи .

Планирование эксплуатационной работы отделения железной дороги

Для определения ткм брутто разработаем схему вагонопотоков груженых вагонов. Для разработки схемы груженых вагонопотоков необходимо данные схем грузопотоков перевести из тонн в вагоны: , где – отправленные, принятые, прибывшие или сда .

Чрезмерное давление наддува

Превышение давления наддува – повод для беспокойства. Так как на вестгейт возложена ответственность за регулирование давления, это, конечно, первый кандидат на проверку, когда сталкиваются с превышением давления наддува. К неисправности м .

Источник

Структура депо и основных производственных участков для ремонта грузовых вагонов

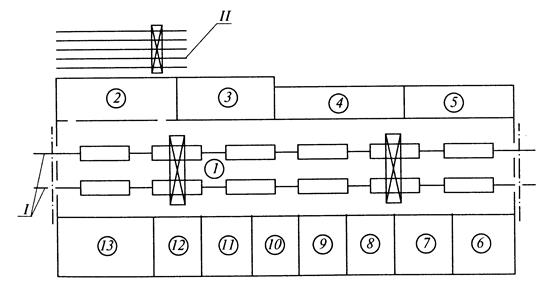

На рисунке — 3.29 приведена схема (план) главного корпуса депо для ремонта грузовых вагонов (полувагонов). Вагоносборочный участок расположен посередине. С обеих сторон от него размещены специализированные участки ремонта узлов. Ниже рассмотрены схемы основных производственных участков грузового вагонного депо.

Рисунок — 3.29. Схема (план) главного производственного корпуса депо для ремонта грузовых вагонов (полувагонов):

пути: I — ремонтные; II — колесного парка;

помещения производственных участков и отделений: 1 — вагоносборочный; 2 — тележечный; 3 — колесный; 4 — роликовых подшипников; 5 — служебно-бытовые помещения; 6 — деревообделочное; 7 — инструментальная; 8 — обменная кладовая; 9 — механическое; 10 — контрольный пункт автосцепки; 11 — сварочное; 12 — кузнечное; 13 — ремонта крышек люков

Вагоносборочный участок предназначен для проведения разборочных, ремонтно-сборочных и малярных работ на вагоне. Вагоны подают в ремонт после очистки и промывки (в зимнее время необходимо перед постановкой в ремонт очистить вагоны от снега). В некоторых грузовых депо имеются установки (камеры) для обмывки вагонов (как правило, промывка грузовых вагонов не производится). Цистерны промывают и дегазируют котлы на промывочно-пропарочных станциях.

Специальные цистерны промывают на предприятиях — собственниках цистерн.

Вагоносборочные участки оснащены мостовыми кранами, электрогазосварочным оборудованием, а в некоторых депо — вагоноремонтными машинами, кантователями кузова, подъемными площадками, качающимися стационарными опорами.

В случае поточного способа ремонта вагонов в состав вагоно-сборочного участка включается приводная станция конвейера и станция холостого хода конвейера.

Участок ремонта тележек (рисунок — 3.30) состоит из двух поточно-конвейерных линий, каждая из которых имеет 4 позиции: обмывки, разборки, проверки технического состояния несущих деталей тележки (боковых рам и надрессорных балок); сборки.

В случае стационарного способа ремонта вагонов на участке предусмотрены позиции для накопления отремонтированных тележек без колесных пар. Участок ремонта тележек, выполненный по этой схеме, предназначен для использования при поточном способе ремонта вагонов с тактом конвейера вагоносборочного участка 1,5-2 ч.

Рисунок — 3.30. Схема (план) участка ремонта тележек грузовых вагонов:

1 — машины для обмывки колесных пар; 2 — то же тележек; 3 — стенд ремонта и испытания триангелей и проверки деталей рычажных передач; 4 — позиции накопления отремонтированных тележек без колесных пар; 5 — кабины для сварки и наплавки деталей; П1 — П4 — позиции поточно-конвейерной линии ремонта тележек

Участок ремонта колесных пар предназначен для ремонта колесных пар без смены элементов: полное и обыкновенное освидетельствование, обточка колес. Техническое оснащение участка: два-три колесно-токарных станка, дефектоскопы и кран-балки.

Участок ремонта колесных пар имеет колесный парк, включающий рабочий и запасной парки, парк хранения отремонтированных колесных пар и площадку для хранения стружки.

На участке ремонта колесных пар целесообразно размещать поточную линию обыкновенного освидетельствования колесных пар, включающую пять позиций, в том числе стенд для виброакустической диагностики подшипников.

Участок ремонта букс служит для производства полной ревизии букс и включает три-четыре отделения: демонтажное; ремонтно-комплектовочное (или комплектовочное и ремонта подшипников); монтажное. На этом участке может быть также размещена поточная линия или стенд промежуточной ревизии букс (обыкновенного освидетельствования колесных пар). В связи с тем что почти все вагонные депо были построены до перевода вагонов на роликовые подшипники, участки ремонта букс с роликовыми подшипниками размещены в приспособленных для этой цели помещениях или в помещениях, построенных в процессе реконструкции депо. Поэтому используются различные схемы размещения отделений этого участка. На рисунке 3.31 приведена схема, удачно реализующая принятую технологию полной ревизии букс.

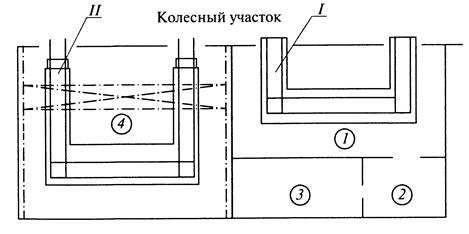

Рисунок — 3.31. Схема размещения отделений участка ремонта букс:

отделения: 1 — демонтажное; 2 — ремонта подшипников; 3 — комплектовочное; 4 — монтажное; стенды: I — демонтажа; II — монтажа

В случае размещения отделений по приведенной схеме производят демонтаж букс поточным методом, монтаж же возможен как стационарным, так и поточным методом. Для оснащения участка используют типовое оборудование. Демонтажный и монтажный стенды подняты над уровнем пола на 0,4 м.

Ремонтно-комплектовочный участок предназначен для ремонта деталей вагонов, комплектования и проверки узлов с целью обеспечения ремонта вагонов по принципу замены неисправных узлов заранее отремонтированными. В состав ремонтно-комплектовочного участка входят отделения: ремонта автосцепного оборудования; электросварочное; слесарно-механическое; кузнечно-пружинное; ремонта крышек люков полувагонов.

Ниже рассмотрены основные отделения, входящие в состав ремонтно-комплектовочного участка.

Контрольный пункт (отделение) автосцепки (КПА). Используется несколько видов организации производства, определяющих план помещения, выбор и размещение технологического оборудования:

— стационарный метод ремонта с применением кассет для

корпусов;

— метод с применением подвижных кассет для корпусов;

— поточный метод с транспортировкой корпусов по подвесному монорельсу;

— поточно-конвейерная линия кольцевого типа (тележки, перемещающиеся по рельсам);

— стенды карусельного типа для ремонта корпусов и тяговых

хомутов.

Схемы размещения оборудования и планы КПА приведены в литературе по технологии ремонта вагонов и по автосцепному устройству.

На рисунке — 3.32. показана схема КПА с использованием стендов карусельного типа.

Рисунок — 3.32. Схема (план) контрольного пункта (отделения) автосцепки с использованием стендов карусельного типа:

помещения: I — правки корпусов автосцепки и предохранителей; II — сварочная кабина;

оборудование: 1 — стол для проверки клиньев и упорных плит; 2 — оборудование для проверки поглощающих аппаратов; 3 — манипулятор с дефектоскопом; 4 — консольно-поворотные краны; 5 — транспортеры; 6 — стенд для наплавки корпусов; 7 — установка для наплавки контура зацепления; 8 — станки для механической обработки деталей; 9 — стенд для сборки; 10 — стенд карусельного типа для разборки корпусов; 11 — моечная машина

Отделение для ремонта крышек люков полувагонов связано с вагоносборочным участком и при поточной организации производства должно быть размещено вблизи соответствующей позиции поточной линии (рисунок — 3.33).

Транспортировка крышек из сборочного участка и обратно осуществляется с помощью Электрокаров и электропогрузчиков.

По аналогичной схеме может быть оборудовано отделение для ремонта бортов платформ или крышек люков хопперов.

Участок ремонта и изготовления деталей из пиломатериалов служит для сушки и обработки пиломатериалов для нужд депо. Ремонт и сборку деревянных конструкций производят в помещении этого участка или непосредственно на кузове вагона. Склад пиломатериалов размещают у транспортных путей с соблюдением требований противопожарной безопасности. Для сушки используют высокотемпературные камеры. Подогрев осуществляется паром. Для обработки пиломатериалов используют стандартное деревообрабатывающее оборудование.

Рисунок — 3.33. Схема (план) отделения по ремонту крышек люков полувагонов: 1, 7 — места складирования неисправных и исправных крышек; 2 — пресс для правки крышек люков; 3 — транспортер (рольганг); 4 — стенд для сварочных работ; 5 — стенд приклепки петель; 6 — стенд для проверки отремонтированных крышек; 8 — кран-балка

Источник