- Методы ремонта линейной части магистральных трубопроводов

- ВСН 51-1-97 «Правила производства работ при капитальном ремонте магистральных газопроводов»

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ОРГАНИЗАЦИЯ РЕМОНТА ГАЗОПРОВОДА

- 2.1. Обследование линейной части магистрального газопровода

- 2.2. Порядок планирования ремонта газопроводов

- 2.3. Организационно-техническая подготовка

- 2.4. Организация труда

- 2.5. Исполнительная документация по промежуточному контролю и приемке работ

- 2.6. Состав и содержание документов по приемке отремонтированного газопровода в эксплуатацию

- 3. ТЕХНОЛОГИЯ РЕМОНТА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

- 3.1. Способы производства ремонта линейной части магистральных газопроводов

- 3.2. Подготовительные работы

- 3.3. Земляные работы

- 3.4. Подъем, укладка и очистка газопровода от старой изоляции

- 3.5. Сварочно-восстановительные работы

- 3.6. Изоляционно-укладочные работы

- 3.7. Испытание отремонтированного газопровода

- 4. РЕМОНТ ГАЗОПРОВОДОВ В УСЛОВИЯХ БОЛОТ И МНОГОЛЕТНЕМЕРЗЛЫХ ГРУНТОВ

- 4.1. Виды нарушений проектных характеристик газопроводов

- 4.2. Строительство временных дорог и технологических проездов

- 4.3. Разработка околотрубных траншей и выемок

- 4.4. Засыпка и обвалование оголенного и всплывшего газопровода

- 4.5. Заглубление и балластировка газопровода

Методы ремонта линейной части магистральных трубопроводов

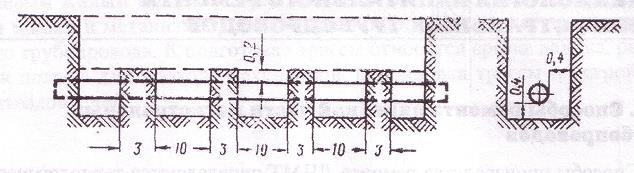

1. Ремонт трубопровода в траншее с подкопкой под трубу(рис. 6.1).На ремонтируемом участке трубопровода через каждые 10 м оставляют земляные перемычки (подушки) длиною 3м, а десятиметровые участки вскрывают с выборкой грунта под трубою на глубину до 40-50 см. Далее трубопровод очищают от старой изоляции и продуктов коррозии, восстанавливают стенки труб и наносят соответствующий тип изоляционного покрытия. После ремонта и засыпки десятиметровых участков ремонтируют участки трехметровых перемычек; при этом все операции выполняют вручную.

Рис. 6.1. Технологическая схема ремонта трубопровода в траншее

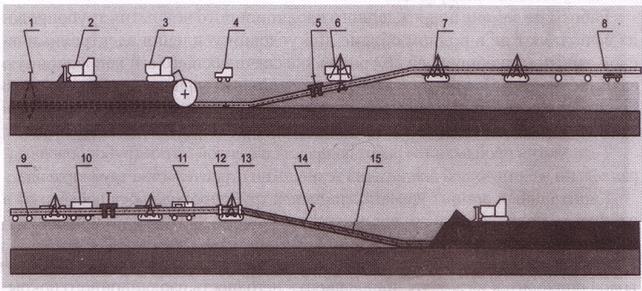

2. Ремонт трубопровода с подъемом и укладкой его на берме траншеи (рис. 6.2).Участок ремонтируемого трубопровода вскрывают и обследуют стыки. Затем трубопровод приподнимают из траншеи и укладывают на расстоянии 1,5 м от бровки траншеи на лежки. После выполнения операций по предварительной очистке, восстановлению стенки трубы и нанесению изоляционного покрытия трубопровод опускают обратно в траншею и засыпают. Такой метод применяют преимущественно на трубопроводах малых диаметров, так как появляется опасность повреждения и разрыва стыков и самого трубопровода при его подъеме.

Рис. 6.2. Технологическая схема ремонта трубопровода с подъемом и укладкой его на берме траншеи:

1 — прибор для уточнения положения трубопровода; 2 — бульдозер; 3 — вскрышной экскаватор; 4 — передвижная дефектоскопическая лаборатория; 5 — очистная машина; 6 — трубоукладчик; 7 — троллейная подвеска; 8 — сварочный агрегат; 9 — лежки; 10 -передвижная электростанция; 11 — емкость для грунтовки; 12 — грунтовочная машина; 13 — изоляционная машина; 14 — прибор для контроля качества изоляционного покрытия; 15 — изолированный трубопровод

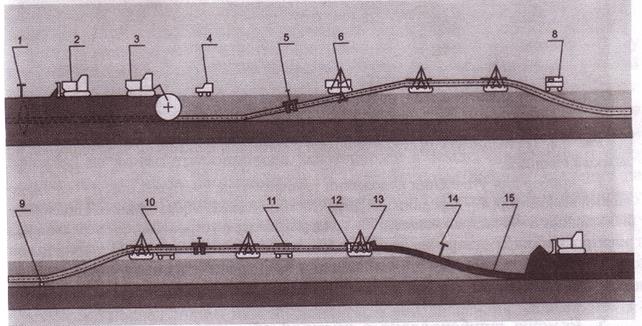

3. Ремонт трубопровода на берме траншеи (с разрезкой трубы) (рис. 63).Этот метод ремонта применяют при замене поврежденной изоляции и ремонте трубы. Отключают участок трубопровода, подлежащий ремонту, путем перекрытия в начале и в конце участка кранов (задвижек). После удаления транспортируемого продукта из трубопровода ремонтируемый участок вырезают из магистрали с двух концов. После этих операций приступают к основным видам работ. Сначала производят планировку трассы бульдозерами, затем трубопровод вскрывают до ее нижней образующей экскаваторами, приподнимают его на берму траншеи трубоукладчиками с одновременной очисткой поверхности труб очистными машинами от старой изоляции и продуктов коррозии и осматривают поверхность трубы. Далее восстановленный участок трубопровода окончательно очищают очистными машинами типа ОМ, наносят новое изоляционное покрытие с помощью изоляционных машин типа ИМ или ИЛ и укладывают его на дно траншеи. Засыпку траншеи производят с устройством валика, а при необходимости производят работы по рекультивации земли. Наибольшее распространение данный метод получил при ремонте газопроводов с заменой старой или дефектной изоляции с применением общестроительной техники.

Рис. 63. Технологическая схема ремонта трубопровода на берме траншеи. (Обозначения см. на рис. 6.2.)

4. Ремонт трубопровода с подъемом и укладкой на лежки в траншее (рис. 6.4).Трубопровод после планировки трассы бульдозером вскрывают специальным вскрышным экскаватором, приподнимают со дна траншеи трубоукладчиками, очищают от старой изоляции и продуктов коррозии специальной ремонтно-очистной машиной и укладывают на лежки в траншее на высоте 40-60 см. Лежки под трубопровод подкладывают специальным краном. После отбраковки труб выполняют сварочно-восстановительные работы с помощью передвижных сварочных установок, затем окончательно очищают трубопровод очистной машиной и наносят новое изоляционное покрытие специальной ремонтно-изоляционной машиной. Для приготовления битумной мастики в ремонтно-строительном потоке имеются биту-моплавильные котлы. Очистку и изоляцию трубопроводов производят специальными ремонтно-строительными машинами, предназначенными для ремонта магистральных трубопроводов. Эти машины отличаются от общестроительных конструкцией рабочего органа — у них он разъемный, что позволяет устанавливать машину в любом месте действующего трубопровода, не разрезая его. После укладки трубопровода траншею засыпают. Этот метод наиболее рационально применять при капитальном ремонте линейной части магистральных нефтепроводов большой протяженности.

Рис. 6.4. Технологическая схема ремонта с подъемом и укладкой трубопровода на лежки в траншее:

1 — прибор для уточнения положения трубопровода; 2 — бульдозер; 3 — одноковшовый экскаватор; 4 — передвижная дефектоскопическая лаборатория; 5 — подкопоч-ная машина; 6 — очистная машина; 7 — поддерживающее устройство; 8 — передвижная электростанция; 9 — сварочный агрегат; 10 — изоляционная машина; 11 — прибор для контроля качества изоляционного покрытия; 12 — машина для подбивки грунта под трубопровод

5. Ремонт трубопровода с прокладкой новой нитки параллельно действующему трубопроводу.На всем протяжении ремонтируемого участка от крана до крана, или от КС (НПС) до КС (НПС), параллельно действующему участку трубопровода прокладывают новую нитку того же диаметра. Весь комплекс работ по прокладке новой нитки следует вести в соответствии с действующими нормативными документами по строительству трубопроводов и с учетом накопленного опыта строительно-монтажных работ на ранее построенных магистральных трубопроводах. Расстояние между нитками (старой и вновь прокладываемой) принимается в зависимости от конкретных условий трассы и технического состояния действующего трубопровода. После прокладки новой нитки действующий трубопровод отключают и в него врезают вновь проложенную нитку трубопровода. Этот метод ремонта применяется в тех случаях, когда трубопровод проложен в одну нитку, или если труба подвергалась сильному коррозионному повреждению и ее нецелесообразно ремонтировать, а также в случаях невозможности остановки участка на время ремонта.

Если трубопровод проложен в две нитки, то ремонт производят в три этапа.

На I этапе по всей длине ремонтируемого участка параллельно действующим двум ниткам трубопровода прокладывают новую нитку того же диаметра (лупинг). После этого одну из действующих ниток отключают и в трубопровод врезают вновь смонтированную нитку.

На II этапе вторую нитку этого же ремонтного участка отключают (в работе первая нитка и трубопровод-лупинг) и вырезают от магистрали, вскрывают, поднимают из траншеи, очищают от старой изоляции и укладывают на берму траншеи, обследуют металл, при этом бракованные участки трубы вырезают и заменяют новыми, ремонтируют старые, окончательно очищают от ржавчины, покрывают новой изоляцией и укладывают на дно траншеи. После засыпки полость трубы продувают, трубопровод испытывают и вводят в эксплуатацию.

После включения отремонтированного участка второй нитки в работу приступают к III этапу. Участок магистрального трубопровода, подлежащий демонтажу, выключают из работы путем перекрытия кранов (задвижек) в начале и конце участка. Продукт из участка трубопровода полностью удаляют и участок отсоединяют от действующего трубопровода. В местах разреза на концы трубопровода, оставшегося в земле, приваривают сферические заглушки, рассчитанные на максимальное рабочее давление на данном участке. Подготовительные и земляные работы, подъем и очистку трубы от старой изоляции и отбраковку ее производят в той же последовательности, что и на II этапе. Трубу разрезают на плети, годные перевозят для дальнейшего использования на строительстве и ремонте последующих участков, отбракованные участки трубы вывозят на стационарную базу для ремонта с последующим использованием, а негодные — на железнодорожную станцию для отгрузки в металлолом. Трубы, подлежащие ремонту или сдаче в металлолом, принимают по акту. Оставшуюся траншею засыпают, выравнивают и производят рекультивацию земель.

Дата добавления: 2014-12-10 ; просмотров: 4907 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

ВСН 51-1-97 «Правила производства работ при капитальном ремонте магистральных газопроводов»

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

ИНФОРМАЦИОННО-РЕКЛАМНЫЙ ЦЕНТР ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

(ИРЦ ГАЗПРОМ)

ПРАВИЛА

ПРОИЗВОДСТВА РАБОТ

ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ

ИНФОРМАЦИОННО-РЕКЛАМНЫЙ ЦЕНТР ГАЗОВОЙ ПРОМЫШЛЕННОСТИ (ИРЦ ГАЗПРОМ)

Председателем Правления РАО «Газпром»

(письмо от 17.01.97 N 10-03/18)

20 февраля 1997 г.

Ведомственные строительные нормы

ПРАВИЛА

ПРОИЗВОДСТВА РАБОТ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

РАЗРАБОТАНЫ И ВНЕСЕНЫ:

Информационно-рекламным центром газовой промышленности (ИРЦ Газпром):

Н.Х. Халлыев, доктор техн. наук; В.Г. Селиверстов; Т.Н. Абасова; Н.Д. Куприна; Д.Г. Аликов

В.В. Ремизов, канд. техн. наук; Б.В. Будзуляк, канд. техн. наук; В.Н. Дедешко; А.И. Чистяков; К.М. Нагорнов; А.И. Парфенов

З.Т. Галиуллин, доктор техн. наук; И.И. Велиюлин, канд. техн. наук; А.Т. Лукомский; А.Д. Решетников, канд. техн. наук

Башкирским инженерным центром «Трубопрогресс» ДП «Баштрансгаз»:

А.М. Мухаметшин, канд. техн. наук; Р.М. Аскаров, канд. техн. наук

ГАНГ им. И.М. Губкина:

В.Л. Березин, доктор техн. наук; Л.Г. Телегин, доктор техн. наук; Г.Г. Васильев, доктор техн. наук

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ

Управлением по транспортировке газа и газового конденсата РАО «Газпром»;

Управлением проектно-изыскательских работ и экспертизы проектов РАО «Газпром»:

С введением в действие настоящих «Правил производства работ при капитальном ремонте магистральных газопроводов» утрачивают силу:

«Правила производства капитального ремонта линейной части магистральных газопроводов»

«Методы и правила производства капитального ремонта линейной части магистральных газопроводов в условиях болот и многолетнемерзлых грунтов» Дополнение

Российское акционерное общество «Газпром»

Ведомственные строительные нормы

Правила производства работ при капитальном ремонте магистральных газопроводов

Взамен

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Ремонт линейной части магистральных газопроводов (ЛЧМГ) подразделяется на следующие основные виды: аварийный, текущий и капитальный.

Аварийный ремонт связан с ликвидацией аварий и повреждений на трубопроводах.

Текущий ремонт представляет собой комплекс работ по систематическому и своевременному проведению профилактических мероприятий:

ремонт изоляционных покрытий трубопроводов протяженностью до 500 м;

ремонт ограждений крановых площадок;

восстановление вдоль трассовых дорог;

восстановление проектной глубины заложения трубопроводов;

устранение утечек газа и др.

Под капитальным ремонтом магистрального газопровода понимается комплекс технических мероприятий, направленных на полное или частичное восстановление линейной части эксплуатируемого газопровода до проектных характеристик.

1.2. Капитальный ремонт разрешается производить только при наличии утвержденного проекта производства работ на отключенном и освобожденном от газа участке газопровода.

1.3. По характеру выполняемых работ капитальный ремонт ЛЧМГ подразделяется на следующие виды:

замена старой и дефектной изоляции;

замена изоляции и восстановление стенки трубы или частичная замена труб;

полная замена труб.

Внесены ИРЦ Газпром

Утверждены Председателем Правления

РАО «Газпром» Р.И. Вяхиревым 20.02.97

Срок введения

в действие

1 мая 1997г.

1.4. Настоящие Правила распространяются на производство капитального ремонта линейной части магистральных газопроводов диаметром до 1420 мм включительно, проложенных в нормальных условиях, условиях болот и многолетнемерзлых грунтов.

1.5. Настоящие Правила не распространяются на:

площадочные (технологические) газопроводы;

магистральные газопроводы наземной и надземной прокладки;

подводные газопроводы, требующие применения специальных средств для производства работ;

газопроводы системы газоснабжения.

1.6. При разработке проектной документации, организации работ, а также при производстве ремонтных работ на газопроводе следует руководствоваться следующими нормативными документами:

СНиП 2.02.01-83. Основания зданий и сооружений;

СНиП III-4-80*. Техника безопасности в строительстве;

СНиП 3.01.01-85. Организация строительного производства;

СНиП 3.01.04-87. Приемка в эксплуатацию законченных строительством объектов. Основные положения;

СНиП 3.02.01-87. Земляные сооружения, основания и фундаменты;

СП 452-73. Нормы отвода земель для магистральных трубопроводов;

СНиП 11-01-95. Инструкция о порядке разработки, согласования, утверждения и составе проектной документации на строительство предприятий, зданий и сооружений;

ВСН 004-88/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Технология и организация»;

ВСН 006-89/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Сварка»;

ВСН 007-88/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Конструкции и балластировка»;

ВСН 008-88/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Противокоррозионная и тепловая изоляция»;

ВСН 011-8 8/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Очистка полости и испытание»;

ВСН 012-88/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ»;

ВСН 013-88/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов в условиях вечной мерзлоты»;

ВСН 014-89/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Охрана окружающей среды»;

РД 102-011-89/Миннефтегазстрой «Охрана труда»;

Правилами охраны магистральных трубопроводов, утвержденными постановлением Госгортехнадзора России от 24 апреля 1992г., N9;

ВСН 51-1-80/Мингазпром «Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов Министерства газовой промышленности ;

ВСН 179-85 «Инструкция по рекультивации земель при строительстве трубопроводов»;

Типовой инструкцией по безопасному ведению огневых работ на газовых объектах Мингазпрома СССР, утвержденной Министерством газовой промышленности СССР 03.08.88;

РД 51-108-86/Мингазпром «Инструкция по технологии сварки и резки труб при производстве ремонтно-восстановительных работ на магистральных газопроводах»;

Правилами технической эксплуатации магистральных газопроводов, утвержденными Мингазпромом СССР 22.03.88;

Правилами безопасности при эксплуатации магистральных газопроводов, утвержденными Мингазпромом СССР 16.03.84;

Инструкцией по освидетельствованию, отбраковке и ремонту труб в процессе эксплуатации и капитального ремонта линейной части магистральных газопроводов, М., ВНИИгаз, 1991;

Правилами техники безопасности при строительстве магистральных стальных трубопроводов, М., «Недра», 1982;

Нормами времени на капитальный ремонт магистральных газопроводов, ВНИИЭгазпром, 1989;

Положением о техническом надзоре заказчика за качеством строительства (реконструкции) и капитального ремонта объектов газовой промышленности, согласованным 10.12.94 Госгортехнадзором РФ и утвержденным 20.12.94 РАО «Газпром», с дополнением, изложенным в письме Госгортехнадзора РФ от 24.07.95 № 10-03/263;

Временной методикой освидетельствования соединительных деталей трубопроводов (СДТ), не имеющих документального оформления, утвержденной РАО «Газпром» и согласованной Госгортехнадзором РФ (от31.03.95№ 10-03/111);

Руководящим документом по применению материалов фирмы «Диамант» для ремонтных работ на объектах нефтяной и газовой промышленности, утвержденным РАО «Газпром» и согласованным Госгортехнадзором РФ (от 12.10.95 № 10-03/361);

Временным положением о проведении работ по диагностированию газопроводов РАО «Газпром» внутритрубными инспекционными снарядами, утвержденным РАО «Газпром» 31.08.95;

ГОСТ 25812-83. Трубопроводы стальные магистральные. Общие требования к защите от коррозии;

ГОСТ 9.602-89. Сооружения подземные. Общие требования к защите от коррозии;

ГОСТ 17.4.3.04-85. Охрана природы. Почвы. Общие требования к контролю и охране от загрязнения;

ГОСТ 17.1.3.13-86. Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения;

ГОСТ 17.1.3.06-82. Охрана природы. Гидросфера. Общие требования подземных вод;

ГОСТ 17.5.3.04-83*. Охрана природы. Земли. Общие требования к рекультивации земель;

ГОСТ 17.5.3.06-85. Охрана природы. Земли. Требования к определению норм снятия плодородного слоя почвы при производстве земляных работ;

ГОСТ 12.1.004-91. Пожарная безопасность. Общие требования;

ГОСТ 12.4.026-76. Цвета сигнальные и знаки безопасности;

ГОСТ 23.407-80. Ограждение инвентарных строительных площадок и участков производства строительно-монтажных работ. Требования безопасности.

1.7. Настоящие Правила обязательны для применения на предприятиях РАО «Газпром».

2. ОРГАНИЗАЦИЯ РЕМОНТА ГАЗОПРОВОДА

2.1. Обследование линейной части магистрального газопровода

2.1.1. Комплексные обследования ЛЧМГ производятся организациями, имеющими лицензии на проведение работ, текущие обследования (осмотры) — бригадами линейно-эксплуатационных служб (ЛЭС), лабораториями ЭХЗ, линейными обходчиками.

2.1.2. Программы, методики и сроки проведения обследований, их периодичность и объемы должны разрабатываться газотранспортными предприятиями с привлечением проектных организаций.

2.1.3. Обследование ЛЧМГ состоит из осмотра и обследования с применением технических средств и оборудования.

2.1.4. Осмотры, как правило, выполняются ЛЭС с использованием транспортных средств: вертолетов, самолетов, автотранспорта или пешим обходом. Способ осмотров и их периодичность устанавливаются газотранспортным предприятием.

2.1.5. Целью осмотра является выявление:

вскрытии, оголении, нарушений балластировки, потери устойчивости газопроводов;

предаварийных состояний и аварий;

состояния запорной арматуры;

состояния средств ЭХЗ;

других неполадок и повреждений;

аварий на близлежащих сооружениях и объектах, реально угрожающих целостности газопровода.

2.1.6. Обнаруженные при осмотрах нарушения, повреждения и отказы должны регистрироваться в журнале осмотра ЛЧМГ.

При обнаружении повреждений, характер и размеры которых, по оценке лица, выполняющего осмотр, могут привести к аварии, осмотр прекращается и немедленно извещается руководство газотранспортного предприятия о характере обнаруженных повреждений.

Обследование газопроводов, проложенных в горных местностях, должно включать осмотр оползневых мест вблизи газопроводов.

2.1.7. Целью обследования с применением технических средств и оборудования является:

выявление коррозионных и эрозионных повреждений, трещин и других дефектов металла путем проведения внутритрубной или бесконтактной дефектоскопии или с использованием аппаратуры акустической эмиссии;

измерение механических напряжений металла, деформаций и перемещений участков газопровода;

электрометрическое обследование и шурфование с визуальной и инструментальной оценкой состояния изоляции и металла трубы;

уточнение размеров свищей и величин утечек газа.

2.1.8. Обследование газопроводов внутритрубными инспекционными снарядами производится в соответствии с «Временным положением о проведении работ по диагностированию газопроводов РАО «Газпром» внутритрубными инспекционными снарядами».

2.1.9. По результатам обследования, оформленным актом, и предварительным рекомендациям организаций, проводивших обследование, газотранспортное предприятие проводит работу по выполнению исполнительных чертежей, составлению дефектных ведомостей, которые являются основой для разработки проектно-сметной документации (ПСД) и проекта производства работ (ППР), в том числе для выбора способа ремонта.

2.2. Порядок планирования ремонта газопроводов

2.2.1. Планы ремонтных работ единой системы газоснабжения (ЕСГ) разрабатывают на основе предложений газотранспортных предприятий, представляемых в РАО «Газпром» не позднее чем за один квартал до начала планируемого периода.

2.2.2. План ремонтных работ должен включать:

объемы ремонтных работ на ЛЧМГ по газотранспортному предприятию в физическом измерении с указанием применяемых технологий ремонта и непосредственного исполнителя работ;

потребности газотранспортного предприятия в материально-технических ресурсах (трубы, изоляционное покрытие, материалы и оборудование) для проведения ремонтных работ;

ориентировочные объемы финансирования ремонтных работ в целом по РАО «Газпром» и по каждому газотранспортному предприятию в отдельности.

2.2.3. Планы ремонтных работ на ЛЧМГ ЕСГ утверждает руководство РАО «Газпром».

2.3. Организационно-техническая подготовка

2.3.1. Капитальный ремонт линейной части магистрального газопровода должен производиться на основании проектно-сметной документации.

2.3.2. При разработке ПСД должны быть использованы прогрессивные технические и технологические решения с учетом новейших достижений науки, техники и практики ремонта трубопроводов.

2.3.3. Проектно-сметную документацию на производство капитального ремонта ЛЧМГ разрабатывает заказчик, т.е. эксплуатирующая газопровод организация, или — по его заказу — проектная организация и согласовывает ее с подрядной организацией не позднее чем за два месяца до начала основных работ.

2.3.4. Проектно-сметная документация передается заказчиком в трех экземплярах всех рабочих чертежей и смет генеральному подрядчику и по два экземпляра для каждой субподрядной организации, участвующей в ремонте газопровода.

2.3.5. Проект производства работ (ППР) — основной документ по организации всех видов работ — разрабатывает генеральный подрядчик после получения от заказчика исходных данных и документов в полном объеме.

2.3.6. В состав ППР должны входить:

генеральный план ремонта ЛЧМГ;

график производства ремонта ЛЧМГ;

график поступления материалов, необходимых для ремонта;

технологические карты на сложные работы и работы, выполняемые новыми методами;

транспортная схема ремонта ЛЧМГ.

2.3.7. Генеральный план ремонта ЛЧМГ включает в себя:

расположение населенных пунктов;

систему эксплуатационной связи;

дома линейных ремонтеров;

расположение линейной арматуры по трассе;

размещение полевых жилых городков;

временные сооружения и дороги;

переходы через естественные и искусственные препятствия;

схемы подъездных путей;

пересечения подземных коммуникаций по трассе газопровода.

2.3.8. График производства ремонта ЛЧМГ является основным руководящим документом и составляется на весь ремонтный сезон с учетом климатических, гидрогеологических условий и особенностей эксплуатации каждого газопровода.

2.3.9. График составляют с разбивкой по месяцам для ремонтируемого участка с указанием плановых и фактических сроков выполнения основных видов работ.

2.3.10. Графики поступления материалов, машин и механизмов на трассу ремонтируемого газопровода составляют с разбивкой по месяцам и подекадно. Корректируют графики в связи с последующим уточнением поставки необходимых материалов, машин и механизмов.

2.3.11. Пояснительная записка в ППР включает следующие данные:

расчет продолжительности ремонта ЛЧМГ;

расчет числа ремонтно-строительных потоков и распределение их по производственным участкам;

расчет потребности в ресурсах;

порядок и методы производства ремонта ЛЧМГ по отдельным видам работ;

основные технико-экономические показатели;

мероприятия по охране труда и технике безопасности;

мероприятия по охране окружающей среды.

2.3.12. Организации-заказчики и подрядные организации, выполняющие работы на договорной основе, должны обеспечивать объекты ремонта необходимыми материально-техническими ресурсами в соответствии с технологической последовательностью производства работ и в сроки, установленные графиками производства ремонта и графиками поступления материалов, машин и механизмов на трассу.

2.3.13. Доставку на трассу необходимых машин и механизмов, материалов осуществляют железнодорожным, водным и автомобильным транспортом, а в некоторых случаях и воздушным.

2.3.14. Все материалы хранят непосредственно у места базирования ремонтно-строительного потока на временно сооруженных складах и на трассу доставляют согласно графику.

2.3.15. Организация транспортирования, складирования и хранения материалов, деталей, конструкций и оборудования должна соответствовать требованиям стандартов и технических условий и исключать возможность их повреждения, порчи и потерь.

Инженерная подготовка вдольтрассовых объектов и газопровода к ремонту

2.3.16. Подготовка к ремонту газопровода должна предусматривать изучение инженерно-техническим персоналом проектно-сметной документации и разработку проектов производства работ на внеплощадочные и внутриплощадочные подготовительные работы.

2.3.17. Внеплощадочные подготовительные работы должны включать строительство и содержание временных подъездных дорог к трассе газопровода, базам по хранению и подготовке изоляционных материалов, строительство временных коммуникаций для обеспечения полевых городков, ремонтных баз и пунктов технического обслуживания машин и механизмов электроэнергией, водой, связью.

2.3.18. При выполнении внутриплощадочных подготовительных работ заказчику необходимо:

обозначить на местности местоположение ремонтируемого и прилегающих газопроводов, а также пересечения ремонтируемого газопровода со всеми коммуникациями;

освободить ремонтируемый участок от газа и конденсата;

отключить станции катодной и дренажной защиты на участке газопровода, подлежащего ремонту;

обеспечить связью ремонтно-строительные потоки с диспетчерской службой и ближайшей компрессорной станцией;

передать по акту подрядчику трассу ремонтируемого газопровода. Форма акта приведена в Приложении 1 (Форма № 1).

2.3.19. Сооружение временных дорог допускается только при невозможности использования постоянных существующих и запроектированных дорог.

Конструкция временных дорог должна обеспечивать движение строительной техники и перевозку максимальных по массе и габаритам строительных грузов.

2.4. Организация труда

2.4.1. Работы по ремонту линейной части магистральных газопроводов, как правило, должны выполнять ремонтно-строительные потоки.

В состав ремонтно-строительных потоков должны входить бригады, выполняющие отдельные виды работ.

Небольшие объемы ремонтных работ допускается выполнять комплексными бригадами, осуществляющими все виды работ.

2.4.2. Состав бригад рабочих должен устанавливаться в зависимости от планируемых объемов, трудоемкости и сроков выполнения работ.

2.4.3. Организация труда рабочих должна обеспечивать:

применение высокопроизводительных методов в соответствии с проектами производства работ и технологическими картами;

бесперебойное снабжение материально-техническими ресурсами;

применение прогрессивных форм и систем оплаты и стимулирования труда.

2.4.4. Охрану труда рабочих следует обеспечивать путем выдачи администрацией необходимых средств индивидуальной защиты (специальной одежды, обуви и др.), выполнения мероприятий по коллективной защите рабочих (ограждения, освещение, вентиляция, защитные и предохранительные устройства и приспособления и др.), установки санитарно-бытовых помещений и устройств в соответствии с действующими нормами и характером выполняемых работ.

Рабочим должны быть созданы необходимые условия труда, питания и отдыха.

2.4.5. В процессе производства ремонтно-строительных работ должны соблюдаться требования нормативных документов по технике безопасности.

2.5. Исполнительная документация по промежуточному контролю и приемке работ

2.5.1. Контроль качества ремонтно-строительных работ на ЛЧМГ должен осуществляться исполнителями, специальными службами подрядчика и заказчика, технадзором, а также, в порядке авторского надзора, представителями проектных институтов в соответствии с действующими нормами и правилами.

2.5.2. Производственный контроль качества ремонтно-строительных работ должен включать операционный контроль отдельных ремонтных процессов и приемочный контроль ремонтно-строительных работ.

2.5.3. Операционный контроль должен осуществляться в ходе выполнения технологических операций по ремонту ЛЧМГ и обеспечивать своевременное выявление дефектов и принятие мер по их устранению и предупреждению.

При операционном контроле следует проверять соблюдение технологии выполнения ремонтно-строительных работ; соответствие выполняемых работ рабочим чертежам, строительным нормам, правилам и стандартам.

Особое внимание следует обращать на выполнение ремонтно-строительных работ в районах с оползнями, вечной мерзлоты, на болотах.

При операционном контроле следует руководствоваться схемами операционного контроля качества, входящими в состав технологических карт.

Схемы операционного контроля качества, как правило, должны содержать эскизы конструкций с указанием допускаемых отклонений в размерах, перечни операций или процессов, контролируемых производителем работ с участием, при необходимости, других служб специального контроля, данные о составе, сроках и способах контроля.

2.5.4. При приемочном контроле необходимо производить проверку и оценку качества выполненных ремонтно-строительных работ.

2.5.5. Освидетельствованию с составлением актов и разрешений подлежат все виды производимых ремонтных работ.

Выполнение последующих работ при отсутствии актов освидетельствования предшествующих работ запрещается.

2.5.6. Приемку работ проводит технадзор заказчика.

2.6. Состав и содержание документов по приемке отремонтированного газопровода в эксплуатацию

2.6.1. При приемке отремонтированного газопровода в эксплуатацию необходимо соблюдать действующее законодательство и нормативные требования по вопросам приемки объектов в эксплуатацию.

2.6.2. Отремонтированный участок газопровода принимается в эксплуатацию по акту комиссией, назначаемой приказом или распоряжением по газотранспортному предприятию.

Акт о приемке газопровода в эксплуатацию должен быть утвержден заказчиком. Форма акта приведена в Приложении 1 (Форма № 2).

2.6.3. Подрядчик (генеральный подрядчик) представляет комиссии следующую документацию:

перечень организаций, участвовавших в производстве ремонтно-строительных работ на ЛЧМГ, с указанием видов выполняемых ими работ и фамилий инженерно-технических работников, непосредственно ответственных за выполнение этих работ;

комплект исполнительной документации на ремонт газопровода, предъявляемого к приемке;

ведомость отступлений от проекта и согласования этих отступлений с проектной организацией;

сертификаты, технические паспорта или другие документы, удостоверяющие качество материалов, конструкций и деталей, применяемых при производстве ремонтно-строительных работ;

акты промежуточной приемки отдельных видов работ;

акты на скрытые работы.

2.6.4. Вся документация, перечисленная в п. 2.6.3 настоящих Правил, после окончания работы комиссии должна храниться у заказчика.

3. ТЕХНОЛОГИЯ РЕМОНТА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

3.1. Способы производства ремонта линейной части магистральных газопроводов

3.1.1. Способ производства ремонта ЛЧМГ следует определять по технологическому набору ремонтно-строительных работ для достижения конечной цели ремонта. Это может быть:

замена поврежденного изоляционного покрытия трубопровода при отсутствии повреждений металла трубы;

замена поврежденного изоляционного покрытия трубопровода с предварительной заваркой каверн металла труб, приваркой заплат и муфт на стенки труб;

замена поврежденного изоляционного покрытия трубопровода с предварительной заваркой каверн металла труб, приваркой заплат и муфт на стенки труб, выбраковкой и вырезкой участков, не, подлежащих ремонту;

прокладка новой нитки трубопровода параллельно действующей с последующим отключением старой нитки, извлечением, ремонтом и повторным использованием ее для различных нужд.

3.1.2. Допускается частичная замена изоляционного покрытия газопровода при условии усиления электрохимической защиты трубопровода до уровня, обеспечивающего его коррозионную защищенность.

3.1.3. Технология производства работ по прокладке новой нитки газопровода параллельно действующей аналогична технологии строительства нового трубопровода.

Технологические схемы ремонта магистральных газопроводов приведены в Приложении 2.

3.2. Подготовительные работы

3.2.1. Подготовительные работы при капитальном ремонте газопроводов включают:

определение оси трассы и глубины заложения газопровода;

3.2.2. Положение газопровода определяют специальными трассо-искателями или шурфованием.

3.2.3. Результаты измерений глубины заложения газопровода наносят на колышки, забиваемые строго по оси трубопровода через 50 м, а на участках с малой глубиной заложения и сильно пересеченным микрорельефом — через 25 м.

3.2.4. Работы по планировке участка ремонтируемого газопровода начинают после получения письменного разрешения на производство работ от заказчика и определения действительной глубины залегания газопровода.

3.2.5. Планировочные работы в основном заключаются в срезке валика, бугров, неровностей, подсыпке низинных мест.

3.2.6. Подготовительные работы на ремонтируемом участке газопровода должны осуществляться после оформления в установленном порядке отвода земельных участков. При этом ширина полосы отвода земель принимается в соответствии с действующими нормативами и заблаговременно согласовывается заказчиком с землепользователями и лесничествами.

3.2.7. При проведении подготовительных работ необходимо обозначить колышками все пересечения газопроводом подземных коммуникаций (трубопроводы, силовые кабели, кабели связи и др.). Места пересечений, обозначенные колышками, должны быть подтверждены представителями организаций, эксплуатирующих указанные коммуникации.

3.3. Земляные работы

3.3.1. Земляные работы при ремонте газопроводов следует выполнять в строгом соответствии с проектно-технической документацией.

Вскрытие действующих коммуникаций (трубопроводы, кабели и др.) должно производиться в присутствии представителей организаций, эксплуатирующих эти коммуникации.

3.3.2. При пересечении трассы с действующими подземными коммуникациями разработку грунта механизированным способом следует производить с учетом требований СНиП 3.02.01-87, на расстоянии не ближе 2 м от боковой стенки и не менее 1 м над верхом коммуникаций (трубы, кабели и др.). Оставшийся грунт должен дорабатываться вручную и с принятием мер, исключающих возможность повреждения этих коммуникаций.

3.3.3. После вскрытия экскаватором участки защемленного газопровода, а также участки, примыкающие к кранам, тройниковым соединениям, отводам и др., дорабатываются вручную. Длина такого участка в одну сторону составляет для трубопроводов диаметром до 700 мм — 40 м, 700 мм и более — 50 м.

3.3.4. Работы по снятию и восстановлению плодородного слоя почвы должны производиться в соответствии с проектно-сметной документацией, разработанной с учетом требований действующих нормативных документов.

3.3.5. Минимальная ширина полосы, с которой снимается плодородный слой почвы, равняется ширине траншеи по верху плюс 0,5 м в каждую сторону, максимальная — ширине полосы отвода.

3.3.6. Плодородный слой почвы (глубина снятия определяется по ГОСТ 17.5.3.06-85) должен быть снят и перемещен во временный отвал. Снятие почвы и перемещение ее в отвал следует производить бульдозерами продольно-поперечными ходами при толщине слоя до 20 см и поперечными — при толщине слоя более 20 см.

3.3.7. Снятие плодородного слоя рекомендуется производить на всю толщину, по возможности за один проход или послойно за несколько проходов. Не допускается смешивание плодородного слоя почвы с минеральным грунтом.

3.3.8. Поперечный профиль и размеры разрабатываемой траншеи устанавливаются проектно-сметной документацией в зависимости от принятого способа ремонта, диаметра ремонтируемого газопровода, габаритных размеров ремонтных машин и механизмов и указываются в проекте производства работ.

Схемы разработки траншеи приведены в Приложении 3.

3.3.9. При капитальном ремонте заглубление газопроводов до верха трубы, а также ширину траншеи по низу надлежит принимать с учетом требований СНиП 2.05.06-85.

3.3.10. Траншеи с вертикальными стенками без крепления разрабатываются в грунтах естественной влажности с ненарушенной структурой при отсутствии грунтовых вод на глубину не более, м:

в насыпных песчаных и гравелистых грунтах — 1,00;

в суглинках и глинах — 1,50;

в особо плотных не скальных грунтах — 2,00.

3.3.11. Для рытья траншей большей глубины необходимо устраивать откосы различного заложения в зависимости от состава грунта и его влажности (Приложение 4).

3.3.12. В водонасыщенных грунтах вскрытие газопровода следует начинать с пониженных мест для спуска и откачки воды. При значительном притоке воды пониженное место должно выноситься в сделанное для этой цели расширение траншеи, где устраивается небольшой колодец для откачки воды.

3.3.13. Выбор типа землеройного механизма для разработки траншей при капитальном ремонте газопровода на отдельных участках трассы зависит от местных топографических и гидрогеологических условий, принятого способа ремонта и темпа работ, диаметра газопровода, времени года и других условий.

3.3.14. Грунт, извлеченный из траншей, следует укладывать в отвал с одной стороны траншеи, оставляя другую сторону свободной для передвижения ремонтно-строительной техники.

3.3.15. Во избежание обвала вынутого грунта в траншею, а также обрушения стенок траншеи основание отвала вынутого грунта следует располагать в зависимости от состояния грунта и погодных условий, но не ближе 0,5 м от края траншеи.

3.3.16. До начала работ по засыпке отремонтированного и уложенного в траншею газопровода необходимо провести восстановление устройств электрохимзащиты.

3.3.17. Засыпать траншею следует непосредственно после выполнения изоляционно-укладочных работ (в течение одной смены). При засыпке газопровода необходимо обеспечить сохранность труб и изоляционного покрытия, а также плотное прилегание газопровода к дну траншеи.

3.3.18. В скальных, щебенистых грунтах, а также сухих комковатых и мерзлых грунтах газопроводы укладывают в траншею на подсыпку из мягкого грунта толщиной не менее 10 см над выступающими неровностями основания траншеи и таким же грунтом присыпают на 20 см над верхней образующей.

3.3.19. Засыпку траншеи минеральным грунтом осуществляют бульдозером (траншеезасыпателем) с обеих или с одной стороны. В отдельных случаях допускается засыпка траншеи грунтом одноковшовыми экскаваторами.

3.3.20. После естественного или искусственного уплотнения грунта выполняют техническую рекультивацию, которая заключается в возвращении плодородного слоя почвы на нарушенную площадь.

3.3.21. После завершения технической рекультивации выполняют биологическую рекультивацию, предусматривающую проведение комплекса агротехнических мероприятий, а именно: подготовку почвы, внесение органических и минеральных удобрений, подбор и посев семян трав и травосмесей.

3.3.22. Приведение земельных участков с плодородным слоем почвы в исходное состояние производят в ходе работ.

3.4. Подъем, укладка и очистка газопровода от старой изоляции

3.4.1. При капитальном ремонте технологические операции по подъему и укладке газопровода, как правило, выполняют совмещенным способом.

3.4.2. Технологические параметры ремонтно-строительных потоков при подъеме и укладке газопровода, расстояния между лежками назначают исходя из результатов расчета газопровода на прочность с учетом требований СНиП 2.05.06-85.

3.4.3. Работы по подъему и укладке ремонтируемого газопровода разрешается выполнять после полного освобождения его от газа, конденсата и получения разрешения диспетчера и заказчика.

Для обеспечения безопасного проведения работ давление оставшегося в трубопроводе газа должно находиться в пределах 100-500 Па.

3.4.4. Работы по подъему и укладке газопровода разрешается производить только в присутствии лица, прошедшего проверку знаний в установленном порядке и ответственного за производство работ.

3.4.5. Перед подъемом газопровода должны быть выполнены все мероприятия, обеспечивающие безопасность его проведения и предотвращающие возникновение аварийных ситуаций.

3.4.6. Подъем и укладку газопровода следует осуществлять плавно, без рывков и резких колебаний.

3.4.7. Начало или конец поднимаемого участка газопровода должны находиться от линейных кранов или других мест защемления на расстоянии:

для газопроводов диаметром до 700 мм — не менее 40 м, 700 мм и свыше — не менее 50 м.

3.4.8. На время длительных остановок и в конце смены газопровод следует укладывать на лежки.

3.4.9. Работы по очистке поверхности газопровода при ремонте проводят в два этапа:

предварительный — очистка газопровода от старой изоляции;

окончательный — подготовка поверхности газопровода, проводимая после выполнения сварочно-восстановительных работ, перед нанесением нового изоляционного покрытия.

3.4.10. Очистку газопровода от старой изоляции и продуктов коррозии производят механическим способом специальными резцами, металлическими щетками, тросом (по специальной технологии), а также водяной струёй под давлением.

3.4.11. В местах, где механизированная очистка невозможна, разрешается очистку наружной поверхности газопровода от старой изоляции выполнять вручную с использованием щеток и скребков. При этом не допускается нанесение царапин, рисок, сколов основного металла и срезание сварных швов.

3.4.12. Очистка должна обеспечивать последующий визуальный осмотр и приборное обследование поверхности трубопровода.

3.5. Сварочно-восстановительные работы

3.5.1. После очистки газопровода от старой изоляции и продуктов коррозии приступает к работе комиссия по отбраковке труб.

3.5.2. Отбраковку труб осуществляют в соответствии с требованиями Инструкции по освидетельствованию, отбраковке и ремонту труб в процессе эксплуатации и капитального ремонта линейной части магистральных газопроводов (ВНИИгаз, М., 1991).

3.5.3. Газопровод на всем протяжении обследуют со всех сторон, т.е. по всему периметру, для выявления характера повреждения стенки трубы. Место дефекта на трубе обводят и нумеруют несмываемой краской.

Размеры дефекта (глубину, длину, ширину) замеряют. По результатам обследования трубопровода составляют акт.

3.5.4. Технологические операции по заварке дефектов, резке и сварке стыков катушек выполняют в соответствии с требованиями РД 51-108-86 «Инструкция по технологии сварки и резки труб при производстве ремонтно-восстановительных работ на магистральных газопроводах» .

3.5.5. Огневые работы на газопроводе производят в соответствии с требованиями Типовой инструкции по безопасному ведению огневых работ на газовых объектах Мингазпрома СССР, 1988.

3.5.6. Технологические операции по ремонту дефектов на газопроводе холодной сваркой с применением композитных материалов выполняют в соответствии с требованиями Руководящего документа по применению материалов фирмы «Диамант» для ремонтных работ на объектах нефтяной и газовой промышленности, утвержденного РАО «Газпром» и согласованного Госгортехнадзором РФ от 12.10.95 N 10-03/361.

3.6. Изоляционно-укладочные работы

3.6.1. Изоляционно-укладочные работы при капитальном ремонте магистральных газопроводов выполняют в следующей последовательности:

окончательная очистка газопровода;

нанесение грунтовки (праймера);

нанесение нового изоляционного покрытия;

укладка газопровода на дно траншеи.

3.6.2. Степень очистки наружной поверхности газопровода перед нанесением нового изоляционного покрытия отечественного производства должна отвечать требованиям ВСН 008-88.

3.6.3. Степень очистки наружной поверхности газопровода перед нанесением изоляционных покрытий импортного производства должна отвечать требованиям, указанным в технических условиях на эти покрытия.

3.6.4. Для защиты газопроводов от коррозии применяют покрытия на битумной основе, из полимерных пленочных материалов и другие виды изоляции.

3.6.5. При выборе типов и конструкций противокоррозионных покрытий, а также технологии их нанесения на газопровод следует руководствоваться ВСН 008-88 и СНиП 2.05.06-85.

3.6.6. При ремонте газопровода с заменой труб можно применять трубы с изоляционным покрытием, нанесенным в заводских или базовых условиях. В этих случаях на трассе выполняют работы по очистке и изоляции сварных стыков.

3.6.7. При выполнении изоляционно-укладочных работ газопровод укладывают в траншею совмещенным способом, при котором работы по очистке, изоляции и укладке трубопроводов производят в едином технологическом потоке.

3.6.8. Изоляционные покрытия наносят на подготовленную и загрунтованную поверхность газопровода механизированным способом.

3.7. Испытание отремонтированного газопровода

3.7.1. При капитальном ремонте магистральных газопроводов следует производить:

очистку полости, испытание на прочность и проверку на герметичность газопровода при ремонте с заменой труб;

испытание на прочность и проверку на герметичность трубопровода при ремонте с выполнением сварочно-восстановительных работ и заменой изоляционного покрытия или только с заменой изоляционного покрытия.

3.7.2. Испытание отремонтированных участков следует производить гидравлическим способом.

В исключительных случаях (отсутствие потребных объемов воды, большие перепады высот и т.п.) допускается испытание отремонтированного участка газопровода пневматическим способом при условии принятия необходимых мер безопасности, особенно при производстве пневмоиспытаний участков, расположенных в энергетических коридорах, в зонах минимальных расстояний от зданий и сооружений, пересечений с другими газопроводами и коммуникациями и т.д.

3.7.3. Под испытанием гидравлическим способом понимается испытание на прочность и проверка на герметичность трубопровода путем создания в неработающем участке трубопровода внутреннего давления выше максимального рабочего давления в течение определенного времени с использованием воды в качестве испытательной среды.

3.7.4. Газопроводы должны испытываться, согласно проекту, по специальной рабочей инструкции, составленной ремонтно-строительной организацией и заказчиком и согласованной с проектной организацией по каждому конкретному газопроводу с учетом местных условий производства работ.

3.7.5. Параметры и схемы производства работ по очистке полости и испытанию газопровода устанавливаются с учетом требований ВСН 011-88.

4. РЕМОНТ ГАЗОПРОВОДОВ В УСЛОВИЯХ БОЛОТ И МНОГОЛЕТНЕМЕРЗЛЫХ ГРУНТОВ

4.1. Виды нарушений проектных характеристик газопроводов

4.1.1. Нарушения проектных характеристик газопроводов должны выявляться в результате обследования трассы, которое производится специально назначенной комиссией, состоящей из представителей эксплуатирующей организации, а при необходимости с участием сторонних организаций, имеющих лицензии на проведение соответствующих обследований.

4.1.2. Комиссией составляется дефектная ведомость, в которой фиксируются вид и характер нарушений, их размер (объем) и привязка к пикетам трассы.

4.1.3. Дефектная ведомость является основанием для принятия решения о необходимости капитального ремонта на данном участке газопровода, а также базовым документом для разработки проекта на капитальный ремонт.

4.1.4. Для магистральных газопроводов, эксплуатируемых в условиях болот и многолетнемерзлых грунтов, все возможные нарушения проектных характеристик подразделяют на две группы:

1 — нарушения положения газопровода;

2 — дефекты самой трубы и покрытия.

4.1.5. Наиболее характерные виды нарушений проектного положения газопровода, а также основные методы их устранения приведены в Приложении 5.

4.1.6. Капитальный ремонт газопроводов в условиях болот и многолетнемерзлых грунтов с ликвидацией дефектов труб и покрытий производят только с отключением ремонтируемого участка газопровода и освобождением его от газа.

4.1.7. Если по режимам эксплуатации газопровода отключение участка, требующего ремонта, затруднено или невозможно, капитальный ремонт производят с прокладкой новой нитки (лупинга). После подключения лупинга к основному газопроводу дефектный участок отключают и демонтируют.

4.2. Строительство временных дорог и технологических проездов

4.2.1. Перед началом производства подготовительных работ необходимо провести обследование трассы и прилегающей местности с целью уточнения данных проекта на капитальный ремонт газопровода. При наличии отклонений необходимо скорректировать объемы работ и технологические решения проекта, а при необходимости — разработать дополнительные мероприятия по выполнению не учтенных в проекте строительно-монтажных работ.

4.2.2. Устройство вдольтрассовых технологических проездов, временных подъездных дорог и переездов через газопроводы должно выполняться в соответствии с требованиями ВСН 51-1-80 «Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов Министерства газовой промышленности» и, как правило, производиться без снижения давления газа.

4.2.3. Конструкции дорог и проездов могут быть неразборными или сборно-разборными и устанавливаются проектом, исходя из:

несущей способности грунтов;

наличия местных дорожно-строительных материалов;

сроков и темпов строительства;

вида транспортной техники.

Во всех случаях выбор конструкций дорог и технологических переездов должен быть подтвержден соответствующими технико-экономическими расчетами.

4.2.4. Дороги со сборно-разборным покрытием используют в качестве транспортных подъездных путей, сооружаемых на болотах I и II типов, на многолетнемерзлых и мелкодисперсных, сильно увлажненных грунтах.

Технические характеристики типовых сборно-разборных дорожных покрытий приведены в Приложении 6.

4.2.5. На переувлажненных минеральных и многолетнемерзлых грунтах, на обводненных и заболоченных участках трассы сооружают грунтовые дороги без покрытия.

При низкой несущей способности грунтов отсыпку насыпи производят непосредственно на материковый грунт. При строительстве дорог на грунтах с низкой несущей способностью устраивают искусственное основание из деревянного настила, хворостяной выстилки, нетканого синтетического материала (НСМ), резиновых матов и т.д. Типы дорожной одежды с прослойкой из НСМ в зависимости от типа грунта приведены в Приложении 7.

4.2.6. Грунт для сооружения грунтовых дорог разрабатывают в карьерах одноковшовыми экскаваторами и транспортируют к месту отсыпки дорожной насыпи. Отсыпка насыпи производится с послойным разравниванием и уплотнением грунта бульдозерами и дорожными катками.

4.2.7. Переезды транспортной и специальной строительной техники через действующие коммуникации допускаются только в специально оборудованных местах, расположение и конструкция которых определяются проектом производства работ и согласовываются с организациями, эксплуатирующими данные коммуникации.

4.2.8. Для обеспечения производства ремонтно-строительных работ в зимний период в условиях болот и многолетнемерзлых грунтов прокладывают временные зимние подъездные дороги и вдольтрассовые технологические проезды.

Зимние дороги и проезды могут быть устроены следующими способами:

снежно-уплотненные, образованные в процессе движения автотранспорта и строительных машин;

снежно-ледяные, образуемые на сильно обводненных болотах, водных переправах путем естественного промерзания или путем постепенной поливки небольших участков дорог.

4.2.9. Зимние дороги сооружают на поверхности земли и в снежных насыпях.

Основанием дорог на нулевых отметках является промерзший грунт. На слабых, плохо промерзающих грунтах основание дороги армируют лесными материалами, в безлесных районах — неткаными синтетическими материалами.

Зимние дороги в снежных насыпях устраивают в районах с большим снегопереносом (более 200 м 3 /м), а также в случаях, когда необходимо сглаживание продольного профиля дороги в местах пересечения оврагов, балок и резких понижений. На участках, где объема снега недостаточно, для возведения насыпи используют грунты.

Откосы снежной насыпи не должны быть круче, чем 1:3.

4.2.10. В зависимости от вида основания и срока действия зимние дороги подразделяют на четыре типа:

I — дороги, сооружаемые на нулевых отметках и в насыпях на промерзающих болотах I и III типов;

II — дороги, сооружаемые на плохо промерзающих увлажненных участках и болотах;

III — ледовые переправы;

IV — дороги с продленным сроком эксплуатации.

4.2.11. Конструктивные решения зимних дорог представлены в Приложении 8.

4.3. Разработка околотрубных траншей и выемок

4.3.1. Земляные работы следует выполнять в соответствии с требованиями СНиП III-42-80, СНиП 3.02.01-87 и настоящих Правил.

4.3.2. В зависимости от метода капитального ремонта в состав земляных работ могут входить:

устройство водоотводных канав;

устройство ограждающих дамб;

снятие плодородного слоя грунта;

разработка околотрубных траншей для заглубления трубопровода;

засыпка и обвалование оголенного или всплывшего газопровода;

разработка траншей для прокладки лупинга;

4.3.3. Разработка траншей для прокладки лупинга, а также карьеров для получения местного минерального грунта производится так же, как при строительстве трубопроводов.

4.3.4. При пересечении действующих подземных и воздушных коммуникаций они должны быть обозначены на месте производства работ определенным знаком, где должна быть указана и величина охранной зоны.

В случае обнаружения не указанных в проекте коммуникаций, подземных сооружений или обозначающих их знаков земляные работы должны быть приостановлены, на место работы вызваны представители заказчика и организаций, эксплуатирующих обнаруженные коммуникации, и приняты меры по предохранению обнаруженных подземных объектов от повреждения. При невозможности установления эксплуатирующей организации следует вызвать представителей местной исполнительной власти.

Разработка выемок, устройство насыпей и вскрытие подземных коммуникаций в пределах охранных зон допускаются при наличии письменного разрешения эксплуатирующих организаций.

В соответствии со СНиП 3.02.01-87 при пересечении разрабатываемых траншей с действующими коммуникациями, не защищенными от механических повреждений, разработка грунта землеройными машинами разрешается на следующих минимальных расстояниях:

для подземных, воздушных линий связи и электрических, магистральных трубопроводов и других коммуникаций, для которых существуют правила охраны, утвержденные Правительством, в соответствии с требованиями этих правил («Правил безопасности при эксплуатации магистральных газопроводов») предусматривается: «Земляные работы в полосе, ограниченной расстоянием 2 м по обе стороны от трубопровода, должны проводиться вручную в присутствии представителя эксплуатирующей организации»;

для стальных сварных, керамических, чугунных и асбестоцементных трубопроводов, каналов и коллекторов, при использовании гидравлических экскаваторов — 0,5 м от боковой поверхности и 0,5 м над верхом коммуникаций с предварительным их обнаружением с точностью до 0,25 м;

для прочих подземных коммуникаций и средств механизации, а также для грунтов с крупными включениями, независимо от вида коммуникаций и средств механизации — 2 м от боковой поверхности и 1 м над верхом коммуникаций с предварительным их обнаружением с точностью до 1 м;

на болотах и в грунтах текучепластичной консистенции механизированная разработка грунта над коммуникациями не разрешается.

Оставшийся грунт должен разрабатываться с применением ручных безударных инструментов.

4.3.5. Разработка околотрубных траншей выполняется при заглублении всплывших или выпученных участков трубопровода на болотах всех типов (без давления газа).

4.3.6. Околотрубные траншеи разрабатывают вдоль трубопровода с одной или с обеих сторон экскаватором, оборудованным обратной лопатой.

В зимнее время экскаватор перемещается вдоль трубопровода по замерзшей поверхности болота, а летом может работать со сланей, щитов или с пеноволокуш.

4.3.7. Место разработки и размеры околотрубной траншеи определяются проектом в зависимости от диаметра заглубленного газопровода, состояния грунта, способа балластировки и типа экскаватора.

4.3.8. При наличии на газопроводе балластирующих устройств перед разработкой околотрубной траншеи производят либо их демонтаж, либо разработку траншеи ведут на таком расстоянии от трубопровода, которое позволяет не демонтировать балластирующие устройства.

4.3.9. На болотах большой протяженности с низкой несущей способностью разработку околотрубной траншеи производят, по возможности, в зимнее время. Толщина слоя промерзания, достаточная для работы на нем землеройной техники, определяется по формуле:

где h — толщина льда, обеспечивающая безопасную работу экскаватора, см;

k — коэффициент проходимости: для гусеничных машин k = 9, для колесных k = 11;

a — коэффициент, зависящий от вида болота: для травянистых болот a = 2, для остальных a = 1,5;

Q — масса механизма в рабочем состоянии, т;

b — температурная поправка, равная 3 см, вводимая при температурах воздуха выше -5°С.

4.4. Засыпка и обвалование оголенного и всплывшего газопровода

4.4.1. Засыпка и обвалование оголенных и всплывших участков газопровода в условиях болот и многолетнемерзлых грунтов имеют целью закрепить газопровод от возможных дальнейших перемещений, а также защитить его от механических повреждений, воздействия солнечной радиации и уменьшить влияние газопровода на окружающую среду.

4.4.2. Конструкция и параметры засыпки и обвалования газопровода определяются проектом с учетом диаметра газопровода, инженерно-геологических характеристик грунта, фактического положения газопровода, наличия местных и промышленных материалов, а также с учетом естественной осадки грунта.

4.4.3. Засыпку и обвалование газопровода производят, как правило, привозным минеральным грунтом, добываемым в карьерах, или гидронамывом.

4.4.4. В местах глубокого сезонного оттаивания (более 1,0 м) многолетнемерзлых грунтов засыпку и обвалование газопровода производят с подстилкой в основание и на трубу полотна НСМ или резинотканевых матов, защищающих основание от размыва (рис. 1а).

В местах, где глубина сезонного оттаивания не превышает 1,0 м, возможно устройство обвалования с отсыпкой на грунтовое основание (рис. 1б).

4.4.5. При засыпке трубопровода грунтом, содержащим мерзлые комья, щебень, гравий и другие включения размером более 50 мм в поперечнике, изоляционное покрытие следует предохранять от повреждения присыпкой мягким грунтом на толщину 20 см над верхней образующей трубы или устройством защитных покрытий из НСМ и др.

4.4.6. Если к моменту ремонта верхняя образующая трубопровода находится не выше уровня земли, для защиты изоляционного покрытия от механических повреждений может применяться пенополимерный материал.

4.4.7. Обвалование необходимо выполнять из хорошо дренирующих грунтов: супеси, песка, гравия. При отсутствии на болоте поперечного тока грунтовых вод допускается применение суглинистых грунтов. Откосы обвалования назначаются в пределах от 1:1,25 до 1:1,5.

Для закрепления откосов обвалования поверх минерального грунта наносится слой плодородной почвы или торфа толщиной 0,2 м с последующим посевом многолетних трав.

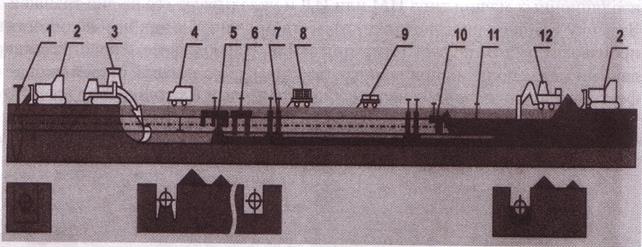

Схема расстановки техники на полосе производства работ по засыпке и обвалованию газопровода с применением НСМ представлена на рис. 2.

4.4.8. Для обеспечения оттока поверхностных вод при обваловании трубопровода необходимо предусмотреть строительство водопропускных сооружений, тип и конструкции которых определяются проектом.

4.5. Заглубление и балластировка газопровода

4.5.1. Заглубление и балластировка всплывших и выпучившихся участков газопровода, а также балластировка вновь прокладываемых участков взамен демонтируемых должны производиться в соответствии с ВСН 007-88, ВСН 013-88, а также настоящими Правилами.

4.5.2. Способы заглубления и балластировки определяются проектом на капитальный ремонт газопровода, исходя из конкретных грунтовых условий, расчетных нагрузок, наличия местных строительных материалов и экономических обоснований.

4.5.3. В зависимости от фактического состояния газопровода работы по заглублению и балластировке могут предусматривать:

восстановление нарушенной балластировки;

дополнительную балластировку трубопровода;

опуск (дозаглубление) и пригрузку незабалластированных ранее участков трубопровода.

Рис. 1. Конструкция обвалования всплывшего трубопровода:

а — с подстилкой полотна НСМ или резинотканевых матов; б — с отсыпкой на грунтовое основание; 1 — трубопровод; 2 — полотно НСМ или резинотканевые маты; 3 — минеральный грунт; 4 — торфяной слой

Рис. 2. Схема расстановки техники на трассе при производстве обвалования газопровода:

1 — трубопровод; 2 — заготовка НСМ; 3 — обвалование; 4 — автосамосвал; 5 — бульдозер; 6 — одноковшовый экскаватор; 7 — передвижной вагон-домик; 8 — отвал снега; 9 — привозной грунт; 10 — переходный мостик

4.5.4. Для заглубления без разрезки и демонтажа газопровода на болотах производят разработку околотрубной траншеи с одной или с обеих сторон от газопровода. Болотный грунт выдавливается из-под трубопровода в околотрубные траншеи под действием собственного веса трубы и балластирующих устройств. Первоначальная глубина околотрубной траншеи должна быть больше расчетной глубины опускания газопровода, т.е. необходимо учитывать запас пространства для размещения грунта, выдавливаемого из-под трубы (рис. 3).

4.5.5. Конструктивные решения балластировки газопровода с применением полимерных полотнищ (рис. 4) должны определяться проектом в зависимости от типа и состояния минерального грунта.

На участках, где скорость течения талых вод вдоль оси трубопровода менее 0,2 м/с, закрепление трубопровода допускается без устройства поперечных перемычек. На остальных участках необходимость сооружения поперечных грунтовых перемычек определяют проектом с учетом конкретных инженерно-геологических условий.

Балластировку газопровода указанным методом выполняют в два этапа:

расстилка полотнищ, подготовленных в базовых условиях, по трубе и стенкам траншеи;

заполнение образованной полости привозным минеральным грунтом, не содержащим Твердых и мерзлых включений размером более 50 мм в поперечнике.

Размотку и укладку полотнищ в траншею при ручном способе производства работ осуществляют с устанавливаемых над траншеей переходных трапов. При механизированной размотке и укладке полотнищ установка переходных трапов не требуется.

Соседние полотнища укладываются в траншею с взаимным перекрытием (нахлестом), которое должно, быть не менее 50 см. Нахлест делают по направлению тока талых вод (подобно кровле крыш).

С целью предотвращения сползания (срыва) полотнища в траншею при отсыпке, балластного грунта его края закрепляют штырями, заглубляемыми в грунт.

Отсыпку балластного грунта осуществляют одноковшовым экскаватором со стороны технологического проезда. Применять бульдозер допускается только для окончательной засыпки траншеи и формирования валика.

Замыкание полотнищ по верху балластного грунта выполняют с помощью штырей, скобили сшиванием проволокой.

4.5.6. Полимерно-контейнерные балластирующие устройства (ПКБУ) с грунтовым заполнением (рис. 5) изготавливаются по ТУ 6-19-210-82 и представляют собой соединенные четырьмя силовыми лентами два контейнера из мягкого, долговечного, синтетического материала с металлическими распорными рамками.

Рис. 3. Заглубление всплывшего газопровода путем разработки околотрубных траншей:

а — первоначальное положение всплывшего газопровода; б — положение газопровода после разработки околотрубных траншей: 1 — положение всплывшего газопровода; 2 — промерзший торфяной слой; 3 — непромерзший торфяной слой; 4 — уровень минерального грунта или многолетней мерзлоты; 5 — ореол оттаивания грунта; 6 — профиль околотрубных траншей; 7 — положение газопровода после разработки околотрубных траншей

Рис. 4. Схема балластировки заглубляемого трубопровода грунтом с применением полимерных полотнищ:

а — в песчаных грунтах; б — в глинистых грунтах; 1 — минеральный грунт; 2 — трубопровод; 3 — полотнище; 4 — профиль околотрубной траншеи после оплывания грунта; 5 — первоначальный профиль околотрубной траншеи

ПКБУ допускается применять на болотах глубиной, не превышающей глубины траншеи.

Ленты изготавливаются из синтетического материала. Между лентами вшиты вертикальные противоразмывные перегородки. Технические характеристики ПКБУ приведены в таблице.

Источник