РЕМОНТНЫЕ МАСТЕРСКИЕ

РЕМОНТНЫЕ МАСТЕРСКИЕ и ремонтные заводы. В соответствии с решением февральского (1947) Пленума ЦК ВКП(б) для выполнения работ по техническому обслуживанию и Проведению ремонта тракторов, комбайнов и сельскохозяйственных машин установлены следующие типы ремонтных предприятий: ремонтные мастерские при МТС и совхозах с автопередвижными мастерскими в своём составе, межрайонные мастерские капитального ремонта (ММКР) (на 15 — 20 МТС) и ремонтные заводы (РЗ) (1 — 2 на область). Кроме того, МТС совместно с колхозами организуют при тракторных бригадах полевые мастерские тракторной бригады.

Постановлением Совета Министров СССР и ЦК КПСС «О мерах по дальнейшему улучшению работы машинно-тракторных станций» (1953) предусмотрено строительство постоянных полевых станов для тракторных бригад и поставка в 1954 — 1955 для МТС 80 тыс. полевых вагончиков, 18 тыс. автопередвижных мастерских для технического обслуживания тракторных бригад.

Полевая мастерская тракторной бригады обычно сооружается силами тракторной бригады при содействии и помощи колхозов, обслуживаемых бригадой. Для строительства используют местные материалы: дерево, саман, камень, камыш с глиняной обмазкой и др. Размер мастерской устанавливают из расчёта одновременной постановки на технический уход двух тракторов любой марки. В отдельных случаях под мастерскую используют соответствующие помещения в колхозах. Помимо набора оборудования и инструмента, бригадная мастерская имеет монтажный стол, стеллажи для укладки деталей, подставки для облегчения разборки тракторов и отдельных агрегатов и смотровую яму для удобства снятия картера и осмотра подшипников коленчатого вала. Чтобы устранить осыпание земли, стенки смотровой ямы обшивают досками или выкладывают бутовым камнем. Вдоль ямы к их стенкам прикреплены рейки, на к-рые укладывают доски для сиденья. Приспособления и монтажные инструменты, имеющиеся в мастерской, размещают на особых щитах, подвешиваемых на стенах.

Наборы инструмента работников тракторных бригад. Трактористы, комбайнеры, бригадиры и участковые механики д. б. обеспечены соответствующим набором инструмента и ремонтными материалами для технического обслуживания тракторов и с.-х. машин во время их работы. Набор инструментов комплектует мастерская МТС перед началом полевых работ и выдаёт, соответственно, трактористам, бригадирам и участковым механикам. По окончании полевых работ мастерская принимает эти инструменты по акту, просматривает, ремонтирует и пополняет — взамен изношенных.

Автопередвижная мастерская при МТС и совхозах предназначена для проведения сложного технического ухода и ремонта тракторов и с.-х машин в период полевых работ. Автопередвижные мастерские производят работу непосредственно на стане тракторной бригады и в поле. Передвижную мастерскую обслуживает специальная бригада ремонтных рабочих, являющихся постоянными рабочими МТС. Объём работ автопередвижной мастерской определяют планом технического ухода за тракторами, комбайнами и др. машинами тракторных бригад. Учёт оборудования, расхода запасных частей и материалов, принадлежащих передвижной мастерской, а также оформление и учёт выполненных работ производят по установленному в МТС порядку.

Ремонтные мастерские при МТС и совхозах предназначены для проведения ремонта тракторов, комбайнов сельскохозяйственных машин, атомобилей, оборудования животноводческих ферм и энергетических установок колхозов.

Кроме того, мастерские выполняют отдельные работы, связанные с проведением технического ухода за тракторами и с.-х. машинами, зарядку аккумуляторов, ремонт автомобильной резины и изготовление деталей, гл. обр., для с.-х. машин, а также простейших деталей ремонтного размера для тракторов, к-рые не изготовляет пром-сть как запасные части. Разработаны новые типовые проекты, по к-рым строят ремонтные мастерские при МТС. Оборудование всех действующих мастерских и строящихся по новым типовым проектам производится по единой типовой номенклатуре.

В состав ремонтной мастерской при МТС входят тракторосборочный цех с отделениями: наружной мойки, разборочным, моечным, моторосборочным, испытательным, электроремонтным, медницко-заливочным и вулканизанионным, ремонтно-механический цех со сварочным; кузнечным и слесарно-механическим отделениями; вспомогательные помещения: комплектовочная и инструментальная кладовая, контора, бытовые помещения и силовая станция; цех для ремонта комбайнов и сельскохозяйственных машин.

Схема технологического процесса ремонта тракторов. При ремонте тракторов выполняются след. работы: подготовка к ремонту, наружная мойка, разборка на узлы и детали, мойка деталей и дефектовка, ремонт деталей, замена изношенных деталей новыми или отремонтированными, сборка и испытание двигателя, сборка, обкатка и окраска трактора.

В ремонтных мастерских МТС тракторы ремонтируют узловым методом. При узловом методе ремонта разборочно-сборочные работы, а также ремонт и сборку отдельных агрегатов и узлов трактора делают специализированные рабочие на спец. организованных рабочих местах. Число рабочих по специальности и квалификации, необходимых для разборки трактора, ремонта отдельных узлов и сборки трактора, определяют в зависимости от программы мастерской, технологии и трудоёмкости работы. В соответствии с узловым методом производственный процесс ремонта в мастерских МТС должен быть организован по след. схеме.

Подготовка к ремонту. Трактор самоходом или на буксире доставляют в мастерскую, к месту наружной мойки, где его очищают от грязи специально оборудованной для наружной мойки машиной (см. Моечные машины). При оборудовании мастерских рельсовыми путями трактор перед въездом в мастерскую устанавливается на тележку. Перед началом мойки и очистки трактора из системы охлаждения спускают воду, топливо и масло сливают в переносные бачки и сдают на нефтесклад для дальнейшего использования, а также снимают электрооборудование. После наружной мойки делают полную разборку трактора. С трактора снимают двигатель в собранном виде и устанавливают на стенд-тележку катучей балкой, обслуживающей разборочное отделение. Двигатель и все остальные узлы, снятые с трактора, разбирают, применяя при этом спец. комплект инструментов и приспособлений. При разборке мелкие детали укладывают в проволочные корзины. Рама трактора, установленная на тележке, передвигается по рельсовым путям в, сборочное отделение мастерской.

Мойка и дефектовка. Разобранные детали на тележке перевозят в моечное отделение, где их моют в ванне с горячим щелочным раствором; после чего промывают горячей водой для освобождения от налёта щёлочи. Вымытые детали укладывают на дефектовочный стол; их осматривает и проверяет дефектовщик под руководством механика-контролёра. В результате контроля детали сортируют на 3 группы: 1) детали годные, направляемые на комплектовку или непосредственно на место сборки узлов трактора или двигателя, 2) детали, требующие ремонта, отправляемые в соответствующие отделения ремонтно-механического цеха; 3) негодные детали, к-рые вывозят на утильсклад, расположенный вне мастерской. Проверку деталей производят контрольно-измерительными инструментами. Блоки, головки, всасывающие и выхлопные трубы проходят гидравлическое испытание водяным насосом ручного действия. На каждый трактор контролёр-дефектовщик составляет дефектовочную ведомость, к-рую, по проверке заведующим мастерской, передают в комплектовочное отделение.

Комплектование деталей. Комплектовщик на основании дефектовочной ведомости комплектует детали для сборки узлов. Для этой цели он после дефектовки принимает годные детали, не требующие ремонта; получает из отделений ремонтно-механического цеха мастерской отремонтированные детали; выписывает и получает со склада новые запасные части, взамен выбракованных. Укомплектовывает узлы тракторов, соблюдая при этом технические условия по подбору сопрягаемых деталей и не допуская обезличивания основных специально замаркированных деталей; передаёт на рабочие места скомплектованные им детали по узлам. Громоздкие детали (блоки, головки, корпуса и т. п.) направляет непосредственно на соответственные рабочие места.

Ремонт деталей. После разборки и мойки детали, требующие ремонта, передают в медницкое, сварочное, кузнечное и слесарно-механическое отделения. Последовательность прохождения деталей через неск. отделений устанавливается мастером ремонтно-механического цеха. Отремонтированные детали принимает механик-контролёр.

Ремонт базисных деталей. При ремонте базисных деталей (рама трактора, корпус коробки перемены передач, блок двигателя) восстанавливают посадочные места, места креплений, резьбовые отверстия и др. элементы базисных деталей. Для ремонта базисных деталей применяют спец. приспособления (см. Ремонтное оборудование).

Ремонт и сборку узлов двигателя ведут по след. отдельным рабочим местам: а) ремонт блока, всасывающей и выхлопной труб, шкива вентилятора и др.; б) ремонт и сборка головки цилиндров с клапанным механизмом, в) сборка шатунно-поршневой группы; г) ремонт и сборка маслонасоса, вентилятора, регулятора, муфты сцепления; д) ремонт и проверка электрооборудования; е) ремонт карбюраторов и дизельной топливной аппаратуры; ж) сборка блока и приработка подшипников на стенде; з) сборка двигателя. На ремонте и сборке узлов на весь ремонтный период закреплены слесари-сборщики, специализированные на сборке одного или неск. узлов. Они выполняют слесарную обработку и подгонку деталей узла и сборку узлов из деталей годных, новых или отремонтированных, имеющих отметку механика-контролёра.

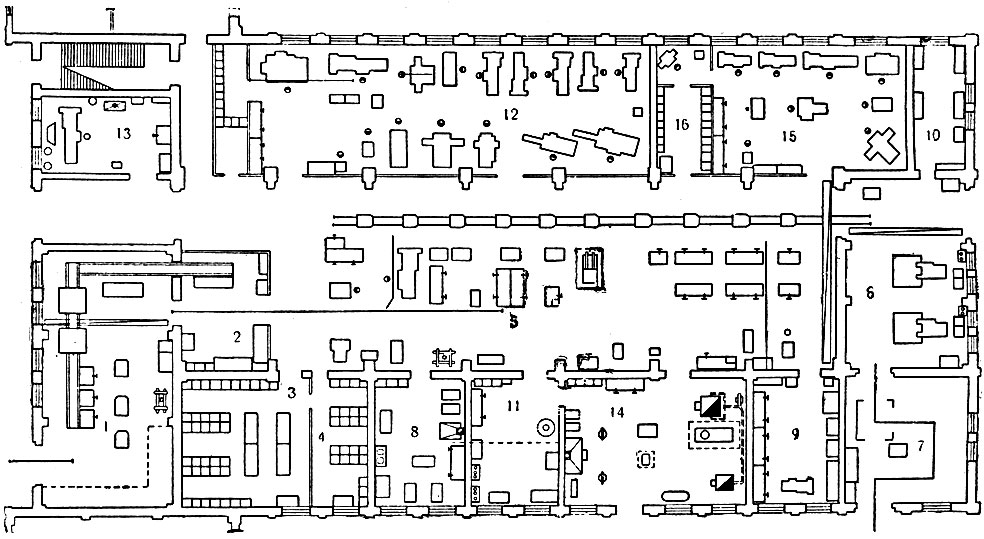

Межрайонная мастерская капитального ремонта (ММКР) на 600 капитальных ремонтов в год: 1 — разборочно-моечное отделение; 2 — контрольно-сортировочное отделение; 3 — комплектовочное отделение со складом годных деталей; 4 — склад деталей, ожидающих ремонта; 5 — сборочное отделение; 6 — испытательная станция и контрольный осмотр; 7 — участок окраски двигателей; 8 — медницко-радиаторное отделение; 9 — электроремонтное отделение; 10 — отделение ремонта топливной аппаратуры; 11 — сварочное отделение; 12 — слесарно-механическое отделение; 13 — отделение металлизации; 14 — кузнечно-термическое отделение; 15 — отдел главного механика с инструментальным участком; 16 — инструментальная кладовая

При сборке узлов необходимо соблюдать установленные технические условия и предъявлять собранные узлы механику-контролёру для контроля и испытания.

Сборку двигателя производят на рабочих местах мотороремонтного отделения сборщики, специализированные только на сборке двигателей. Они собирают двигатель из узлов и передают его в испытательное отделение для обкатки и испытания.

Испытание двигателя. В испытательном отделении собранный двигатель обкатывают и испытывают на мощность и расход топлива, а также производят контрольный осмотр на стенде. Двигатель, удовлетворяющий техническим условиям, передают в сборочный цех для установки его на трактор.

Ремонт и сборку узлов шасси трактора выполняют в тракторосборочном цехе по отдельным узлам: коробка перемены передач, диференциал, бортовые фрикционы, передняя ось с колёсами, подвески трактора и гусеницы, рулевое управление. Трактор собирают из отдельно отремонтированных узлов на тележках, передвигаемых по рельсовым путям, а в мастерских, где нет рельсовых путей, — на постоянных сборочных местах. Двигатель, доставленный из испытательного отделения, устанавливают на шасси посредством катучей балки. При сборке трактора проверяют соосность двигателя с коробкой передач. После этого устанавливают радиатор, крылья, капот, электрооборудование и др. По окончании обкатки трактора и устранении обнаруженных дефектов трактор окрашивают и сдают его приёмочной комиссии.

Ремонт комбайнов выполняют в цехе ремонта комбайнов узловым методом. Для ремонта узлов комбайнов организованы след. рабочие места: ремонт режущей части и хедера; ремонт цепей и цепных транспортёров; ремонт барабанов и валов; ремонт полотен (в столярно-плотницком отделении); ремонт очисток, битеров и выполнение всех жестяницких работ. Ремонтные операции, не входящие в номенклатуру работ, выполняемых на рабочих местах, исполняют рабочие в других цехах. Отремонтированные узлы и детали принимает механик. Собранный комбайн обкатывают в присутствии механика и комбайнера, закреплённого за данным комбайном. При ремонте молотилок разборочно-сборочные работы выполняют машинисты. Ремонт других с.-х. машин проводят слесари.

Межрайонные мастерские капитального ремонта (ММКР) (на 15 — 20 МТС) предназначены для проведения полного капитального ремонта тракторных и комбайновых двигателей, а также для ремонта отдельных узлов и агрегатов — магнето, динамо, шлифовки коленчатых валов, распределительных валов, расточки блоков, ремонта топливной аппаратуры, муфт сцепления. Типовая ММКР (рис. ) (с годовой программой капитальных ремонтов тракторных двигателей — 600 шт., пусковых двигателей — 300 шт., моторов комбайнов — 175 шт.) имеет след. цехи, отделения и вспомогательные помещения. Мотороремонтный цех с отделениями: разборочно-сборочным, контрольно-сортировочным, комплектовочным (со складом готовых деталей и складом деталей, ожидающих ремонта), сборочным (с участками сборки двигателя, испытательной станцией и окраски двигателей), медницко-радиаторным, ремонта топливной аппаратуры и электроремонтным отделением. Цех восстановления и изготовления деталей с отделениями: слесарно-механическим, сварочным, кузнечно-термическим отделением металлизации. Отдел главного механика. Столярно-плотницкая мастерская. Вспомогательные помещения: инструментальная кладовая и кладовая цеха восстановления и изготовления деталей, отдел технического контроля, контора, бытовые помещения, склад деталей, ожидающих ремонта, кладовая, силовая (электростанция), котельная. Складскую группу (на усадьбе мастерской): материальный склад, склад двигателей, запасных частей, металла, жидкого топлива, твёрдого топлива, склад стружки и утиля и склад леса.

Схема организации технологического процесса. Двигатели и отдельные агрегаты, отправляемые для ремонта в мастерскую, д. б. очищены от грязи и иметь при себе все основные узлы и детали и сопроводительные документы. Двигатели и отдельные агрегаты, поступившие в мастерские на ремонт, осматривает мастер-приёмщик заказов в присутствии заказчика и оформляет приёмочным актом; после оформления акта их отправляют на склад ремонтного фонда. По мере необходимости, двигатели со склада подвозят в разборочно-моечное отделение мастерской, где устанавливают кран-балкой на стенды для полной их разборки. Электрооборудование и топливную аппаратуру, снятые с двигателя, сразу же направляют в соответствующие отделения для прохождения всего цикла ремонта. Все детали, после разборки узлов, укладывают комплектно, по узлам в спец. корзины и по рольгангу подают в моечную машину. Высохшие детали по рольгангу доставляют в контрольно-сортировочное отделение для наружного осмотра и обмера. Блоки, головки блоков, всасывающие и выхлопные трубы проходят гидравлическое испытание. В результате контроля детали сортируют на 3 группы: 1) детали годные направляют на комплектовку, 2) детали, нуждающиеся в ремонте, отправляют на склад деталей, ожидающих ремонта; 3) негодные детали идут в утиль.

Контролёр составляет на каждый двигатель дефектовочную ведомость, передаваемую затем в комплектовочное отделение для укомплектования узлов двигателя. Детали, требующие ремонта, направляют (со склада деталей, ожидающих ремонта) в отделения ремонтного цеха, цеха восстановления и изготовления деталей, в сопровождении маршрутной карты, указывающей все последовательные операции, к-рые они должны проходить. Тяжёлые детали, как то: блоки, головки блоков, маховики и др., минуя склад деталей, ожидающих ремонта, отправляют непосредственно на посты ремонта и сборки узлов двигателя, где они проходят весь требуемый слесарный ремонт. Базисные поверхности (гнёзда коренных подшипников блока) восстанавливают. Отремонтированные и принятые отделом технического контроля (ОТК) детали сдают в комплектовочное отделение или на склад годных деталей. Крупные детали (не обезличиваемые) маркируют и после ремонта сдают ОТК прямо на постах ремонта и сборки узлов (табл.).

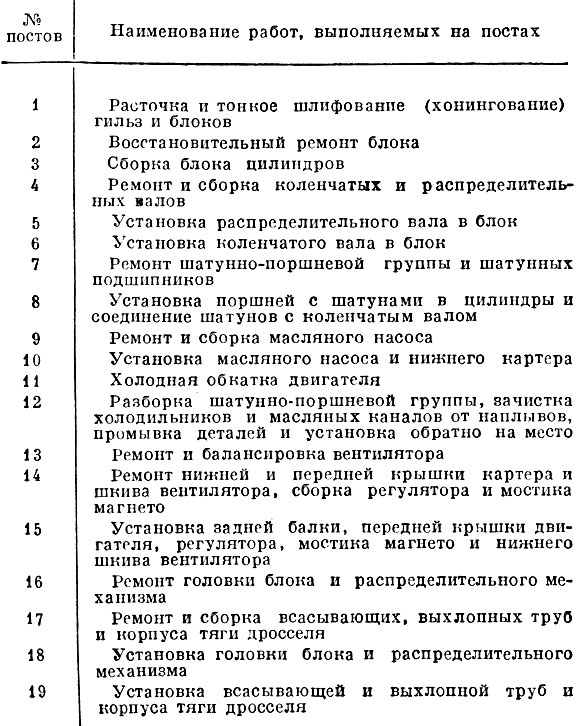

Посты ремонта и сборки, двигателей

Сборку двигателей производят по поточному методу. Однако, при небольшой программе мастерской и одновременно большой разномарочности ремонтируемых двигателей, поточность представляет цепочку отдельных постов. Собирают двигатели на тележках, к-рые передвигают по рельсовому пути, проложенному от контрольно-сортировочного отделения через весь участок сборки двигателей с выходом в испытательную станцию. Вдоль рельсового пути располагают посты сборки двигателя, параллельно и соответственно к-рым находятся посты ремонта и сборки узлов. Отремонтированные и собранные узлы принимаются ОТК непосредственно на постах и передаются на линию сборки двигателя. Собранный двигатель передвигают по рельсовому пути на испытательную станцию. Кран-балкой двигатель снимают со стенда, устанавливают на тормозную установку. На тормозной установке двигатель проходит последовательно: холодную обкатку, обкатку на газе вхолостую, под нагрузкой, испытание. После испытания двигателя, здесь же производят контрольный осмотр его, устранение мелких дефектов и доукомплектовку двигателя. Принятые ОТК двигатели окрашивают на участке окраски и отправляют на склад отремонтированных двигателей. Приём двигателя ОТК оформляется соответствующим актом, с к-рым он и передаётся заказчику.

Подлежащие ремонту отдельные агрегаты и детали: магнето, динамо, топливная аппаратура, муфта сцепления, коленчатые валы, распределительные валы, гильзы и радиаторы — поступают со склада ремонтного фонда непосредственно в соответствующие отделения мастерской, где и производят разборку, мойку, очистку, дефектовку и ремонт этих агрегатов, узлов и деталей.

Энергоснабжение межрайонных мастерских капитального ремонта производится от сетей местных, районных и государственных электростанций. В случае их отсутствия в районе расположения мастерской энергоснабжение производится от собственной электростанции.

Ремонтные заводы (1 — 2 на область) предназначены для проведения капитального и текущего ремонта автомашин, станков и стационарных двигателей для МТС, капитального ремонта двигателей дизельных тракторов, изготовления ремонтного оборудования, съёмников и приспособлений для мастерских МТС и тракторных бригад, а также электродвигателей и радиостанций «Урожай». Программы отдельных ремонтных заводов разнообразны. Производство ремонтного и др. оборудования на ремонтных заводах составляет значительную часть их программы. Объекты ремонтного и др. оборудования для МТС изготовляются значительными партиями по специально разрабатываемой технологии. Ремонт автомобилей, их агрегатов, стационарных двигателей и станков производится по след. схеме производственного процесса. Автомобили, агрегаты, стационарные двигатели и станки зaказчик доставляет на завод для ремонта, где их тщательно осматривают, составляют приёмо-сдаточный акт и после этого направляют: а) автомобили — на площадку машин, ожидающих ремонта; б) агрегаты, стационарные двигатели и станки — на спец. склад.

Поступающие в разборочно-сборочный цех объекты ремонта моют и затем разбирают на агрегаты и на детали, при этом снятые с машин платформы, кабины, подушки, радиаторы, бензобаки и т. п. передают в собранном виде в кузовное отделение; электрооборудование, проводку, карбюраторы, бензо-, масло-, водонасосы и т. п.- в отделение ремонта электрооборудования и приборов питания. Освобождённую от агрегатов и деталей раму очищают, делают разбраковку, ремонт, контролируют на качество и подают в помещение сборки — ремонтно-сборочный цех. Детали остальных разобранных в цехе агрегатов промывают в моечной машине, с них удаляют нагар и накипь, чистые детали направляют в разбраковочную ОТК, где тщательно осматривают, промеряют и испытывают. В результате контроля детали сортируют на 4 группы, с составлением дефектовочной ведомости и отметкой краской: 1) годные детали направляют в комплектовочную; 2) негодные детали вывозят на склад утиля; 3) детали, нуждающиеся в ремонте, отправляют на склад деталей, ожидающих ремонта, а блоки цилиндров и коленчатые валы — в моторное отделение через комплектовочную; 4) детали, требующие прогонки резьбы, зачистки заусенцев, переклёпки феррадо, замены втулок и т. п., передают в слесарно-подгоночную группу при комплектовочной.

В соответствии с назначением, производственной программой и принятой схемой производственных процессов завод имеет след. цехи и отделения.

Разборочно-сборочный цех с отделениями: разборочно-комплектовочное, электрооборудования и приборов питания, мотороремонтное, агрегатно-автомобилесборочное, кузовное и контора цеха. Литейный цех, в состав к-рого входит: землезаготовительная, формовочная, склады шихт для цветного и чёрного литья, склад моделей, плавильная, стержневая, сушилка, обрубочная, сатураторная и контора цеха. Цех восстановления и изготовления деталей с отделениями: слесарно-механическое, тепловое отделение, включающее: кузницу, термическую, рессорную, газо-электросварочную, металлизационную, гальваническое, промежуточный и межоперационный склад цеха и контора цеха. Инструментальный цех, куда входят: слесарно-механическое отделение, инструментально-чертёжно-раздаточная и контора цеха. Отдел главного механика (ОГМ) в составе: ремонтно-механического цеха, ремонтно-электро-сантехнического цеха, ремонтно-строительного и тарного отделения, кладовой ОГМ и конторы ОГМ. Прочие отделы и службы.

См. также Ремонт тракторов и сельскохозяйственных машин, Ремонтное оборудование.

Литература: Ефремов В., Ремонт автомобилей, ч. 1 — 2, М. — Л., 1948; Казарцев В., Ремонт машин (тракторов, автомобилей и сельскохозяйственных машин), 2 изд., М. — Л., 1949; Кутовой И., Федосеев А., Справочник по оборудованию ремонтных мастерских и заводов сельского хозяйства, 2 изд., М., 1952; Семенов В., Лабораторно-практические занятия по ремонтному делу, М., 1953; Типовая технология ремонта тракторов в мастерских МТС [Серия альбомов инструкционно-технологических указаний, технологических и технических условий], М., 1950 — 53; Типовые проекты Гипросельхоза Министерства сельского хозяйства СССР, М., 1950 — 53.

- Сельскохозяйственная энциклопедия. Т. 4 (П — С)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное — М., Государственное издательство сельскохозяйственной литературы, М. 1955, с. 670

Источник