- Ремонтное производство

- Коротко о статье

- Проблематика

- Бизнес-процесс предприятия

- Первый этап — разборка и дефектация

- Второй этап — ремонт и сборка

- Сквозной пример в 1С:ERP

- Нормативно-справочная информация

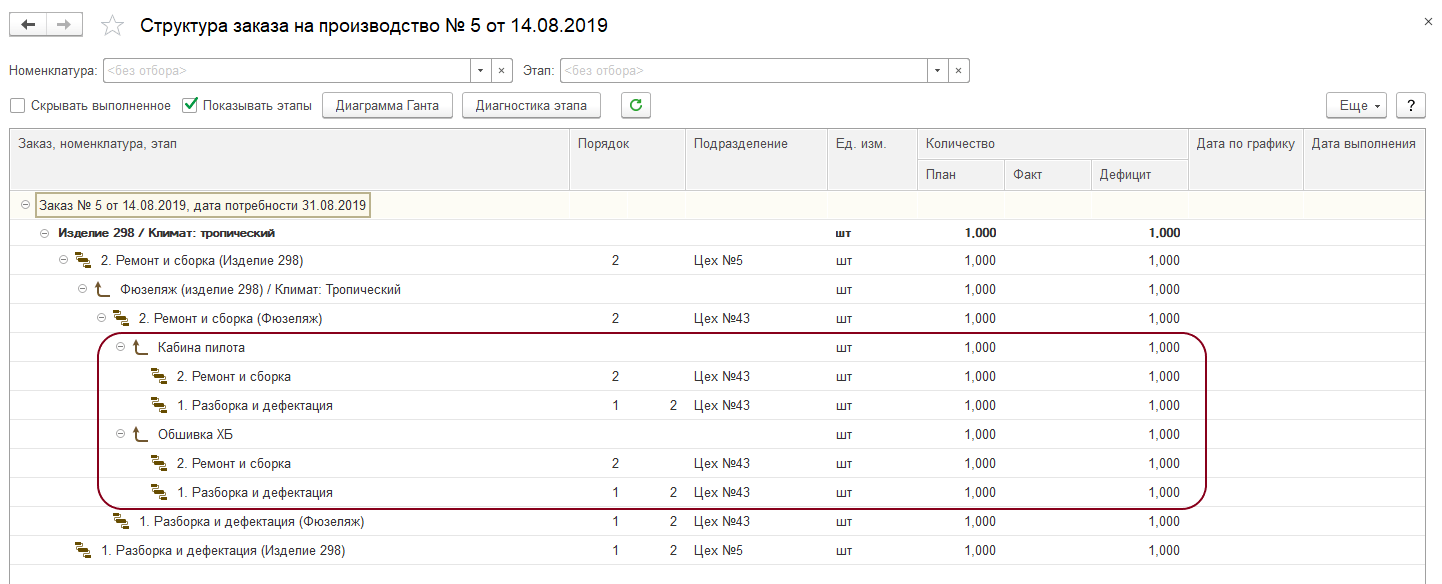

- Шаг 1

- Шаг 2

- Шаг 3

- Шаг 4

- Заказы на ремонт и планирование

- Шаг 5

- Шаг 6

- Приемка техники в ремонт

- Шаг 7

- Шаг 8

- Дефектация и ремонт изделия

- Шаг 9

- Шаг 10

- Шаг 11

- Ремонт комплектующих

- Шаг 12

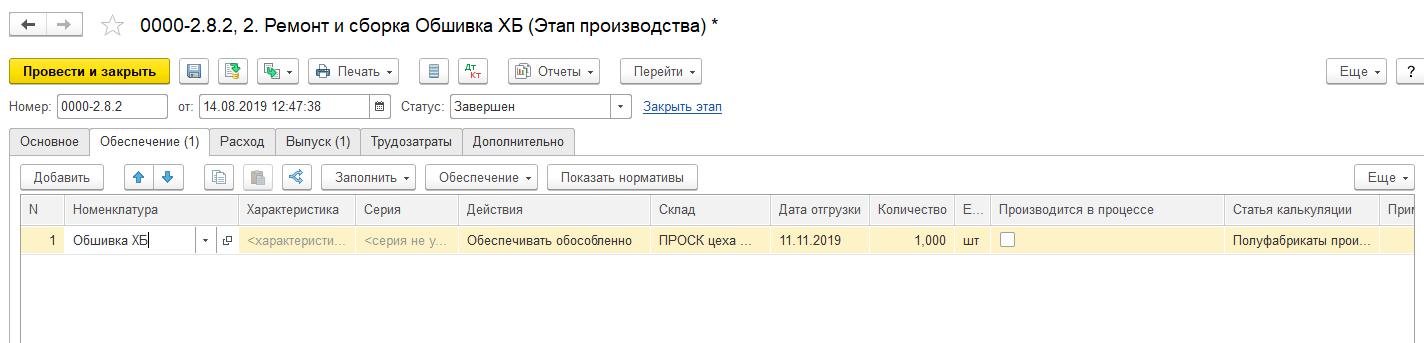

- Изготовление в процессе ремонта

- Шаг 13

- Отгрузка клиенту и закрытие заказов

- Шаг 14

- Шаг 15

- Дополнительные схемы для управления ремонтами в 1С:ERP

- Схема «Сначала все разобрать — потом все собрать»

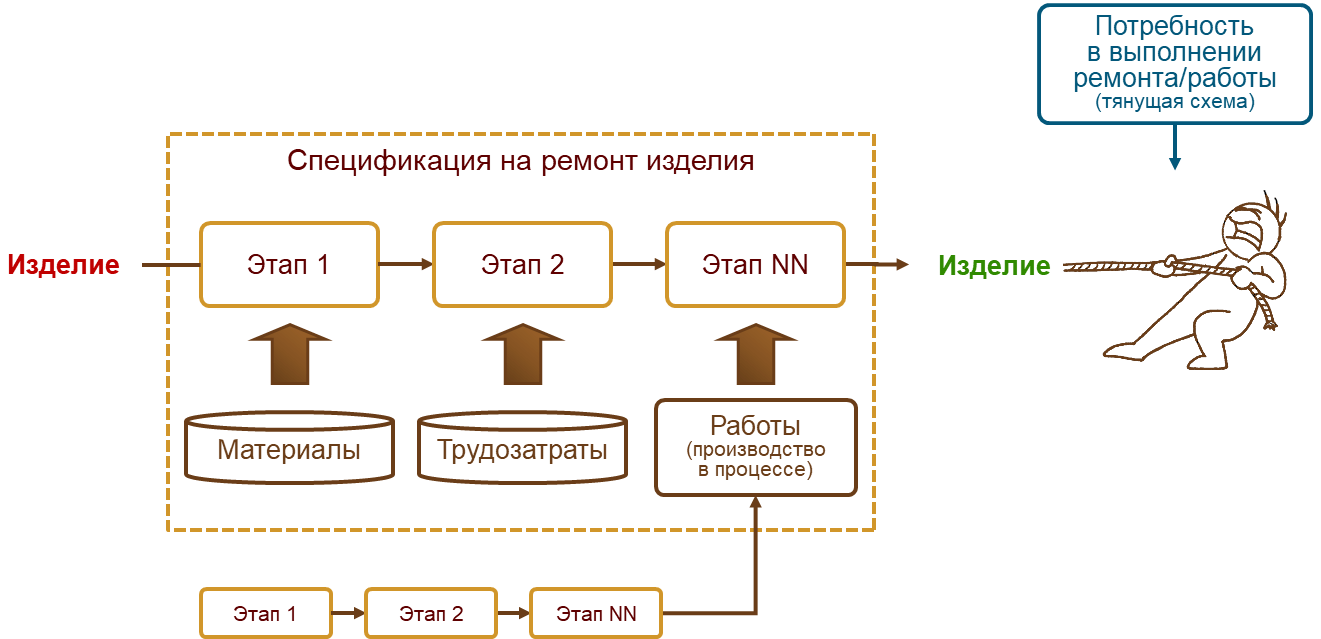

- Производство работы по ремонту изделия

- Ремонт без учета компонентов

- Ремонт без спецификации

- Заключение

- Автор:

- Музыченко Дарья

Ремонтное производство

Коротко о статье

В сферу деятельности многих производственных предприятий входит не только изготовление новой продукции, но и предоставление услуг по ее ремонту (гарантийному, капитальному, текущему).

В статье рассматриваются возможности системы 1C:ERP для автоматизации учета ремонтных работ.

В первой части разобран большой сквозной пример, основанный на реальных требований авиастроительного предприятия.

Во второй части статьи кратко обозначены другие возможности 1C:ERP для автоматизации ремонтного производства, описаны схемы работы и особенности учета.

В дополнение к статье рекомендуем вебинар:

Вебинар «Управление ремонтным производством в 1С:ERP»Проблематика

На первый взгляд может показаться, что в ремонтном производстве нет ничего сложного: зная технологию изготовления, можно без труда разобрать изделие, заменить детали и снова собрать.

Фактически же процесс ремонта — это уникальная последовательность технологических операций для приведения ремонтируемого изделия в работоспособное состояние.

Осуществление этого процесса предполагает тщательную конструкторскую и технологическую подготовку: разработку рабочих чертежей, технических условий, технологических карт, проектирование и изготовление специальных инструментов и приспособлений, определение потребности в запчастях, материалах, оснастке и инструментах.

Так или иначе это все присуще и процессу изготовления продукции. Так в чем же сложность автоматизации именно ремонтного производства?

- До начала разборки состав изделия часто неизвестен. Это характерно для технологически сложных изделий (авиация, машиностроение, двигателестроение и т. п.), где у каждого экземпляра уникальный состав из-за частого изменения конструкторской документации и индивидуальных параметров, запрошенных клиентом при заказе.

- Неизвестно как будет выглядеть ремонт конкретного экземпляра, это зависит от результатов разборки и дефектации. Мы не знаем, какие детали придется отремонтировать или заменить, пока не разберем полученное в ремонт изделие.

- Необходимо заранее планировать закупку материалов и комплектующих с учетом вероятности разных исходов дефектации. Если закупать материалы только под фактические потребности, срок ремонта может затянуться. Планирование закупок по заранее собранной статистике дает возможность минимизировать эти риски и выполнить работу в срок/

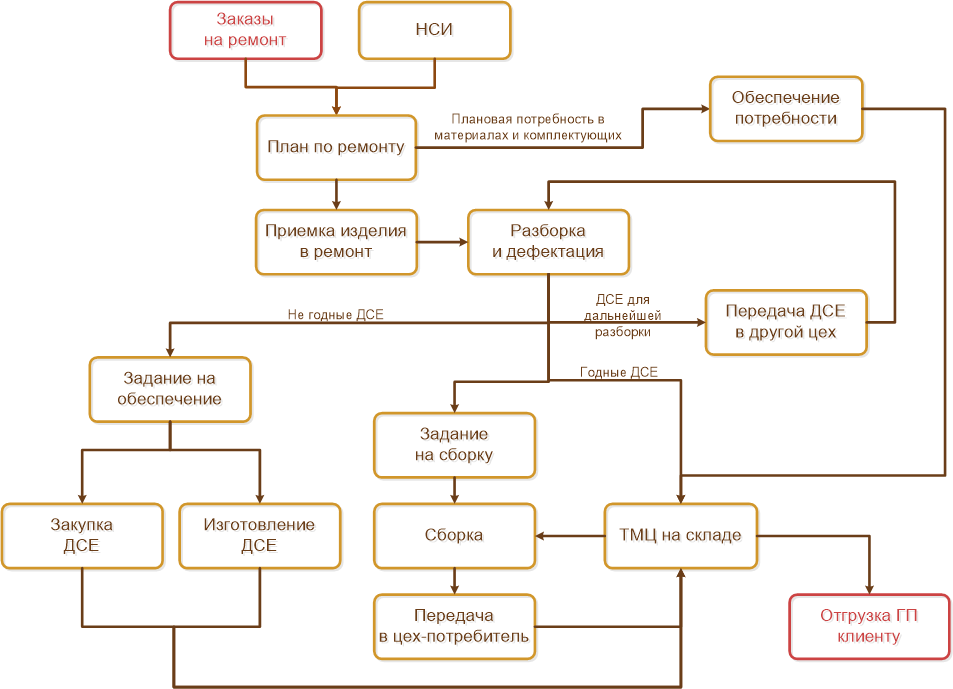

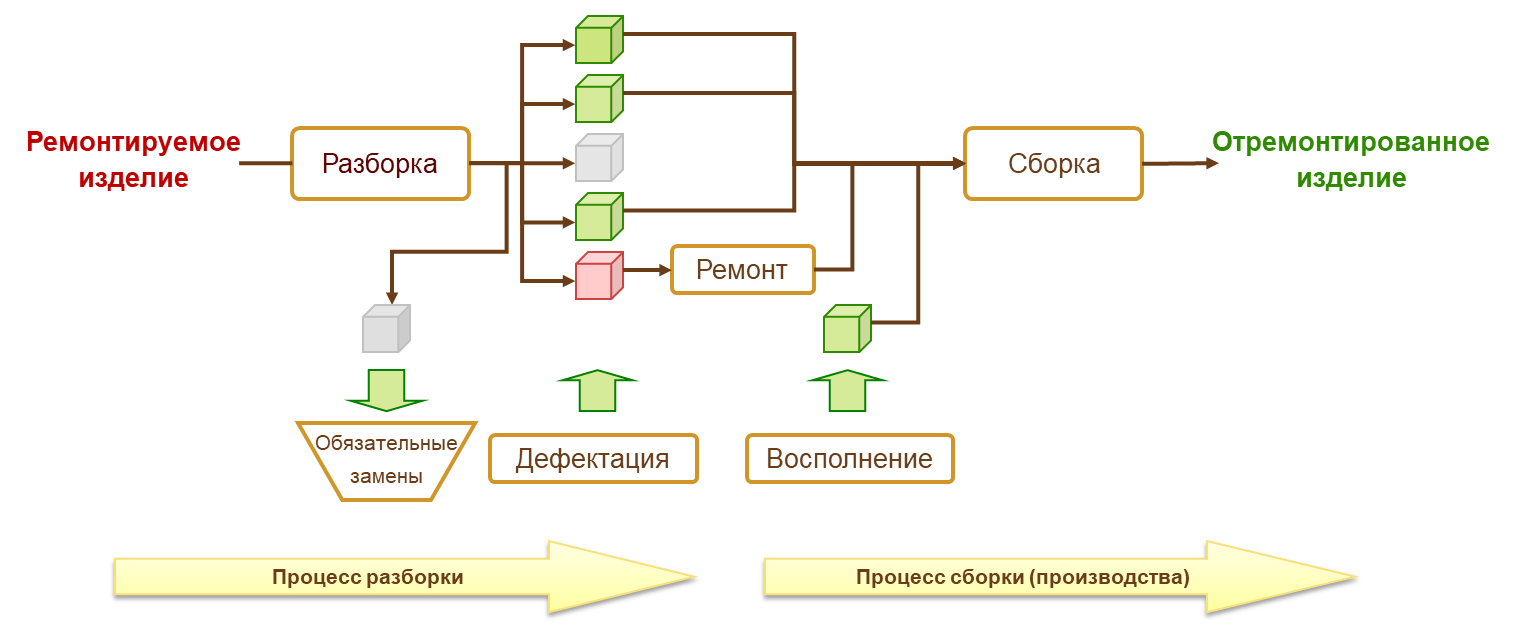

Бизнес-процесс предприятия

Рассмотрим процесс ремонтного производства на примере одного из авиастроительных предприятий.

Отдел продаж. Отдел продаж получает от клиентов заявки на ремонт ранее закупленной техники. Заявки проходят процедуру согласования и добавляются в план по ремонту.

Отдел снабжения. Чтобы не задерживать ремонт изделия, поступившего на завод, служба снабжения заранее закупает часть материалов и покупных комплектующих. Список такой номенклатуры определяется по ведомостям обязательной замены. Ведомость обязательной замены — это те материалы и ДСЕ, которые потребуется заменять при ремонте в 100% случаев. Включение ДСЕ в ведомость регламентируется руководством по ремонту изделия.

Производство. Когда техника поступает в ремонт, ее передают в ответственный цех для выполнения ремонтных работ. Процесс ремонта можно условно разделить на две части: р азборка и дефектация, р емонт и сборка.

Первый этап — разборка и дефектация

Дефектация — это процесс проверки состояния деталей и узлов через сравнение фактических показателей с данными технической документации.

Основная задача дефектовочных работ — не пропустить на сборку детали, которые нужно заменить, и не отправить в брак годные.

По результатам дефектации составляется акт, в котором содержатся:

- перечень деталей и сборочных единиц (ДСЕ), признанных негодными;

- ДСЕ и узлы, требующие дальнейшей разборки и дефектации;

- годные ДСЕ (это может быть как полный перечень всех ДСЕ, полученных после разборки, так и список, ограниченный основными узлами, хранение которых необходимо проконтролировать).

По каждой негодной ДСЕ определяется способ обеспечения (закупка или изготовление) и создается соответствующее задание. Если необходимая ДСЕ есть на складе, оформляется заявка на передачу в цех для выполнения ремонта и сборки.

ДСЕ и узлы для дальнейшей разборки при необходимости передаются в другой цех, где выполняется аналогичная процедура.

Второй этап — ремонт и сборка

Когда цех получил все запрошенные ДСЕ, он ремонтирует узел и возвращает его отправителю. Эта цепочка повторяется вплоть до изделия, полученного от клиента.

Работы по сборке и ремонту, как правило, сопровождаются маршрутным листом, в котором описываются выполненные работы и фактический расход материалов и ДСЕ.

Отремонтированное изделие передается на склад отгрузки, после чего возвращается клиенту.

Сквозной пример в 1С:ERP

Нормативно-справочная информация

Создаем ресурсную спецификацию с типом «Ремонт». На шагах 1-4 настроим эту ресурсную спецификацию.

Шаг 1

На закладке «Производственный процесс» добавляем необходимое количество этапов. В нашем примере это:

- разборка и дефектация;

- ремонт и сборка.

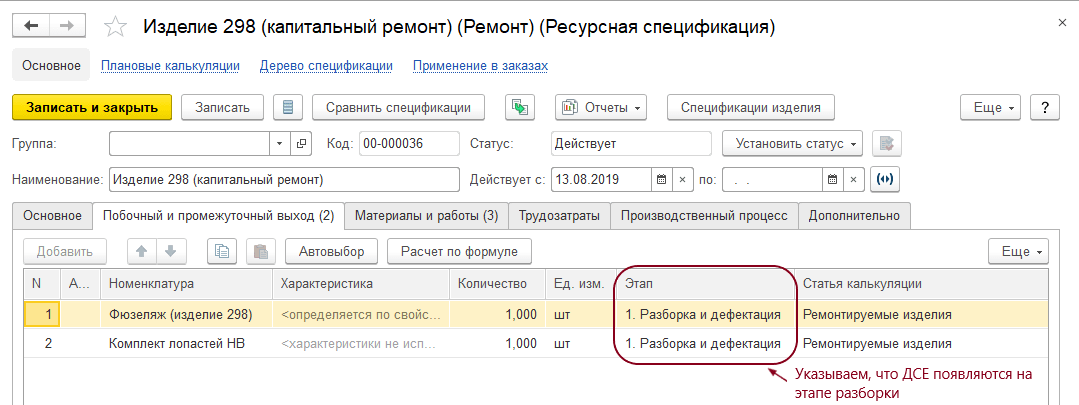

Шаг 2

На закладке «Побочный и промежуточный выход» указываем ДСЕ, которые появляются в процессе разборки.

Решать, насколько полным будет этот список, нужно исходя из количества ДСЕ в составе ремонтируемой техники и требований заказчика к ведению складского учета.

1С:ERP позволяет вести учет как всех комплектующих, вплоть до болта, так и только ключевых узлов, требующих дальнейшего ремонта или учета на складе.

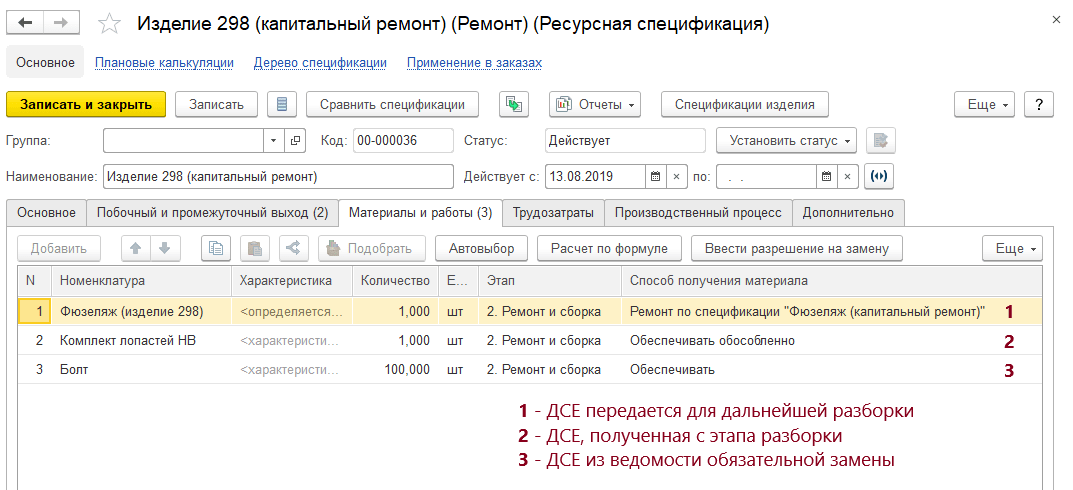

Шаг 3

На закладке «Материалы и работы» перечисляем ДСЕ и материалы, которые потребуются на этапе сборки. К ним относятся:

ДСЕ, полученные в процессе разборки. Если заранее известно, что ДСЕ тоже должна пройти процедуру дефектации и ремонта (при необходимости), то в способе получения материала следует установить признак Ремонт по спецификации и указать спецификацию;

ДСЕ и материалы из ведомости обязательной замены.

Многие заводы, кроме ведомости обязательной замены, планируют закупки с учетом коэффициентов сменности ДСЕ. Этот показатель говорит, с какой вероятностью ДСЕ потребуется заменить или отремонтировать.

В 1С:ERP коэффициент сменности можно ввести для любой строки материалов. Для этого нужно заполнить поле «Вероятность» в форме «Применение материала».

Чтобы учесть материалы и ДСЕ при планировании, но в производстве использовать только при необходимости, выбираем способ применения «По требованию».

В таком случае в обеспечение этапа производства их можно будет добавить вручную, вызвав команду «Подобрать по спецификации».

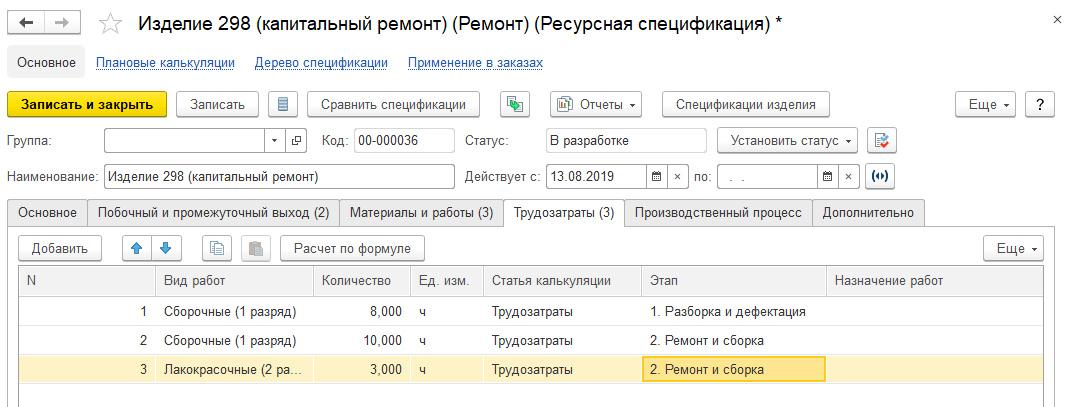

Шаг 4

На закладке «Трудозатраты» указываем перечень работ по каждому этапу или по спецификации в целом.

Здесь можно придерживаться тех же правил, что и для материалов, — указывать только постоянные трудозатраты. Работы, возникшие в процессе ремонта, регистрировать уже по факту — в документе «Этап производства».

Заказы на ремонт и планирование

В 1С:ERP процесс ремонта техники клиентов регистрируется через документы производства из давальческого сырья.

Шаг 5

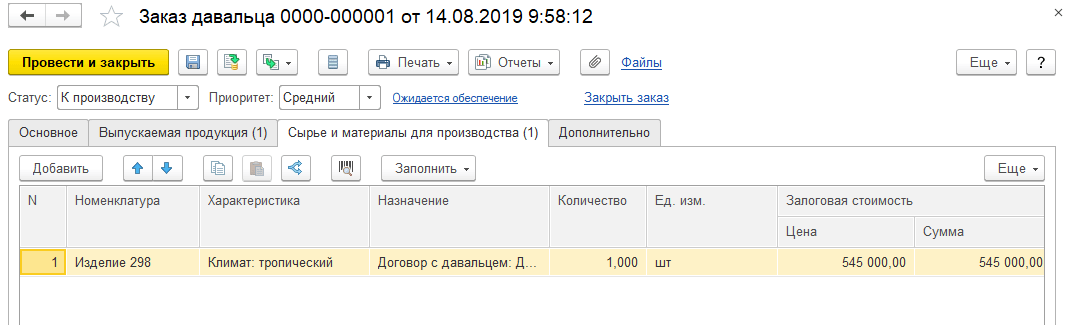

В системе создаем документ «Заказ давальца» с типом «Ремонт».

На закладке » Сырье и материалы для производства» указываем номенклатуру, полученную от клиента, на закладке » Выпускаемая продукция» — номенклатуру, которая получится после ремонта. В нашем случае это один и тот же элемент справочника.

В документе фиксируем спецификацию, по которой будут производиться работы, и стоимость услуг по ремонту.

Если кроме изделия клиент передает собственные запасные части, их также включаем в табличную часть «Сырье и материалы для переработки».

Шаг 6

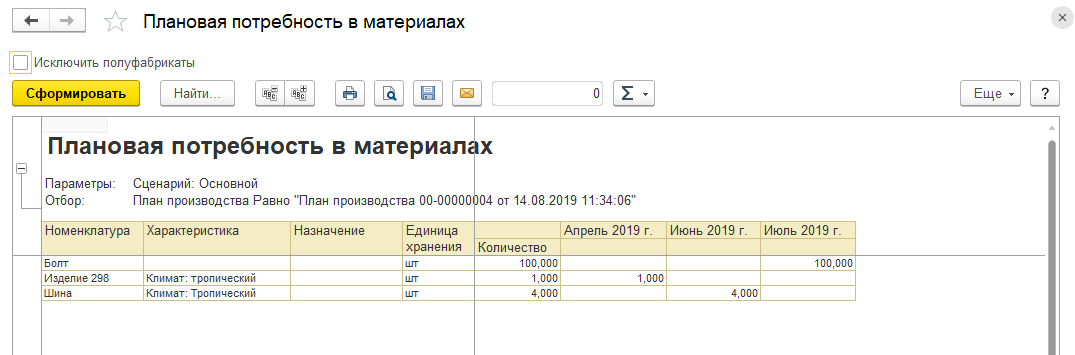

Чтобы получить плановую потребность в материалах и комплектующих для ремонта, создаем «План производства» с отдельным видом и правилом заполнения — «По заказам давальцев».

Для автоматического расчета потребности в материалах при планировании производства в сценарии нужно установить признак «Расчет потребностей в материалах, видах РЦ и трудовых ресурсах» и выбрать подходящую стратегию расчета потребностей.

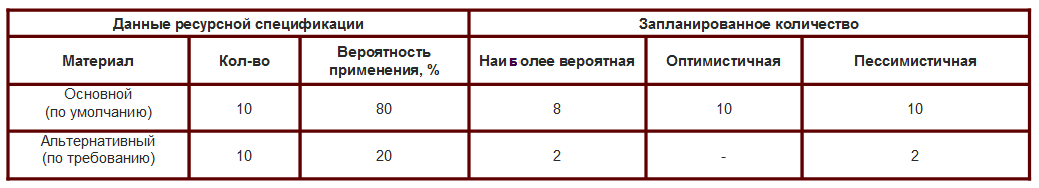

Ниже описаны правила расчета потребностей в материалах в плане производства в зависимости от выбранной стратегии:

Наиболее вероятная — все материалы (основные и по требованию) планируются с учетом установленной вероятности.

Оптимистичная — основные материалы планируются без учета вероятности, материалы «По требованию» — не планируются.

Пессимистичная — основные материалы планируются без учета вероятности, материалы «По требованию» — с учетом вероятности.

Пример с результатами расчета приведен в таблице.

После утверждения «Плана производства» результат расчета можно посмотреть в контекстном отчете «Плановая потребность в материалах».

Отчет «Плановая потребность в материалах»

Приемка техники в ремонт

Шаг 7

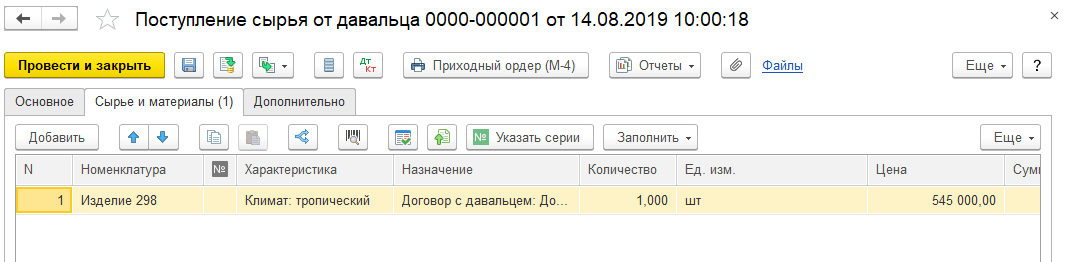

Чтобы отразить в системе получение техники от клиента, создаем документ «Поступление сырья от давальца».

Шаг 8

Для передачи распоряжения о начале ремонтных работ также создаем «Заказ на производство». Оба документа могут быть созданы на основании заказа давальца.

Из заказа на производство формируем этапы. Для этого перейдем в структуру заказа и нажмем кнопку «Сформировать».

Дефектация и ремонт изделия

Для отражения в системе результатов дефектации выполняем шаги 9, 10 и 11.

Шаг 9

В этапе «1. Разборка и дефектация» на закладке Выпуск указываем все ДСЕ, которые должны появиться на складе после разборки.

В нашем примере в ресурсной спецификации материалы и работы заполнены не были, поэтому заполняем табличную часть вручную.

Чтобы исключить возможность использования полученных ДСЕ в других целях (например, на изготовление новой продукции), к колонке «Назначение» нужно указать назначение — договор, по которому производится ремонт.

Негодные или отсутствующие ДСЕ, добавленные автоматически из ресурсной спецификации, из табличной части необходимо удалить или отменить.

Шаг 10

В этапе «2. Ремонт и сборка» на закладке «Обеспечение» указываем ДСЕ, которые потребуются для сборки.

Здесь должны быть все ДСЕ, что будут выпущены на этапе 1, и те, которые были признаны негодными или отсутствовали при дефектации.

Для ДСЕ, которые требуется отремонтировать, устанавливаем признак «Производится в процессе» и указываем спецификацию на ремонт. В нашем примере это «Кабина пилота» и «Обшивка ХБ».

Шаг 11

После того как результаты дефектации внесены в систему, этапы необходимо доформировать. Эта операция станет доступна в структуре этапов, если была добавлена хотя бы одна строка с пометкой «Производится в процессе».

В системе появились новые этапы производства для добавленных ДСЕ, требующих ремонта.

Ремонт комплектующих

Шаг 12

Ремонт комплектующих оформляется в системе по той же схеме, что и принятое в ремонт изделие: сначала выполняется этап разборки и дефектации с выпуском комплектующих (если необходимо), потом — этап ремонта и сборки.

Если ДСЕ ремонтируются в другом цехе, после разборки для них создается документ передачи. Действие доступно на основании документа «Этап производства» и в рабочем месте «Накладные к оформлению».

После завершения сборки мастер цеха закрывает «Этап производства» и оформляет передачу в цех- потребитель.

Изготовление в процессе ремонта

Рассмотрим случай, когда в процессе дефектации выясняется, что ДСЕ не может быть отремонтирована.

Шаг 13

Например, при дефектации детали «Обшивка ХБ» определили, что требуется ее заменить на новую. Тогда в этапе по ремонту и сборке обшивки ХБ на закладке Обеспечение добавляем ее же в табличную часть, указав способ обеспечения: «Обеспечивать» или «Обеспечивать обособленно».

Другой случай: при дефектации узла зафиксировали, что ДСЕ отсутствует.

Если ДСЕ была указана в спецификации — в этапе дефектации ее следует удалить или отменить выпуск с указанием причины, но оставить в этапе сборки, указав спецификацию на изготовление. Если ДСЕ не была указана в спецификации узла, то в этапе «2. Ремонт и сборка» ее необходимо добавить на закладку «Обеспечение».

Чтобы этапы по изготовлению доформировались в общем дереве ремонта, устанавливаем признак «Производится в процессе» и выбираем спецификацию на изготовление. Если этого не требуется, оставляем значения пустыми. Тогда запустить изготовление ДСЕ можно будет через рабочее место «Формирование заказов по потребностям».

Отгрузка клиенту и закрытие заказов

Шаг 14

После завершения ремонта закрываем «Заказ на производство». Система проверит, что все этапы закрыты, а ДСЕ потреблены. Проверка производится только по этапам из структуры заказа. ДСЕ, запущенные отдельными заказами на производство, в проверке не участвуют.

Шаг 15

Теперь можно отгружать отремонтированное изделие заказчику:

1. В документе Заказ давальца устанавливаем статус: «К отгрузке» или «Закрыт».

2. Создаем на основании документ «Передача давальцу».

Дополнительные схемы для управления ремонтами в 1С:ERP

Ниже описаны другие возможности системы и приведен пример, в каком случае стоит их рассматривать. Применять их можно как готовую схему либо комбинировать в различных вариациях.

Схема «Сначала все разобрать — потом все собрать»

Схему стоит рассматривать в следующих случаях:

Необходимо разделять в системе изделие, переданное в ремонт, и отремонтированное.

Процессы разборки и сборки разведены, и любой из них может существовать отдельно.

Яркий пример такой схемы: взяли два сломанных двигателя, разобрали, из годных запчастей собрали один, непригодные запчасти утилизировали.

Для такой схемы в справочнике «Номенклатура» создаем два элемента справочника либо две характеристики одного элемента. Для каждой номенклатуры понадобится своя спецификация: первая — на разборку и утилизацию, вторая — на сборку, изготовление.

Потребность в ремонте фиксируем документом «Заказ давальца» с типом «Изготовление».

На основании заказа давальца создаем два заказа на производство: с типом «Разборка и утилизация» для полученного сырья и «Изготовление, сборка» — для производства продукции по заказу.

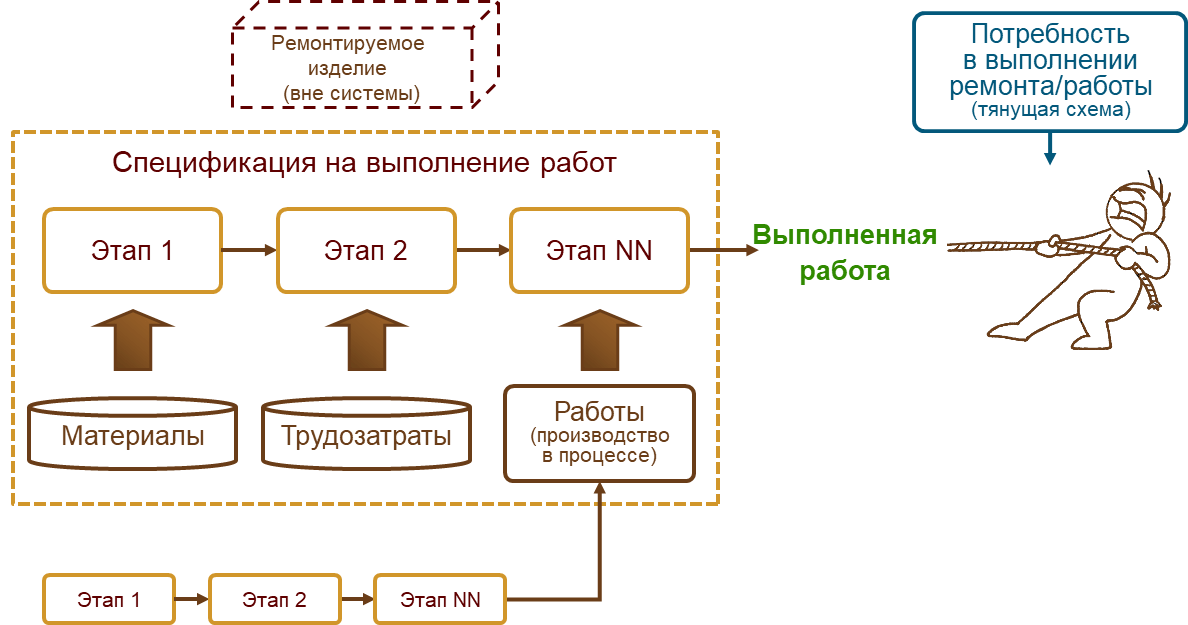

Производство работы по ремонту изделия

Схема применима, если нет необходимости вести материальный учет принятых в ремонт изделий и компонентов, полученных в процессе разборки.

Для такой схемы создаем спецификацию на изготовление, в качестве выпускаемой продукции выбираем номенклатуру с видом «Работа».

Процесс ремонта в данном случае не отличается от процесса изготовления: для формирования потребности создаем «Заказ клиента», на основании его формируем «Заказ на производство» с типом «Изготовление, сборка».

Выпущенную работу реализуем клиенту.

Ремонт без учета компонентов

Гибрид схемы, описанной в основной части статьи, и схемы по производству работ. Применима, если нужен учет ремонтируемого изделия без материального учета его компонентов.

Создаем спецификацию с видом «Ремонт» для изделия. Побочный выход в процессе разборки не фиксируем, ремонт компонентов представляем в виде работ, произведенных в процессе (указываем работы на закладке «Материалы и работы»). Не забываем, что для каждой работы должна быть ресурсная спецификация на изготовление.

Ремонт без спецификации

Работа в ручном режиме. Такой вариант стоит рассматривать, когда НСИ на ремонт отсутствует либо нужно отразить выполнение ремонта по факту выполнения.

Создаем заказ на производство с типом «Ремонт», в строке ремонтируемого изделия спецификацию оставляем пустой. Этапы производства создаем в структуре заказа — по гиперссылке «Создать этапы» или по команде «Изменить цепочку этапов».

Заключение

Возможно, на практике предложенных средств окажется недостаточно. Это может быть компенсировано разработкой новых рабочих мест, отражающих необходимые операции в типовых объектах.

Автор:

Музыченко Дарья

Методист отдела разработки «1С:ERP Управление предприятием» фирмы «1С»

Источник