Ремонт зубчатых передач

1. Ремонт цилиндрических зубчатых передач

В станкостроении применяют цилиндрические колеса с прямыми, косыми и шевронными зубьями, с наружным и внутренним зацеплением, а также валы-шестерни.

При работе передачи в результате нагрева размеры колес увеличиваются в большей степени, чем расстояния между их осями. Поэтому независимо от степени точности сопряжения колес должна быть предусмотрена величина радиального и гарантированного бокового зазора между зубьями, необходимая для компенсации температурных деформаций и размещения смазки.

При сборке сопряжения деталей, образующих зубчатую передачу, необходимо проверить:

- радиальное биение зубчатого венца;

- площадь контакта;

- боковой зазор.

Кроме того, необходимо проверить соединение основных поверхностей зубчатого колеса с валом или втулками, а также прилегание торцов и их биение.

Перед насадкой зубчатого колеса на вал необходимо обратить внимание на состояние поверхностей отверстия и посадочной шейки вала.

При установке зубчатого колеса на вал встречаются следующие погрешности: качание зубчатого колеса на шейке вала, радиальное биение начальной окружности, торцовое биение, неплотное прилегание к упорному буртику вала.

В связи с ошибками в изготовлении зубчатых колес, валов или корпусных деталей при сборке зубчатых передач встречаются следующие погрешности:

- недостаточный боковой зазор;

- увеличенный боковой зазор;

- неравномерный боковой зазор.

В первом и во втором случаях причиной может быть увеличенная или уменьшенная толщина зубьев или увеличенное или уменьшенное расстояние между осями в корпусной детали. В третьем случае причиной может быть неравномерная толщина зубьев или радиальное биение зубчатого венца.

Исправление в каждом из трех случаев решается конкретно в зависимости от погрешности, в частности, заменой одного из колес с введением коррекции (положительного или отрицательного смещения исходного контура) при нарезании зубьев.

Ориентировочные значения гарантированного бокового зазора в зависимости от вида сопряжения зубчатых колес при разности температуры зубчатых колес и корпуса в 25° С приведены в табл. 12, где Н — нулевой; Е, Д — уменьшенный; В, С — нормальный; А — увеличенный.

Более точные значения для конкретных условий эксплуатации передачи должны быть приведены в технических условиях или руководстве по эксплуатации механизма.

Боковой зазор в зубчатом зацеплении можно проверить набором щупов, которые последовательно вводятся в зазор между неработающими профилями зубьев, возвратно-поступательным вращением, путем прокатывания между зубьями свинцовых проволок (трех, четырех), уложенных по длине зуба, или с помощью специального приспособления, с помощью которых определяется наличие бокового зазора и его величину. Проверка бокового зазора прокаткой свинцовых проволок является наиболее распространенной. Для этого на большее из сцепляющихся колес при помощи технического вазелина, солидола или воска приклеивают в нескольких сечениях свинцовую проволоку. Чтобы избежать разрыва, проволока должна укладываться таким образом, чтобы она огибала каждый зуб.

Таблица 1. Гарантированные боковые зазоры

| Межосевое расстояние | Гарантированный боковой зазор jn min, мкм, для вида сопряжения | |||||

| H | E | D | C | B | A | |

| До 80 | 0 | 30 | 46 | 74 | 120 | 190 |

| 80 – 125 | 0 | 35 | 54 | 87 | 140 | 220 |

| 125 – 180 | 0 | 40 | 63 | 100 | 160 | 250 |

| 180 – 250 | 0 | 46 | 72 | 115 | 185 | 290 |

| 250 – 315 | 0 | 52 | 81 | 130 | 210 | 320 |

| 315 – 400 | 0 | 57 | 89 | 140 | 230 | 360 |

| 400 – 500 | 0 | 63 | 97 | 155 | 250 | 400 |

| 500 – 630 | 0 | 70 | 110 | 175 | 280 | 440 |

| 630 – 800 | 0 | 80 | 125 | 200 | 320 | 500 |

| 800 – 1000 | 0 | 90 | 140 | 230 | 360 | 550 |

Обычно берут проволоку диаметром, равным (0,15–0,20)мм.

Для получения оттисков плавно поворачивают колеса в том направлении, в котором они нормально вращаются в передаче. Вращение колес должно быть равномерным. Рывки или остановки колес при прокатывании проволоки вызывают искажение оттисков.

Прокатанная проволока состоит из отдельных расплющенных участков, соединенных между собой участками проволоки, находившимися в радиальных зазорах между зубьями. При этом толщина оттисков на проволоке будет чередоваться: на рабочей стороне зуба (по направлению поворота) она будет меньше, на нерабочей — больше.

Сумма толщин оттисков на одной и той же проволоке на рабочей и нерабочей стороне зуба представляет собой боковой зазор.

Толщины оттисков измеряют на плите при помощи индикатора. Оттиск измеряют в середине, где он имеет наименьшую величину.

По разнице в толщине оттисков на разных проволоках на одной и той же образующей зуба можно определить перекос и непараллельность осей колес.

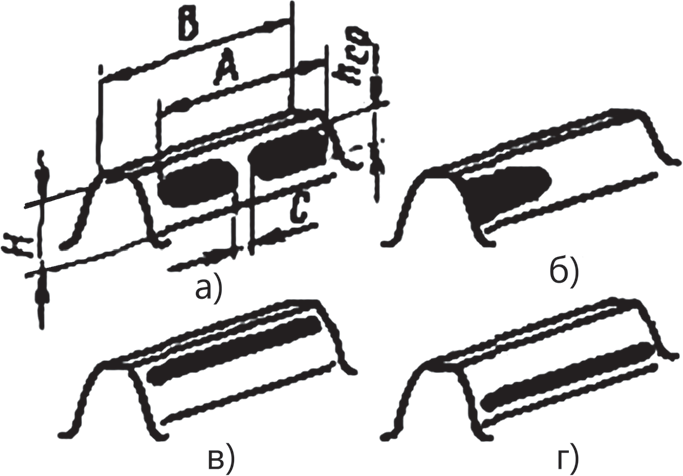

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке «на краску» (рис. 1). При нормальном зацеплении (рис. 1, а) пятно контакта (с размерами А, hср и С) должно располагаться на линии зацепления (т.е. посередине высоты Н зуба) и равномерно по всей длине. Если боковой зазор больше нормы, то пятно контакта смещается к вершине зуба (рис. 1, в), а если смещается к ножке зуба, то недостаточен зазор или недостаточна толщина зуба у одного или обоих колес (рис. 1, г). Если в зацеплении пятно контакта смещено по ширине зуба В ближе к торцу зуба, то одно из колес установлено с перекосом (рис. 1, б).

Рис. 1. Расположение пятен контакта при проверке «на краску»

Плавность хода обычно проверяют проворотом от руки собранного механизма, с помощью динамометра, динамометрического ключа или специального приспособления.

Если зазор в зацеплении зубчатых колес не соответствует требованиям технических условий или же зубчатые колеса вращаются не плавно, происходит заклинивание передачи в отдельных местах, то определяют причину неисправности. При необходимости узел разбирают, подбирают зубчатые колеса или изготовляют новые с учетом коррекции, устраняют причину неисправности, после чего вновь производят сборку и регулировку механизма.

Следует учесть, что при нарезании зубьев зубчатых колес вносится погрешность радиального биения зубчатого венца. При монтаже зубчатых колес максимумы радиальных биений зубчатых венцов в зацеплении могут совместиться, что может нарушить плавность вращения передачи, а иногда — и к заклиниванию колес. В этом случае необходимо одно из колес повернуть на 180° по отношению к другому, что может нормализовать боковой зазор в зацеплении.

При монтаже на вал недостаточно жесткого зубчатого колеса с большим усилием может произойти деформация зубчатого венца, что отразится на работе зацепления. Такие колеса устанавливают с весьма небольшим натягом или с даже с зазором (от –0,03 до +0,04 мм для валов диаметром до 100 мм).

2. Ремонт конических зубчатых передач

В станкостроении применяют конические зубчатые колеса с прямыми, косыми и криволинейными зубьями.

Пятно контакта на поверхностях зубьев является важнейшим критерием оценки качества конической передачи. При обкатке пятно контакта должно иметь длину, равную 1/2 длины зуба для прямозубых колес и 1/2 –1/4 длины зуба для спиральных конических колес. Пятно контакта должно иметь отрыв от головки и ножки зуба, а для бочкообразных и спиральных зубьев — от носка и от пятки зуба.

Пятно контакта влияет на плавность и бесшумность работы конических колес. Более целесообразно осуществлять так монтаж колес, чтобы они касались ближе к тонким концам зубьев. При этом тонкие концы зубьев более податливы к деформации, что увеличивает площадь контакта при взаимной приработке.

При подборе пары находят наилучшее положение шестерни и создают боковой зазор за счет изменения монтажного размера колеса. Фактический монтажный размер маркируют на торцах зубьев шестерни, а фактический боковой зазор — на зубьях колеса, кроме того, на зубьях колеса маркируется порядковый номер пары.

При монтаже колес шестерню устанавливают по маркированному монтажному расстоянию, а колесо — по боковому зазору.

Регулируемые колеса устанавливают путем пригонки компенсаторов или при помощи регулировочных гаек.

Для обеспечения правильной работы конической передачи необходимо выполнение следующих условий при сборке:

- оси отверстий зубчатых колес должны совпадать с осью начальных конусов и не иметь перекосов;

- оси отверстий в корпусе должны лежать в одной плоскости, пересекаться в определенной точке, под требуемым углом.

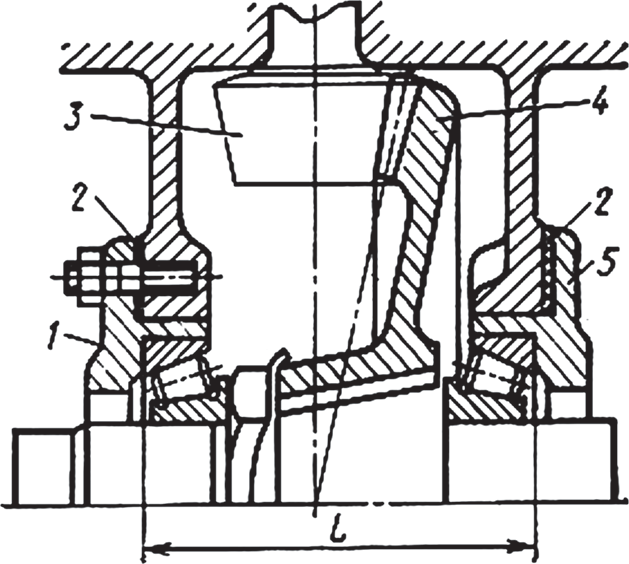

Если при регулировке осевого положения зубчатых колес в конической передаче также необходимо произвести регулировку осевого зазора у конических подшипников опор (рис. 2), то сначала регулируют осевой зазор у конических подшипников, используя набор прокладок 2 между стаканами 1 и 5 и корпусом в обеих опорах. Затем, оставляя общую толщину прокладок неизменной, перераспределением их числа между обеими опорами добиваются правильного положения колеса 4 относительно шестерни 3.

Рис. 2. Регулировка осевого положения колес конической передачи и подшипниковых опор

Для нерегулируемых передач большое значение имеет обеспечение совпадения вершин делительных конусов обоих колес. Значение смещения вершины определяется как осевое смещение колеса при монтаже в передаче относительного его положения, соответствующего наилучшим условиям его зацепления с парным колесом.

Затем необходимо проверить боковой зазор в зацеплении конических колес. Контроль осуществляется аналогично контролю цилиндрических колес.

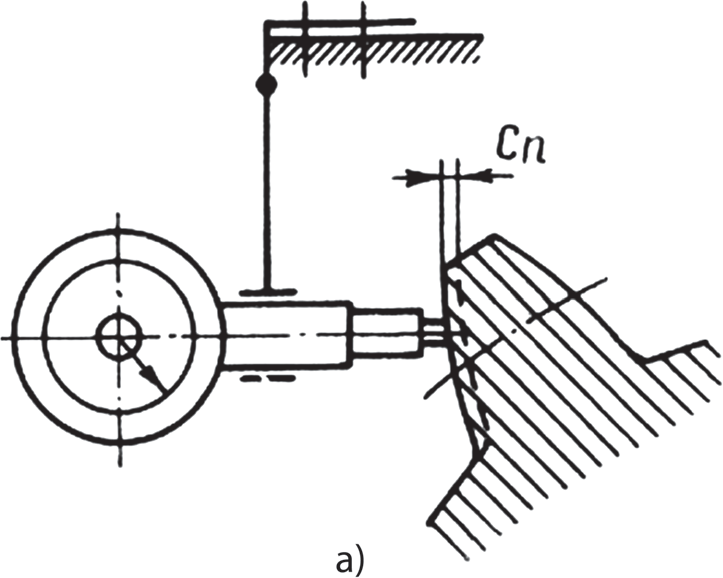

3. Ремонт червячных передач

Для червячных передач должен быть установлен наименьший гарантированный боковой зазор в зависимости от межосевого расстояния. Величину бокового зазора Сn можно замерить индикатором (рис. 3, а). Движок индикатора устанавливают перпендикулярно боковой поверхности одного из зубьев и снимают его показания при покачивании червячного колеса вдоль насколько позволяет зацепление с неподвижным червяком. Увеличить боковой зазор можно подшабровыванием нерабочей стороны зубьев колеса.

Монтаж червячных зубчатых колес на валах и проверку их осуществляют так же, как монтаж и проверку цилиндрических и конических зубчатых колес.

Рис. 3. Схема проверки: а — величины бокового зазора; б — расположения пятен контакта «по краске»

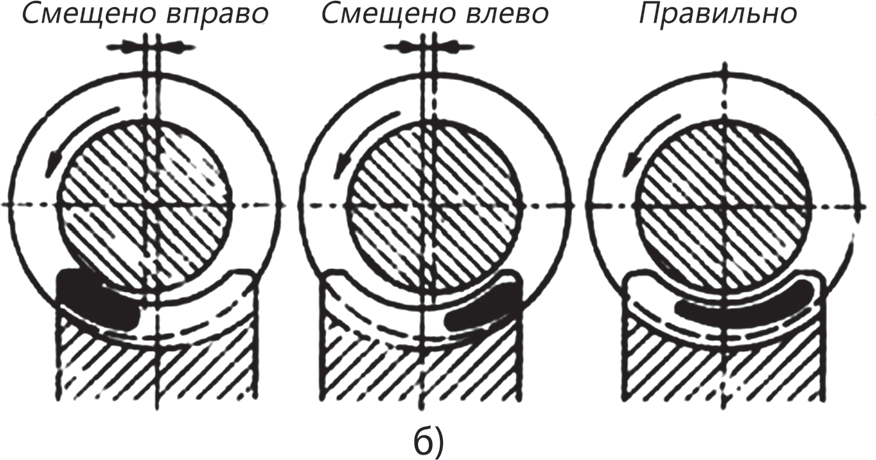

При сборке червячной передачи необходимо обеспечить совпадение средней плоскости колеса с осью червяка в пределах допускаемых отклонений.

Положение оси червяка относительно средней плоскости червячного колеса проверяют «на краску» (рис. 3, б). Краску наносят на винтовую поверхность червяка, после чего вводят его в зацепление с зубчатым колесом. Последующим поворотом червяка достигается получение отпечатков на зубьях червячного колеса, по характеру которых судят о качестве зацепления.

Прилегание рабочей стороны зубьев колеса к виткам червяка должно быть равномерным с распределением касания по всей рабочей высоте вдоль зубьев колеса (рис. 3, б). При правильном зацеплении червяка краска должна покрывать поверхность зуба червячного колеса не менее чем на 60–70% по длине и высоте.

Источник

Замена и ремонт зубчатых колес.

Зубчатые передачи

Содержание

1. Зубчатые передачи

2. Износ и ремонт зубчатых передач

1. Замена и ремонт зубчатых колес

2. Методы с коростного ремонта зубчатых передач

Список использованной литературы

ЗУБЧАТЫЕ ПЕРЕДАЧИ

Конструкции

Зубчатые передачи применяются почти во всех механизмах, которыми оснащены металлургические цехи (краны и подъемники, рольганги, лебедки перекидных устройств, приводы станов и т.п.)

Основными деталями зубчатых передач являются зубчатые колеса (шестерни). Они служат для передачи вращения от одного вала к другому, когда валы находятся не на одной оси.

В зависимости от взаимного расположения валов применяют передачи: цилиндрическую, коническую и винтовую.

Цилиндрическая зубчатая передача служит для передачи вращения с одного на другой параллельно расположенный вал (рис.1, а).

Коническая зубчатая передача служит для передачи вращения с вала на вал, расположенные с пересечением осей (рис.1,6).

Винтовая зубчатая передача применяется для передачи вращения с вала на вал, расположенные с перекрещивающимися, но не пересекающимися осями (рис. 1, в).

Рис. 1. Зубчатые передачи: а — цилиндрическая: б — коническая: в — винтовяя: г—шевронная шестерня.

Зубчатое колесо и рейка служат для преобразования вращательного движения в поступательно-возвратное

Зубья цилиндрических колес могут быть прямыми (рис. 1, а и б), косыми и шевронными (елочными) — рис. 1, г.

Шевронная шестерня состоит как бы из двух шестерен с косыми зубьями, соединенными вместе.

При работе зубчатых колес с прямыми зубьями в зацеплении одновременно находятся один или два зуба, вследствие чего работа передачи сопровождается некоторыми толчками.

Более плавная работа зубчатой передачи достигается применением косых или шевронных зубьев, так как при этом количество зубьев, участвующих в зацеплении, увеличивается.

Зубчатые колеса изготовляют из стальных поковок, стального литья и проката или из чугунных отливок. Для ответственных передач (например, грузоподъемных машин) применение чугунных зубчатых колес не допускается.

Классификация зубчатых колес. В зависимости от назначения передачи, типа зуба и скорости вращения зубчатые колеса подразделяются на четыре класса точности передач по допускам на изготовление и сборку (табл. 119).

Таблица 1 Классификация зубчатых колес

| Класс | Допускаемая | |||

| точно- | Тип передач | Тип | окружная ско- | Примечание |

| сти | зуба | рость, м/сек | ||

| Цилиндрическая | Прямой | До 2 | Применим, где точность | |

| Косой | » 3 | и плавность не имеют | ||

| значения, а также в | ||||

| Коническая | Прямой | » 1 | ручных и ненагружен- | |

| ных передачах | ||||

| Цилиндрическая | Прямой | » 6 | ||

| Косой | » 8 | |||

| Коническая | Прямой | » 2 | ||

| Косой | » 5 | |||

| Цилиндрическая ‘ | Прямой | » 10 | ||

| Косой | » 18 | |||

| Коническая | Прямой | » 5 | ||

| Косой | » 10 | |||

| Цилиндрическая | Прямой | Выше 8 | 1 При требованиях боль- | |

| Косой | » 15 | 1 шой плавности переда- | ||

| Коническая | Прямой | » 5 | ли, а также в отсчет- | |

| Косой | » 10 | ных механизмах |

Зубчатые передачи делают открытыми, полуоткрытыми и закрытыми.

Открытыми называют передачи, которые не имеют кожуха (резервуара) для масляной ванны; смазываются такие передачи периодически консистентной смазкой. Обычно эти передачи тихоходные и применяются преимущественно в простых машинах и механизмах.

Полуоткрытые передачи отличаются от открытых наличием резервуара для жидкой масляной ванны.

Закрытыми называют передачи, которые вместе с подшипниками смонтированы в специальных корпусах.

Смазка шестерен редуктора производится различными способами:

1) при окружных скоростях шестерен выше 12—-14 м/сек— струйным способом с подачей, струи в зону начала зацепления зубчатых колес;

2) при окружных скоростях шестерен ниже 12 м/сек — методом окунания.

При смазке методом окунания следует учитывать следующее:

а) большее зубчатое колесо пары должно быть погружено в масло на двух-трехкратную высоту зуба;

б) если у редуктора имеется несколько ступеней, то уровень масла определяется с учетом быстроходности передач.

В последнем случае уровень б (рис. 2) допускается, когда зубчатое колесо 1 тихоходной ступени вращается с небольшой скоростью. В редукторах, имеющих средние и большие

Рис. 2. Струйная смазка шестерен.

Рис. 3. Схема смазки шестерен окунанием.

скорости низко расположенных колес, последние погружают на двух-трехкратную высоту зуба большего колеса, а масло наливают до уровня а. смазки первой ступени ставят вспомогательное зубчатое колесо 3 с узким зубом, подающее смазку на рабочее колесо.

Вязкость заливаемого в редуктор масла выбирают в зависимости от скорости и нагрузки —обычно от 4 до 12°Е при температуре определения вязкости 50° С. При этом учитывают также температурные условия, в которых работает агрегат; при повышении температуры применяют масло большей вязкости, при понижении — меньшей вязкости.

Открытые передачи смазывают обычно консистентными смазками (солидол, консталин и т. д.).

Набивку уплотнений, предусмотренных (чертежами) в подшипниках и по линии стыка корпуса редуктора, следует выполнять весьма тщательно во избежание утечки масла и попадания пыли в редуктор.

2. Износ и ремонт зубчатых передач

Зубчатые колеса выходят из строя по двум основным причинам: по износу зубьев и по поломкам их.

Износ обычно является следствием: 1) неполного сцепления и 2) повышенного трения (постепенный износ).

Износ в первом случае является, главным образом, результатом плохого монтажа и при правильной сборке (строгом соблюдении радиального зазора) обычно отсутствует. Однако изменение радиального зазора может быть также следствием выработки вкладышей подшипников, причем в результате выработки подшипников может быть как увеличение радиального зазора, так и его уменьшение (работа в распор).

Если нагрузка на вкладыши передается в стороны, противоположные сцеплению в процессе работы по мере выработки вкладышей возможно увеличение радиального зазора.

Если нагрузка на вкладыши передается в сторону оцепления (например, у зубчатых колес бегунков кранов, в процессе работы по мере выработки вкладыша (в данном примере вкладыша бегунка) возможно уменьшение радиального зазора.

В обоих случаях после смены вкладышей радиальный зазор восстанавливается.

Постепенный износ от повышенного трения зависит от ряда условий, в число которых входит твердость материала, из которого изготовлены шестерни, термообработка, правильность подбора смазки, недостаточная чистота масла и несвоевременность смены его, перегрузка передачи и т. п.

Правильный монтаж и хороший надзор в процессе эксплуатации — основные условия продолжительной и бесперебойной работы оборудования.

Поломки зубьев шестерен происходят по следующим причинам: перегрузка шестерен, односторонняя (с одного конца зуба) нагрузка, подрез зуба, незаметные трещины в материале заготовки и микротрещины, как результат плохо проведенной термообработки, слабая сопротивляемость металла толчкам (в частности, как следствие непроведения отжига отливок и поковок), повышенные удары, попадание между зубьями твердых предметов и т. д.

Замена и ремонт зубчатых колес.

Рис. 4. Ремонт зубьев при помощи ввертышей с последующей наваркой

Как правило, зубчатые колеса с изношенными и поломанными зубьями подлежат не ремонту, а замене, причем замену рекомендуется производить одновременно обоих колес, входящих в данное зацепление. Однако, когда в зацеплении большое колесо во много раз превышает размер малого, необходимо своевременно заменить малое колесо, которое изнашивается быстрее большого примерно в передаточное число раз. Своевременная замена малого колеса предохранит от износа большое колесо.

Износ зубьев зубчатых колес не должен превышать 10—20 % : толщины зуба, считая по дуге начальной окружности. В малоответственных передачах износ зубьев допускается до 30% толщины зуба, в передачах ответственных механизмов значительно ниже (например, для механизмов подъема груза износ не должен превышать 15%: толщины зуба,- а у зубчатых колес механизмов подъема кранов, транспортирующих жидкий и горячий металл — до 10%’).

Шестерни с цементированными зубьями следует заменять при износе слоя цементации свыше 80 %1 его толщины, а также при растрескивании, выкрашивании или отлущивании цементированного слоя.

При поломке зубьев, но не более двух подряд в не особо ответственных передачах (например, механизмы передвижения кранов) допускается восстановление их, которое производится следующим способом: поломанные зубья вырубают до основания, по ширине зуба просверливают два-три отверстия и в них нарезают резьбу, изготовляют шпильки и туго ввертывают их в подготовленные отверстия, приваривают шпильки к шестерне и электросваркой наплавляют металл, придавая ему форму зуба, на зуборезном, фрезерном или строгальном станке или путем опиливания вручную придают наплавленному металлу форму зуба, после чего восстановленный профиль проверяют сцеплением с сопряженной деталью и по шаблону.

Последовательность операций восстановления зуба наплавкой показана на рис. 298.

Для облегчения процесса посленаплавочной обработки зубьев L-редних и больших модулей рекомендуется наплавлять их по

Рис. 5. Последовательность операций при наварке зубьев:

1 — поломанный зуб; 2— место вырубленного зуба; 3 — наплавленный зуб по шпилькам; 4— обработанный (опиленный) зуб.

медному шаблону (рис. 299), применение которого основано на том, что медный шаблон, имеющий форму впадин шестерни, образует грани зуба. При сварке, вследствие высокой теплопроводности меди, металл к шаблону не приваривается и после наплавки шаблон легко вынимается, а наплавленный металл наваривается, образуя форму зуба.

Рис. 6. Метод наплавки зубьев сваркой:

1 — ремонтируемая шестерня;

2 — наплавленный зуб; 3 — медный шаблон.

Наплавка должна вестись обязательно качественными (толстообмазанными) электродами марки не ниже. После наплавки желателен отжиг.

Для особо ответственных механизмов (например, механизмов подъема кранов) наплавка (ремонт) зубьев не допускается, зубчатые колеса в этих случаях- должны заменяться новыми.

Не следует закреплять зубья различного рода ввертышами без сварки или в паз в виде ласточкина хвоста, так как эти способы ненадежны и не обеспечивают нормальной работы оборудования.

Зубчатые колеса с лопнувшим ободом ремонтируют обычно дуговой сваркой, разрабатывая сварочную технологию так, чтобы в результате сварки не образовалось дополнительных напряжений, вызывающих трещины в других элементах колеса (рекомендуется нагрев всей шестерни до красного каления, а также отжиг ее после сварки).

Зубчатые колеса с трещиной в ступице ремонтируют посадкой на ступицу специально откованного или отлитого и проточенного на станке стального бандажа, нагретого до 300—400° С.

Зубчатые колеса особо ответственных передач (например, механизмов подъема кранов), имеющие трещины в ©боде, спицах и ступице, заменяют; ремонт их сваркой или другим методом не разрешается.

Шестерни, вращающиеся с большим числом оборотов, а также зубчатые колеса большого диаметра при средних числах оборотов, необходимо подвергать статической балансировке.

Источник