Разборка и сборка электродвигателей при ремонте

Порядок разборки электродвигателя при ремонте следующий:

1. Снимают шкив или полумуфту.

2. Снимают крышки подшипников качения, отпускают хомуты траверс, отвинчивают гайки со шпилек, стягивающих фланцы шарикоподшипников.

3. Выпускают масло из подшипников скольжения.

4. Снимают подшипниковые щиты.

5. Вынимают ротор электродвигателя.

6. Снимают с вала подшипники качения, вытаскивают из щитов втулки или вкладыши подшипников скольжения.

7. Промывают бензином или керосином щиты, подшипники, траверсы, вкладыши, масленки, уплотнения и т. п.

8. Очищают обмотки от пыли или продувают их очищенным сжатым воздухом.

9. Загрязненные обмотки после продувки протирают чистой тряпкой, смоченной в бензине.

10. Производят распайку соединений и вынимают обмотки из пазов.

Туго выворачивающиеся болты смачивают керосином и оставляют на несколько часов, после чего болты ослабляют и выкручивают.

При разборке электродвигателя все мелкие детали складывают в специальный ящик. Каждая деталь электродвигателя должна иметь бирку, на которой указывают номер ремонтируемого электродвигателя. Болты и шпильки после разборки лучше ввернуть на свои места, что предотвратит возможную их утерю.

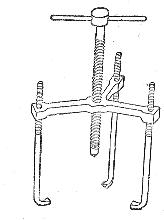

Шкив, полумуфту и шарикоподшипник снимают с вала при помощи стяжки. (рис. 1). Желательно чтобы стяжка была с тремя скобами.

Конец болта стяжки упирают в торец вала электродвигателя, а концами скоб захватывают края шкива, муфты или внутреннюю обойму подшипника. При вращении болта снимаемая деталь сползает с вала электродвигателя. При этом нужно следить, чтобы направление усилия совпадало с осью вала, так как иначе возможен перекос, который вызовет повреждение цапфы вала электродвигателя.

Если подобной стяжки нет, то шкив или подшипник снимают с вала электродвигателя легкими ударами молотка через прокладку из твердого дерева или меди. Удары наносят по ступице шкива или внутреннему кольцу пошипника качения равномерно по всей окружности.

Для снятия подшипникового щита электродвигателя отвинчивают болты и легкими ударами молтка через прокладку по выступающим краям щита отделяют его от корпуса. Для избежания поломок при разборке больших электродвигателей ротор электродвигателя и щит при снятии должны находится в подвешенном состоянии, что обычно осуществляется с помощью специальных подъемных средств (тали, тельферы и т.д.).

В зазоре между ротором и статором электродвигателя прокладывают картонную прокладку достаточной толщины, на которую при снятии ложится ротор. Это предотвратит возможные повреждения изоляции обмоток электродвигателя.

При разборке небольших электродвигателей ротор вынимают вручную. На один конец вала, обернутый картоном, одевают длинную трубу, при помощи которой осторожно выводят ротор из расточки статора, поддерживая его все время на весу.

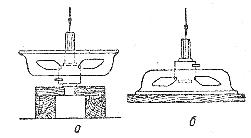

При ремонте подшипников скольжения необходимо вынуть из их подшипникового щита цельную втулку или вкладыш при помощи ударов деревянным молотком через деревянную выколотку. Щит при этом нужно ставить так, чтобы подшипник упирался в эту опору. При другом расположении подшипник может дать трещину. Необходимо также следить за тем, чтобы не повредить смазочных колец.

Порядок сборки электродвигателей

Сборку электродвигателя начинают со сборки отдельных узлов. В подшипниковые щиты запрессовывают перезалитые вкладыши или выточенные заново втулки. Их надо предварительно пришабрить по валу и выпилить в них по старым размерам канавки для смазки и прорези для смазочных колец.

Вкладыши и втулки запрессовывают в щит при помощи небольшого винтового или гидравлического пресса или осторожными ударами молотка через прокладку. При этих операциях сборки особенно опасны перекосы, которые могут привести к заклиниванию втулок и вкладышей.

Рис. 2. Установка подшипникового щита электродвигателя при выбивании вкладыша: а — правильная, б — неправильная.

Шарикоподшипники необходимо туго посадить на вал. Для облегчения этой операции подшипник нагревают в масляной ванне до температуры 70 — 75°. При этом подшипник расширяется и легче надевается на вал электродвигателя. При нагревании подшипник не рекомендуется ложить на дно ванны, а надо подвешивать его на проволоке. Подогревать подшипник в пламени паяльной лампы не рекомендуется чтобы не допустить отпуск стали подшипника.

Насаживают подшипник на вал электродвигателя легкими ударами молотка по трубе, упирающейся во внутреннее кольцо подшипника. При дальнейшей сборке наружная обойма подшипника должна быть посажена нормально в гнездо подшипникового щита. Слишком тугая посадка может привести к зажиму шариков, а слабая вызовет проворачивание наружной обоймы подшипника в гнезде щита, что недопустимо.

Следующую операцию — введение ротора в расточку статора производят так же, как и при разборке. Затем устанавливают подшипниковые щиты, закрепляя их временно болтами. При этом необходимо, чтобы щиты были установлены на свое старое место, что проверяют по совпадению меток, нанесенных на корпусе и щите при разборке.

При одевании щитов на вал электродвигателя надо приподнять смазочные кольца подшипников скольжения, иначе они могут быть повреждены валом.

После установки щитов ротор электродвигателя проворачивают вручную. Ротор правильно собранного электродвигателя должен вращаться сравнительно легко.

Тугое вращение вала электродвигателя может быть вызвано: неправильной посадкой подшипника качения на вал (малый радиальный зазор), недостаточной расшабровкой втулки или вкладыша подшипника скольжения, наличием в подшипнике опилок, грязи, засохшего масла, перекосами вала, обработкой вала или корпуса, не соответствующей посадке, увеличенным трением кожаных или войлочных уплотнений о вал.

Затем окончательно затягивают болты подшипниковых щитов, заполняют соответствующей смазкой подшипники качения и закрывают их крышками. В подшипники скольжения заливают масло.

Ротор собранного электродвигателя еще раз проворачивают вручную, проверяют отсутствие задевания вращающихся частей за неподвижные, определяют и подгоняют необходимую величину разбега (осевого перемещения ротора).

После сборки электродвигатель подключают к сети и проверяют при работе вхолостую, а затем она поступает на окончательные испытания.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Технологический процесс разборки

ТЕМА 9. РАЗБОРКА АВТОМОБИЛЕЙ И АГРЕГАТОВ

Общие сведения

Разборка– это один из ответственных технологических процессов ремонта автомобилей. От качества работ по разборке автомобилей и их агрегатов зависит количество деталей, используемых повторно. Разборочный процесс дает АРП около 70% деталей для повторного их использования при КР автомобилей без их ремонта или после восстановления. Количество годных и трудоемкость восстановления изношенных деталей во многом зависит от организации и технологии разборочных работ. Трещины, пробоины, погнутость, обломы, срыв резьбы и другие дефекты в деталях появляются часто в результате плохой технологии разборки или нарушений технологических приемов разборки.

Годные детали обходятся авторемонтному производству в 6…10% от номинальной цены, отремонтированные – в 30…40%, а замена деталей новыми – в 110…150%.

Разборка– это процесс разъединения агрегатов и автомобилей на детали. Разборочный процесс представляет собой совокупность различных операций по разъединению всех объектов ремонта до деталей в определенной последовательности.

Разборочный процесс включает в себя следующие виды работ:

— подъемно-транспортные по перемещению объектов ремонта;

От общей трудоемкости этих работ на долю собственно разборочных работ приходится 60…65%.

Разборка автомобиля приКР производится по следующей схеме:

— общая разборка на агрегаты, узлы и детали;

— разборка агрегатов на узлы и детали;

— разборка узлов и сборочных единиц на детали.

Стратегия разборки зависит от конструкции автомобиля и его составных частей, а также от степени и глубины ремонтного воздействия. Последовательность разъединения разборочных единиц может быть одновариантной для простых единиц (снятие подшипника, откручивание болта и др.) и многовариантной для сложных. Поэтому возникает задача выбора оптимального варианта технологического процесса разборки, обеспечивающего высокое качество (сохранность деталей) работ при минимальных затратах труда и средств.

|

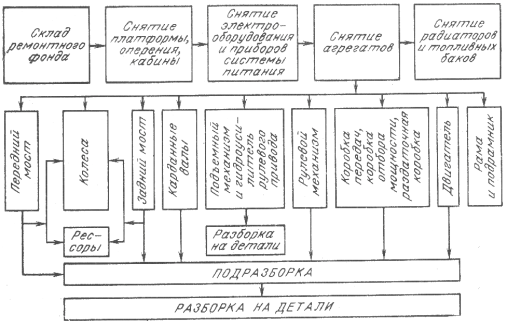

Разборка автомобилей начинается со снятия капота, кузова, оперения, топливных баков, радиаторов, приборов, электрооборудования и топливной аппаратуры. Затем отсоединяются механизмы управления и пуска двигателя, сцепления, рулевого управления, управления тормозами и др. После этого с рамы снимают двигатель, коробку передач и т.д. В последнюю очередь отсоединяют ходовую часть автомобиля и на месте разборки остается одна рама. На рис. 9.1. представлена схема процесса разборки автомобиля.

Рис. 9.1. Схема разборки автомобиля.

Виды разборки

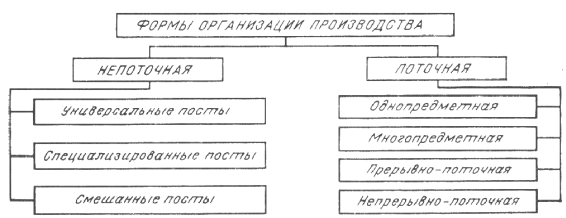

На разборочный процесс существеннее влияние оказывает его организация. Разборка в зависимости от объема производства может быть организована на стационарных постах илина поточных линиях.

На рис. 9.2. представлены схематично основные организационные формы разборки.

|

Рис. 9.2. Формы организации разборочного процесса.

Стационарный пост — это часть производственной площади, предназначенной для выполнения определенных операций технологического процесса, на которой имеется необходимое оборудование, приспособления и инструмент. На посту может быть одно или несколько рабочих мест. Рабочим местом называется зона трудовой деятельности одного или нескольких рабочих. Отдельная единица оборудования, обслуживаемая одним или несколькими рабочими, считается одним рабочим местом (например: стенд для разборки двигателя).

При разборке на поточных линиях рабочим местом считается каждая позиция конвейера независимо от числа рабочих на этой позиции.

При непоточной организации разборка может быть организована на универсальных, специализированных или смешанных постах.

При организации разборочного процесса на потоке объекты ремонта могут быть неподвижны либо перемещаться на конвейере. Поточные линии могут быть: одно- и многопредметными; прерывно-поточными; непрерывно-поточными.

При поточном способе оборудование и рабочие посты располагаются последовательно друг за другом в порядке выполнения операций технологического процесса. Причем последовательность и объем операций, количество рабочих на постах, такие, что за определенный промежуток времени, равный такту поточной линии, разбирается одно изделие.

Поточный способ разборки автомобилей на агрегаты осуществляется на конвейерах, а разборку агрегатов на узлы и детали проводят на стендах, эстакадах или конвейерах.

Поточная форма организации разборки является наиболее прогрессивной. Она позволяет:

— увеличить производительность труда разборщиков до 20%;

— увеличить интенсивность использования технологической оснастки до 50%;

— улучшить качество разборки и снизить себестоимость разборочных работ;

— сосредоточить одноименные операции разборки на специализированных постах;

— сократить количество одноименных инструментов до 30%.

На предприятиях с разномарочной небольшой программой по капремонту целесообразно применять многопредметные поточные линии, которые подразделяются на переменно-поточные и групповые. Однако переменно-поточные организации разборки более сложная, т.к. необходим ступенчатый выход специализированных рабочих, большой запас агрегатов и т.д.

Групповая поточная линия приспособлена для одновременного выполнения работ по разборке агрегатов разных наименований с последовательным чередованием их в зависимости от наличия ремонтного фонда и потребности в объектах для сборки.

Одной из разновидностей поточной формы организации разборочного процесса является применение многопредметной поточной линии. Они приспособлены для разборки одинаковых агрегатов и узлов автомобилей, разных марок, имеющих общность по технологическим условиям разборки. Такие линии целесообразно применять на АРП с небольшой разномарочной программой по капремонту,

На крупных специализированных АРП разборочный процесс целесообразно организовывать на однопредметных поточных линиях.

Основным условием улучшения технико-экономических показателей разборочного процесса, повышения его эффективности и качества труда разборщиков является механизация и автоматизация операций разборки.

На тех участках разборки, где уровень механизации невысок, эффективен путь широкого внедрения на всех этапах разборки таких механизированных средств , как электро- и пневмоинструмент, пневмосъемники, внедрение их в производство осуществляется практически без перестройки технологического процесса иможет осуществляться за короткий промежуток времени.

Однако механизация только отдельных операций повышает производительность труда в среднем на 5-6% в год, в то время как комплексная механизация обеспечивает рост производительности труда в 2-2,5 раза.

Дальнейшее направление повышения эффективности разборочных работ это совершенствование методов разборочных работ при КР автомашин на основе автоматизации с применением роботов.

Средства разборки

Средства технологического оснащения разборки включают в себя технологическое оборудование, оснастку, приспособления и инструмент.

Технологическое оборудование — это средства технологического оснащения, в которых для выполнения определенного технологического процесса размещается ремфонд, средства воздействия на него и технологической оснастки.

Технологическая оснастка — это средства, дополняющие технологическое оборудование для выполнения определенной части техпроцесса разборки.

Приспособленияпредназначены для установки или направления предмета труда или инструмента при выполнении определенной операции разборки.

Инструмент предназначен для воздействия на предмет труда с целью изменения его состояния.

Разборочные работы являются очень трудоемкими, поэтому важной задачей ремонтного производства является максимально возможная механизация, применение подъемно-транспортных средств, разборочных стендов, прессов, съемников и др. приспособлений, повышающих производительность, обеспечивающих сохранность деталей и повышающих чистоту и общую культуру производства.

На современных ремонтных предприятиях применяются следующие средства технологического оснащения:

1. Универсальный инструмент (ключи гаечные и для шпилек, отвертки, пассатижи, бородки, зубила, съемники и др.).

2. Ручные машины (гайко-, шпилько- и шуруповерты электрические или пневматические).

3. Подъемно-транспортные механизмы и машины (лебедки, тали, домкраты, подъемники, краны, конвейеры, чалки, стропы).

4. Специализированный инструмент.

Домкраты представляют собой простейшие грузоподъемные механизмы и предназначены для подъема ремонтируемых изделий на высоту 200. 400 мм. Они бывают реечные , винтовые и гидравлические.

Подъемники — грузоподъемные машины прерывного действия для подъема ремонтируемых машин и агрегатов на грузонесущих устройствах перемещающихся по жестким вертикальным направляющим. Они бывают гидравлические и пневматические.

Краныразделяются на мостовые, козловые, поворотные, консольные и штабелеры.

Ручные машины при разборке используют с электрическим, пневматическим или гидравлическим приводом. Они применяются для отвинчивания в большом объеме болтов, гаек, шпилек и других резьбовых соединений.

Пневмоинструмент имеет некоторые преимущества по сравнению с электроинструментами:

— большая мощность на 1 кг массы;

— удобство и безопасность в применении;

— бесступенчатое изменение частоты вращения;

— меньшая стоимость и затраты на обслуживание.

Однако эл. инструменты имеют более высокий КПД, создают меньший шум в работе, легко присоединяются к источнику питания, более транспортабельны.

Большим недостатком механизированного инструмента является его вибрация, поэтому он должен испытываться на вибрацию. В зависимости от частоты вращения инструмента и частоты вибрации установлены предельно допустимая амплитуда вибрации (см. табл. 9.1.).

Допустимая амплитуда вибрации механизированного инструмента

| Частота вращения, об/мин | Частота вибрации, Гц | Предельно допустимая амплитуда вибрации, мм |

| 1,15 | ||

| 1,10 | ||

| 0,15 | ||

| 0,005 |

При разборке групповых резьбовых соединений могут применяться многошпиндельные гайковерты. Ручные машины массой более 3 кг для улучшения условий труда укрепляют над постом разборки на эластичной или жесткой подвеске.

Соединение двух деталей при помощи посадок с натягом в автомобиле составляют около 20%.

Для разборки деталей, собранных с натягом применяют прессыи съемники. В зависимости от расположения штока и направления действия создаваемого усилия, различают вертикальные и горизонтальные прессы, а по характеру их использования — стационарные и переносные. Они могут иметь ручной (винтовой, рычажно-реечный), гидравлический, пневматический или пневмогидравлический привод.

Съемники могут быть специальные (для снятия определенной детали) и универсальные. Они имеют винтовой , гидравлический или пневматический привод.

Ручные машины и оснастка для разборочных работ должны удовлетворять следующим требованиям:

— обеспечение максимальной производительности и качества разборочных работ;

— удобство в эксплуатации и максимальное облегчение труда разборщика;

— универсальность и безопасность эксплуатации;

— соответствие нормам промсанитарии по вибрации и шуму;

— экономическая целесообразность применения.

Поточную разборку автомобилей ведут на конвейерах или эстакадах.

Для установки и закрепления разбираемых агрегатов и узлов применяют специальные стенды, установки, эстакады, конвейеры. Они квалифицируются по следующим признакам:

1. По числу устанавливаемых агрегатов (одноместные и многоместные).

2. По назначению — (универсальные и специализированные). Универсальные предназначены для установки однотипных агрегатов разных моделей автомобилей, а специализированные — одной модели.

Разборка резьбовых соединений по трудоемкости составляет около 40% от общей трудоемкости разборочных работ. Из ручных немеханических инструментов более эффективным являются коловоротные и трещеточные ключи. Установлено, что замена рожковых ключей на трещеточные для болтов и гаек М16 производительность повышается соответственно на 25 и 66%. Применение механизированных гайковертов повышает производительность труда в 1,5…5 раза и на 15…20% сокращает трудоемкость всего разборочного процесса, Механизированный инструмент по виду используемой энергии может быть пневматическим, электрическим и гидравлическим.

Величина усилия отвинчивания при разборке обычно выше, чем при завинчивании, что объясняется явлениями схватывания металлов сопрягаемых деталей и образованием вних коррозии. Для облегчения разборки резьбовых соединений рекомендуется перед разборкой вводить вещества, которые снижают схватывание металлов (керосин, масло, олеиновая кислота, тормозная жидкость).

Заклепочные соединения (рамы, ступицы ведомых дисков сцепления, накладки тормозных колодок и ведомых дисков сцепления и др.) разбирают после срезания или высверливания головок заклепок и последующего их выдавливания.

На производительность разборочных работ, сохранность деталей при транспортировке и повышения качества КР автомобилей в целом большое влияние оказывают организация и средства осуществления подъемно-транспортных работ на всех этапах разборки. Поэтому при выборе подъемно-транспортных средств необходимо использовать такие, которые сокращают время операции и обеспечивают сохранность деталей от повреждения. Так для транспортировки агрегатов, узлов и деталей по постам целесообразно применять контейнеры.

Дальнейшее направление повышения эффективности разборочных работ заключается в совершенствовании методов выполнения разборочных операций и всего технологического процесса разборки на основе автоматизации с применением роботов.

Технологический процесс разборки

Разборка автомобилей на агрегаты, узлы и детали производится в строгой

последовательности, предусмотренной технологическим процессом с применением необходимого оборудования, приспособлений и инструмента. Проектирование технологического процесса разборки включает в себя следующие работы:

1. Изучение конструкции разбираемого изделия;

2. Выбор наиболее оптимального метода рациональной организации разборки;

3. Разбивку изделия на разборочные группы и подгруппы;

4. Определение разборочных операций и установление режимов разборки и норм времени на выполнение разборочных операций;

5. Разработку задания на конструирование и изготовление необходимого инструмента, оборудования и приспособлений;

6. Определение и назначение технических условий на разборку изделий, узлов и сопряжений;

7. Определение рациональных способов транспортировки изделий с одной операции разборки на другую;

8. Разработку технологической планировки разборочного цеха или участка;

9. Разработку и оформление технической документации на разборку.

По конструкции и условиям эксплуатации соединения деталей разделяют на подвижные и неподвижные.

Детали подвижных соединений имеют возможность перемещаться одна относительно другой, а детали неподвижных соединений — не могут.

В зависимости от возможности демонтажа все соединения подразделяются на разборные и неразборные.

Разборные соединения могут быть разобраны без повреждения сопряженных деталей. Они составляют в современных автомобилях до 85% всех соединений. Все остальные соединения относятся к группе неразборных, хотя в условиях ремонта автомобилей часть этих соединений подвергается разборке.

Неподвижные неразборные соединения деталей с плоскими поверхностями выполненыв автомобиле при помощи сварки, пайки и клепки, а деталей с гладкими цилиндрическими поверхностями — при помощи сварки, пайки, склеивания, развальцовкии горячих прессовых посадок.

Неподвижные разборные соединения выполнены при помощи болтов , шпилек, шлицев, резьбы, шпонок, штифтов и клиньев.

Подвижные разборные соединения применяются для деталей с цилиндрической гладкой или шлицевой поверхностью.

Источник