Организация технологического процесса ремонта агрегатов

3.2 Организация технологического процесса ремонта агрегатов

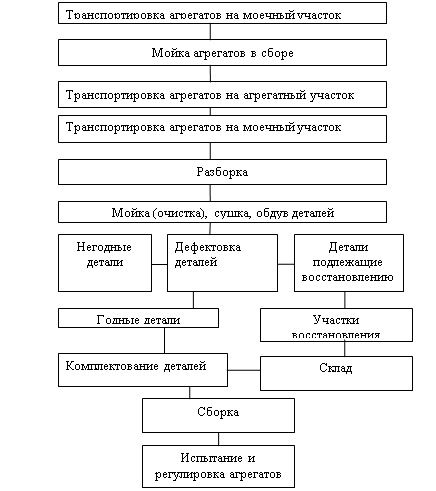

Текущий ремонт агрегатов, узлов выполняется в том случае, когда невозможно восстановить их эксплуатационные показатели регулировочными работами. Общая схема технологического процесса текущего ремонта приведена на рисунке 3.3.

Рисунок 3.3– Схема технологического процесса текущего ремонта агрегатов

Для успешного и качественного выполнения ремонта и в целях сокращения трудовых затрат текущий ремонт агрегатов и узлов проводится в специализированных цехах, оснащенных современным и высокоэффективным оборудованием, подъемно-транспортными механизмами, приборами, приспособлениями и инструментом. Все работы по текущему ремонту агрегатов, узлов и деталей должны выполняться в строгом соответствии с техническими условиями.

Качество ремонта зависит от уровня выполнения всех работ, начиная с мойки и разборки и заканчивая испытанием собранного агрегата и узла.

Одним из основных условий качественного ремонта является аккуратная и правильная разборка, обеспечивающая сохранность и комплектность необезличиваемых деталей.

Агрегаты и узлы, поступающие на разборку, должны быть очищены от грязи и вымыты.

Каждая операция разборки должна выполняться инструментами и приспособлениями, предусмотренными технологическим процессом, на специальных стендах и верстаках.

После разборки детали агрегатов, узлов рекомендуется промывать в моечной установке (мелкие детали укладывают в сетчатые корзины) специальными моющими растворами при температуре 60-80°С и в ванне для мойки деталей холодным способом с помощью растворителей (керосин, дизельное топливо).

Очистка деталей от нагара, накипи, грязи и т.п. производится механическим способом (металлическими щетками, скребками), или физико-химическим воздействием на поверхность деталей.

Масляные каналы промываются керосином, прочищаются ершами и продуваются сжатым воздухом.

Сушка деталей после мойки производится обдувом сжатым воздухом.

Для обтирки деталей рекомендуется применять салфетки.

После мойки и чистки детали контролируют и сортируют. Контроль деталей производится для определения технического состояния и сортировки их в соответствии с техническими условиями на годные, требующие восстановления и подлежащие замене.

К годным относятся детали, износ которых лежит в пределах допустимых величин; детали, износ которых выше допустимого, но могут быть использованы после восстановления. В утиль отсортировывается детали, непригодные для использования вследствие полного их износа или серьезных дефектов.

При контроле и сортировке необходимо не обезличивать годные к эксплуатации сопрягаемые детали.

Контроль деталей производится наружным осмотром для выявления явно выраженных дефектов и с помощью специальных приборов, приспособлений и инструментов, которые позволяют обнаружить скрытые дефекты.

Перед сборкой агрегаты и узлы комплектуются деталями, прошедшими процесс дефектовки и признанными годными для дальнейшей эксплуатации, а также восстановленными или новыми.

Детали, поступающие на сборку, должны быть чистыми и сухими, следы коррозии и окалина не допускаются. Антикоррозийное покрытие должно быть удалено непосредственно перед установкой на двигатель.

К сборке не допускаются:

-крепежные детали нестандартного размера;

-гайки, болты, шпильки с забитой и сорванной резьбой;

-болты и гайки с изношенными гранями, винты с забитыми или с сорванными прорезями головок;

-стопорные шайбы и пластины, шплинты, вязальная проволока, бывшие в употреблении.

Детали, имеющие в сопряжении переходные и прессовые посадки, должны собираться при помощи специальных оправок и приспособлений.

Подшипники качения должны напрессовываться на валы и запрессовываться в гнезда специальными оправками, обеспечивающими передачу усилия при напрессовке на вал через внутреннее кольцо, при запрессовке в гнездо — через наружное кольцо подшипника.

Перед напрессовкой деталей посадочные поверхности тщательно протирают, а рабочую поверхность сальников и посадочные поверхности вала и гнезда смазывают тонким слоем смазки ЦИАТИМ-201 ГОСТ 6257-74.

Установка сальников должна производиться только с помощью специальных оправок; а установку сальника на вал выполнять с применением оправок, имеющих плавную заходную часть и чистоту поверхности не ниже чистоты вала.

Перед запрессовкой сальник с резиновыми манжетами во избежание повреждения смазывают солидолом, посадочную поверхность детали под сальник для герметичности смазывают тонким слоем сурика, белил или неразбавленного гидролака.

Прокладки при сборке должны быть чистыми, гладкими и плотно прилегать к сопрягаемым поверхностям; выступание прокладок за периметр сопрягаемых поверхностей не допускается.

Картонные прокладки для удобства сборки разрешается ставить с применением консистентных смазок.

Не допускается перекрытие прокладками масляных, водяных и воздушных каналов. Заданный момент затяжки резьбовых соединений обеспечивается применением динамометрических ключей. Все болтовые соединения затягивают в два приема (предварительная и окончательная затяжка) равномерно по периметру (если нет особых указаний о порядке затяжки).

Сборочные работы необходимо проводить в соответствии с техническими условиями на сборку. Пример выполнения операций сборки приведен в технологической карте на сборку двигателя (Приложение А).

Каждый агрегат после сборки должен пройти испытание на работоспособность под нагрузкой, проверку герметичности соединений, соответствие эксплуатационных параметров техническим условиям завода-изготовителя.

Для приработки и испытания агрегатов следует применять специальные стенды. Качество приработки деталей оценивают по результатам контрольного осмотра.

В процессе испытания агрегатов или узлов или после него необходимо произвести регулировочные и контрольные работы с целью доведения до оптимального режима работы, достижения требуемых структурных параметров (зазоры в сопрягаемых деталях, межцентровые расстояния, прогибы, смещения, линейные размеры, состояние поверхностей сопрягаемых деталей и т.д.).

Контроль качества текущего ремонта агрегата, узла производится ответственным лицом за ремонт и представителем отдела технического контроля. В процессе приемки обращается внимание на соответствие сборки техническим условиям и выходным параметрам работы агрегата, указанным в технических условиях завода-изготовителя.

Источник

Ремонта агрегатов автомобиля

После схемы дать описание технологического процесса, при этом надо учитывать:

— какое оборудование применяется для моечных, контрольных, разборочно-сборочных и так далее работ;

— какие моющие растворы при этом применяются;

— для испытания какие стенды или приборы предусматриваются;

— описать очень коротко способы ремонта.

В данной схеме показана организация технологического процесса ремонта агрегатов. Для ремонта приборов и узлов автомобиля она может быть иной.

7. Методика составления технологических карт в курсовом проекте по дисциплине «Техническое обслуживание автомобилей»

При выполнении проекта в соответствии с индивидуальным заданием необходимо разработать либо технологический процесс ТО, диагностики или техническому ремонту (ТР) автомобиля (агрегата), либо одну из операций по этим воздействиям.

Технологический процесс представляет собой совокупность операций по соответствующим воздействиям, которые с помощью различного инструмента, приспособлений и других средств механизации с соблюдением технических требований и указаний.

Технологическая карта является руководящей инструкцией для обслуживающего персонала, а также служит документом для технического контроля за выполнением процесса обслуживания и ремонта.

В зависимости от темы задания при курсовом проектировании может быть разработана:

1. Операционно-технологическая карта.

2. Постовая технологическая карта.

3. Карта на рабочее место.

4. Операционная карта.

1. Операционно-технологическая карта ТО (диагностики) составляется на автомобиль по агрегатам, системам, узлам и видам работ (контрольно- диагностические, крепежно-регулировочные, смазочные и др.) на основании перечней операций, рекомендуемых «Положением – 84» и его нормативной части и инструкций заводов-изготовителей по эксплуатации автомобилей.

Операционно-технологическая карта состоит из технологически неделимых операций (ТНО), которые являются наименьшими элементами технологического процесса. ТО выполняются одним исполнителем в одном уровне (сверху, снизу автомобиля) при минимальном перемещении исполнителя без пересечения осмотровой канавы и смены инструмента.

Операционно-технологической карте указывается общая трудоемкость вида ТО (диагностики) наименование операций, место их выполнения, количество мест обслуживания, используемый инструмент при выполнении каждой операции, трудоемкость операции, технологические требования и указания на ее выполнение. В карте целесообразно давать рисунки, эскизы, чертежи, способствующие качественному выполнению сложных операций. В соответствии с требованиями ИО-200-РСФСР-15-0091-84 она выполняется на формах 2 и 2а.

2. Постовые технологические карты разрабатываются как для универсальных постов, так и для постов поточных линий ТО (диагностические карты являются важным техническим документом, позволяющим повысить уровень организации труда, улучшить качество выполнения работы и снизить трудоемкость обслуживания автомобилей). Постовые карты разрабатываются на основе операционно-технологических карт ТО и включают в себя группы технологически неделимых операций (ТНО), указания по месту выполнения операций, количеству мест обслуживания, используемому оборудованию и инструменту, техническим требованиям на выполнение операций, а также рекомендаций по взаимодействию исполнителей при выполнении операций, требующих одновременной работы двух исполнителей в разных уровнях (сверху и снизу автомобиля). Номера операций в картах должны соответствовать номеру ТНО в операционно-технологических картах и предусматривать рациональную последовательность выполнения работ и синхронизацию загрузок исполнителей.

В соответствии с требованиями ИО-200-РСФСР-15-0091-84 постовая технологическая карта выполняется на формах 2 и 2а.

3. Карта на рабочее место содержит операции, выполняемые на рабочем месте, определяет круг обязанностей одного рабочего. Для составления карты нужно выписать ТНО из операционно-технологической карты, которые соответствуют номерам операций постовой карты. Операции сопутствующего текущего ремонта, рекомендуемые для выполнения совместно с ТО-1 и ТО-2 следует включать в постовые карты и карты рабочего места, как обязательно-дополнительные работы.

4. Операционная карта представляет собой детальную разработку технологического процесса проведения той или иной операции технического обслуживания, диагностики или текущего ремонта, где указываются совокупность переходов, которые выполняются в определенной последовательности с помощью различного инструмента и приспособлений с соблюдением требований и указаний.

В соответствии с требованиями РТ-200-РСФСР-15-0066-82 операционная карта выполняется на формах 3 и 3а.

Технологический процесс постовых работ ТР в соответствии с требованиями РТ-200-РСФСР-15-0061-81 выполняется на формах 4 и 4а.

5. Выполнение технологической карты.

При выполнении проектов по ТО автомобилей выполняются в основном операционно-технологические, постовые технологические и операционные карты (например, операционно-технологическая карта на крепежные работы при ТО-1, постовая технологическая карта на смазочные работы при ТО-2 и операционная карта на проверку и регулировку рулевого механизма и др.).

Чтобы составить технологическую карту необходимо по литературным источникам, а также непосредственно на производстве изучить подлежащий разработке процесс.

Изучив процесс и анализируя полученные сведения, необходимо при составлении технологического процесса применить лучшие, передовые экономически выгодные методы.

Наименование работ указывается в их технологической последовательности. Подбор материала для четкого определения операции и работ можно произвести по нескольким литературным источникам, например [2], [12], [13], [14], а также используя типовые технологические карты, например [8], [9], [10], [11].

Наименование работ записывается безличными предложениями по возможности кратко (например, отвернуть гайку, завернуть регулировочный винт, снять прокладку, отпустить контргайку и т.д.)

Если наблюдается повторение работ, можно запись произвести со ссылкой на номер работы, описанной выше (например, проверка люфта рулевого колеса до и после регулировки, так как после регулировки операция повторяется, то можно записать так: повторить работы с такой-то по такую-то для проверки люфта рулевого колеса).

Эскизы в технологической карте выполняются карандашом. Они обязательны при описании регулировочных, разборочно-сборочных и контрольных работ. При проведении остальных работ эскизы делаются в тех случаях, когда одного описания недостаточно для четкого представления о выполняемой операции.

Наиболее подходящий вид эскизов – это чертежи с разрезами, сечениями, выносками, выполненные по правилам машиностроительного черчения, но без лишней детализации.

Допускается изображения отдельных эскизов в изометрии. Детали на эскизах обозначаются номерами, на которые делаются ссылки при описании работ в технологической карте.

Оборудование, приспособления и инструмент приводятся с указанием полного названия, типа, модели и краткой характеристики, отражающей основные параметры (например, прибор для проверки рулевого управления автомобилей модели К-187, прибор для очистки и проверки свечей зажигания модели Э-203).

Подбор оборудования, инструмента, приспособлений можно произвести по «Табелю гаражного и технологического оборудования для автотранспортных предприятий различной мощности – М.: ГУП Центроргтрудавтотранс, 2000 г.» или по приложениям (7-22).

Технические требования должны отражать качество выполнения операций, а также могут даваться указания, касающиеся каких-либо особенностей выполнения операций (например, свободный ход педали должен быть 35-45 мм, автомобиль должен быть заторможен, температура паяльника должна быть такая-то и др.) Записывается на одной строке с наименованием работ.

Специальность и разряд рабочего определяются на основании опыта действующих предприятий, тарифно-квалификационного справочника и сборника и «Типовые нормативы трудоемкости работ и численности рабочих, занятых на ТО и ТР автомобилей в АТП». – М.: ГУП Центртрудоргавтотранс, 2000.

Норму времени на выполнение операций определяют по типовым нормативам «Типовые нормативы трудоемкости работ и численности рабочих, занятых на ТО и ТР автомобилей в АТП». – М.: ГУП Центртрудоргавтотранс, 2000., или [18].

Технологическая карта должна быть составлена настолько подробно и последовательно, чтобы рабочий соответствующей квалификации, ознакомившись с картой, мог выполнить всю работу без дополнительных пояснений и инструктажа со стороны мастера или бригадира.

Выполненная технологическая карта аккуратно вшивается в пояснительную записку.

Примеры заполнения технологических карт приведены в приложениях 3.1-3.6.

Организационная часть

1. Метод организации производства

В пояснительной записке необходимо дать краткое обоснование принятому методу организации производства, привести структурную схему и основные организационные принципы.

В настоящее время необходимо ориентироваться на организацию производства по принципу формирования производственных подразделений по технологическому признаку, с применением для оперативного руководства производством ЦУП (Центра управления производством). Основные организационные принципы этого метода:

— управление производственными процессами осуществляется Центром управления производством.

— производственные подразделения применяются по видам технических воздействий, при этом каждый вид технических воздействий выполняется специализированными подразделениями.

— подразделения, выполняющие однородные виды воздействий (диагностика, ТО, ТР на постах, ремонт снятых агрегатов и узлов), для удобства управления объединяют в производственные комплексы.

— подготовка производства осуществляется централизованно комплексом подготовки производства.

Для мелких предприятий с разномарочным подвижным составом студент может привести другие методы организации производства, базирующиеся на другой организации труда ремонтных работ, например, агрегатно-участковый метод, метод комплексных бригад, метод универсальных бригад [2].

Источник