- Ремонт переднего моста

- Разборка переднего моста

- Ремонт передней оси

- Ремонт шкворня

- Ремонт поворотной цапфы

- Сборка переднего моста

- Регулировка схождения и развала передних колес автомобиля

- Ремонт заднего моста автомобиля

- Особенности выполнения разборочных работ. Повреждения деталей заднего моста. Способы их восстановления. Технология сборки агрегата. Его испытания с нагрузкой и без нее. Регулировка подшипников дифференциала и положения ведомой шестерни главной передачи.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Ремонт переднего моста

Дефекты деталей переднего моста:

- прогиб оси;

- износ шкворней, втулок и опорных подшипников;

- разработка отверстий в оси под шкворни;

- износ подшипников цапф и мест их посадки;

- срыв резьбы на концах шеек цапф.

Разборка переднего моста

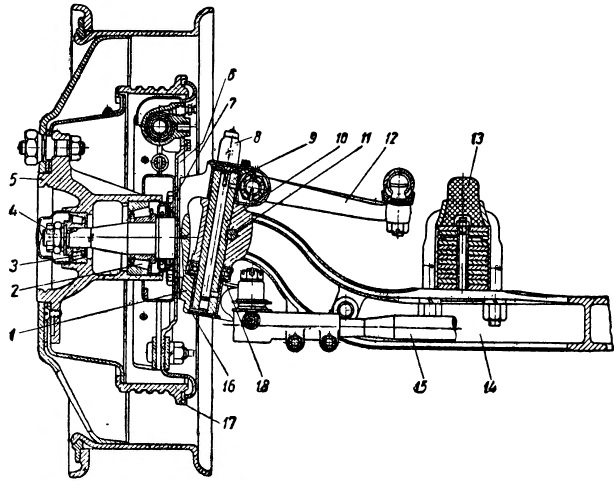

Рис. Передний мост автомобиля ГАЗ-51:

1 — цапфа; 2 и 3 — конические подшипники; 4 — гайка; 5 — ступица; 6 — защитный диск; 7 — сальник; 8 — автоматическая масленка; 9 — втулка; 10 — шкворень; 11 — стопор; 12 — рычаг поворотной цапфы; 13 — резиновый буфер; 14 — передняя ось; 15 — поперечная тяга; 16 — заглушка; 17 — тормозной барабан; 18 — шариковый упорный подшипник.

При разборке переднего моста автомобиля ГАЗ-51 необходимо выполнить следующие операции:

- отъединить тяги рулевого управления;

- расшплинтовать, отвернуть гайки и вынуть рычаги поворотных цапф;

- освободить стремянки и снять рессоры;

- снять колпаки, расшплинтовать и отвернуть гайки и снять ступицы с наружными коническими роликовыми подшипниками и тормозным барабаном;

- разобрать и снять детали тормозного механизма;

- отъединить от фланцев цапф защитные тормозные диски;

- отвернуть автоматические масленки (сверху) и гайки, выбить стопоры шкворней, вынуть шкворни и отъединить от оси цапфы вместе с упорными шариковыми подшипниками передней оси.

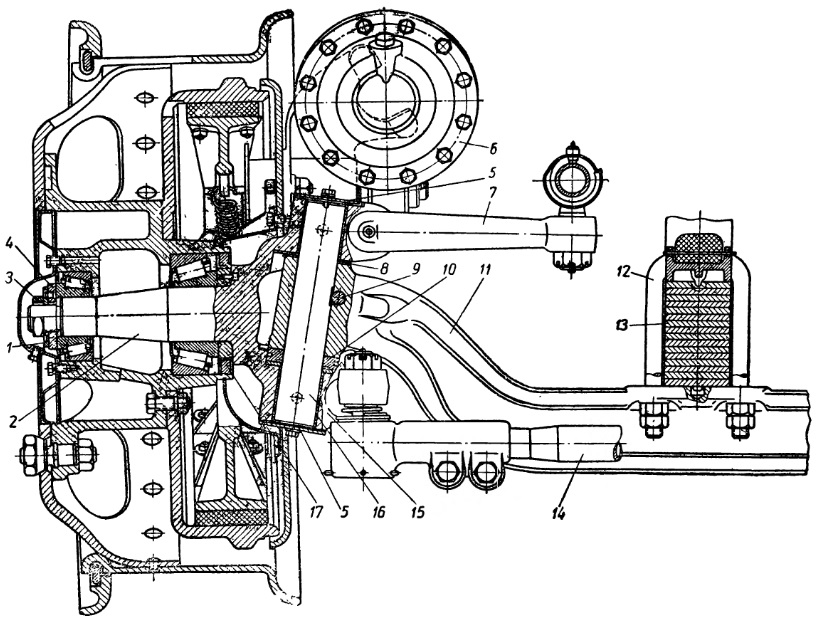

Рис. Передний мост автомобиля ЗИС-150:

1 — замочная шайба; 2 — поворотная цапфа; 3 — контргайка; 4 — гайка: 5 — крышка шкворня; 6 — тормозная камера; 7 — поворотный рычаг; 8 — шайба; 9 — стопор ; 10 — бронзовый подпятник шкворня; 11 — передняя ось; 12 — стремянка; 13 — рессора; 14 — поперечная рулевая тяга; 15 — шкворень; 16 — втулка шкворня; 17 — сальник ступицы.

При разборке переднего моста автомобиля ЗИС-150 необходимо:

- отъединить поперечную рулевую тягу 14, расшплинтовать и отвернуть гайки и вынуть рычаг 7 поворотной цапфы;

- разъединить штоки тормозных камер и отвернуть камеры;

- отвернуть стремянки 12 и снять рессоры 13;

- снять колпаки, отвернуть контргайки 3, снять замочные шайбы 1, отвернуть гайки 4 и снять ступицы с тормозными барабанами;

- разобрать и снять детали тормозного механизма в порядке, указанном выше;

- отвернуть крышки 5 шкворней, гайки стопоров и удалить конусные стопоры шкворней;

- вынуть шкворни 15, отъединить цапфы от передней оси 11, удалить бронзовые подпятники 10 шкворней;

- снять с шеек цапф внутренние роликовые подшипники и выпрессовать бронзовые втулки из проушин поворотных цапф.

Ремонт передней оси

Прогиб передней оси вызывает повышенный износ шин, нарушение взаимной установки передних колес и вследствие этого затрудняет управление автомобилем.

Рис. Проверка передней оси автомобиля ГАЗ-51:

1 — стержень; 2 — угольник; 3 — передняя ось; 4 — призма.

Для определения прогиба оси в отверстия под шкворни вставляют стержни, а на площадки крепления рессор — призмы (призмы на площадках центрируют). Затем устанавливают специальный угольник, имеющий угол в соответствии с конструкцией данной оси (для автомобилей ГАЗ-51 и ЗИС-150 угол = 82°). По зазору между угольником и призмами определяют величину и направление прогиба в вертикальной плоскости, а по отклонению угольника от оси призм — в горизонтальной плоскости. Проверку делают поочередно по двум стержням. Прогиб оси может быть также определен и шаблоном, изготовленным по конфигурации новой оси.

Ось правят под прессом в холодном состоянии. Нагрев оси вызывает нарушение ее термической обработки и допускается в исключительных случаях, когда невозможно выполнить правку в холодном состоянии (например, скручивание и большой изгиб, вызванные аварией).

Изношенные отверстия под шкворни можно восстановить развертыванием их под увеличенный размер шкворня (для шкворней, не имеющих шарико-роликовых подшипников) или развертыванием с последующей запрессовкой в них стальных втулок.

Запрессованные стальные втулки обрабатывают под номинальный или уменьшенный размер шкворня, чтобы использовать старые, перешлифованные шкворни. Изношенные отверстия также восстанавливают металлизацией их с последующей разверткой под номинальный размер.

Ремонт шкворня

При работе изнашивается поверхность шкворня в местах установки поворотной цапфы. Восстановить шкворень до номинального диаметра можно путем хромирования. Шкворни, не имеющие шарико-роликовых подшипников (автомобиль ЗИС-150), можно перешлифовывать на меньший диаметр с постановкой ремонтных втулок в отверстия оси и в проушины цапф.

Ремонт поворотной цапфы

Изношенные посадочные места под подшипники восстанавливают накаткой, металлизацией, хромированием и наваркой.

Накатку производят на станке рифленым роликом, установленным в специальной державке. После накатки шейки шлифуют под соответствующий размер. Этот способ ремонта — эксплуатационный. Наиболее качественным ремонтом шеек является их хромирование. При невозможности применить этот способ шейки наваривают, а затем подвергают механической и термической обработке.

Изношенную резьбу на конце шейки цапфы удаляют на станке резцом, затем на проточенную шейку наплавляют металл, после чего ее протачивают снова под требуемый размер и нарезают на ней новую резьбу.

Изношенные втулки проушин цапфы восстанавливают развертыванием под увеличенный размер шкворня (автомобиль ЗИС-150) или обжимают, а затем развертывают под номинальный размер шкворня.

Сборка переднего моста

Для сборки переднего моста автомобиля ГАЗ-51 необходимо:

- запрессовать в проушины поворотных цапф с натягом 0,065—0,165 мм стальные втулки 9, залитые свинцовистой бронзой, и развернуть их разверткой под размер шкворня с учетом получения требуемого зазора;

- установить и закрепить гайками рычаги поворотных цапф;

- надеть на ось поворотные цапфы, установить шариковые упорные подшипники 18, вставить шкворни 10, закрепить их стопорами 11 и завернуть автоматические масленки 8;

- собрать тормозные механизмы;

- установить на шейки поворотных цапф отражатели, сальники 7 и роликовые конические подшипники 2;

- запрессовать в ступицы 5 кольца роликовых конических подшипников и привернуть к фланцу ступицы тормозной барабан 17;

- надеть ступицы с тормозными барабанами на шейки цапф, установить роликовые конические подшипники 3 и шайбы; гайками 4 отрегулировать затяжку подшипников; перед установкой ступиц заполнить внутреннюю полость их смазкой;

- завернуть контргайки, зашплинтовать их и установить колпаки;

- прикрепить к поворотным рычагам рулевые тяги и привернуть к площадкам передней оси рессоры.

Сборку переднего моста ЗИС-150 выполняют в такой последовательности:

- Запрессовывают в проушины цапфы бронзовые втулки с натягом 0,086—0,175 мм, затем развертывают их разверткой под размер шкворня с учетом получения зазора в пределах 0,03—0,07 мм.

- Устанавливают в цапфу поворотные рычаги рулевых тяг, закрепляют их гайками и зашплинтовывают.

- Надевают цапфу на конец оси; снизу между проушиной цапфы и осью ставят упорный бронзовый подпятник с сальником, а вверху — шайбы для регулировки зазора. При правильном подборе шайб цапфа должна легко поворачиваться на шкворне и не иметь качки.

- Вставляют шкворень лыской к середине оси и закрепляют его стопором с гайкой. Сверху и снизу привертывают болтами крышки шкворня. Затем собирают и устанавливают вторую поворотную цапфу.

- Привертывают защитные диски к фланцам поворотных цапф и собирают тормозные механизмы.

- Надевают на шейку цапфы сальник и устанавливают внутренний роликоподшипник.

- Запрессовывают в ступицу наружные кольца роликоподшипников, устанавливают тормозной барабан, вставляют шпильки и закрепляют их гайками. Гайки шпилек затягивают до отказа и расклепывают их в четырех точках.

- На шейку цапфы надевают ступицу с тормозным барабаном, устанавливают наружный роликоподшипник, завертывают гайку и регулируют ею затяжку подшипников так, чтобы ступица легко вращалась и не имела осевого зазора более 0,15 мм. После регулировки затяжки подшипников ставят замочную шайбу и завертывают контргайку. Затем собирают вторую ступицу и устанавливают ее на место. При установке ступиц подшипники и внутренняя полость ступицы должны быть заполнены смазкой.

- Присоединяют к поворотным рычагам поперечную рулевую тягу так, чтобы масленки ее наконечников были направлены назад, и затем укрепляют на площадках оси рессоры.

Регулировка схождения и развала передних колес автомобиля

Расстояние между бортами шин передних колес должно быть спереди меньше чем сзади на 8—12 мм у автомобиля ЗИС-150 и на 1,5—3 мм — у автомобиля ГАЗ-51. Такая установка колес уменьшает износ шин.

Для регулировки схождения колес нужно передние колеса установить в положение, соответствующее движению автомобиля по прямой, ослабить гайки болтов наконечников поперечной рулевой тяги и, повернув трубным ключом поперечную тягу, установить нормальную величину схождения.

Схождение и развал передних колес проверяют специальной раздвижной линейкой.

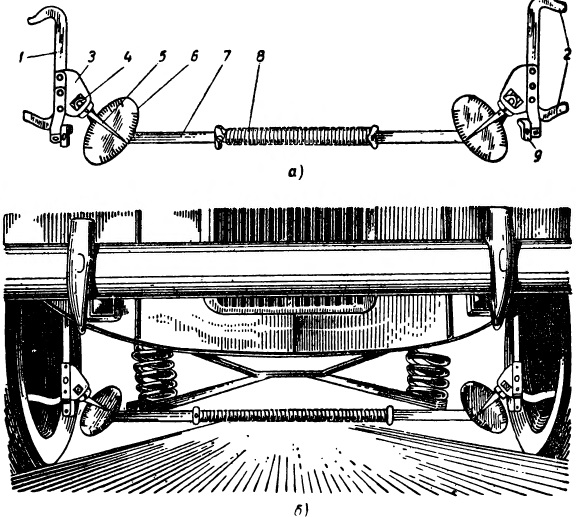

Рис. Проверка схождения и развала передних колес:

а — линейка: б — установка линейки при проверке; 1 — скоба; 2 — плоские упоры скобы; 3 — зубчатый сектор; 4 — цилиндрическая шестерня; 5 — стрелка; 6 — циферблат; 7 — стержень; 8 — пружина: 9 — уровень.

Раздвижная линейка состоит из двух стержней, раздвигаемых пружиной. На концах стержней шарнирно укреплены скобы, имеющие плоские упоры. На скобах укреплены зубчатые секторы, зацепленные с цилиндрическими шестернями, на оси которых укреплены стрелки. При проверке установки колес линейку ставят между колесами так, чтобы упоры скоб плотно прижимались к закраинам дисков колес, а скобы были строго вертикальны. Правильность установки линейки определяют по уровням на нижних упорах скоб. Небольшое отклонение скобы вызывает значительное отклонение стрелки по циферблату (предусмотренное передаточным числом зубчатой передачи). Отклонение стрелки от нулевого положения показывает угол отклонения колеса в градусах или в миллиметрах. Этой же линейкой проверяют и развал колес.

Источник

Ремонт заднего моста автомобиля

Особенности выполнения разборочных работ. Повреждения деталей заднего моста. Способы их восстановления. Технология сборки агрегата. Его испытания с нагрузкой и без нее. Регулировка подшипников дифференциала и положения ведомой шестерни главной передачи.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 21.01.2015 |

| Размер файла | 27,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Ремонт заднего моста автомобиля

Автомобильный транспорт является наиболее массовым видом транспорта, особенно эффективным и удобным при перевозке грузов и пассажиров в относительно небольшие расстояния. Экономичная и эффективная работа автомобильного транспорта обеспечивающая рациональным использованием многомилионного парка подвижного состава грузовых и легковых, автомобилей, автобусов, прицепов и полуприцепов.

Автомобильная промышленность поставляет в народное хозяйство совершенный подвижный состав, конструкция которого имеет высокую надежность. Однако вследствие усложнение конструкции подвижного состава необходимо применения все более сложных технических средств обслуживание автомобилей, в первую очередь диагностических, а так же совершенствование технологии и организации работ. Интенсивный рост автомобильного транспорта парка требует резкого повышения производительности труда при обслуживание и ремонте подвижного состава, а усложнение конструкции — повышение квалификации ремонтно-обслуживающего персонала.

Трудовые и материальные затраты на техническое содержание подвижного состава составляют значительную часть общих затрат на автомобильном транспорте. Имеющийся до настоящего времени простои подвижного состава из — за технически неисправного состояния вызывают значительные потери в народном хозяйстве, и их снижения являются одной из важнейших задач работников отрасли. Эти затраты и потери могут быть уменьшены путем широкой механизации и автоматизации производственных процессов, а также совершенствование организации и управлении производством.

Организацию и управление процессами технологического содержание подвижного состава практически осуществляют инженерно-технические работники автомобильного транспорта, а также по организации управления на автомобильном транспорте.

Современный автомобиль является сложной машиной, состоящий из ряда систем, агрегатов и узлов, которые содержат тысячу деталей. Как основной вид наземного безрельсового транспорта автомобили работают в самых различных дорожных, климатических и других условий эксплуатации.

Разнообразие условий эксплуатации и сложности конструкции предопределили необходимость использование целого комплекса эксплуатационных свойств для оценки возможности и удобства осуществления автомобилем транспортного процесса в конкретных условиях с определенной производительностью, экономичностью и рентабельностью. Основные эксплуатационные свойства автомобиля связаны с его движением. Они определяются параметрами и выходами характеристиками систем, агрегатов и узлов. Уровень этих параметров обеспечивается в процессе конструирования и производства и зависят при эксплуатации от технического состояния автомобиля.

При длительном эксплуатации техническое состояние автомобиля, как и любой машины, неизбежно ухудшается. Поддержание автомобиля в работоспособном состоянии в течении длительной эксплуатации является основной задачей технического обслуживание и ремонта.

Техническое обслуживание предназначено: поддерживать подвижный состав в работоспособном состоянии и надлежащем виде, обеспечивать надежность и экономичность работы, безопасность движения, защиту окружающей среды, уменьшить интенсивность изменения параметров технического состояния, предупреждать отзывы и неисправности и выявлять их для своевременного устранения.

Техническое обслуживание имеет профилактический фактор, оно выполняется принудительно в плановом порядке через заранее установленный пробег или время работы подвижного состава. Ремонт предназначен восстанавливать исправное техническое состояние, ресурс и безопасность работы подвижного состава и ее составных.

мост подшипник шестерня повреждение

1. Выполнение разборочных работ

При выполнении разборочных работ следует знать способы и особенности их выполнения.

Задний мост рекомендуется разбирать на стенде в следующей последовательности:

· Снять тормозные барабаны,

· Чашки и стержни прижимной пружины,

· Стяжные пружины колодок тормоза,

· Колодки тормоза в сборе с рычагами;

· Снять тормозные цилиндры;

· Вы прессовать полуоси;

· Снять щиты тормоза, сапун, сальники полуосей, кожуха полуосей с крышкой картера в сборе, дифференциал с ведомой шестерней; сальники ведущей шестерни.

Дифференциал следует разбирать в следующей последовательности:

· Выколотить бородком стопорный штифт оси сателлитов;

· Вынуть ось сателлитов,

· Сателлиты с шайбами и полуосевые шестерни;

спрессовать внутренние кольца подшипников с опорных шеек коробки дифференциала;

· расшатывать и отвернуть гайки крепления ведомой шестерни, выбить болты и снять ведомую шестерню;

· Вал ведущей шестерни вы прессовать из подшипника при помощи подставки на прессе;

Эту операцию можно производить и с помощью съемника. Ведущая и ведомая шестерни с каждого заднего моста на следующие операции должны поступать связанные попарно. С полуоси заднего моста спрессовать подшипник вместе с зажимным кольцом и снять корпус с войлочным сальником. Затем разбирают тормозные колодки с рычагами.

2. Ремонт деталей

Правый кожух, поступивший в ремонт, может иметь следующие повреждения и износы: нарушение сварных швов крепления подушки рессоры; износ отверстий под подшипники и сальники полуосей; под подшипник коробки дифференциала; под подшипники ведущей шестерни.

Нарушение сварных швов крепления подушки рессоры устраняют сваркой.

Изношенные отверстия под подшипники и сальник, восстанавливают наплавкой, гальваническими покрытиями или постановкой втулок с последующей механической обработкой до номинального размера.

Аналогичные дефекты может иметь и поступивший в ремонт левый кожух.

Способы устранения этих дефектов такие же, как и при ремонте правого кожуха.

Ведущая шестерня поступает в ремонт с износом шеек под подшипники. Эти износы устраняются наплавкой (вибродуговой или в углекислом газе) или гальваническими покрытиями (осталиванием или хромированием).

Коробка дифференциала цельная, неразъемная, отлитая из ковкого чугуна КЧ 35-10, поступает в ремонт со следующими износами и повреждениями: риски, задиры или неравномерный износ торцов под шайбу шестерни полуоси; износ отверстий под ось сателлитов; риски, задиры или неравномерный износ сферической поверхности под шайбы сателлитов; износ шеек диаметром 50 мм под роликовые подшипники.

Изношенные внутренние плоские и сферические поверхности коробки дифференциала под шайбы полу осевых и сателлитовых шестерен ремонтируют подрезкой их до ремонтных размеров. Увеличение размера при сборке компенсируют за счет постановки разных по толщине шайб под торцы полу осевых и сателлитовых шестерен.

Механическую обработку сферы выполняют на вертикально-сверлильном станке сборной оправкой. Деталь устанавливают и зажимают на столе станка в приспособлении. Оправка без режущей части своим коническим концом установлена в шпиндель станка. Ее вводят в отверстие под ось сателлитов, а затем на нее устанавливают и закрепляют режущую сферическую шарошку. Режущий инструмент может быть изготовлен из углеродистой инструментальной или быстрорежущей стали. Обработку сферической поверхности ведут до вывода следов износа или задиров по радиусу. Контроль обработки осуществляют шаблоном.

Износ отверстия под ось сателлитов устраняют постановкой втулки, с последующей механической обработкой ее внутреннего диаметра до 20+0>023 мм.

Для восстановления размеров шеек под подшипники может быть использован процесс поднятия диаметра путем предварительного накатывания шлиц и окончательного шлифования под номинальный размер.

Шлицы накатывают на токарном станке. Коробку дифференциала устанавливают на оправку и зажимают в центрах станка.

Накатный, ролик диаметром 60 мм изготовлен из стали марки У12, после термообработки твердость ролика HRC 55-60.

Накатку с роликом устанавливают и зажимают в суппорте как обычный резец.

Деталь вращается с частотой 80 об/мин. Диаметр накатанной шейки должен быть равен 50,2—50,4 мм.

После накатки шейки шлифуют до номинального диаметра 50+MI мм на кругло шлифовальном станке модели 3151.

Коробку дифференциала устанавливают на центровую оправку (2.31) и зажимают гайкой. Оправку в свою очередь устанавливают в центрах станка. Шлифование выполняют абразивным кругом ПВД 600X63X305 зернистостью 40, твердостью СТ на керамической связке.

Частота вращения детали равна 150 об/мин, а абразивного круга 1080—1240 об/мин.

Не исключена возможность восстановления размера изношенных шеек под подшипники вибродуговой наплавкой или гальваническими покрытиями.

Шестерня полуоси поступает в ремонт с износом шейки по диаметру.

Полуоси заднего моста изготовлены из стали марки 35. Основными повреждениями и износами полуоси являются погнутость, износ шеек под подшипники и зажимное кольцо и износ отверстий под болты крепления колеса.

Погнутость полуоси проверяют в центрах приспособления или токарного станка при помощи индикатора часового типа с точностью измерения 0,01 мм. При изгибе полуоси более 0,07 мм полуось правят.-

Изношенные шейки под подшипник и зажимное кольцо ремонтируют гальваническими покрытиями (осталиванием или хромированием) с последующим шлифованием их соответственно до размеров 40+0°;0°02° мм и 38+0%°? мм.

Износ шлицев полуоси устраняют вибродуговой наплавкой. Режим наплавки: напряжение 18В, сила тока 150—200А, подача 1,8—2,2 об/мин. Частота вращения полуоси 3,5 об/мин. Охлаждающий 5—6%-ный содовый раствор подается только для охлаждения наплавочного мундштука. В качестве электрода применяют проволоку второго класса (ГОСТ 9389—60) диаметром 1,8 мм.

При износе отверстий во фланцах полуоси под болты крепления колеса отверстия заваривают, а затем обрабатывают до номинального размера 16+°>07 мм.

3. Сборка и регулировка

Срок службы заднего моста зависит не только от конструкции главной передачи и рационально подобранных материалов деталей, но и от совершенства технологии сборки.

До начала общей сборки заднего моста под собирают узлы, регулируют положение ведущей и ведомой шестерен и предварительный натяг подшипников. Дифференциал собирают в следующей последовательности: ведомую шестерню насаживают на коробку дифференциала легкими ударами молотка из мягкого металла. Вставляют болты крепления шестерни. Гайки затягивают крест-накрест моментом 5,5—7,5 кгс-м и зашплинтовывают.

Биение торца ведомой шестерни относительно оси поверхностей под подшипники коробки дифференциала должно быть не более 0,08 мм. При повышенном биении следует снять ведомую шестерню и снова ее поставить, предварительно повернув ее на пол-оборота и повторно проверить на биение. Надеть на полу осевые шестерни шайбы и вставить их в коробку дифференциала.

Вкатить одновременно оба сателлита, поставить на них шайбы и вставить их в коробку. Вставить ось сателлитов, совместив отверстие под стопор с отверстием коробки. Ось сателлитов застопорить штифтом и раскернить коробку дифференциала на торец стопора приблизительно на 0,5 мм.

В собранном дифференциале шестерни должны поворачиваться от руки. Боковой зазор в зацеплении шестерен дифференциала определяется по осевому люфту полу осевых шестерен, замеряемому между опорной шайбой полу осевой шестерни и торцом коробки дифференциала. У собранного дифференциала величина этого зазора должна быть не менее 0,05 мм. Указанный зазор определяют с помощью щупа. Проверку щупом производить через окна коробки дифференциала одновременно с двух сторон для каждой шестерни. При этом полу осевые шестерни проворачивать при помощи шлицевой оправки усилием не более 5 кгс, приложенном на радиусе 8 см. При усилии на оправке свыше 5 кгс необходимо заменить опорные шайбы.

4. Регулировка главной передачи

В коробке дифференциала с поверхностями под шайбы полу осевых и сателлитовых шестерен, обработанными до ремонтного размера, устанавливать шайбы соответствующего размера.

Перед сборкой полу осевые шестерни, сателлиты, опорные шайбы и ось сателлитов смазать маслом для гипоидных передач.

Регулировку положения ведущей шестерни производить в следующей последовательности:

запрессовать в картер наружные кольца подшипников и ведущей шестерни до упора в буртик;

вставить внутреннее кольцо подшипника в наружное и подобрать регулировочное кольцо, обеспечивающее размер а, который следует устанавливать в зависимости от величины отклонения монтажного размера, указанного на торце ведущей шестерни. Если на шестерне не указано отклонение, то размер а должен быть равен 65+0,04 мм.

Если отклонение указано со знаком «—», то размер а должен быть равен 65+0,04 мм плюс указанное отклонение, если отклонение указано со знаком «+», то минус указанное отклонение. Размер а при сборке заднего моста обеспечивается подбором! регулировочного кольца требуемой толщины.

Регулировку подшипников ведущей шестерни производить в следующей последовательности: вставить в наружные кольца и внутренние кольца и под осевой нагрузкой 10—12 кгс проворачивать подшипник, пока ролики не займут правильного положения и замерить размер в;

на ведущей шестерне подобрать под нагрузкой 600—700 кгс одну из регулировочных шайб и одну или несколько прокладок, чтобы размер, от переднего торца кольца, поставленного на опорный торец шестерни, до переднего торца регулировочной шайбы или прокладок был меньше размера а на 0,02—0,06 мм;

смонтировать ведущую шестерню в картер и до отказа затянуть гайку, при этом фланец следует поворачивать в обе стороны. Момент затяжки гайки 15—18 кгс-м. После регулировки осевой люфт вала шестерни не допускается;

после регулировки подшипников проверить расстояние а. Допустимое отклонение +0,04 мм. Если отклонение выше допустимого, то следует заменить регулировочное кольцо и вновь подобрать шайбу или пакет прокладок .

Регулировку подшипников дифференциала и положения ведомой шестерни главной передачи производить в следующей последовательности:

запрессовать в крышку и картер заднего моста наружные кольца подшипников. Наружные кольца подшипников запрессовывать так, чтобы торцы подшипников прилегали к картеру по всему периметру. При проверке щуп толщиной 0,05 мм не должен проходить;

набрать по пакету прокладок и толщиной 1,3 мм каждый. В зависимости» от величины монтажного’ отклонения, указанной на ободе ведомой шестерни, изменить толщины пакетов. Если отклонение имеет знак «—», то следует переложить из пакета 4 в пакет 12 прокладки, толщина которых равна величине монтажного отклонения, а если «+», то переложить их из пакета 12 в пакет 4. Номинальное значение размера б 58, 19 мм, отклонение +0,02 .мм;

собрать мост из двух половин с прокладкой без ведущей шестерни и проверить легкость вращения и осевой люфт ведомой шестерни через отверстия пробок картера или горловину ведущей шестерни. Если шестерня вращается туго и нет осевого люфта, то следует разобрать мост и добавить в разъем бумажные прокладки. Прокладки добавлять до появления едва ощутимого осевого люфта (0,01—0,05 мм);

вынуть все бумажные прокладки и замерить их общую толщину. Подсчитать новые толщины пакетов 12 и 4; для этого вычесть из каждого пакета по 1/3 толщины бумажных прокладок и прибавить по одной прокладке толщиной 0,15 мм.

Проверка бокового зазора и контакта зацепления. После регулировки подшипников и положения ведущей и ведомой шестерен главной передачи должно быть проверено их зацепление по величине бокового зазора и контакту зацепления зубьев.

Величину бокового зазора проверяют при застопоренной ведомой шестерне, поворачивая ведущую в обе стороны не менее чем в четырех точках. Величина бокового зазора колеблется в пределах 0,1—0,12 мм.

Правильность регулировки шестерен проверяют по пятну контакта. На несколько зубьев ведомой шестерни наносят тонким

слоем краску и проворачивают вал ведущей шестерни в обе стороны несколько раз. Затем по пятнам на окрашенных зубьях, получившимся от стирания краски в местах контакта, определяют правильность зацепления. При правильном зацеплении шестерен пятно контакта у ведомой шестерни располагается посредине высоты зуба, сдвигаясь немного к узкому ее концу.

Полуось собирают в следующей последовательности: на полуось напрессовать втулку сальника, подшипник, пружинное кольцо и зажимное кольцо. После сборки проверить легкость и бесшумность работы подшипника.

Для общей сборки заднего моста необходимо зажать картер моста в сборе с правым кожухом полуоси в приспособление и установить в картер дифференциал в сборе, уложить бумажную прокладку, поставить крышку картера в сборе с левым кожухом полуоси и соединить обе части болтами, поставив под гайки пружинные, разрезные шайбы. Поставить на кожухи полуосей тормозные щиты в сборе. Вставить полуоси в кожуха так, чтобы, не повредить сальники, закрепить болтами и зашплинтовать. Установить на фланец полуоси и на болты крепления колеса тормозные барабаны и закрепить их винтами. Гайку крепления фланца ведущей шестерни затянуть моментом 15—18 кгс-м и зашплинтовать. Нельзя ослаблять гайку для шплинтовки. Гайки и болты крепления крышки картера затянуть моментом 5 — б кгс-м.

Для осуществления качественной сборки узлов и заднего моста в целом необходимо иметь следующее оборудование и оснастку: стенд для регулировки зацепления шестерен главной передачи и предварительных натягов подшипников; подставку для сборки полуосей; стенд для испытания задних мостов; .приспособления для сборки дифференциала, сальников и колодок тормозов; оправки для запрессовки подшипников и сальников; ключ для фиксации -опорных пальцев колодок тормозов.

Качество сборки и регулировки заднего моста проверяют на стенде. Стенд должен обеспечивать обкатку моста при частоте вращения ведущей шестерни от 900 до 4500 об/мин. Перед обкаткой задний мост должен быть заправлен маслом для гипоидных передач, подогретым до температуры 60—70°С.

При испытании заднего моста не допускаются: повышенный шум («вой») шестерен; течь масла через соединения, пробки и сальники; задевание тормозных барабанов за колодки и щиты t тормоза; чрезмерный нагрев картера в местах расположения подшипников (если тыльная сторона ладони руки не терпит соприкосновения к указанным местам),: Температура в указанных местах должна быть в пределах 60°С. Шум моста должен быть равным и не слишком громким.

6. Техника безопасности

На работу слесарем могут быть допущены лица, прошедшие медицинский осмотр и признанные годными для выполнения данного вида работ, прошедшие инструктаж, обучение и проверку знаний по охране труда и пожарной безопасности, оказанию первой доврачебной помощи и имеющие об этом специальное удостоверение.

К выполнению работ на сверлильных и других металлообрабатывающих и заточных станках с пневмо и электроинструментом, а также работ, связанных со строповкой обвязкой, подъемом и перемещением грузов грузоподъемными механизмами, управляемыми с пола, могут быть допущены лица, прошедшие специальное обучение и имеющие удостоверение на право выполнять эти работы. Трактористы, машинисты, водители автомобилей и другие профессии рабочих, периодически принимающие участие в ремонте закрепленных за ними машин и оборудования, должны быть обучены безопасным приемам и пройти инструктаж по охране труда на выполняемых слесарных работах. Слесарь должен знать:

· Правила внутреннего трудового распорядка предприятия и выполнять их;

· Правила обмена сигналами, установленные на предприятии;

· Устройство и назначение всех частей машин, отдельных узлов, а также правила эксплуатации и ухода за ними.

Слесари в период работы должны пользоваться средствами индивидуальной защиты (спецодежда, спец обувь, рукавицы, очки, маски, респираторы и др.), выдаваемыми на предприятии. Слесарь, занятый ремонтом и обслуживанием машин и оборудования, должен предпринимать следующие меры предосторожности: проходя мимо или находясь вблизи от рабочего места электросварщика, не смотреть на электрическую дугу (на пламя электросварки).

При работе около электросварщика потребовать ограждения места сварки переносными щитами, ширмами;

· Не подходить с открытым огнем к ацетиленовым генераторам, газовым баллонам, легковоспламеняющимся жидкостям, материалам, к местам окраски и окрасочным камерам; находясь около кислородных баллонов, не допускать, чтобы на них попадало масло, не прикасаться к ним руками, загрязненными маслом, так как соединение даже незначительной доли масла, жира с кислородом может вызвать взрыв;

· Не включать и не останавливать (кроме аварийных случаев) машины, механизмы, станки, на которых не поручено работать;

· Не касаться движущихся частей оборудования, машин и механизмов, не прикасаться к электрооборудованию, электрораспределительным шкафам, арматуре общего освещения, к электропроводам, шинам, клеммам и другим токоведущим частям;

· Не наступать на переносные электрические провода, шланги, лежащие на полу;

Не открывать дверцы электрораспределительных шкафов (сборок) и не снимать ограждения и защитные кожухи с движущихся и токоведущих частей оборудования. Если электрооборудование неисправно, вызвать электромонтера. Рабочие, пользующиеся для проезда на работу и с работы транспортом, представляемым предприятием, обязаны знать и строго выполнять правила перевозки пассажиров. Проезд к месту работы и обратно на не оборудованном для этих целей транспорте запрещается. При проезде в автобусе, специально оборудованном автомобиле, пассажирском вагоне поезда, на плавсредствах не разрешается: входить и выходить до полной остановки транспорта;

· Выходить в сторону проезжей части дороги, ездить вне салона вагона; сидеть на борту кузова;

· Стоять на палубе катера, в лодке или в кузове автомобиля;

· Перевозить заправленную бензомоторную пилу, горюче-смазочные и взрывчатые материалы, лесорубочные инструменты с открытыми лезвиями или зубьями, охотничьи ружья в собранном боевом виде;

· Перевозить дрова и другие громоздкие грузы, закрывающие проходы; перегружать лодку или судно;

· Садиться и выходить из судна до его пришвартования;

Курить, сорить и портить имущество транспортного средства. При проезде через водные препятствия каждому рабочему необходимо надеть спасательный жилет или пояс. При перевозке вертолетами рабочие должны выполнять все распоряжения экипажа. Организационное руководство работой осуществляет мастер непосредственно или через бригадира. Распоряжения и указания мастера являются обязательными для выполнения всеми рабочими.

Список используемой литературы

1. Скакун В.А. «Методика производственного обучения» Часть 1 и 2 м., 2013 г.

2. Макиенко Н.И. «Педагогические процессы в училищах профессионально- технического обучения». М. Высшая школа, 2010 г.

3. Скакун В.А. «Введение в профессию мастера производственного обучения». М. Высшая школа, 2014 г.

4. Меркулов Н.С. «Методические рекомендации по выполнению курсового проекта по предмету «МПО» М.,2010 г.

5. Тамарин Н.И., Шафаренко М.С. «Справочная книга мастера п\о» М. Высшая школа, 2011 г.

6. Румянцев С.И. «Ремонт автомобилей» 2-е издание. М.: Транспорт, 2012 г.

7. Методика профессионального обучения с практикумом (Кругликов Г.И) 2012 г количество 47 шт

8. Основы педагогического мастерства: Учебное пособие / В.А. Скакун. 2008. 208 с.

Размещено на Allbest.ru

Подобные документы

Техническое обслуживание автомобиля КамАЗ и его периодичность. Техническое обслуживание главной передачи заднего моста. Регулировка зацепления конических шестерен главной передачи. Определение перечня операций и оборудования технологического процесса.

курсовая работа [921,9 K], добавлен 27.03.2012

Разработка технологического процесса снятия и установки заднего моста автомобиля. Снятие тормозного барабана, тормозного механизма, полуоси, редуктора. Проверка технического состояния балки заднего моста. Установка и регулировка ведущей шестерни.

курсовая работа [944,9 K], добавлен 27.01.2011

Описание процесса восстановления полуоси заднего моста автомобиля ГАЗ-3307. Обоснование размера партии деталей на ремонт полуоси, карта технических требований на дефекацию. Расчет припусков на механическую обработку. Нормирование наплавочных работ.

курсовая работа [73,2 K], добавлен 01.06.2013

Периодичность, структура и объем плановых замен деталей заднего моста автомобиля. Разработка чертежа заднего моста со встроенным датчиком. Технологический процесс разборки для выполнения плановых замен деталей. Система технического обслуживания и ремонта.

дипломная работа [3,5 M], добавлен 20.03.2011

Обоснование размера партии деталей, расчет припусков на механическую обработку, определение элементов технической нормы для фрезерных и шлифовальных работ для разработки технологического процесса восстановления полуоси заднего моста автомобиля ГАЗ-53.

курсовая работа [80,1 K], добавлен 03.01.2011

Источник