- Технология и технологический процесс ремонта тормозной системы

- Технология и технологический процесс ремонта тормозной системы

- Ремонт тормозной системы

- Разборка тормозных механизмов

- Ремонт тормозных колодок

- Ремонт тормозного барабана

- Сборка и регулировка тормозов с гидравлическим приводом автомобиля ГАЗ-51

- Эксплуатационная регулировка тормозов

- Сборка и регулировка тормозов с пневматическим приводом

- Регулировка тормозов автомобиля ЗИС-150

Технология и технологический процесс ремонта тормозной системы

Технология и технологический процесс ремонта тормозной системы

Хорошая тормозная способность гарантирует безопасность движения, позволяя регулировать скорость и производить остановки автомобиля.

Последовательность операций:

1. Технологический процесс ремонта тормозной системы начинается с осмотра и измерения толщины тормозных колодок, диска. При наличии механических или электрических датчиков износа сигнал о пределе изношенности накладок поступает на приборную доску. Не дожидаясь сигнала, опытный водитель с помощью штангенциркуля определит толщину фрикционной накладки, тормозного диска. В случае достижения минимально допустимого значения, – произведет их замену до выезда из гаража.

2. Разборка

Операция включает:

- разборку колесного цилиндра (снятие чехла и цилиндра с поршнем); -снятие главного цилиндра (вынуть поршень, манжету, клапан, пружину);

- разборку усилителя, разделителя тормозов.

3. Очистка, промывка запчастей.

Механическая очистка от грязи, пыли, частиц спекшегося масла, заусенцев производится перед промывкой. Моют детали тринатрийфосфатом (0,4%), кальцинированной содой 3,5% концентрации, горячей водой. После – обдув сжатым воздухом.

4. Определение пригодности

Дефектация проводится с целью отсортировки невосстанавливаемых деталей и проводится в несколько стадий (включающих визуальный контроль, неразрушающий и измерительный контроль).

5. Замена, восстановление

- Кроме замены расходных материалов (тормозных колодок и дисков) замене подлежат невосстанавливаемые детали:

- тормозной цилиндр;

- суппорт;

- шланги;

- тормозные трубки;

- трос ручного тормоза.

6. Сборка

Производится в последовательности, обратной демонтажу.

Технология ремонта тормозной системы заканчивается регулировочными работами.

В тормозной системе регулируют ручной тормоз, ножной тормоз, привод и приборы. Полная регулировка тормозного механизма включает установку положения оси тормозной колодки и зазора между ней и барабаном.

Вращением эксцентриков оси достигают тесного прилегания между элементами тормозной системы. Герметичность тормозных камер проверяют под давлением 0,9 МПа, места соединений проверяют с использованием мыльной пены.

Источник

Ремонт тормозной системы

Характер дефектов, возникающих в тормозном приводе, зависит от типа привода.

Дефектами гидравлического привода являются:

- неправильный свободный ход тормозной педали;

- отсутствие жидкости в резервуаре главного тормозного цилиндра или попадание в систему воздуха (педаль пружинит и имеет неровный ход);

- разбухание манжеты поршня главного тормозного цилиндра, загрязнение компенсационного отверстия цилиндра или чрезмерный уровень жидкости в нем (притормаживание при отпущенной педали);

- заедание клапанов в главном тормозном цилиндре;

- заедание поршней и разрушение резиновых манжет колесных цилиндров.

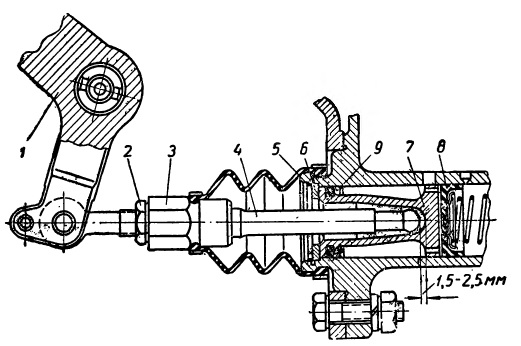

Рис. Соединение педали тормоза со штоком:

1 — педаль тормоза; 2 — контргайка; 3 — шестигранная головка штока; 4 — шток; 5 — стопорное кольцо; 6 — опорная шайба; 7 — поршень; 8 и 9 — резиновые манжеты.

Свободный ход тормозной педали должен составлять 8—14 мм. Для его регулировки нужно отпустить контргайку 2 штока и, поворачивая шток 4 ключом за шестигранную головку 3 в ту или другую сторону, установить нормальный свободный ход педали. После регулировки следует затянуть контргайку.

Уровень жидкости в резервуаре главного тормозного цилиндра должен быть на 15—20 мм ниже плоскости наливного отверстия. Разбухшие и разрушенные резиновые манжеты заменяют новыми, а клапаны и поршень тщательно промывают в спирте и насухо протирают.

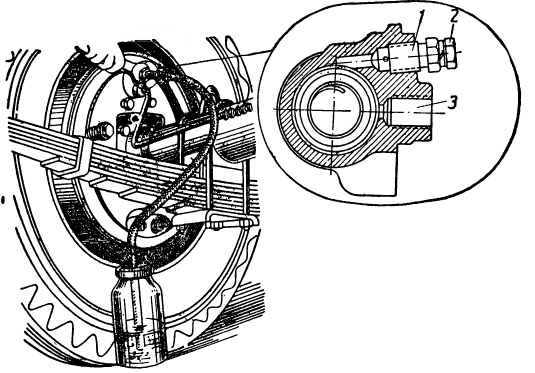

Рис. Удаление воздуха из тормозного привода:

1 — клапан выпуска воздуха; 2 — пробка клапана; 3 — отверстие для присоединения шланга привода.

Для удаления воздуха, попавшего в систему, ее прокачивают.

При прокачивании тормозной системы необходимо:

- отвернуть пробку резервуара главного тормозного цилиндра и заполнить его тормозной жидкостью до нормального уровня;

- на всех колесных цилиндрах вывернуть пробки клапанов выпуска воздуха;

- вместо пробки правого заднего колеса ввернуть штуцер с резиновым шлангом длиной 350—400 мм и опустить свободный конец шланга в стеклянный сосуд с тормозной жидкостью;

- отвернуть клапан выпуска воздуха на 1/2 — 3/4 оборота, быстро нажимать на тормозную педаль и медленно ее отпускать; прокачку продолжать до тех пор, пока не прекратится выход пузырьков воздуха из шланга;

- задержать педаль в нажатом положении, плотно завернуть клапан выпуска воздуха, отвернуть штуцер шланга и завернуть пробку;

- прокачать также переднее правое колесо, затем переднее левое и заднее левое; при прокачке проверять уровень тормозной жидкости и добавлять ее в резервуар главного тормозного цилиндра.

В пневматическом тормозном приводе встречаются следующие дефекты:

- неисправность компрессора;

- неправильный свободный ход тормозной педали;

- прорыв диафрагмы, износ или заедание клапанов тормозного крана;

- пропуск воздуха в соединениях;

- загрязнение фильтра и скопление конденсата в отстойнике фильтра и баллоне;

- неплотность в соединении частей тормозных камер и прорыв диафрагм.

Ремонт деталей шатунно-кривошипного механизма компрессора соответствует ремонту аналогичных деталей двигателя.

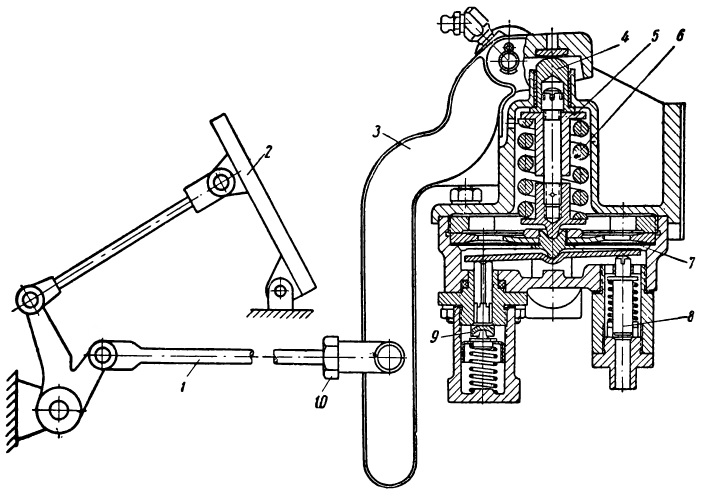

Рис. Тормозной кран:

1 — тяга тормозной педали; 2 — педаль тормоза; 3 — рычаг тормозного крана; 4 — плунжер; 5 — втулка; 6 — пружина; 7 — латунная диафрагма; 8 — выпускной клапан; 9 — впускной клапан; 10 — контргайка регулировочной вилки.

При регулировке свободного хода тормозной педали производят следующие операции:

- Отъединяют тягу тормозной педали от рычага тормозного крана и ослабляют контргайку регулировочной вилки.

- Регулируют при помощи вилки длину тяги так, чтобы при отпущенной педали рычаг тормозного крана был прижат к крышке тормозного крана. В этом положении между верхним (коротким) плечом рычага и плунжером должен быть зазор, соответствующий свободному ходу нижнего (длинного) плеча рычага 1,5—2,5 мм. Этот зазор обеспечивает полное оттормаживание колес.

Лопнувшая диафрагма, изношенные клапаны тормозного крана и порванные диафрагмы тормозных камер заменяют новыми.

Основными дефектами тормозных механизмов, независимо от их типа и привода к ним, являются:

- замасливание или износ накладок тормозных колодок;

- износ тормозных барабанов;

- износ разжимного кулака (при механическом и пневматическом приводах);

- ослабление или поломка стяжных пружин колодок.

Разборка тормозных механизмов

Тормозной механизм с гидравлическим приводом (автомобиль ГАЗ-51) необходимо разбирать в следующем порядке:

- отъединить шланги от колесных цилиндров;

- снять тормозной барабан;

- снять стяжную пружину колодок;

- отвернуть гайки, удалить опорные пальцы с эксцентричными втулками и снять колодки;

- отвернуть болты и снять колесный цилиндр в сборе;

- разобрать колесный цилиндр, вынув из него упорные штифты 1 колодок, уплотняющие чехлы 2, поршни 3, манжеты 8 и пружину 7;

- отвернуть гайки, снять пружины и вынуть регулировочные эксцентрики.

Рис. Детали колесного цилиндра:

1 — упорные штифты; 2 — уплотняющие чехлы; 3 — поршни; 4 — пробка клапана; 5 — клапан выпуска воздуха; 6 — корпус цилиндра; 7 — пружина; 8 — манжеты.

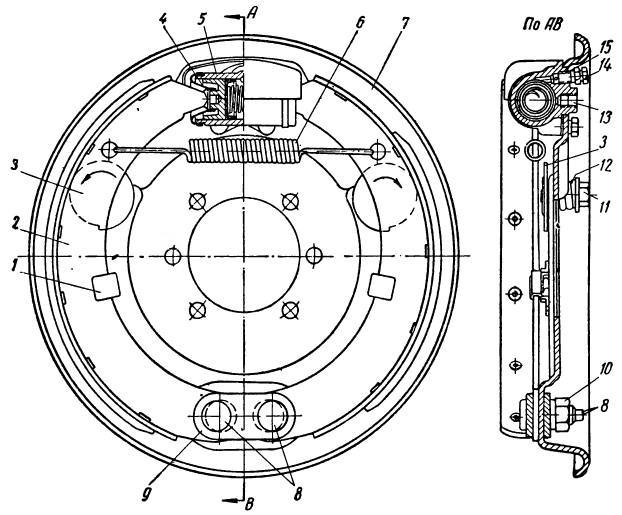

Для разборки тормозного механизма с пневматическим приводом (автомобиль ЗИС-150) необходимо:

- отъединить штоки тормозных камер от тормозных рычагов 6;

- вынуть шплинт и снять тормозной рычаг с вала разжимного кулака 3 вместе с червячным регулировочным устройством 4 и 5;

- снять тормозной барабан;

- снять стяжную пружину 2 колодок;

- отвернуть гайки, снять замочные скобы 14. вынуть эксцентричные опорные пальцы 10 и снять колодки;

- вынуть вал с разжимным кулаком 1.

Рис. Тормозной механизм автомобиля ЗИС-150:

1 — разжимной кулак; 2 — стяжная пружина колодок; 3 — вал разжимного кулака; 4 — червячная шестерня; 5 — червяк; 6 — тормозной рычаг; 7 — шланг подвода воздуха; 8 — заклепка тормозной накладки; 9 — тормозная накладка; 10 — эксцентричный опорный палец; 11 — кронштейн опорных пальцев; 12 — защитный тормозной диск; 13 — тормозной барабан; 14 — замочные скобы; 15 — пластина; 16 — стопор червяка; 17 — тормозная камера.

Ремонт тормозных колодок

Дефектами тормозных колодок являются:

- замасливание накладок;

- износ накладок;

- погнутость и износ концов колодок.

Замасливание накладок устраняют вываркой колодок в содовом растворе или промывкой в бензине. После промывки накладки просушивают и зачищают рашпилем. Одновременно изношенные сальники ступицы заменяют новыми.

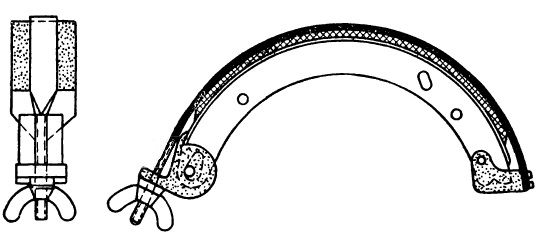

Рис. Струбцинка для укрепления накладки на тормозной колодке.

Для замены изношенной накладки, укрепленной на заклепках, производят следующие операции:

- Удаляют старые заклепки, высверливая их на станке со стороны колодки или выдавливая под прессом, и снимают накладку (срубать заклепки зубилом не рекомендуется во избежание нарушения формы колодки и отверстий от ударов молотком).

- Очищают колодку от загрязнений и ржавчины, проверяют ее форму по шаблону и при необходимости исправляют ударами молотка или под прессом в холодном состоянии.

- Проверяют состояние отверстий путем установки в них заклепок, которые должны входить в отверстия плотно. При наличии эллипсности отверстий их развертывают под больший диаметр заклепок или заваривают и затем просверливают новые.

- Заваривают изношенные концы колодок и обрабатывают напильником по шаблону

- Накладывают на подготовленную таким образом колодку кусок ленты феродо или пластмассы определенной длины и прижимают к колодке специальной струбцинкой из стальной ленты.

- Просверливают в накладке со стороны колодки отверстия под заклепки, а со стороны накладки отверстия раззенковывают на глубину 3—4 мм.

- Вставляют заклепки (алюминиевые, латунные или медные) и на оправке, зажатой в тисках, расклепывают заклепки со стороны колодки. Головка заклепки в накладке должна утопать не менее чем на 0,5 мм.

- Стачивают концы накладки на конус и зачищают поверхность накладки наждачным камнем или рашпилем.

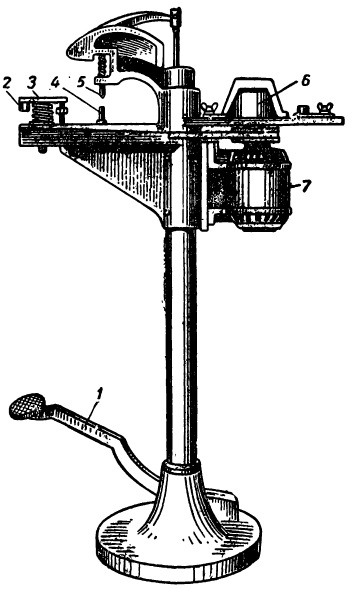

Рис. Станок для приклепки накладок к тормозным колодкам:

1 — педалъ для привода бойка; 2 — губки для натяжения накладки; 3 — маховичок натяжного приспособления; 4 — упор; 5 — боек; 6 — шлифовальный камень для зачистки накладок; 7 — электродвигатель для привода шлифовального камня.

Накладку можно также подготовить и приклепать на специальном станке. На этом станке, кроме того, высверливают и раззенковывают отверстия в накладке, расклепывают заклепки и зачищают накладки после приклепки.

Заклепки расклепывают бойком, который получает движение от педали через систему рычагов. При этом колодку устанавливают заклепкой на упор.

После замены накладок колодки монтируют на защитном диске и подгоняют к тормозному барабану специальным приспособлением или вручную.

При ручной подгонке на внутреннюю поверхность тормозного барабана наносят тонкий слой краски, барабан надевают на колодки и повертывают его. После этого окрашенные — места прилегания снимают рашпилем до полного прилегания колодок к барабану.

Ремонт тормозного барабана

При работе внутренняя поверхность тормозного барабана изнашивается и на ней появляются задиры и риски. Изношенную поверхность ремонтируют растачиванием тормозного барабана на токарном станке. При небольшом износе внутренней поверхности ее можно металлизировать цинковой проволокой. При большом износе или после растачивания в тормозной барабан запрессовывают чугунное или стальное кольцо, которое с торцов приваривают или закрепляют стопорными винтами с потайной головкой.

Сборка и регулировка тормозов с гидравлическим приводом автомобиля ГАЗ-51

Для сборки тормозного механизма автомобиля ГАЗ-51 необходимо выполнить следующие операции:

- вставить в защитный тормозной диск два регулировочных эксцентрика, надеть на них с наружной стороны пружины и завернуть гайки;

- собрать колесный тормозной цилиндр, установив в него пружину, две манжеты, два поршня, надеть уплотняющие чехлы и установить упорные штифты колодок;

- привернуть колесный тормозной цилиндр в сборе к защитному диску;

- установить колодки, закрепить их скобами и вставить опорные пальцы с эксцентриковыми втулками и стяжной пластиной; с обратной стороны на пальцы навернуть контргайки с пружинными шайбами;

- надеть стяжную пружину 6 колодок;

- прикрепить защитный тормозной диск 7 к фланцу поворотной цапфы (переднее колесо) или к фланцу кожуха полуоси (заднее колесо) и установить тормозной барабан;

- завернуть в колесный цилиндр со стороны защитного диска клапан выпуска воздуха с пробкой и присоединить штуцер шланга гидравлического привода.

Рис. Тормозной механизм автомобиля ГАЗ-51:

1 — скоба; 2 — тормозная колодка; 3 — эксцентрики; 4 — упорный штифт колодки; 5 — колесный цилиндр; 6 — стяжная пружина колодок; 7 — защитный тормозной диск; 8 — опорные пальцы; 9 — стяжная пластина; 10 — контргайка; 11 — гайка эксцентрика; 12 — пружина эксцентрика; 13 — отверстие для штуцера шланга; 14 — пробка клапана; 15 — клапан выпуска воздуха.

Для сборки главного тормозного цилиндра необходимо:

- установить в цилиндр последовательно выпускной 13 и обратный 14 клапаны в сборе с пружиной 15 выпускного клапана, пружину 16 обратного клапана с опорной шайбой, переднюю резиновую манжету 18 и поршень 21 со звездообразной пластиной 19 и, резиновым уплотнительным кольцом 22 у опорную шайбу 23 поршня и стопорное пружинное кольцо 24;

- вставить проволоку диаметром 5—6 мм в компенсационное отверстие 12 и убедиться, что оно свободно и не перекрывается передней манжетой;

- установить прокладку 4 и привернуть крышку 10 резервуара;

- укрепить на шайбе цилиндра защитный резиновый кожух 1 стяжным кольцом, вставить шток 2 и закрепить на нем второй конец защитного кожуха;

- прикрепить цилиндр к раме, соединить шток цилиндра с тормозной педалью и привернуть штуцеры гидравлического привода;

- заполнить систему тормозной жидкостью; для этого залить в резервуар цилиндра жидкость и прокачать последовательно все тормоза колес, как это было указано выше, с целью удаления воздуха из системы.

Рис. Главный тормозной цилиндр:

1 — защитный резиновый кожух; 2 — шток; 3 — резервуар; 4 и 5 — прокладки; 6 — сетка; 7 — пробка; 8 — отверстия, соединяющие главный цилиндр с атмосферой; 9 — отражатель; 10 — крышка резервуара главного цилиндра; 11 — перепускное отверстие; 12 — компенсационное отверстие; 13 — выпускной клапан; 14 — обратный клапан; 15 — пружина выпускного клапана; 16 — пружина обратного клапана; 17 — цилиндр; 18 — резиновая манжета; 19 — звездообразная пластина; 20 — отверстия в поршне; 21 — поршень; 22 — резиновое уплотнительное кольцо; 23 — опорная шайба; 24 — пружинное кольцо.

Эксплуатационная регулировка тормозов

При эксплуатационной регулировке тормозов необходимо:

- поднять домкратом переднее колесо и, вращая его вперед, повертывать передний эксцентрик (также вперед) до начала торможения, а затем эксцентрик повернуть в обратную сторону до свободного вращения колеса;

- отрегулировать заднюю колодку поворотом второго эксцентрика назад, вращая при этом колесо также назад;

- отрегулировать в такой же последовательности колодкой остальных колес;

- опробовать действие тормозов на ходу (полное торможение должно наступать при нажатии на педаль на 1/2 ее хода).

Рис. Станок дли проверки и регулировки тормозов:

1 — рифленый вал; 2 — зубчатка; 3 — цепь; 4 — динамометр; 5 — электродвигатель; 6 — червячная передача; 7 — шестерни.

Если были заменены накладки тормозных колодок или отремонтирован тормозной барабан, то производят полную регулировку тормозов, причем выполняют следующие операции:

- Регулируют колодки эксцентриками, как это было указано выше;

- Ослабляют контргайки опорных пальцев нижних концов колодок, нажимают на тормозную педаль с силой 12—15 кг и ключами повертывают опорные пальцы 8 навстречу один другому, прижимая до отказа колодки к барабану. В этом положении завинчивают контргайки опорных пальцев, отпускают педаль и проверяют легкость вращения колеса. Если тормозной барабан притормаживается, то опорные пальцы немного повертывают в обратные стороны и закрепляют их контргайками.

- Производят окончательную регулировку колодок эксцентриками и проверяют действие тормозов.

Действие тормозов можно проверить на специальной установке ГАРО, состоящей из двух или четырех (для одновременной проверки четырех колес) станков. Каждый станок имеет два рифленых вала с зубчатыми колесами, соединенными пепью, и динамометр. Валы приводятся во вращение от электродвигателя через червячную передачу и систему шестерен.

При проверке автомобиль устанавливают колесами на станок так, чтобы колеса стояли между рифлеными валами. После установки автомобиль закрепляют цепью, чтобы предупредить его смещение, и включают электродвигатели всех станков, а колеса затормаживают. При этом динамометры показывают усилия в килограммах, развиваемые электродвигателями.

Сравнивая показания динамометров с данными завода, производят регулировку соответствующих колес для получения нормальных тормозных усилий.

Сборка и регулировка тормозов с пневматическим приводом

При сборке тормозного механизма выполняют следующие операции:

- Устанавливают в защитный диск вал с разжимным кулаком.

- Устанавливают тормозные колодки, вставляют два опорных пальца колодок с эксцентричными шейками. На головки пальцев надевают пластину и вставляют замочные скобы. С обратной стороны на пальцы надевают пружинные шайбы и завертывают гайки. При этом опорные пальцы устанавливают так, чтобы метки на их торцах были направлены одна к другой.

- Надевают стяжную пружину колодок.

- Устанавливают тормозной барабан.

- Вставляют червячную шестерню в тормозной рычаг, ввертывают червяк и закрепляют его футоркой. Вставляют стопор червяка, его пружину и завертывают пробку. Привертывают на три болта крышки тормозного рычага, устанавливают его на шлицы вала разжимного кулака, ставят опорную шайбу и устанавливают в отверстие вала шплинт.

- Собирают тормозную камеру. Для этого в корпус тормозной камеры устанавливают шток с двумя пружинами и опорной шайбой, диафрагму и привертывают к корпусу крышки. На конце штока завинчивают гайку и вилку. После сборки испытывают камеру на герметичность под давлением 8—9 ат, причем места соединения покрывают мыльной водой. Неплотность сказывается в появлении мыльных пузырей.

- Устанавливают камеру на место и соединяют ее вилку с тормозным рычагом при помощи пальца и шплинта. У передних тормозов вилки штоков соединяют с нижними отверстиями рычагов, а у задних с верхними.

- Укрепляют на раме кран управления в сборе и соединяют его рычаг с тягой педали тормоза.

- Присоединяют шланги к тормозным камерам, к крану управления и к баллону.

Регулировка тормозов автомобиля ЗИС-150

Для эксплуатационной регулировки тормозов автомобиля ЗИС-150 нужно:

- поднять колесо или ось автомобиля;

- вращать червяк (квадрат) тормозного рычага вправо до легкого притормаживания колеса, затем, повертывая червяк обратно, установить зазор между накладкой колодки и тормозным барабаном 0,25—0,4 мм, зазор следует измерять щупом через окно в тормозном барабане в средней части накладки;

- опробовать после регулировки всех колес действие тормозов на ходу или на испытательном станке.

После переклепки накладок, замены колодок или ремонта тормозного барабана производят полную регулировку тормозов эксцентричными опорными пальцами в такой последовательности:

- регулируют колодки червяком тормозного рычага в порядке, указанном выше;

- освобождают гайки опорных пальцев и поворотом их один к другому прижимают колодки до отказа к барабану и закрепляют гайки пальцев в этом положении;

- червяком устанавливают нормальный зазор между накладками и барабаном и проверяют легкость вращения колеса.

Источник