- Схема технологического процесса участка по ремонту топливной аппаратуры

- Проектирование участка по ремонту топливной аппаратуры на АТП

- Расчет годовой производственной программы АТП, определение трудовых затрат по ТО и ремонту автомобилей, определение вспомогательного объема работ и годового объема работ на топливном участке. Расчет себестоимости и затрат на тарифную заработную плату.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- ВВЕДЕНИЕ

- Ведомственные АТП создаются на промышленных, строительных и сельскохозяйственных предприятиях и организациях и осуществляют, как правило, перевозку грузов, связанную с технологическим процессом производства. АТП ремонт топливный себестоимость

- Задачей данного дипломного проекта является проектирование участка по ремонту топливной аппаратуры на АТП. С целью специализации труда производственных рабочих, повышение производительности труда за счет применения современного оборудование и повышения качества выполнения работ и за счет этого уменьшить простой транспорта и возврата его с линии.

- 1. ОБЩАЯ ЧАСТЬ

- Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

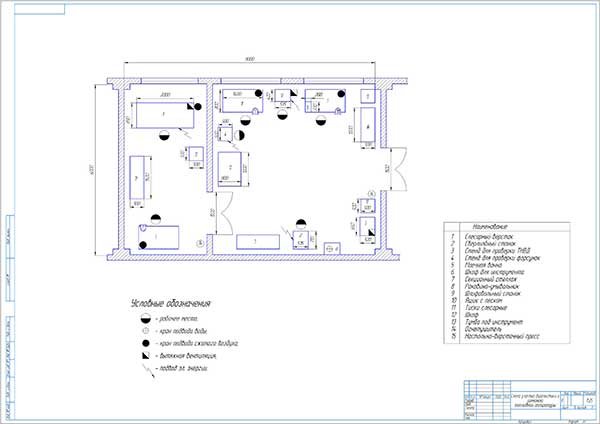

Схема технологического процесса участка по ремонту топливной аппаратуры

Совокупность ремонтных операций, выполняемых в определенной последовательности, представляет собой технологию ремонта. В зависимости от объема и условий выполнения ремонта технология может быть различной. Так, капитальный ремонт топливной аппаратуры автомобилей выполняют на специализированных авторемонтных заводах в централизованном порядке. При этом применяется маршрутная технология восстановления приборов, предусматривающая поточный метод производства. Эта технология предполагает высокое оснащение ремонтного процесса современными техническими средствами, которые свойственны крупносерийному производству.

Капитальный ремонт топливной аппаратуры целесообразен в том случае, если затраты на него не превышают себестоимости производства новых приборов. Это условие выполнимо для системы питания дизельных двигателей. Для карбюраторных двигателей, имеющих сравнительно простое конструктивное исполнение приборов системы питания, капитальный ремонт топливной аппаратуры не предусматривается.

В условиях автотранспортного предприятия ремонт топливной аппаратуры выполняют в объеме текущего ремонта. Он включает три этапа: снятие неисправных приборов и деталей с автомобилей на рабочих постах; проверку, восстановление и регулировку приборов в ремонтных цехах или участках; установку на автомобиль снятых и отремонтированных приборов.

Рекламные предложения на основе ваших интересов:

Общая схема технологии ремонта топливной аппаратуры автомобилей в автотранспортных предприятиях представлена на рис. 125.

Приемка приборов в ремонт. Перед снятием и отправкой в ремонт неисправные приборы системы питания очищают от грязи, а масло, воду и топливо из внутренних полостей сливают. Приборы снабжают необходимой технической документацией (нарядом на ремонт и др.) и в полном комплекте подготавливают к сдаче в ремонт. Комплектность приборов устанавливают по технической документации и наружным осмотром, затем определяют состояние прибора, оформляя соответствующий акт, где отмечают срокслужбы до ремонта, состояние базовых деталей и наличие неисправностей.

Рис. 125. Схема технологического процесса ремонта топливной аппаратуры

Наружная мойка приборов является обязательной перед разборкой и ремонтом. Ее выполняют различными способами, наиболее простым является мойка с помощью насосных установок.

Для мойки топливной аппаратуры на автомобиле применяют также пароводоструйные очистители. Например, очиститель ОМ-ЗЗбО представляет малогабаритную установку для мойки из шланга. Она может работать на пароводяной смеси, холодной или горячей воде, а также на моющих растворах. В качестве моющих растворов рекомендуется применять синтетическое моющее средство «Аэрол». Это сильнопенящееся и нетоксичное средство со специфическим запахом применяется в концентрации 2—3 г/л раствора.

Применение каустической соды в качестве моющего средства следует избегать, так как она опасна для здоровья и вызывает коррозию деталей из цветных металлов.

Качество мойки считается удовлетворительным, если с поверхности приборов системы питания удалены грязь, пыль, отложения и подтеки масла.

Разборка приборов на сборочные единицы (узлы) и детали. Приборы системы питания снимают с двигателя в определенной последовательности. Например, с двигателя ЯМЭ-238 вначале снимают топливопроводы высокого и низкого давления и сливные трубопроводы от форсунок и насоса высокого давления. Все топливопроводы укладывают в специальный ящик, чтобы сохранить их конфигурацию. Затем снимают насос высокого давления, вынимая текстолитовую соединительную шайбу с муфты опережения впрыска, и фильтры тонкой и грубой очистки топлива.

Приборы системы питания карбюраторного двигателя снимают примерно в такой же последовательности, начиная с демонтажа подводящих и отводящих топливопроводов и кончая самими приборами.

Снятые с двигателя приборы направляют в цех для ремонта, где их моют в ванне с керосином или в моечной машине, очищают волосяными щетками, продувают сжатым воздухом и разбирают. Для разборки приборов применяют стенды, приспособления и специальный инструмент. После разборки отдельные детали приборов вновь моют в ванне с керосином, очищают от отложений и нагара, продувают сжатым воздухом или вытирают чистыми салфетками, контролируют и сортируют по техническому состоянию.

Контроль и сортировку деталей выполняют с целью определения степени износа и пригодности детали к ремонту или эксплуатации. Детали сортируют на годные к эксплуатации, не подлежащие ремонту и требующие ремонта. Рассортированные детали в зависимости от их состояния отправляют в утиль, на комплектовку или в ремонт.

Комплектовка деталей — это подбор комплекта деталей для одной сборочной единицы (узла) в целом. Например, нагнетательные секции насоса высокого давления можно скомплектовать по паре плунжер — гильза.

Ремонт деталей приборов системы питания в АТП сводится к работам по их восстановлению, не требующим сложного оборудования. К ним относятся притирка рабочих поверхностей клапанов и их седел, запорных игл и распылителей форсунок, плунжерных пар, замена потерявших упругость пружин, восстановление целости трубопроводов, резьб, заделка трещин в корпусах, поплавках и др.

Незначительные трещины в стенках баков устраняют пайкой свинцово-оловянистыми припоями. Большие трещины и пробоины ремонтируют наложением заплат, засверлив концы трещины, чтобы предотвратить ее дальнейшее распространение. Заплаты накладывают на поврежденные места пайкой или газовой сваркой.

Большие вмятины на стенках баков устраняют следующим образом. Против вмятины на противоположной стороне бака вырезают окно, обеспечивающее свободный доступ с молотком и оправкой внутрь бака. После правки поврежденной стенки или приварки перегородки вырезанное окно заделывают. Отремонтированный бак подвергают опрессовке водой под избыточным давлением 0,03— 0,05 МПа с целью проверки его герметичности.

Источник

Проектирование участка по ремонту топливной аппаратуры на АТП

Расчет годовой производственной программы АТП, определение трудовых затрат по ТО и ремонту автомобилей, определение вспомогательного объема работ и годового объема работ на топливном участке. Расчет себестоимости и затрат на тарифную заработную плату.

| Рубрика | Транспорт |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 11.06.2014 |

| Размер файла | 512,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

ВВЕДЕНИЕ

Ведомственные АТП создаются на промышленных, строительных и сельскохозяйственных предприятиях и организациях и осуществляют, как правило, перевозку грузов, связанную с технологическим процессом производства. АТП ремонт топливный себестоимость

Задачей данного дипломного проекта является проектирование участка по ремонту топливной аппаратуры на АТП. С целью специализации труда производственных рабочих, повышение производительности труда за счет применения современного оборудование и повышения качества выполнения работ и за счет этого уменьшить простой транспорта и возврата его с линии.

1. ОБЩАЯ ЧАСТЬ

Объектом исследования в работе является комплексное автотранспортное предприятие (АТП), осуществляющее транспортную работу и все виды технического обслуживания, а также хранение и ремонт транспортных средств.

В дипломной работе проектируется топливный участок автотранспортного предприятия на 250 автомобилей КАМАЗ 5511

1.2 Назначение участка

Необходимость поддержания высокого уровня работоспособности требует, чтобы большая часть отказов и неисправностей была предупреждена, то есть работоспособность изделия была восстановлена до наступления отказа или неисправности. Поэтому задача ТО топливной аппаратуры состоит, главным образом, в предупреждении возникновения отказов и неисправностей, а ремонта в их устранении (восстановлении работоспособности). Предупреждение отказов и неисправностей требует регламентации ТО топливной аппаратуры, то есть регулярного по плану выполнения определенных операций ТО с установленной периодичностью и трудоемкостью. Перечень выполняемых операций, их периодичность и трудоемкость в целом составляют режим технического обслуживания. При ТО топливной аппаратуры выполняют следующие работы: осматривают и оценивают состояние приборов, систем подачи топлива и питание воздуха, герметичность их соединения, и при необходимости устраняют неисправности. Контролируют действие привода подачи топлива и при необходимости регулируют, сливают отстой из фильтра грубой очистки, в холодное время года отстой из фильтра грубой очистки сливают ежедневно. Проверяют крепления и герметичность топливных баков, топливопроводов, фильтров, форсунок, топливных насосов. Проводят замену плунжерной пары, автоматической муфты опережения впрыска топлива, проверку форсунок на стендах. Основными неисправностями в системе подачи топлива является:

· Нарушение герметичности системы, проявляющиеся в подсосе воздуха на участке от бака до топливоподающего насоса;

· Нарушение дозировки равномерности моментов начала подачи топлива секциями ТНВД.

· Износ призиционных деталей ТНВД и нарушение регулировок топливоподающих механизмов.

· Засорение сопловых отверстий коксовыми отложениями, износ сопловых отверстий и изменение давления впрыскивания.

· Недостаточная подача топлива к форсункам, что сказывается на уменьшении мощности двигателя и неустойчивой работе двигателя, значительные вибрации, затруднение пуска двигателя и при переходе с малой частоты вращения коленвала.

Начало смены в 8.00, конец смены в 17.00 с обеденным перерывом с 12.00 до 13.00 и двумя перерывами по 15 минут.

Технические характеристики узла подлежащего обслуживанию и ремонту на проектируемом участке (ТНВД) представлены в таблице 1.1

Таблица 1.1 Техническая характеристика ТНВД автомобиля КамАЗ 5511.

Источник

Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

В настоящее время топливную аппаратуру оснащают отдельными устройствами или целыми системами управления топливоподачей, позволяющими осуществлять целенаправленное изменение указанных характеристик и параметров, тем самым обеспечивая требуемый характер протекания процессов топливоподачи, смесеобразования и сгорания на каждом эксплуатационном режиме работы дизеля. Эффективное выполнение работ по обслуживанию и ремонту такой топливной аппаратуры можно обеспечить только на специальных участках ремонтной базы АТП и СТО. Для качественного выполнения технического обслуживания и ремонта необходима хорошая материально-техническая база: оборудование, отвечающее современным требованиям, комплекты необходимых инструментов и приспособлений.

Для обеспечения этих условий на действующем предприятии необходимо проведение реконструкции производственных зон и участков с заменой старого оборудования на новые современные средства диагностирования и ремонта. Необходимо внедрять новые схемы технологического процесса, которые позволят снизить трудоёмкость технического обслуживания и ремонта, сократят время простоя автомобилей в ремонте. Реконструкцию необходимо проводить таким образом, чтобы обеспечить нормальную работу действующих зон и участков.

Исходя из этого я выбрал темой своего дипломного проекта участок диагностики и ремонта топливной аппаратуры дизельных двигателей непосредственно в Автотранспортном цехе «Автоагрегатного завода». В настоящем проекте рассматривается необходимость проведения реконструкции участка топливной аппаратуры в Автотранспортном цехе «Автоагрегатный завод».

АТЦ производит перевозку металлопроката, заготовок между цехами завода, а так же производит доставку стандартных и комплектующих изделий для производства «РААЗ» из разных регионов нашей страны и из-за рубежа. Кроме того, на АТЦ производится хранение, техническое обслуживание и ремонт подвижного состава данного предприятия. Общая площадь, занимаемая АТЦ-6, 51 га. Подвижной состав предприятия составляют базовые модели грузовых автомобилей: «ЗИЛ», «КАМАЗ» и легковой автомобиль «Волга».

АТЦ имеет специализированный корпус по ремонту и техническому обслуживанию грузовых автомобилей, в котором располагаются зоны ТО и ТР, производственные участки, а также центр управления производством. АТЦ имеет централизованный склад запасных частей, который располагается в отдельном корпусе. Хранение подвижного состава производится на открытом пространстве территории предприятия. В зоне стоянки имеется газовый подогрев, который эксплуатируется в холодное время года.

Работа по ТО и КР ведётся на устаревшем оборудовании. Кроме того, при проектировании предприятия не учитывалось поступление новых марок автомобилей, поэтому наблюдается недостаточное количество технологического оборудования для качественного выполнения ТО. Кроме того, многие эксплуатируемые автомобили изношены на 70%, что зачастую не позволяет качественно производить транспортную работу. На предприятии за последнее время внедрения оборудования не наблюдалось, однако производится реконструкция участка топливной аппаратуры.

Ремонт неисправных приборов осуществляется при помощи специализированного инструмента. Их диагностика осуществляется на стендах. Площадь дизельного отделения составляет 27 м 2 . За соблюдением техники безопасности непосредственно на участке следит мастер участка. На рабочих местах имеются специальные плакаты с правилами техники безопасности. Эти правила должны неукоснительно соблюдаться рабочими. В случае нарушения, к работникам могут применяться различные виды взысканий. Для контроля за соблюдением техники безопасности по всему предприятию проводится трехступенчатый контроль При проектировании предприятия расчеты велись для определенных марок автомобилей, и не учитывалось поступление новых марок, поэтому главной проблемой для участка и для всего предприятия в целом является недостаточное количество технологического оборудования. Кроме того, на сегодняшний день, оборудование изношено или устарело морально, что не позволяет качественно выполнять работы по ремонту приборов системы питания.

Для устранения этих недостатков необходимо проведение реконструкции. Необходимо заменить устаревшее оборудование и внедрить новые средства диагностирования и ремонта, которые позволят улучшить технологический процесс и качество ремонта.

Возможные неисправности топливной аппаратуры дизеля

Система питания дизельного двигателя

Схема технологического процесса ремонта системы питания дизельного двигателя

Топливный насос высокого давления Сборочный чертеж

Карта дефектации кулачкового вала ТНВД

Схема участка диагностики и ремонта топливной аппаратуры дизельных двигателей

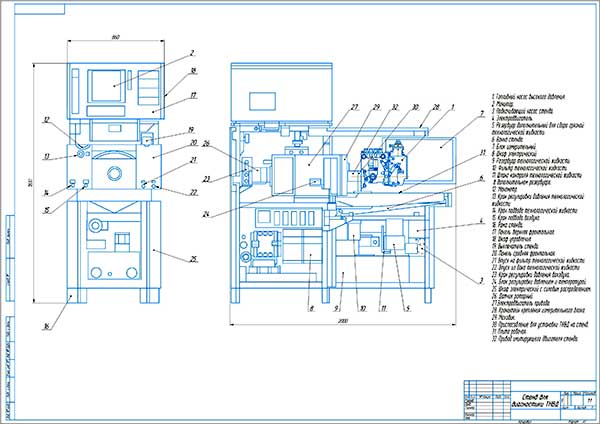

Схема гидравлическая диагностического стенда

Стенд для диагностики ТНВД

Зажимное приспособление стенда диагностики Сборочный чертеж

Схема освещения участка диагностики и ремонта топливной аппаратуры

Технико-экономические показатели проекта участка диагностики и ремонта топливной аппаратуры дизельных двигателей

1. Общая часть часть 11

- 1.1. Характеристика автотранспортного цеха «Автоагрегатного завода» 12

- 1.2. Обоснование необходимости реконструкции участка топливной аппаратуры 12

2. Технологическая часть 14

- 2.1. Типы топливных систем 15

- 2.2. Топливная система дизельных двигателей грузовых автомобилей 15

- 2.3. Особенности технического обслуживания и ремонта топливной аппаратуры 19

- 2.4. Диагностическими признаками неисправностей системы питания 20

- 2.5. Расчет производственной программы и трудоемкости ТО и ТР участка топливной аппаратуры 23

- 2.5.1. Выбор исходных данных 23

- 2.5.2. Выбор и корректирование нормативов 24

- 2.5.3. Расчет производственной программы по количеству ЕО, ТО-1, ТО-2 30

- 2.5.4. Расчеты трудоемкости ТО и ТР 33

- 2.6. Технологический расчет участка топливной аппаратуры 35

- 2.6.1. Режим работы участка 35

- 2.6.2. Расчет численности производственных рабочих 36

- 2.6.3. Распределение трудоемкости участка и рабочих по видам работ 37

- 2.6.4. Организации технологического процесса участка 39

- 2.6.5. Выбор метода организации ТО и ремонта на участке 46

- 2.6.6. Выбор технологического оборудования оснастки и производственного инвентаря 46

- 2.6.7. Расчет площади участка 48

- 2.6.8. Научная организация труда на объекте проектирования 48

- 2.6.9. Расчет коэффициента выработки нормативной трудоемкости на участке топливной аппаратуры 49

- 2.7. Карта технологического процесса на регулировку давления впрыска 51

- 2.8. Карта технологического процесса сборки топливного насоса высокого давления 53

- 2.9. Возможные неисправности топливной аппаратуры дизеля и способы их устранения 55

3. Конструкторская часть 62

- 3.1. Назначение и работа топливного насоса высокого давления 63

- 3.2. Устройство топливного насоса высокого давления 69

- 3.3. Необходимость разработки диагностического стенда для участка топливной аппаратуры 70

- 3.4. Назначение диагностического стенда 71

- 3.5. Описание гидравлической схемы стенда 75

- 3.6. Проектирование зажимного приспособления к диагностическому стенду 76

- 3.7 Определение среднего значения и коэффициента вариации предела выносливости при растяжении-сжатии для пластины к зажимному приспособлению 78

4. Экономическая часть 82

- 4.1. Расчёт плана по труду и заработной плате 83

- 4.1.1. Распределение ремонтных рабочих по разрядам 83

- 4.1.2. Расчёт фонда оплаты труда ремонтных рабочих участка топливной аппаратуры 83

- 4.1.3. Расчёт текущих затрат на реконструкцию участка топливной аппаратуры 86

- 4.1.4. Расчёт калькуляции себестоимости 88

- 4.1.5. Расчет технико-экономических показателей проекта 89

5. Безопасность проведения работ и экологичность участка 92

- 5.1. Условия безопасности работы по исключению опасных и вредных факторов 93

- 5.2. Обеспечение санитарных норм на участке топливной аппаратуры 94

- 5.3. Обеспечение электробезопасности 96

- 5.4. Расчёт освещённости участка топливной аппаратуры 96

- 5.5. Пожарная безопасность 98

- 5.6. Трёхступенчатый контроль 98

Источник