ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕКУЩЕГО РЕМОНТА ПОДВИЖНОГО СОСТАВА

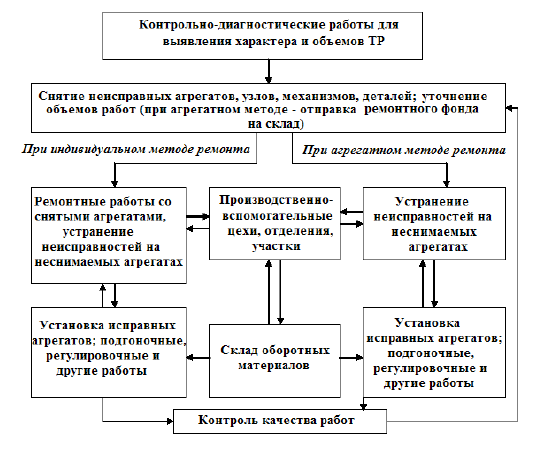

Организация текущего ремонта подвижного состава является одной из наиболее актуальных задач АТП. Простои автомобилей в ремонте и ожидании его очень высоки, вследствие чего до 25% автомобильного парка ежедневно не выпускается на линию. Снижение качества ТР вследствие его слабой организации ведет к уменьшению межремонтных пробегов и, следовательно, к росту объема ТР. На рис. 3.1 представлена схема процесса ТР автомобилей.

Следовательно, важнейшей задачей организации ремонта является снижение времени простоя автомобилей в ТР и его ожидании.

В обеспечении качества ТР особую роль играет установление прямой связи между результатами труда и заработной платой персонала. Кроме того, дополнительным условием своевременного выполнения ТР является наличие на складах АТП фонда оборотных агрегатов, узлов и механизмов, а также необходимых материалов, деталей и приборов.

Текущий ремонт автомобиля производится одним из двух методов: агрегатным или индивидуальным.

При агрегатном методеремонт автомобилей производится путем замены неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Неисправные агрегаты после ремонта поступают в оборотный фонд.

В том случае, когда неисправность агрегата, узла, механизма или детали целесообразнее устранить непосредственно на автомобиле в межсменное время (когда для производства ремонта достаточно межсменного времени), замены обычно не производят.

Агрегатный метод позволяет сократить время простоя автомобиля на ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньшего времени, чем демонтажно-монтажные работы, производимые без обезличивания агрегатов и узлов.

Рис. 3.1. Схема процесса текущего ремонта автомобиля

При агрегатном методе ремонта возможно, а часто целесообразно ремонт агрегатов, механизмов, узлов и систем производить вне данной организации, в специализированных ремонтных организациях или АТП.

При индивидуальном методе ремонта агрегаты не обезличиваются. Снятые с автомобиля неисправные агрегаты (узлы) после восстановления ставят на тот же автомобиль. При этом время простоя автомобиля в ТР больше, чем при агрегатном методе. В этом случае ресурс агрегатов, узлов и деталей используется в большей мере, так как достигается соосность и подгонка деталей в посадочных местах.

Весь объем работ ТР по своему характеру и месту производства разделяется на две части:

– работы, выполняемые на рабочих постах в зоне ТР (разборочно-сборочные работы, включая регулировочные и крепежные). Эти работы составляют от 40 до 60% от общего объема работ по ТР;

– работы ТР, выполняемые в цехах (производственных участках).

Источник

Схема технологического процесса технического обслуживания и

Тема 5.2. Общая характеристика технологического процесса

ТО и ТР подвижного состава

Схема технологического процесса технического обслуживания и

текущего ремонта автомобилей в АТП

Техническое обслуживание (ТО) и текущий ремонт (ТР) автомобилей в АТП, СТО, БЦТО представляет собой достаточно сложный технологический процесс, состоящий из отдельных, последовательно выполняемых технических воздействий, показанных на рис. 1.

Наиболее распространены комплексные АТП с количеством автомобилей 200—400 единиц.

Автокомбинаты насчитывают 700—1000 и более единиц подвижного состава и состоят из основного предприятия и нескольких филиалов (на 150—200 и более единиц), расположенных на других территориях — в районе обслуживания перевозками (в настоящее время их насчитывают единицы).

На основном предприятии выполняются наиболее трудоемкие и сложные виды технического обслуживания (ТО-2), диагностики и ТР всего подвижного состава, а также все виды ТО, ремонт и хранение той части подвижного состава, которая базируется на основном предприятии. В филиалах производятся хранение подвижного состава, техническое обслуживание в объеме ЕО и ТО-1 и несложный текущий ремонт.

Рис. 1. Схема технологического процесса обслуживания автомобилей

На рис. 1 сплошными линиями показан основной путь следования автомобилей через соответствующие производственные участки с момента их приема и до выпуска на линию.

Прибытие автомобилей в ремонтную зону обычно происходит в течение относительно короткого времени, а пропускная способность зоны ЕО рассчитывается на одну или две рабочие смены.

В то же время большая часть автомобилей после приема направляется в зону хранения, откуда в порядке очереди они поступают в зону ЕО и далее в соответствии с графиком на посты обслуживания или в зону хранения.

В зоны ТО-1 и ТО-2 подвижной состав поступает после определенного пробега по плану, регламентированному графиком ТО автомобилей на предприятии, для обеспечения высокой технической готовности парка рабочие зоны должны полностью выполнять суточную программу ТО при качественном проведении всех операций данного вида обслуживания на каждом автомобиле. для этого необходимо провести диагностирование Д-1 или Д-2.

Выполнение суточной программы ТО при правильном диагностировании и планировании позволяет соблюдать требуемую периодичность ТО-1 и ТО-2.

Таким образом, зонам ТО количество обслуживаний планируют, а объемы работ (чел.-ч) по каждому автомобилю в значительной степени выявляют сами исполнители. Нормы трудоемкости ТО-1 и ТО-2 установлены как средние величины при выявленных статистически коэффициентах повторяемости исполнительных частей операций для автомобилей основных моделей.

2. Последовательность технических воздействий на автомобиль в

зависимости от его технического состояния

При выполнении технического обслуживания и текущего ремонта подвижного состава большое значение имеет рациональная организация труда ремонтных рабочих. Рабочим местом рабочего или бригады рабочих называется участок производственной площадки, оснащенный необходимым оборудованием, приспособлениями и инструментом для выполнения определенного комплекса работ по техническому обслуживанию и ремонту автомобилей. Рабочие места ремонтных рабочих располагаются на постах ЕО, ТО-1 и ТО-2, в зонах текущего ремонта и в цехах авторемонтной мастерской. В зависимости от уровня механизации они подразделяются на следующие виды: ручной работы, механизированные, автоматизированные.

На местах ручной работы и механизированных рабочие (водители, кондукторы и ремонтные рабочие) выполняют намеченный объем работ с использованием соответственно различных ручных орудий труда и механизированного рабочего инструмента или машин.

Проведение ТО и ТР агрегатов, узлов и систем автомобиля связано с выполнением ряда специфических работ, различных по своему содержанию, применяемым технологиям и оборудованию, экологическим требованиям и безопасности труда. Так, например, моечные работы связаны с потреблением значительных объемов воды, подачей ее под давлением и с подогревом, с последующей очисткой от осадков и нефтепродуктов; сварочные, кузнечные, медницкие работы связаны с разогревом металла; аккумуляторные работы — с химическими растворами (электролитом).

Проведение необходимого объема работ при каждом обслуживании представляет определенную трудность, так как каждая операция перечня ТО состоит из контрольной и исполнительной частей, причем исполнительная, наиболее трудоемкая часть операции, выполняется часто по потребности.

3. Рациональные режимы работ по техническому обслуживанию и ремонту автомобилей

При выполнении технического обслуживания и текущего ремонта подвижного состава большое значение имеет рациональная организация труда ремонтных рабочих.

Режим работы определяют количеством рабочих дней в году, продолжительностью рабочей смены в часах и числом смен.

На рис. 2 показан линейный график производственного процесса по времени работы автомобилей и подразделений АТП за сутки.

Режим работы зависит от годового объема работ, типа предприятия и равномерности загрузки его в течение года, сезона, дней недели и суток.

Рациональная организация режима труда на рабочем месте включает в себя комплекс мероприятий, направленных на повышение производительности труда. К ним относятся:

• заблаговременная подготовка рабочих мест и их снабжение запасными частями, материалами, инструментом приспособлениями и т. д.;

• технический инструктаж рабочих мастером, бригадиром или наладчиком; освобождение производственных рабочих от вспомогательных работ, которые передаются подсобным рабочим; рациональная планировка рабочего места и др.

Рациональность установленного режима работы ремонтных подразделений определяют исходя из возможности максимального выпуска автомобилей на линию и минимального времени нахождения подвижного состава в ремонтной зоне, что видно из анализа графика (см. рис. 2).

Задача составления графика режима ремонтной зоны состоит в составлении такого расписания выхода на работу специалистов, чтобы обеспечить выпуск из ремонта максимального количества автомобилей.

Рис. 2. Линейный график производственного процесса по времени работы автомобилей и подразделений АТП

1. Что включает в себя схема технологического процесса ТО и ТР?

2. Какова последовательность выполнения технических воздействий на автомобиль?

З. Какие Вы знаете рациональные режимы работ по ТО и ТР?

4. Как составляется график режима работы ремонтной зоны АТП?

Источник

Технологический процесс текущего ремонта.

К ним относятся комплекты ключей, наборы контрольно-измерительного инструмента, поддоны и специальная тара для слива масел из корпусов ремонтируемых агрегатов и т. д.

Перечень основного ремонтно-технологического оборудования участка текущего ремонта приведен в таблице 1, а в таблице 2— поста замень! агрегатов ремонтно-монтажного участка.

Технологический процесс ремонта — это совокупность ремонтных операций, выполняемых в определенной последовательности. Схема типового технологического процесса текущего ремонта трактора агрегатным методом показана на рисунке 1.

ТАБЛИЦА 2

Трактор, принятый в ремонт, после очистки от грязи и растительных остатков доставляют на участок или пост диагностики. Устанавливают причины неисправностей, если они неизвестны, и составляют перечень неисправностей и повреждений. Эти данные заносят в приемо-сдаточный акт, в котором отмечают наработку трактора и срок его службы после последнего ремонта (текущего или капитального). Проверку технического состояния выполняют инженеры-диагносты, а помогают им трактористы, имеющие достаточный опыт работы на тракторе и хорошо знающие его конструкцию и правила эксплуатации. Обычно опытные механизаторы достаточно правильно оценивают техническое состояние трактора и определяют многие причины неисправностей по их внешним проявлениям — характеру работы дизеля, цвету выхлопных газов, устойчивости частоты вращения коленчатого вала, скорости подъема и опускания навешенного сельскохозяйственного орудия, самопроизвольному выключению шестерен коробки передач при работе под нагрузкой — и применяют имеющиеся несложные контрольные приборы и приспособления, входящие в комплекты мастера-наладчика ОРГ-4999А и диагноста КИ-13919А. Так, непосредственно на тракторе определяют неисправности составных частей гидравлической системы и регулируют их параметры до нормы, используя дроссель-расходомер из комплекта КИ-5473. С помощью этого приспособления быстро проверяют давление и расход рабочей жидкости, подаваемой насосом, определяют давление, при котором срабатывают предохранительные клапаны и механизм автоматического возврата золотников распределителя. Также непосредственно на тракторе вольтамперметром КИ-1093 проверяют и устраняют различные неисправности, возникшие в системе электрооборудования, например обрыв токоведущих проводов, отказы приборов контроля, освещения, вентилятора, стеклоочистителя, сигнала, неисправности стартера и генератора, аккумуляторной батареи.

Рис. I. Схема технологического процесса текущего ремонта колесных тракторов

Если текущий ремонт тракторов «Кировец» и Т-150К совмещают с третьим или сезонным техническим обслуживанием, то используют приборы и приспособления, входящие в диагностический комплект КИ-13919А. В нем имеются приборы для проверки мощностных и экономических показателей дизелей.

При определении технического состояния трактора в полевых условиях применяют контрольные приборы и приспособления, которыми укомплектована передвижная диагностическая установка КИ-13905М.

Источник

Организация технологического процесса ремонта агрегатов

3.2 Организация технологического процесса ремонта агрегатов

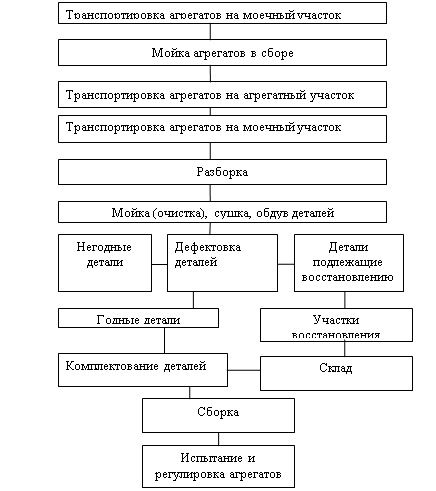

Текущий ремонт агрегатов, узлов выполняется в том случае, когда невозможно восстановить их эксплуатационные показатели регулировочными работами. Общая схема технологического процесса текущего ремонта приведена на рисунке 3.3.

Рисунок 3.3– Схема технологического процесса текущего ремонта агрегатов

Для успешного и качественного выполнения ремонта и в целях сокращения трудовых затрат текущий ремонт агрегатов и узлов проводится в специализированных цехах, оснащенных современным и высокоэффективным оборудованием, подъемно-транспортными механизмами, приборами, приспособлениями и инструментом. Все работы по текущему ремонту агрегатов, узлов и деталей должны выполняться в строгом соответствии с техническими условиями.

Качество ремонта зависит от уровня выполнения всех работ, начиная с мойки и разборки и заканчивая испытанием собранного агрегата и узла.

Одним из основных условий качественного ремонта является аккуратная и правильная разборка, обеспечивающая сохранность и комплектность необезличиваемых деталей.

Агрегаты и узлы, поступающие на разборку, должны быть очищены от грязи и вымыты.

Каждая операция разборки должна выполняться инструментами и приспособлениями, предусмотренными технологическим процессом, на специальных стендах и верстаках.

После разборки детали агрегатов, узлов рекомендуется промывать в моечной установке (мелкие детали укладывают в сетчатые корзины) специальными моющими растворами при температуре 60-80°С и в ванне для мойки деталей холодным способом с помощью растворителей (керосин, дизельное топливо).

Очистка деталей от нагара, накипи, грязи и т.п. производится механическим способом (металлическими щетками, скребками), или физико-химическим воздействием на поверхность деталей.

Масляные каналы промываются керосином, прочищаются ершами и продуваются сжатым воздухом.

Сушка деталей после мойки производится обдувом сжатым воздухом.

Для обтирки деталей рекомендуется применять салфетки.

После мойки и чистки детали контролируют и сортируют. Контроль деталей производится для определения технического состояния и сортировки их в соответствии с техническими условиями на годные, требующие восстановления и подлежащие замене.

К годным относятся детали, износ которых лежит в пределах допустимых величин; детали, износ которых выше допустимого, но могут быть использованы после восстановления. В утиль отсортировывается детали, непригодные для использования вследствие полного их износа или серьезных дефектов.

При контроле и сортировке необходимо не обезличивать годные к эксплуатации сопрягаемые детали.

Контроль деталей производится наружным осмотром для выявления явно выраженных дефектов и с помощью специальных приборов, приспособлений и инструментов, которые позволяют обнаружить скрытые дефекты.

Перед сборкой агрегаты и узлы комплектуются деталями, прошедшими процесс дефектовки и признанными годными для дальнейшей эксплуатации, а также восстановленными или новыми.

Детали, поступающие на сборку, должны быть чистыми и сухими, следы коррозии и окалина не допускаются. Антикоррозийное покрытие должно быть удалено непосредственно перед установкой на двигатель.

К сборке не допускаются:

-крепежные детали нестандартного размера;

-гайки, болты, шпильки с забитой и сорванной резьбой;

-болты и гайки с изношенными гранями, винты с забитыми или с сорванными прорезями головок;

-стопорные шайбы и пластины, шплинты, вязальная проволока, бывшие в употреблении.

Детали, имеющие в сопряжении переходные и прессовые посадки, должны собираться при помощи специальных оправок и приспособлений.

Подшипники качения должны напрессовываться на валы и запрессовываться в гнезда специальными оправками, обеспечивающими передачу усилия при напрессовке на вал через внутреннее кольцо, при запрессовке в гнездо — через наружное кольцо подшипника.

Перед напрессовкой деталей посадочные поверхности тщательно протирают, а рабочую поверхность сальников и посадочные поверхности вала и гнезда смазывают тонким слоем смазки ЦИАТИМ-201 ГОСТ 6257-74.

Установка сальников должна производиться только с помощью специальных оправок; а установку сальника на вал выполнять с применением оправок, имеющих плавную заходную часть и чистоту поверхности не ниже чистоты вала.

Перед запрессовкой сальник с резиновыми манжетами во избежание повреждения смазывают солидолом, посадочную поверхность детали под сальник для герметичности смазывают тонким слоем сурика, белил или неразбавленного гидролака.

Прокладки при сборке должны быть чистыми, гладкими и плотно прилегать к сопрягаемым поверхностям; выступание прокладок за периметр сопрягаемых поверхностей не допускается.

Картонные прокладки для удобства сборки разрешается ставить с применением консистентных смазок.

Не допускается перекрытие прокладками масляных, водяных и воздушных каналов. Заданный момент затяжки резьбовых соединений обеспечивается применением динамометрических ключей. Все болтовые соединения затягивают в два приема (предварительная и окончательная затяжка) равномерно по периметру (если нет особых указаний о порядке затяжки).

Сборочные работы необходимо проводить в соответствии с техническими условиями на сборку. Пример выполнения операций сборки приведен в технологической карте на сборку двигателя (Приложение А).

Каждый агрегат после сборки должен пройти испытание на работоспособность под нагрузкой, проверку герметичности соединений, соответствие эксплуатационных параметров техническим условиям завода-изготовителя.

Для приработки и испытания агрегатов следует применять специальные стенды. Качество приработки деталей оценивают по результатам контрольного осмотра.

В процессе испытания агрегатов или узлов или после него необходимо произвести регулировочные и контрольные работы с целью доведения до оптимального режима работы, достижения требуемых структурных параметров (зазоры в сопрягаемых деталях, межцентровые расстояния, прогибы, смещения, линейные размеры, состояние поверхностей сопрягаемых деталей и т.д.).

Контроль качества текущего ремонта агрегата, узла производится ответственным лицом за ремонт и представителем отдела технического контроля. В процессе приемки обращается внимание на соответствие сборки техническим условиям и выходным параметрам работы агрегата, указанным в технических условиях завода-изготовителя.

Источник